Изобретение относится к установке для получения кислородсодержащих органических соединений путем жидкофазного окисления бутан-бутеновой фракции кислородом или кислородсодержащим газом с последующим разделением сложных смесей продуктов. В частности, изобретение относится к получению уксусной кислоты (УК), метилэтилкетона (МЭК), а также сопутствующих продуктов, таких как этилацетат, высшие карбоновые кислоты и пр. в результате жидкофазного окисления бутан-бутеновой фракции.

Жидкофазное окисление ББФ может быть осуществлено либо при температурах, лежащих ниже критической температуры ББФ, либо в растворителе при температурах выше критической. Скорость окисления при низких температурах относительно мала, поэтому окисление ББФ в растворителе представляется более перспективным, так как применение растворителя позволяет выйти из узкого температурного интервала, продиктованного критической температурой, и широко варьировать скорость процесса окисления. Основным продуктом окисления ББФ является уксусная кислота, которая широко используется в пищевой промышленности, а также в качестве ацетилирующего агента в различных синтезах. Уксусная кислота - один из базовых химикатов, имеющих множество областей применения в промышленности, например, для получения уксусного ангидрида, ацетилхлорида, монохлоруксусной кислоты, ацетатов, красителей, инсектицидов, лекарственных средств и в качестве растворителя лаков, коагулянта латекса. Наиболее распространенным промышленным методом ее синтеза является карбонилирование метанола. Новые способы производства уксусной кислоты позволяют сделать процесс ее получения более эффективным. С точки зрения создания производства в периметре нефтеперерабатывающей компании можно выделить технологию получения уксусной кислоты в процессе окисления ББФ, поскольку ББФ является доступным и многотоннажным сырьем, получаемым при газофракционировании смесей легких углеводородных газов.

Продуктом жидкофазного окисления ББФ является как уксусная кислота, так и муравьиная кислота, ацетон-метилацетатная фракция, метилэтилкетон-этилацетатная фракция.

Метилэтилкетон используется в качестве растворителя перхлорвиниловых, нитроцеллюлозных, полиакриловых лакокрасочных материалов и клеев, типографских красок, а также для депарафинизации смазочных масел и обезмасливания парафинов (удаление смеси масла и низкоплавкого парафина). Метилэтилкетон находит применение в качестве промежуточного продукта в производстве пероксида метилэтилкетона (отвердитель полиэфирных смол), втор-бутиламина, метилэтилкетона (антиоксидант).

Этилацетат используется как растворитель нитроцеллюлозы, ацетилцеллюлозы, смоляных масляных лаков, жиров, восков, в производстве искусственной кожи, а также применяется как экстрагент органических соединений из водных растворов, желатинизирующее средство в производстве взрывчатых веществ, компонент фруктовых эссенций.

Разработан ряд промышленных процессов получения уксусной кислоты и других оксигенатов путем окисления н-бутана кислородом или воздухом. При этом известны как каталитические процессы, так и процессы, протекающие без использования катализаторов.

Жидкофазное окисление н-бутана, как правило, проводят при температуре не выше 250°С и давлении до 136 атм. Такое окисление при температурах ниже 152°С (критическая температура для н-бутана) может проводиться без растворителя в среде сжиженного н-бутана. При более высоких температурах окисление н-бутана обычно проводят в растворителе, в качестве которого обычно используют уксусную кислоту или смесь продуктов окисления н-бутана. Во многих патентах предложено проводить жидкофазное окисление н-бутана в присутствии катализаторов - растворимых в реакционной смеси солей различных металлов. В качестве катализаторов чаще всего используют соли Co (предпочтительно ацетат).

Однако в целях раскрытия уровня техники, необходимо остановиться на технических решениях без использования катализатора. Известен ряд решений по жидкофазному окислению бутана кислородом без катализатора.

Из SU 125798, 10.10.1965 известен процесс окисления н-бутана кислородсодержащим газом проводят в статическом или проточном реакторе из нержавеющей стали при температурах и давлениях, близких к критическим для н-бутана. Согласно примеру, основными продуктами окисления н-бутана воздухом в проточных условиях при 170оС и давлении 50 атм являются уксусная кислота и метилэтилкетон (МЭК). В этом случае в реактор объемом 0.85 л подают 50 г/ч жидкого н-бутана и 140 л/ч воздуха. Производительность по уксусной кислоте составляет 50 г/ л ч, а по МЭК - 10 г/ л ч. Конверсии н-бутана и кислорода авторы не указывают, что не позволяет сделать вывод об эффективности предлагаемого способа получения уксусной кислоты.

Из GB 1116211, 06.06.1968 известен способ окисления н-бутана кислородом или газом, содержащим 8-10% кислорода, в уксусную кислоту, МЭК, этилацетат, метилацетат и другие продукты парциального окисления при температуре выше критической температуры н-бутана (152оС) и давлении 50-100 атм. При этом жидкие продукты реакции накапливаются в зоне реакции в виде нижнего слоя, содержащего воду. Окисление протекает в жидкой фазе в растворе продуктов реакции. Согласно одному из примеров, окисление н-бутановой фракции, содержащей 95.5% н-бутана, ведут в проточном реакторе из нержавеющей стали в растворе продуктов реакции (объем жидкой фазы 0.5 л) при потоке н-бутановой фракции 70 г/ч, потоке воздуха 120 л/ч, температуре 180-190оС и давлении 50-100 атм. В этих условиях конверсия н-бутана составляет 30%, а суммарная производительность по оксигенатам - 90 г/лч. Полученная смесь продуктов содержит, в частности, 45 масс. % уксусной кислоты, 9.5 масс. % МЭК, 9 масс. % этилацетата, 8.4 масс. % метилацетата, 18.8 масс. % воды. Существенным недостатком рассматриваемого способа является то, что в системе наблюдается образование двух фаз, водной и органической и как следствие присутствие в системе значительных количеств воды. Вода ограничивает растворение кислорода в реакционном растворе и, как следствие, снижает эффективность процесса.

Из RU 2782319 C1 известен способ получения кислородсодержащих органических соединений С1-С4, таких как уксусная кислота, метилэтилкетон и другие, путем жидкофазного окисления н-бутана или н-бутановой фракции кислородом или кислородсодержащим газом в проточном реакторе при давлении 50-100 атм и температуре 160-190°С в растворе продуктов, образующихся в ходе окисления, отличающийся тем, что окисление проводят при суммарной концентрации катионов переходных металлов Mn, Fe, Ni, Co, Cr, Mo, Ti и Zr в жидкой фазе не более 50 мкг/мл.

Из RU 2715698 C1 известен способ получения уксусной кислоты и метилэтилкетона в процессе реакционно-ректификационного разделения смесей сложного состава, полученных в результате жидкофазного окисления фракции н-бутана и содержащих кислоты С1-С4, спирты С1-С4, сложные эфиры С2-С6, карбонильные соединения С1-С4 и воду. В данном способе для удаления муравьиной кислоты в ректификационный аппарат в качестве реагента добавляют метанол или смесь метанола с метилацетатом, образующийся метилформиат удаляют как компонент фракции с температурой кипения 31÷53°C, в результате ректификации выделяют фракции, содержащие в качестве основных компонентов метилформиат, метилацетат с ацетоном, этилацетат с метилэтилкетоном, метилэтилкетон с водой, втор-бутилацетат с н-бутилацетатом, воду с уксусной кислотой, уксусную кислоту, водосодержащие фракции могут быть осушены путем повторной азеотропной ректификации с добавлением любой подходящей разделяющей добавки - антренера.

Техническим результатом изобретения является создание установки для получения ряда товарных продуктов некаталитическим жидкофазным окислением ББФ кислородом воздуха, которая позволяет проводить процесс окисления с меньшей потерей исходного сырья и повышением выхода целевых продуктов, с повышением при этом экономичности и экологичности в силу отказа от катализаторов, содержащих тяжелые металлы. Кроме того, в установке возможно одновременное изготовление различных товарных продуктов, что в значительной степени оптимизирует процесс производства.

Технический результат достигается с помощью установки получения товарных продуктов из бутан-бутеновой фракции (ББФ) путем жидкофазного окисления воздухом, содержащей:

- реакционно-ректификационную колонну (РРК),

- конденсатор ниже по потоку от РРК,

- средства рецикла, выполненные с возможностью подведения потока жидкой фазы из конденсатора обратно в РРК,

- средства вывода, выполненные возможностью вывода и разделения балансового количества кислотного состава, выводимого из кубовой части РРК, на два потока, причем обеспечена возможность подвода одного из указанных потоков через нагнетательные средства к средствам рецикла для смешения с жидкой фазой из конденсатора,

- ректификационную колонну деления на легкие и тяжелые углеводороды, в которую поступает второй из указанных потоков,

- блок выделения легких продуктов из легких углеводородов, поступающих из ректификационной колонны,

- блок выделения уксусной кислоты из тяжелых углеводородов, поступающих из ректификационной колонны.

В одном из вариантов осуществления блок выделения легких продуктов имеет следующие элементы: сепаратор, ректификационную колонну выделения высокооктанового компонента для деления поступающей из сепаратора жидкой фазы на высокооктановый компонент и товарный смесевой растворитель, и ректификационную колонну выделения метилэтилкетона (МЭК) для деления поступающей из ректификационной колонны 4 жидкой фазы на МЭК и товарный смесевой растворитель.

В одном из вариантов осуществления блок выделения уксусной кислоты имеет ректификационную колонну выделения муравьиной кислоты (МК) и уксусной кислоты (УК) и ректификационную колонну выделения высших карбоновых кислот для деления кубовой части, поступающей из ректификационной колонны, на товарную УК и высшие карбоновые кислоты.

В одном из вариантов осуществления сепаратор выполнен с возможностью разделения поступающей в него фазы на бутан и жидкую фазу, причем обеспечена возможность направления жидкой фазы далее в ректификационную колонну, а также направление бутана к смесителю, выполненному с возможностью смешения указанного бутана со свежей ББФ, подводимой в РРК.

В одном из вариантов осуществления ниже по потоку от блока выделения уксусной кислоты предусмотрен узел получения антигололедных реагентов, в который обеспечена возможность подачи МК и УК из ректификационной колонны и высших карбоновых кислот из ректификационной колонны.

В одном из вариантов осуществления узел получения антигололедных реагентов имеет два реактора периодического действия, выполненных с возможностью попеременной работы так, что во время реакции нейтрализации кислот в первом реакторе обеспечена возможность загрузки кальцинированной соды во второй реактор, и наоборот.

В одном из вариантов осуществления жидкофазное окисление в РРК осуществляют в диапазоне температур 160-220°C.

Таким образом, настоящее изобретение позволяет получить целый ряд товарных продуктов при подаче в качестве сырья только ББФ.

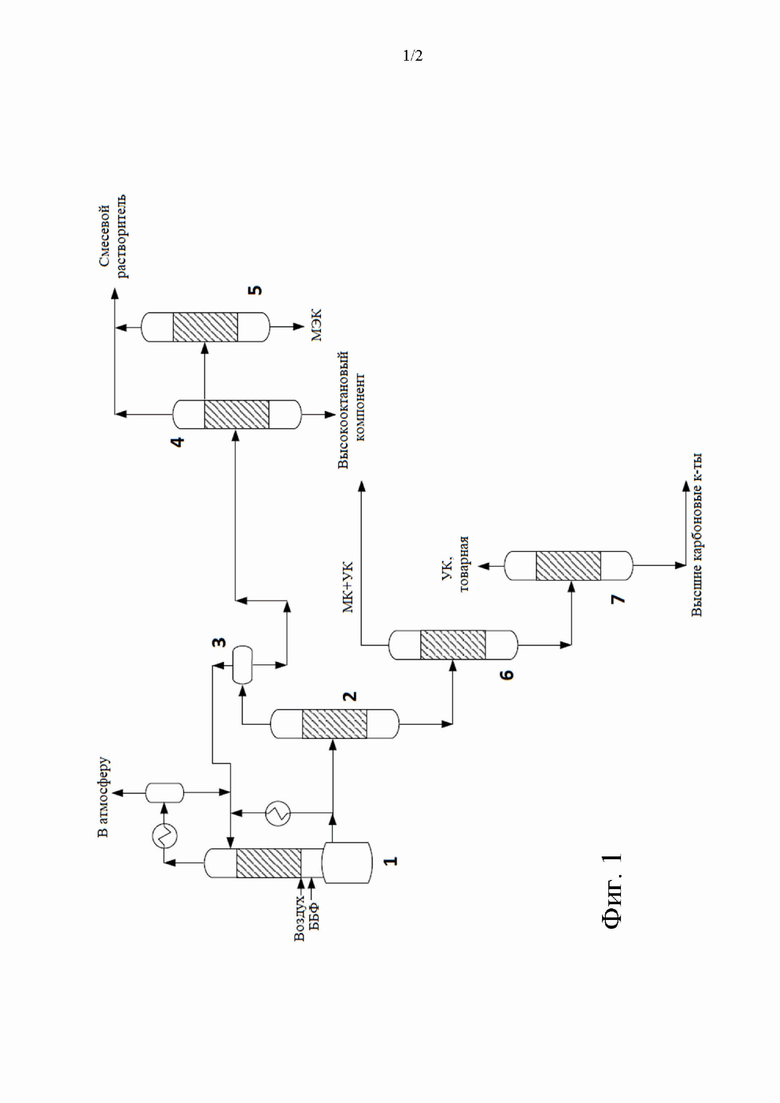

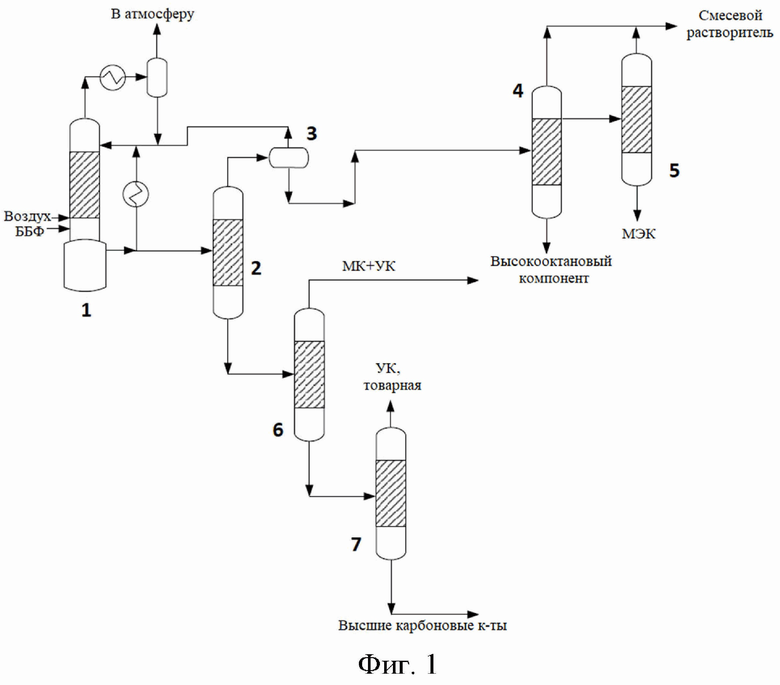

На фиг. 1 представлен вариант осуществления установки согласно настоящему изобретению.

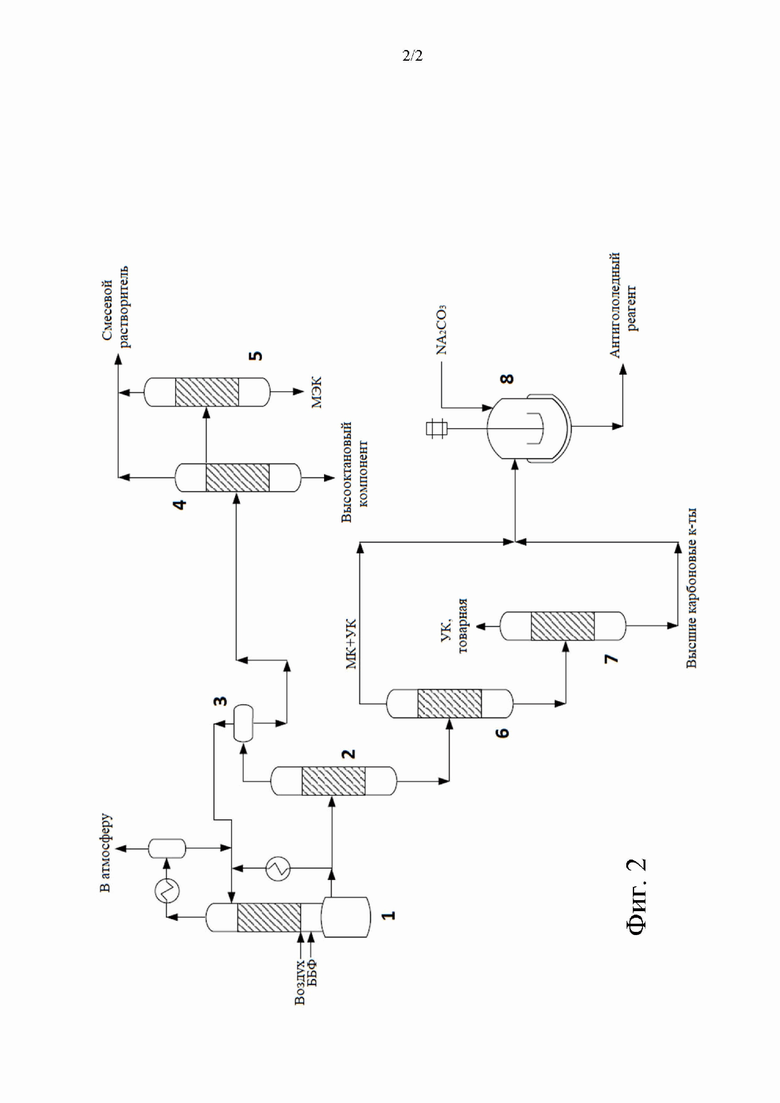

На фиг. 2 представлен вариант осуществления установки, дополнительно имеющей узел получения антигололедных реагентов, согласно настоящему изобретению.

Изобретение может быть осуществлено следующим образом. В кубовой части реакционно-ректификационной колонны (РРК) на стадии пуска установки содержится кислотный состав (уксусная кислота). В РРК подают исходное сырье, а именно бутан-бутеновую фракцию (ББФ), и воздух. В частности, свежий воздух проходит фильтр, сжимается и подается в РРК.

В РРК происходят экзотермические радикальные реакции окисления с образованием кислотного состава и ряда побочных продуктов (таких как этилацетат, метилэтилкитон (МЭК), пропионовая кислота и др.).

Выходящий из РРК газовый поток с температурой 140-180оС направляется в конденсатор, где охлаждается. Сконденсированная там жидкая фаза объединяется с потоком циркулирующей уксусной кислоты и направляется через средства рецикла в РРК. Газовая же фаза отправляется на утилизацию.

За счет реакций количество кислотного состава в кубовой части увеличивается, и для поддержания уровня кислотного состава в кубовой части балансовое количество данного состава отводится из кубовой части и разделяется на два потока, первый из которых подводится через нагнетательные средства к средствам рецикла, где смешивается с жидкой фазой из конденсатора и уходит в верхнюю часть РРК на циркуляцию. Второй поток отведенного кислотного состава подводится к ректификационной колонне 2, где делится на легкие и тяжелые углеводороды, которые далее перерабатываются отдельно в двух блоках:

блок выделения легких продуктов и блок выделения уксусной кислоты, в каждом из которых предусмотрено множество ректификационных колонн. Все ректификационные колонны работают под давлением, близким к атмосферному.

В блоке выделения легких продуктов газовая фаза, отведенная из ректификационной колонны 2, подводится к сепаратору, который разделяет данную газовую фазу на бутан и кубовый продукт. В одном из вариантов осуществления бутан из сепаратора может отправляться к смесителю, где смешивается со свежей подводимой ББФ, и далее эта смесь отправляется на рецикл в РРК.

Кубовый продукт, содержащий в основном этилацетат и МЭК с примесями высокооктановых компонентов, поступает в ректификационную колонну 4.

В колонне 4 от этилацетата и МЭК в кубе отделяются тяжелокипящие высокооктановые компоненты (ВОК), а также смесевой растворитель, содержащий этилацетат и МЭК. При этом поток, содержащий в основном этилацетат и МЭК, отбирается в жидкой фазе боковым отбором из верхней части колонны 4 и направляется в колонну 5. Верхний погон отбирается от флегмы и направляется на склад смесевого растворителя.

В колонне 5 в кубе выходит продуктовый МЭК, а дистиллятом отбирается смесь этилацетата и МЭК, содержащая 44% МЭК и 56% этилацетата, также направляемая на склад смесевого растворителя.

В блоке выделения уксусной кислоты кубовый продукт ректификационной колонны 2 направляется в колонну 6 на очистку от образовавшейся в синтезе муравьиной кислоты. Пары муравьиной и уксусной кислот, выходящие из верха колонны 6 с температурой 118°С, конденсируются и отводятся.

Кубовая часть колонны 6 направляется в колонну 7 для извлечения товарной уксусной кислоты. Пары уксусной кислоты, выходящие из верха колонны 7, конденсируются и отводятся, далее уксусная кислота отбирается от флегмы и направляется на склад уксусной кислоты. Из низа колонны 7 выводится смесь высших карбоновых кислот (пропионовая и бутановая кислоты). Данная смесь направляется на склад карбоновых кислот.

Также в установке может быть предусмотрен узел получения антигололедных реагентов.

Узел получения антигололедных реагентов включает по меньшей мере два реактора использует сопутствующие продукты в виде концентрата муравьиной и уксусной кислот и концентрат пропионовой и бутановой кислот, которые выводятся из ректификационных колонн 6 и 7 и непрерывно подаются в узел получения антигололедных реагентов, где объединяются и направляются в реакторы.

Непрерывность процесса достигается за счет попеременного использования реакторов периодического действия. В реакторы предварительно загружается кальцинированная сода. В ходе взаимодействия соды с кислотами выделяется углекислый газ. Спустя час реактор перекрывается, а поток направляется во второй реактор. Через 30 минут после перекрытия потока реакция нейтрализации кислот содой в первом реакторе прекращается. Образовавшийся антигололедный реагент, основным компонентом которого является тригидрат ацетата натрия, направляется в кристаллизатор, а первый реактор вновь заполняется кальцинированной содой. Через час после перекрытия второго потока осуществляется его переключение со второго реактора на первый реактор. Через 30 минут после перекрытия потока реакция нейтрализации кислот содой во втором реакторе прекращается, после чего реактор освобождается от антигололедного реагента, направляемого далее в кристаллизатор, и заполняется новой порцией кальцинированной соды. Далее переключение потока между реакторами повторяется. Цикл работы каждого реактора составляет два часа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ НЕФТЕХИМИИ ИЗ БУТАН-БУТЕНОВОЙ ФРАКЦИИ БЕЗ ИСПОЛЬЗОВАНИЯ КАТАЛИЗАТОРА | 2023 |

|

RU2807871C1 |

| Способ и установка получения метилэтилкетона | 2022 |

|

RU2796680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| Способ получения метилэтилкетона | 2022 |

|

RU2792587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2000 |

|

RU2176239C1 |

| Способ получения уксусной кислоты и метилэтилкетона | 2019 |

|

RU2715698C1 |

| Способ получения трет-бутилового спирта | 2019 |

|

RU2715430C1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПРОПИОНАТОВ, Н-ПРОПАНОЛА И ПРОПИОНОВОЙ КИСЛОТЫ | 2023 |

|

RU2815838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

Изобретение относится к установке для получения кислородсодержащих органических соединений путем жидкофазного окисления бутан-бутеновой фракции кислородом или кислородсодержащим газом с последующим разделением сложных смесей продуктов. В частности, изобретение относится к получению уксусной кислоты (УК), метилэтилкетона (МЭК), а также сопутствующих продуктов, таких как этилацетат, высшие карбоновые кислоты и пр., в результате жидкофазного окисления бутан-бутеновой фракции. Установка получения товарных продуктов из бутан-бутеновой фракции (ББФ) путем жидкофазного окисления воздухом содержит: реакционно-ректификационную колонну (РРК) 1; конденсатор ниже по потоку от РРК 1; средства рецикла, выполненные с возможностью подведения потока жидкой фазы из конденсатора обратно в РРК; средства вывода, выполненные с возможностью вывода и разделения балансового количества кислотного состава, выводимого из кубовой части РРК, на два потока, причем обеспечена возможность подвода одного из указанных потоков через нагнетательные средства к средствам рецикла для смешения с жидкой фазой из конденсатора; ректификационную колонну 2 деления на легкие и тяжелые углеводороды, в которую поступает второй из указанных потоков; блок выделения легких продуктов из легких углеводородов, поступающих из ректификационной колонны 2; блок выделения уксусной кислоты из тяжелых углеводородов, поступающих из ректификационной колонны 2. Технический результат - создание установки для получения ряда товарных продуктов некаталитическим жидкофазным окислением ББФ кислородом воздуха. 6 з.п. ф-лы, 2 ил.

1. Установка получения товарных продуктов из бутан-бутеновой фракции (ББФ) путем жидкофазного окисления воздухом, содержащая:

- реакционно-ректификационную колонну (РРК) (1),

- конденсатор ниже по потоку от РРК (1),

- средства рецикла, выполненные с возможностью подведения потока жидкой фазы из конденсатора обратно в РРК,

- средства вывода, выполненные с возможностью вывода и разделения балансового количества кислотного состава, выводимого из кубовой части РРК, на два потока, причем обеспечена возможность подвода одного из указанных потоков через нагнетательные средства к средствам рецикла для смешения с жидкой фазой из конденсатора,

- ректификационную колонну (2) деления на легкие и тяжелые углеводороды, в которую поступает второй из указанных потоков,

- блок выделения легких продуктов из легких углеводородов, поступающих из ректификационной колонны (2),

- блок выделения уксусной кислоты из тяжелых углеводородов, поступающих из ректификационной колонны (2).

2. Установка по п.1, в которой блок выделения легких продуктов имеет следующие элементы: сепаратор (3), ректификационную колонну (4) выделения высокооктанового компонента для деления поступающей из сепаратора жидкой фазы на высокооктановый компонент и товарный смесевой растворитель, и ректификационную колонну (5) выделения метилэтилкетона (МЭК) для деления поступающей из ректификационной колонны (4) жидкой фазы на МЭК и товарный смесевой растворитель.

3. Установка по любому из пп.1, 2, в которой блок выделения уксусной кислоты имеет ректификационную колонну (6) выделения муравьиной кислоты (МК) и уксусной кислоты (УК) и ректификационную колонну (7) выделения высших карбоновых кислот для деления кубовой части, поступающей из ректификационной колонны (6), на товарную УК и высшие карбоновые кислоты.

4. Установка по любому из пп.2, 3, в которой сепаратор (3) выполнен с возможностью разделения поступающей в него фазы на бутан и жидкую фазу, причем обеспечена возможность направления жидкой фазы далее в ректификационную колонну (4), а также направление бутана к смесителю, выполненному с возможностью смешения указанного бутана со свежей ББФ, подводимой в РРК (1).

5. Установка по любому из пп.2-4, в которой ниже по потоку от блока выделения уксусной кислоты предусмотрен узел (8) получения антигололедных реагентов, в который обеспечена возможность подачи МК и УК из ректификационной колонны (6) и высших карбоновых кислот из ректификационной колонны (7).

6. Установка по п.5, в которой узел (8) получения антигололедных реагентов имеет два реактора периодического действия, выполненных с возможностью попеременной работы так, что во время реакции нейтрализации кислот в первом реакторе обеспечена возможность загрузки кальцинированной соды во второй реактор, и наоборот.

7. Установка по п.2, в которой жидкофазное окисление в РРК (1) осуществляют в диапазоне температур 160-220°C.

| Способ получения уксусной кислоты и метилэтилкетона | 2019 |

|

RU2715698C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| Способ получения трет-бутилового спирта | 2019 |

|

RU2715430C1 |

| Способ получения метилэтилкетона | 2022 |

|

RU2792587C1 |

| Гидрометрическое устройство для определения скорости и направления течения водных потоков | 1975 |

|

SU549684A1 |

| US 3282994 A1, 01.11.1966. | |||

Авторы

Даты

2023-11-21—Публикация

2023-04-27—Подача