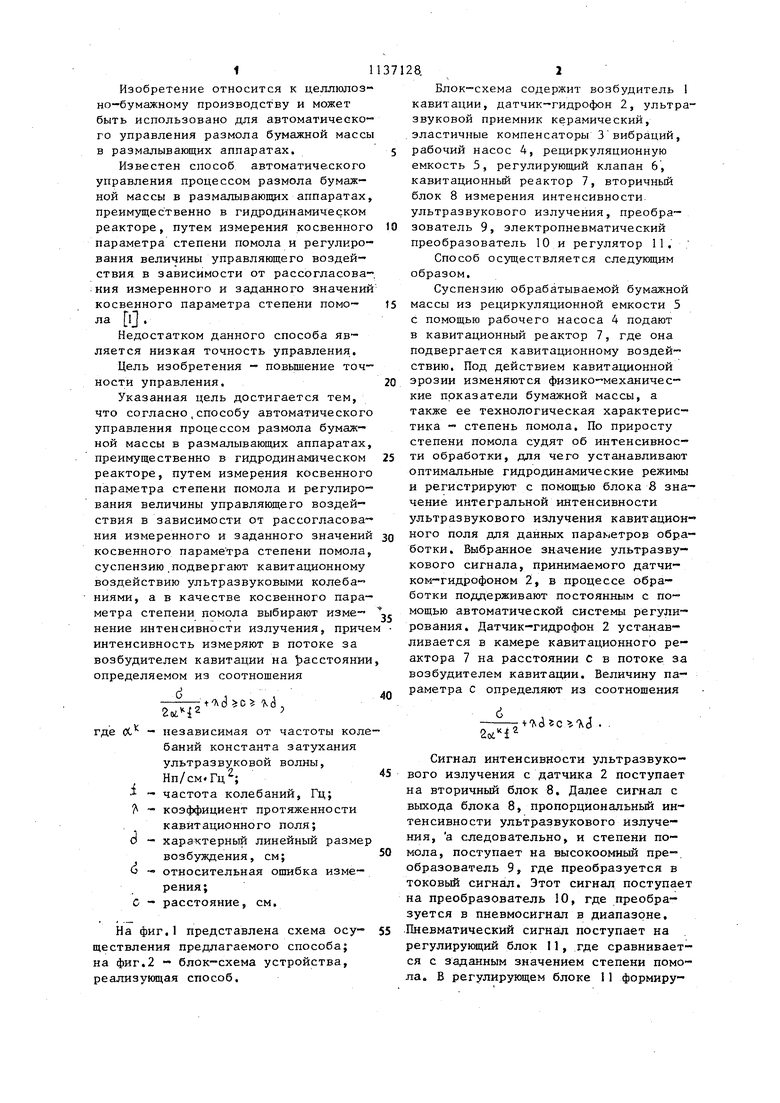

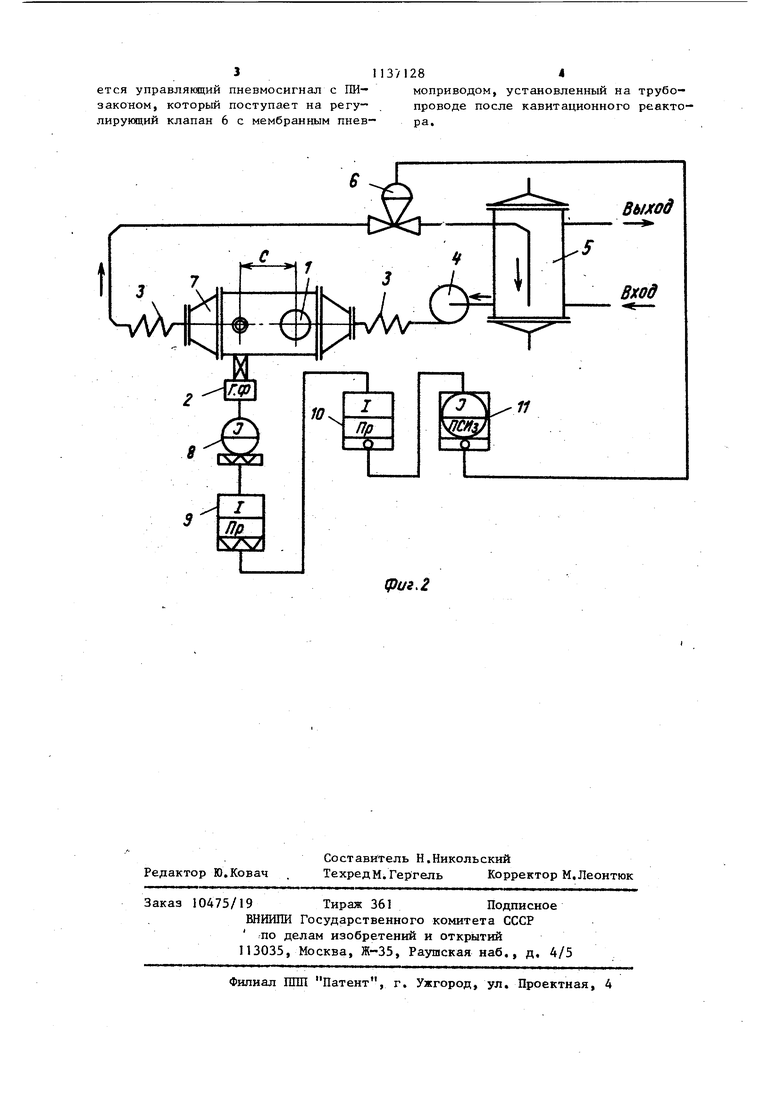

1 Изобретение относится к целлюлозно-бумажному производству и может быть использовано для автоматического управления размола бумажной массы в размалывакнцих аппаратах, Известен способ автоматического управления процессом размола бумажной массы в размалывающих аппаратах преимущественно в гидродинамическом реакторе, путем измерения косвенного параметра степени помола и регулирования величины управляющего воздействия в зависимости от рассогласовакия измеренного и заданного значений косвенного параметра степени помо- ла l . Недостатком данного способа яв ляется низкая точность управления. Цель изобретения - повьшение точности управления, Указанная цель достигается тем, что согласно,способу автоматического управления процессом размола бумажной массы в размалывающих аппаратах преимущественно в гидродинамическом реакторе, путем измерения косвенного параметра степени помола и регулирования величины управляющего воздействия в зависимости от рассогласования измеренного и заданного значений косвенного параметра степени помола суспензию.подвергают кавитационному воздействию ультразвуковыми колеба ниями, а в качестве косвенного параметра степени помола выбирают изме- нение интенсивности излучения, приче интенсивность измеряют в потоке за возбудителем кавитации на )асстоянии определяемом из соотношения где Х - независимая от частоты коле баний константа затухания ультразвуковой волны. ,2. Нп/см«Гц ; .1 . частота колебаний, Гц; Ъ - коэффициент протяженности кавитационного поля; о - характерный линейный размер возбуждения, см; О - относительная ошибка измерения;С - расстояние, см. На фиг,1 представлена схема осуществления предлагаемого способа; на фиг,2 - блок-схема устройства, реализукнцая способ. 8.2 Блок-схема содержит возбудитель 1 кавитации, датчик-гидрофон 2, ультразвуковой приемник керамический, эластичные компенсаторы 3вибраций, рабочий насос 4, рециркуляционную емкость 5, регулирующий клапан 6, кавитационный реактор 7, вторичный блок 8 измерения интенсивности ультразвукового излучения, преобразователь 9, электропневматический преобразователь 10 и регулятор 11, ; Способ осуществляется следующим образом. Суспензию обрабатываемой бумажной массы из рециркуляционной емкости 5 с помощью рабочего насоса 4 подают в кавитационный реактор 7, где она подвергается кавитационному воздействию. Под действием кавитационной эрозии изменяются физико-механические показатели бумажной массы, а также ее технологическая характеристика - степень помола. По приросту степени помола судят об интенсивности обработки, для чего устанавливают оптимальные гидродинамические режимы и регистрируют с помощью блока 8 значение интегральной интенсивности ультразвукового излучения кавитационного поля для данных параметров обработки. Выбранное значение ультразвукового сигнала, принимаемого датчиком-гидрофоном 2, в процессе обработки поддерживают постоянным с помощью автоматической системы регулирования. Датчик-гидрофон 2 устанавливается в камере кавитационного реактора 7 на расстоянии с в потоке за возбудителем кавитации. Величину параметра С определяют из соотношения + 91(5 c %(J Сигнал интенсивности ультразвукового излучения с датчика 2 поступает на вторичный блок 8, Далее сигнал с выхода блока 8, пропсрциональньй интенсивности ультразвукового излучения, а следовательно, и степени помола, поступает на высокоомный пре-. образователь 9, где преобразуется в токовый сигнал. Этот сигнал поступает на преобразователь 10, где преобразуется в пневмосигнал в диапазоне. невматический сигнал поступает на егулирующий блок I1, где сравнивается с заданным значением степени помоа. В регулирующем блоке 11 формиру3113/1284

ется управляющий пневмосигнал с ПИ- моприводом, установленный на трубо- законом, который поступает на регу- проводе после кавитационного реактолирующий клапан 6 с мембранным пнев- ра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом размола бумажной массы | 1986 |

|

SU1375707A1 |

| Гидродинамический кавитационный реактор | 1977 |

|

SU681138A1 |

| Гидродинамический кавитационный реактор | 1973 |

|

SU467158A1 |

| Гидродинамический кавитационны реактор | 1976 |

|

SU610896A1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 1972 |

|

SU421722A1 |

| Способ обработки волокнистой массы | 1989 |

|

SU1659556A2 |

| Способ получения древесной массы для изготовления печатных видов бумаги | 1979 |

|

SU1028755A1 |

| Система автоматического управления процессом размола бумажной массы | 1982 |

|

SU1086047A1 |

| Способ обработки волокнистой массы | 1984 |

|

SU1180428A1 |

| Кавитационный реактор для размола волокнистых материалов | 1973 |

|

SU467159A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗМОЛА ВУМАЖНОЙ МАССЫ В РАЗМАЛЫВАЩИХ АППАРАТАХ, преимуш.ественно в гидродинамическом реакторе, путем измерения-косвенного параметра степени помола и регулирования величины управляклдего воздействия в зависимости от рассогласования измеренного и заданного значений косвенного параметра степени помола. I отличающийся тем, что, с целью повьшения точности управления, суспензию подвергают кавитационному воздействию ультразвуковыми колебаниями, а в качестве косвенного параметра степени помола выбирают изменение интенсивности излучения, причем интенсивность измеряют в потоке за возбудителем кавитации на расстоянии, определяемом из соотношения .(Згсг а , 2ыЧ где 0/ независимая от частоты колебаний константа затухания ультразвуковой волныj Нп/см (О i -. частота колебаний, Гц; Л - козффициент протяженности кавитационного поля; о - характерный линейный размер возбуждения, см; О - относительная ошибка измерения; С - расстояние, см. КаВитоцио /ная JAW

(Pui,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического регулирования степени омола бумажной массы | 1976 |

|

SU600229A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-30—Публикация

1983-01-04—Подача