ю

оо -ч

;СП СП Изобретение относится к способам приготовления полуфабрикатов/ в част ности древесной массы и может найти применение/ главным образом/ при производстве бумаги для печати. Известен способ получения древесной массы для изготовления печатных видов бумаги/ включающий разделение древесины на волокна/ сортирование и дополнительный размол древесной массы/ который осуществляют с целью снижения костричности и улучшения печатных свойств изготавливаемой бумаги. Проводят размол массы в дисковых мельницах специальной конструкции. Проведение дополнительного размола необходимо для повышения качест ва готовой продукции .1 . Недостатками данного способа является то/ что в процессе размолй под действием металлической гарнитур происходит укорачивание волокон древесной массы (их резка). Древесная масса получается с низкими физикомеханическими показателями и прочнодтью во влажном состоянии/ высоким содержанием костры/ что вызывает час тые обрывы полотна на бумагоделатель ной машине/ и/ в свою очередь/ снижа ет физико-механические показатели готовой продукции. Цель изобретения - улучшение ка чества древесной массы и повышение прочности изготавливаемого из нее бумажного полотна. Поставленная цель достигается тем что согласно способу получения дре)весной массы для изготовления печатных видов бумаги/ осуществляемому путем разделения древесины на волокна/ сортирования и размола древесной массы/ размол древесной массы осуществляют fe кавитационном реакторе при статическом давлении 3-5 ати/ концентрации массы 4-8% при 40-80 С, Размол древесной массы в кавитационном реакторе осуществляют до более низкой степени помола 65-70 ШР/ что позволяет снизить расход энергии или увеличить на 10-15% производительность Процесса разделения древесины на волокна. Сортирование массы в этом случае можно провести в одну ступень/ в то время как в существующих схемах эта операция осуществляет ся в две/ три ступени. Сокращение ступеней сортирования обусловлено тем/ что пучки неразделенных волокон прошедшие первую ступень сортирования в дальнейшем разделяются на волокна под действием кавитации без их укорочения. Кавитационный дополнительный размол древесной массы увеличивает силы связи между волокнами в бумажном лис те/ что повышает прочность его во влажном состоянии. Кроме того/ такая бумажная масса обеспечивает получе,ние полотна с меньшим просвечиванием печатного текста, более высокой непрозрачностью/ сомкнутой поверхностью/ , улучшаются основные печатные свойства бумаги, способ реализуется следующим образом. Древесину разделяют на волокна дефибрированием или размолом. Полученную волокнистую массу сортируют в одну ступень и затем осуществляют дополнительный размол древесной массы в кавитационном реакторе под действием интенсивных гидродинамических воздействий при создании в реакторе давления 3-5 ати и концентрации массы 4-8%, При этом температура массы поддерживается в пределах 40-80 С. Указанные значения режимов определены экспериментально и объясняются высокой упругостью паров воды при .40-80 С/ что вынуждает .повьвиать статическое давление в реакторе для поддержания интенсивной кавитации. Более высокая температура массы затрудняет развитие кавитации/ вследствие чего ее технологическое использование становится неэффективным. Оптимальный интервал концентрации Массы 4-8% соответствует наименьшей ее сорности/ получаемой в экспериментах, которая в с в сяо очередь/определяется масштабными эффектами кавитации/ также зависящими от температуры обрабатываемой массы. Пример 1, При отработке технологических режимов способа/ используют хвойную древесину/ которую . после окорки и рубки подвергают разделению на волокна путем размола в Две ступени на дисковой мельнице, После сортирования древесной массы/ ее подвергают дополнительному размолу в кавитационном реакторе пр1и статическом давлении 3/ 5 ати/ концентрации массы 4/0% при 40С, Показате-ли качества полученной массы представлены в табл, 1, Пример 2, Аналогично/ как в примере 1/ после сортирования древесную массу подвергают дополнитель-. Ному размолу в кавитационном реакторе при статическом давлении 4,0 ати/ концентрации массы 5/5% и , Результаты представлены в табл. 1, ) . Пример 3, Аналогично/ как в примере 1/ древесную массу после сортирования подвергают дополнительному размолу в кавитационном. реакторе при статическом давлении 5/0 ати, концентрации массы 7/5 и , -Результаты представлены в табл,1. Пример 4. Аналогично/ как в примере 1/ древесную массу после сортирования подвергают дополнитепьному размолу в дисковых мельницах по способу-прототипу, при концентрации j массы 4%. Для сраанеиия/ результаты представлены в табл.1.

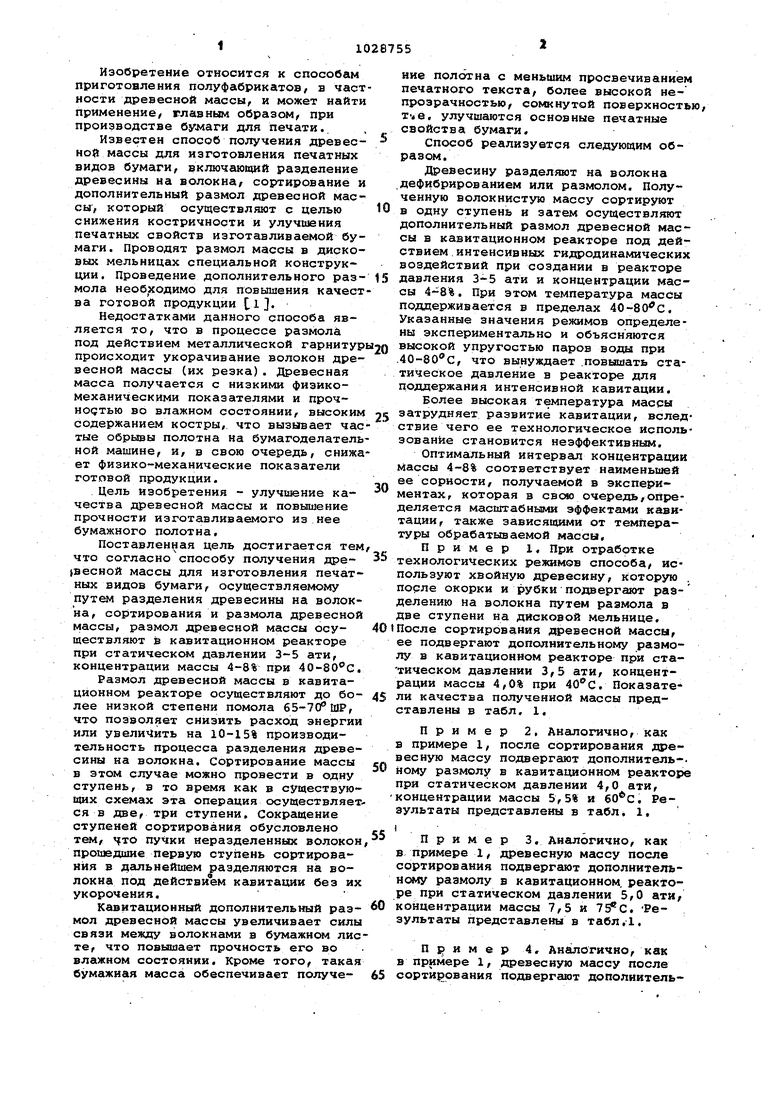

В табл.1 приведены также показе тели качества древесной массы, не подвергавшейся после сортирования дополнительному размолу.

таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки древесной массы | 1980 |

|

SU903423A1 |

| Способ получения беленой целлюлозы | 1985 |

|

SU1276703A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| Способ получения древесной массы | 1980 |

|

SU903422A1 |

| Способ подготовки бисульфитной целлюлозы для производства газетной бумаги | 1982 |

|

SU1089192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| БУМАЖНАЯ МАССА ДЛЯ ПрОИЗЮДСТВА БУМАГИ МАССОВЫХ ВИДОВ ПЕЧАТИ | 1979 |

|

SU825758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| СПОСОБ РАЗМОЛА ЦЕЛЛЮЛОЗНОЙ МАССЫ | 2006 |

|

RU2401897C2 |

СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ; ; МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ВИ- ДОВ БУМАГИ путем разделения древесины на волокна, сортирования и размола древесной массы, отличаю |ц я иС я тем/ что/ с целью улуч1 1енйя качества древесной массы н повышения прочности изготавливаемого нее бумажного полотна/ размол древесной массы осуществляют в кавитационном реакторе при статическом давлении 3-5 ати/ концентрации массы 4-8% и 40-80 С.

Масса после дополнительного размола в кавитационном реакторе

Масса после дополнительного размола на дисковой мельнице ,(по прототипу)

Масса после сортирования

7323600,9032,00,07

7524600,9522,10,07

7424300,9830,20,07

7217001,2530,00,61

7024900,9937,01,2

Как следует из табл.1, получение дреаесной массы по предлагаемому .способу позволяет значительно у.лучшить разработкуИ фибрилляцию волок иа перед .е.го формованием. Это обеспечивает улучшение прочности полотна бумаги, снижение обрывности на бумагоделательиой машине и на печатных агрегатах, уменьшение сорности бумаги за счет роспуска костры.

.3,2

40 60 4,0 5,0

75

Продолжение табл.1

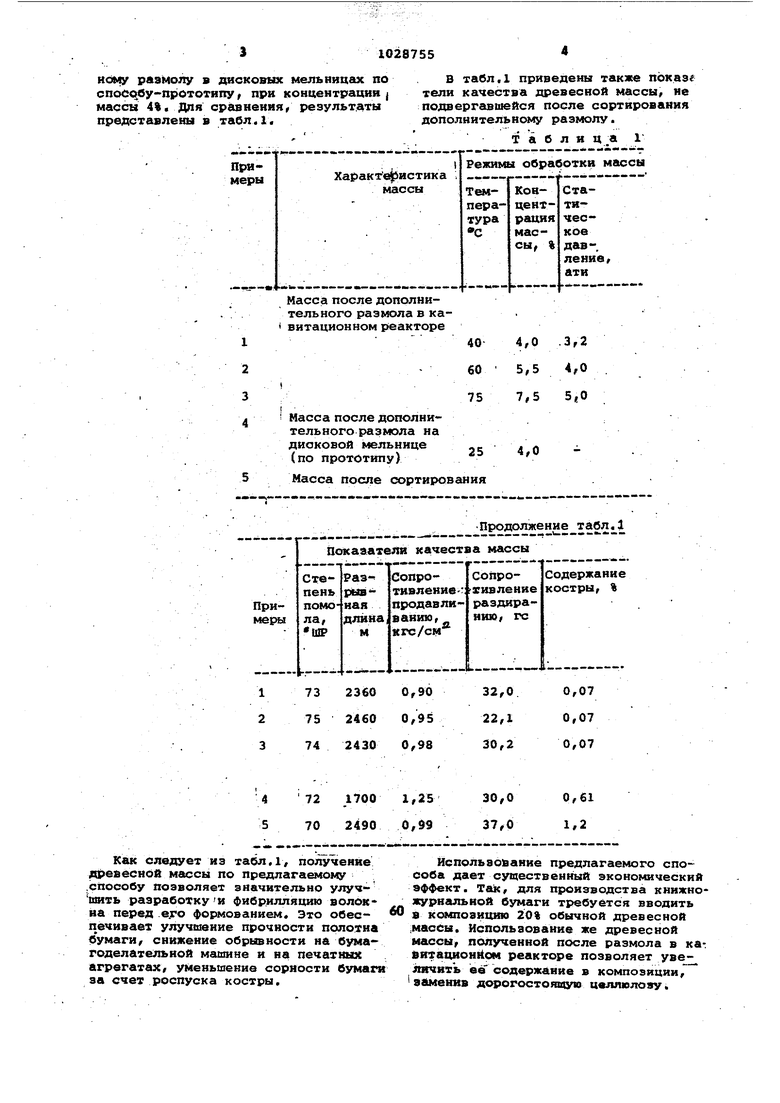

Использование предлагаемого способа дает с цественный экономический эффект. Так/ для производства книжножурнгшьной бумаги требуется вводить в композицию 20% обычной древесной ;Массы. Использование же древесной массы, полученной после размола в ка: дитационйом реакторе позволяет увеяячить ееГ содержание в композиции, заменив дорогостоящую целлюлозу,

В табл. 2 представлены прочностные покаэателн образцов книжно-журнальной бумаги, массой 65 г/м, иэготов ленный с различным содержанием древесной массы. Сравнение показателей полученных образцов показывает возможность увеличения содержания обработанной в кавитационном реакторе I

20% древмассы, полученной по известной технологии 80% целлюлозы

20% древмассы, полученной по изобретению80% целлюлозы

30% древмассы, полученной по изобретению 70% целлюлозы

50% древмассы, полученной по изобретению 50% целлюлозы .

древесной массы в композиции.до 3040%. При разнице в стоимости целлюлозы и древесной массы около 80 руб, за т это составляет экономию более 15 руб, на т выпускаемой книжно-журнальной бумаги. Кроме того, увеличение содержания древесной массы улучшает печатные свойства бумагК

Таблица 2

57

1,30

27

69

1,63

56

66

1,28

32

44

0,93

14

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Джозеф А, КУРДИН | |||

| Дополнительный размол древесной массы | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1983-07-15—Публикация

1979-07-02—Подача