(/)

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки волокнистой массы | 1989 |

|

SU1659556A2 |

| Способ получения картона | 1978 |

|

SU771223A1 |

| Способ обработки волокнистого материала | 1978 |

|

SU720085A1 |

| Гидродинамический кавитационный реактор | 1977 |

|

SU681138A1 |

| Бумажная масса | 1988 |

|

SU1564241A1 |

| Способ изготовления облицовочного картона для гипсокартонных листов | 1987 |

|

SU1409703A1 |

| Бумажная масса для изготовления прокладочно-упаковочной бумаги | 1985 |

|

SU1289936A1 |

| Волокнистая масса для изготовления электроизоляционного картона | 1978 |

|

SU717205A1 |

| Способ переработки парафинированной макулатуры | 1978 |

|

SU730912A1 |

| Мешочная бумага | 1989 |

|

SU1650840A1 |

СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССБ1 путем фибриллирования ее в гидродинамическом кавитационном поле, образуемом при движении потока волокнистой массы под давлением в кавитационном реакторе, отличающийся тем, что, с целью повышения качества массы при сохранении расхода электроэнергии, фибриллирование осуш,ествляют при давлении потока волокнистой массы на входе в кавитационный реактор 125-190 м вод. ст., а на выходе из него 35-60 м вод. ст.

оо

о

4

00

f

Л

2

Изобретение относится к обработке волокнистых материалов в гидродинамическом кавитационном поле и предназначено для использования в целлюлозно-бумажной промышленности, промышленности строительных материалов и других отраслях народного хозяйства, используюш,их в качестве сырья волокнистые материалы и может быть использовано в целлюлозно-бумажной промышленности для дороспуска и размола макулатуры, размола целлюлозы.

Свойства

известному

Давление на входе,

75-120 м вод.ст.

Давление на выходе, м вод.ст.

Степень помола, ШР Вес отливок, г/м Предел прочности,

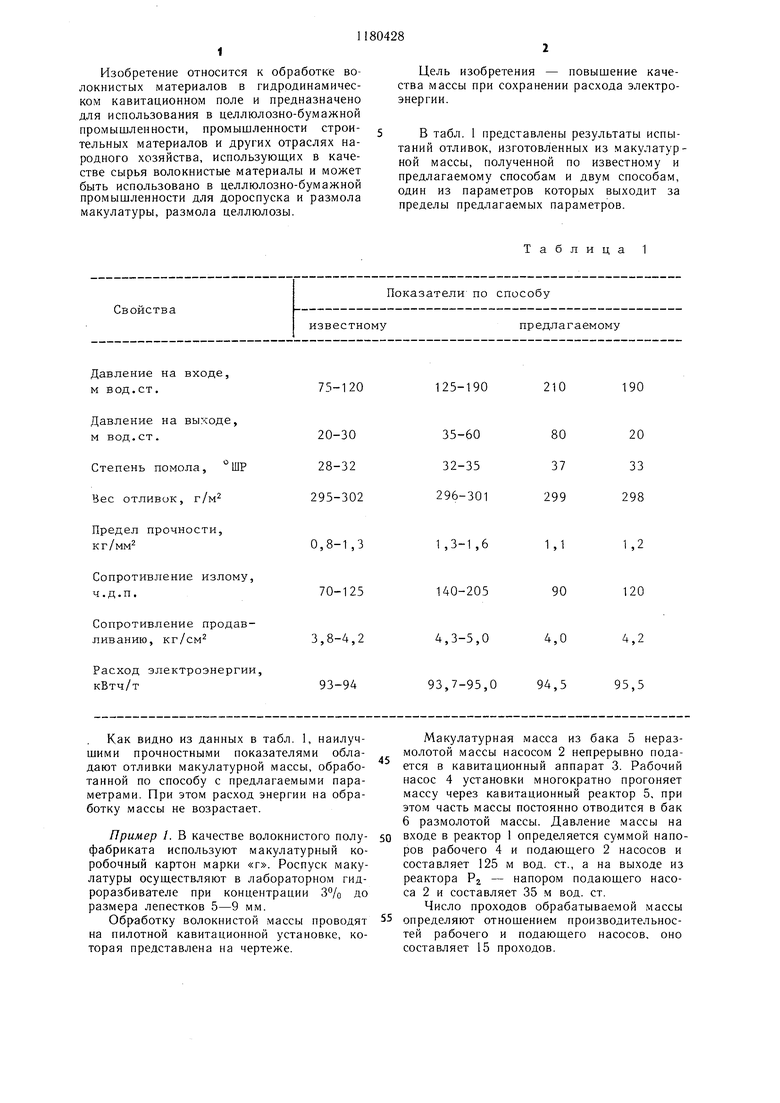

Как видно из данных в табл. 1, наилучшими прочностными показателями обладают отливки макулатурной массы, обработанной по способу с предлагаемыми параметрами. При этом расход энергии на обработку массы не возрастает.

Пример 1. В качестве волокнистого полуфабриката используют макулатурный коробочный картон марки «г. Роспуск макулатуры осуществляют в лабораторном гидроразбивателе при концентрации 3% до размера лепестков 5-9 мм.

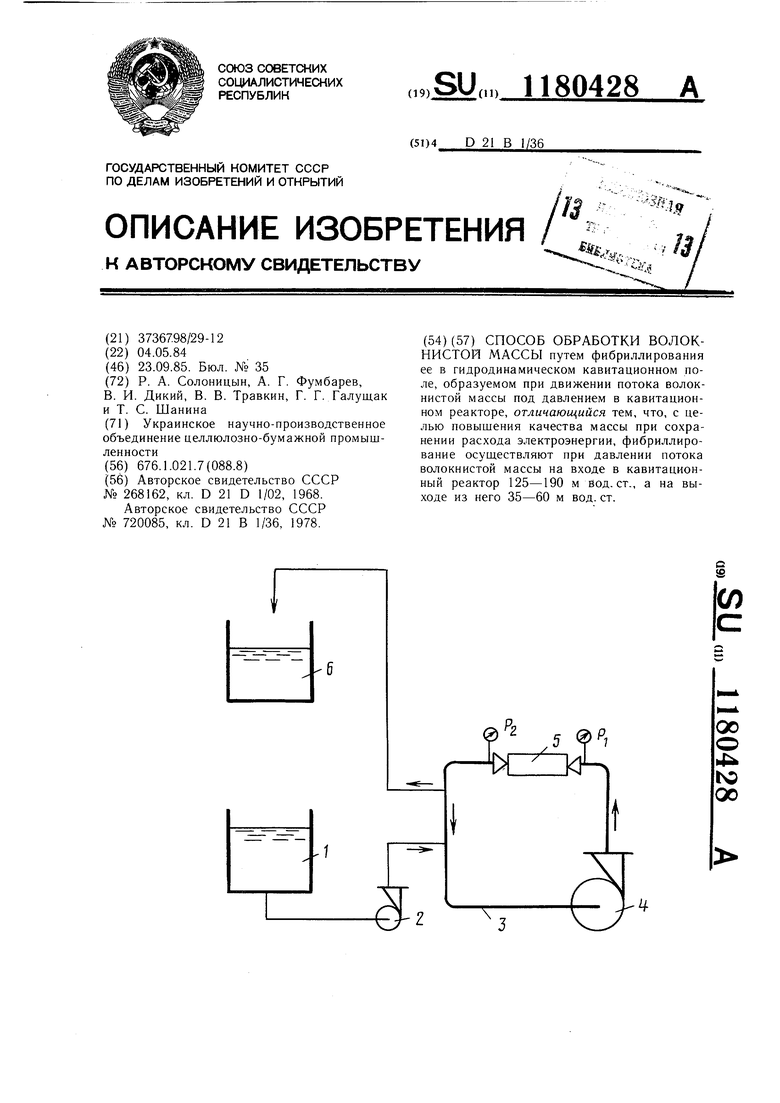

Обработку волокнистой массы проводят на пилотной кавитационной установке, которая представлена на чертеже.

Цель изобретения - повышение качества массы при сохранении расхода электроэнергии.

В табл. 1 представлены результаты испытаний отливок, изготовленных из макулатурной массы, полученной по известному и предлагаемому способам и двум способам, один из параметров которых выходит за пределы предлагаемых параметров.

Таблица 1

Показатели по способу

предлагаемому

210

190

125-190

20

80

37

33

299

298

Макулатурная масса из бака 5 неразмолотой массы насосом 2 непрерывно подается в кавитационный аппарат 3. Рабочий насос 4 установки многократно прогоняет массу через кавитационный реактор 5, при этом часть массы постоянно отводится в бак 6 размолотой массы. Давление массы на входе в реактор 1 определяется суммой напоров рабочего 4 и подаюш,его 2 насосов и составляет 125 м вод. ст., а на выходе из реактора Pj - напором подающего насоса 2 и составляет 35 м вод. ст.

Число проходов обрабатывае.мой массы определяют отношением производительностей рабочего и подающего насосов, оно составляет 15 проходов.

Удельные энергозатраты на обработку при ЭТОМ составляет 94 кВтч/т.

Из обработанной массы изготовляют и испытывают отливки весом 300 г/м

Пример 2. Давление массы на входе в реактор Р составляет 160 м вод. ст. а на выходе из него Pg - 50 .м вод. ст. (изменение капоров и производительностей насосов осуществляют изменением их числа оборотов). Число проходов обрабатываемой массы через кавитационный реактор составляет 11.

Удельные энергозатраты при этом равны 94,5 кВтч/т. Из обработанной массы изготовляют и испытывают отливки весом 300 г/м2.

Пример 3. Давление .массы на входе в реактор Р составляет 190 м вод. ст и на

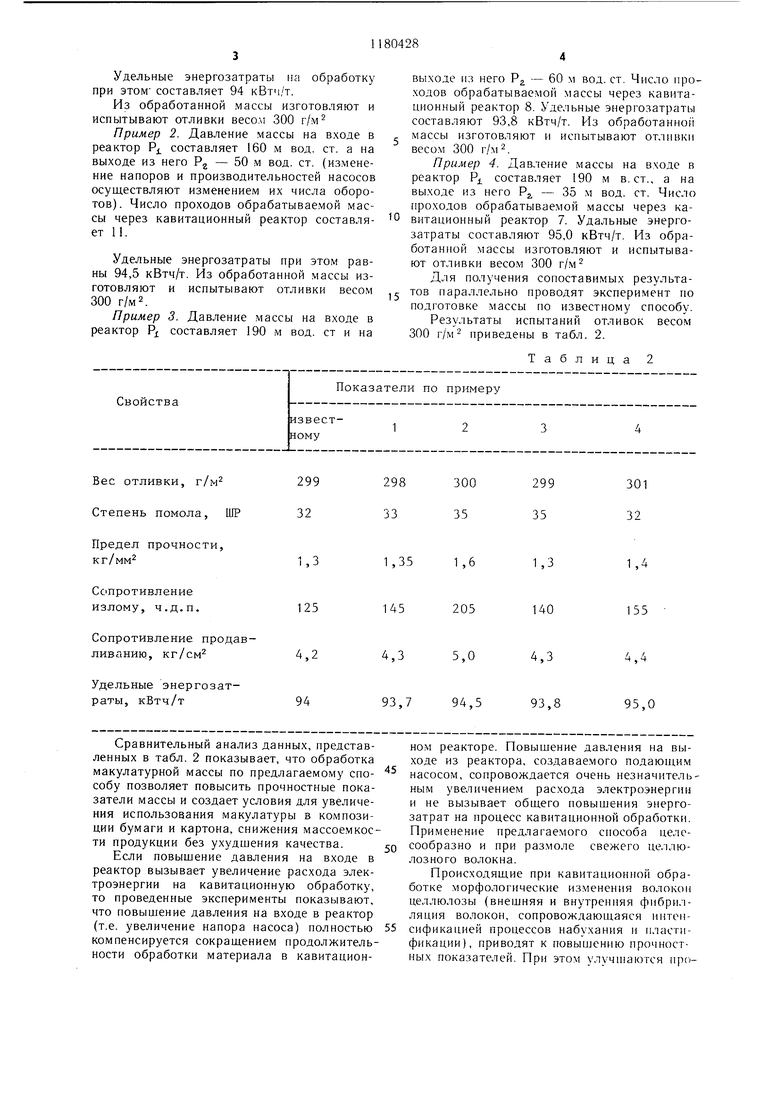

Вес отливки, г/м 299 Степень помола, ШР 32

Предел прочности. Сравнительный анализ данных, представленных в табл. 2 показывает, что обработка макулатурной массы по предлагаемому способу позволяет повысить прочностные показатели массы и создает условия для увеличения использования макулатуры в композиции бумаги и картона, снижения массоемкости продукции без ухудшения качества. Если повышение давления на входе в реактор вызывает увеличение расхода электроэнергии на кавитационную обработку, то проведенные эксперименты показывают, что повышение давления на входе в реактор (т.е. увеличение напора насоса) полностью компенсируется сокращением продолжительности обработки материала в кавитационвыходе из него Р - 60 м вод. ст. Число про.ходов обрабатываемой массы через кавитационный реактор 8. Удельные энергозатраты составляют 93,8 кВтч/т. Из обработанной массы изготовляют и испытывают отливки весом 300 г/м.

Пример 4. Давление массы на входе в реактор Pi составляет 190 м в. ст., а на выходе из него Pj. - 35 м вод. ст. Число проходов обрабатываемой массы через кавитационный реактор 7. Удальные энергозатраты составляют 95,0 кВтч/т. Из обработанной массы изготовляют и испытывают отливки весом 300 г/м

Для получения сопоставимых результатов параллельно проводят эксперимент по подготовке массы по известному способу. Результаты испытаний отливок весом 300 г/м приведены в табл. 2.

Таблица 2

301

299

300 35 35 32 ном реакторе. Повышение давления на выходе из реактора, создаваемого подаюпхнм насосом, сопровождается очень незначительным увеличением расхода электроэнергии и не вызывает общего повышения энергозатрат на процесс кавитационной обработки. Применение предлагаемого способа целесообразно и при размоле свежего целлюлозного волокна. Происходящие при кавитационной обработке морфологические изменения во,аокон целлюлозы (внешняя и внутренняя фибрилляция волокон, сопровождаюиа.аяся интенсификацией процессов набухания и пластификации), приводят к повышению прочностных показателей. При этом улучшаются процессы формования и обезвоживания полотна и возрастает прочность листа во влажном состоянии.

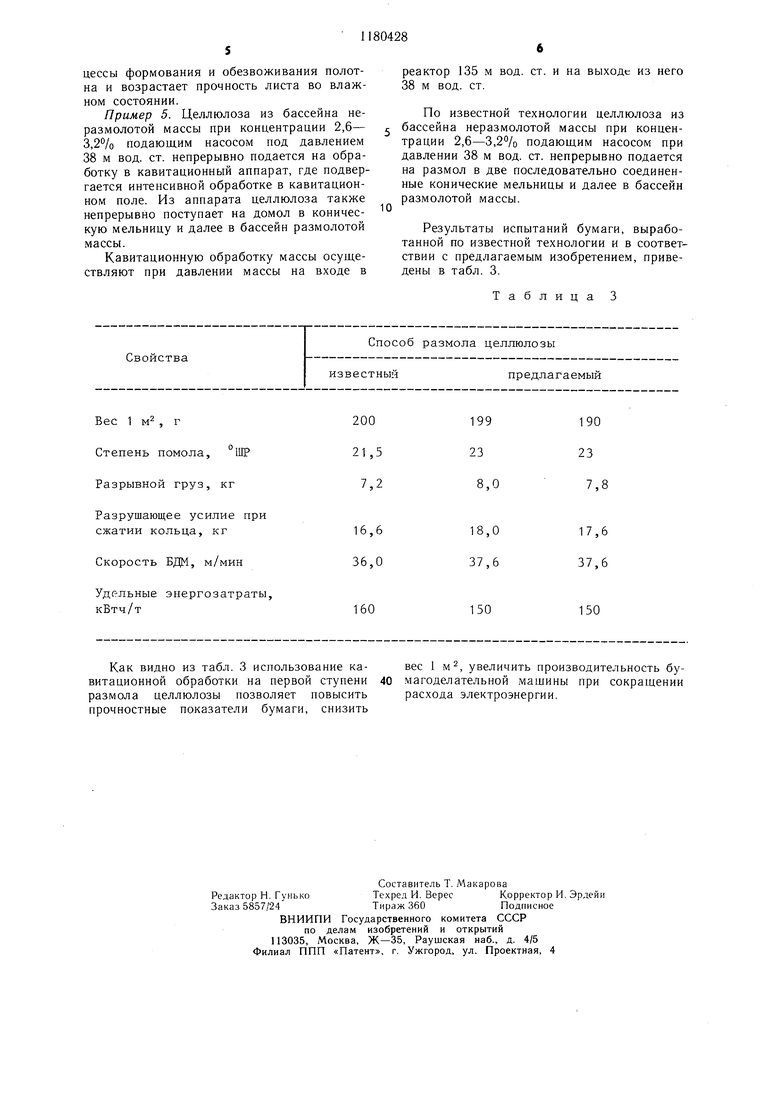

Пример 5. Целлюлоза из бассейна неразмолотой массы при концентрации 2,6- 3,2% подающим насосом под давлением 38 м вод. ст. непрерывно подается на обработку в кавитационный аппарат, где подвергается интенсивной обработке в кавитационном поле. Из аппарата целлюлоза также непрерывно поступает на домол в коническую мельницу и далее в бассейн размолотой массы.

Кавитационную обработку массы осуществляют при давлении массы на входе в

Вес 1 м, г

Степень помола, °IIIP

Разрывной груз, кг

Разрушающее усилие при сжатии кольца, кг

Скорость БДМ, м/мин

Удельные энергозатраты, кВтч/т Как видно из табл. 3 использование кавитационной обработки на первой ступени 40 размола целлюлозы позволяет повысить прочностные показатели бумаги, снизить

реактор 135 м вод. ст. и на выходе из него 38 м вод. ст.

По известной технологии целлюлоза из бассейна неразмолотой массы при концентрации 2,6-3,2% подающим насосом при давлении 38 м вод. ст. непрерывно подается на размол в две последовательно соединенные конические мельницы и далее в бассейн размолотой массы.

Результаты испытаний бумаги, выработанной по известной технологии и в соответствии с предлагаемым изобретением, приведены в табл. 3.

Таблица 3

199

190 23 8,0 23 7,8

18,0

17,6 37,6 37,6

150

150 увеличить производительность бумагоделательной машины при сокращении расхода электроэнергии,

| СПОСОБ РАЗМОЛА ВОЛОКНИСТЫХ ЛиТЕРИАЛОВ | 0 |

|

SU268162A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки волокнистого материала | 1978 |

|

SU720085A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-23—Публикация

1984-05-04—Подача