Изобретение относится способам автоматического управления техноло гическими процессами целлюлозно-бумажных нроизводств, в частности размола бумажной массы в гидродинамическом кавитационпом реакторе.

Цель изобретения - повьппение точности управления процессом размола.

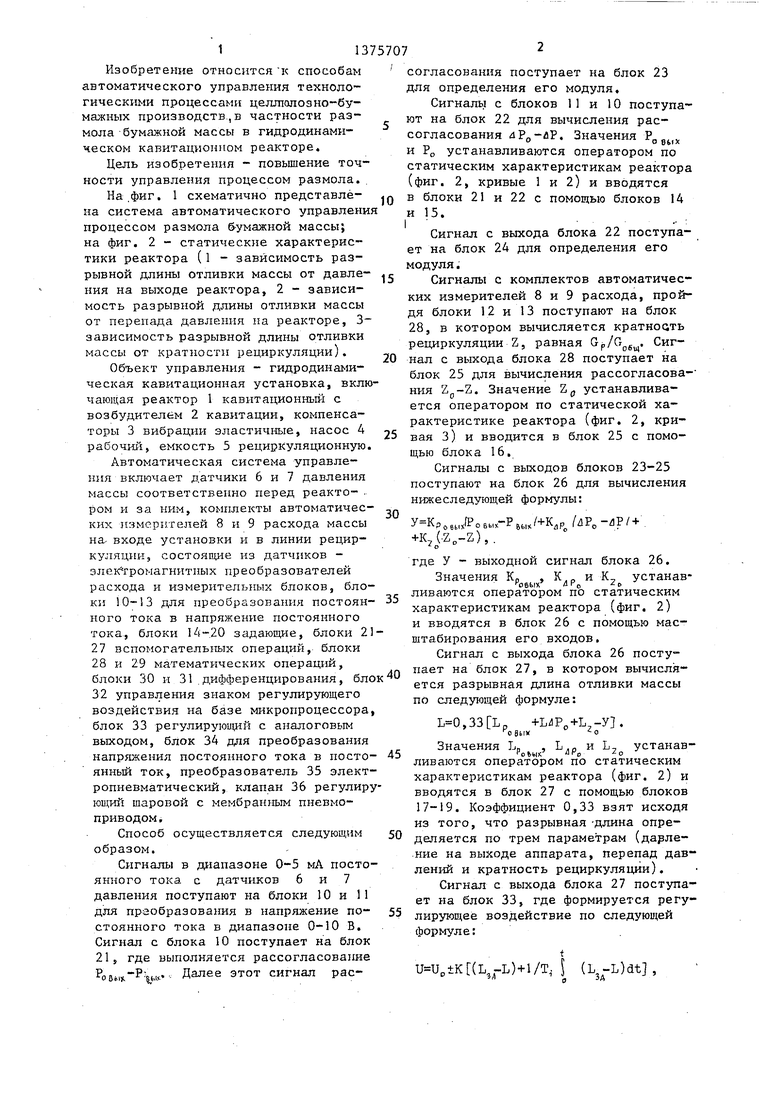

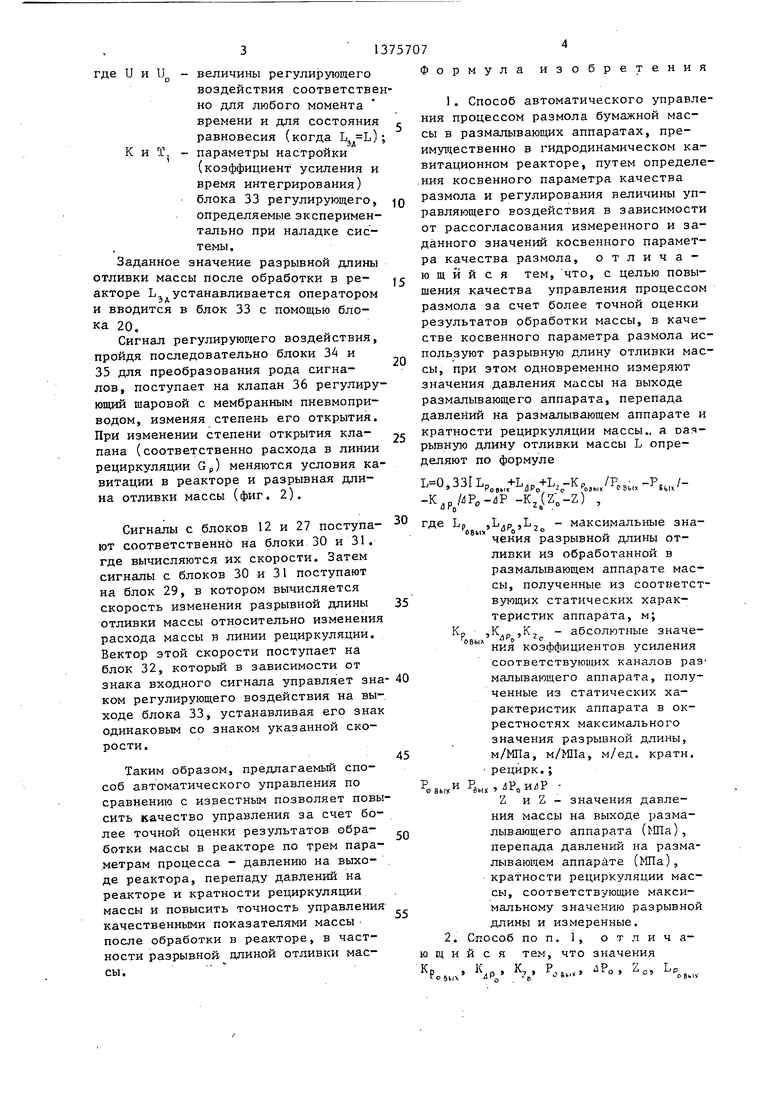

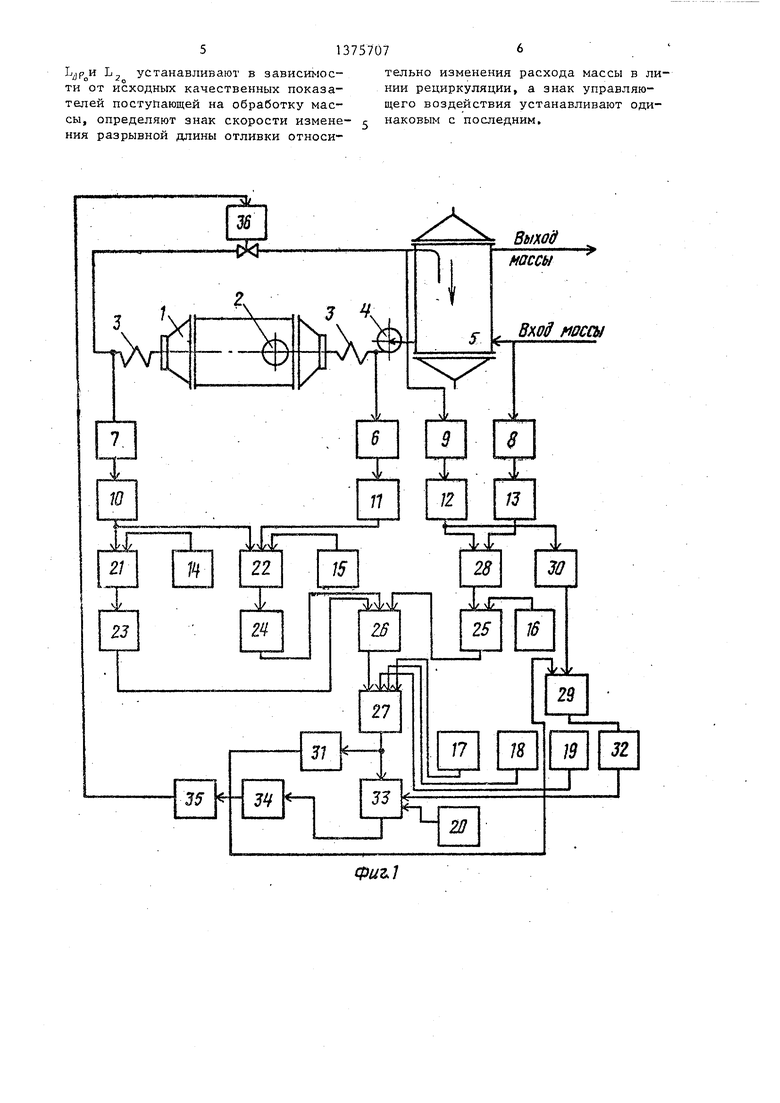

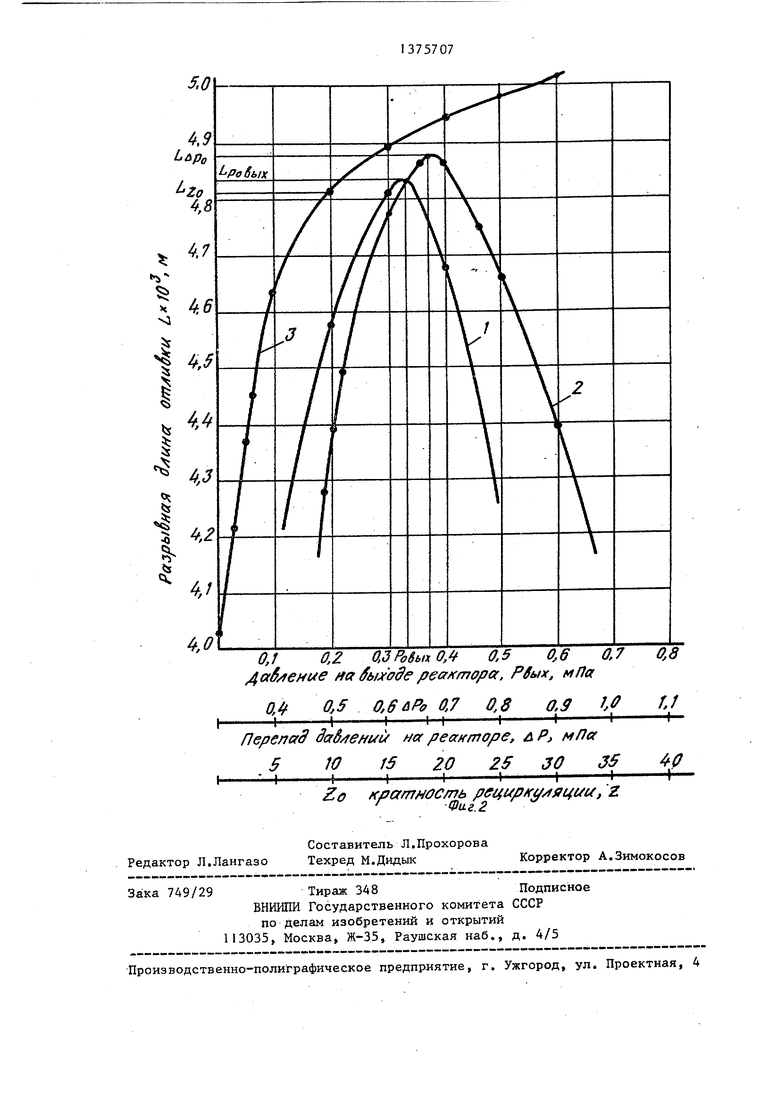

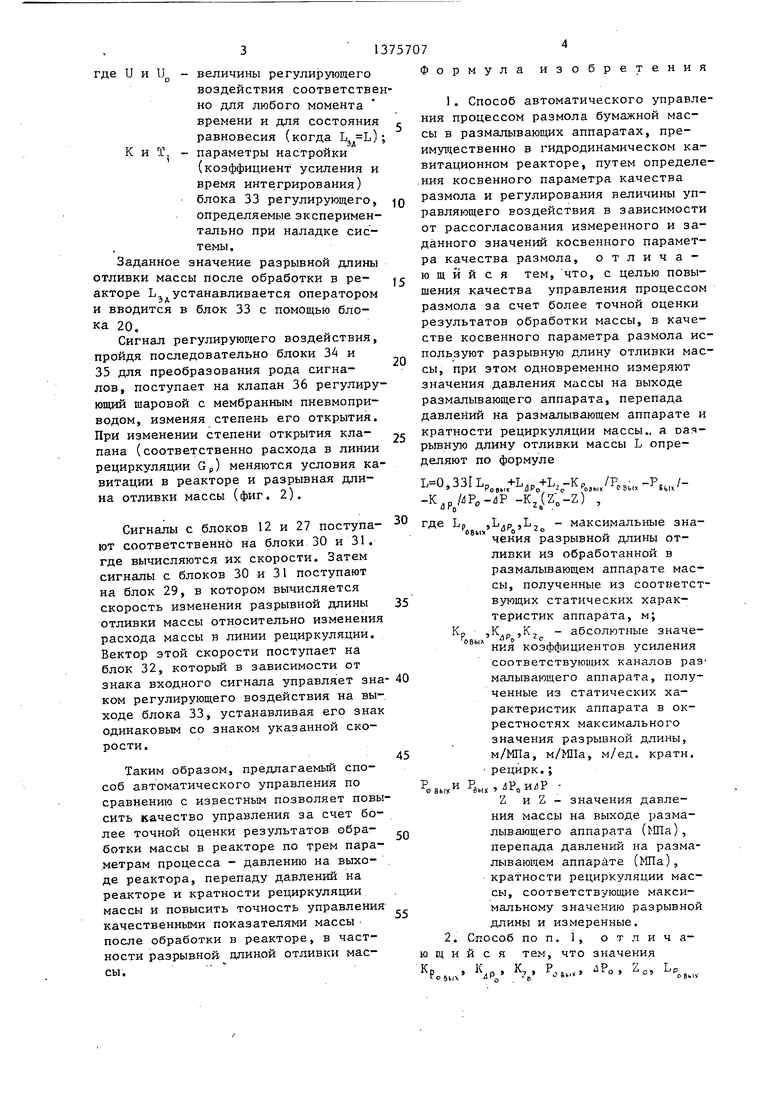

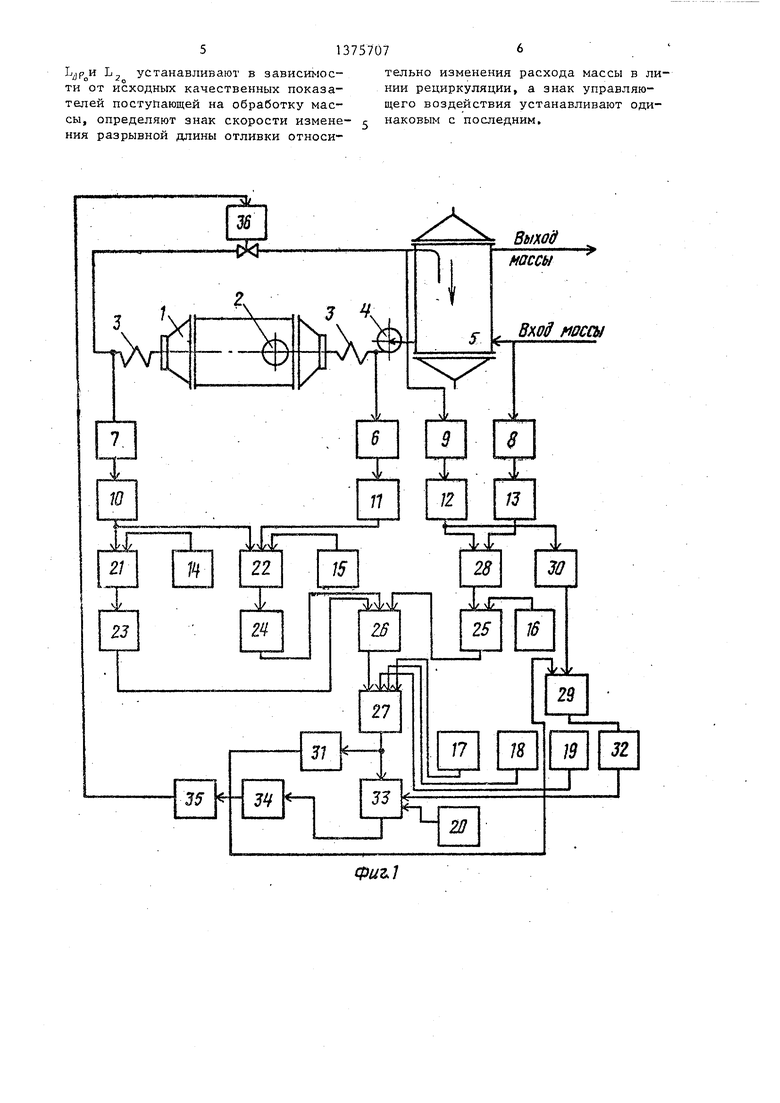

На,фиг. 1 схематично представлена система автоматического управлени процессом размола &умажной массы; на фиг. 2 - статические характеристики реактора (1 - зависимость разрывной длины отливки массы от давления на выходе реактора, 2 - зависимость разрывной длины отливки массы от перепада давления на реакторе, 3- зависимость разрывной длины отливки массы от кратности рециркуляции).

Объект управления - гидродинамическая кавитационная установка, включающая реактор 1 кавитационный с возбудителем 2 кавитации, компенсаторы 3 вибрации эластичные, насос 4 рабочий, емкость 5 рециркуляционную

Автоматическая система управления включает датчики 6 и 7 давления массы соответственно перед реакто-

согласования поступает на блок 23 для определения его модуля.

Сигналы с блоков 11 и 10 поступают на блок 22 для вычисления рассогласования 4Ро-дР. Значения Род.х и РО устанавливаются оператором по статическим характеристикам реактора (фиг. 2, кривые 1 и 2) и вводятся

в блоки 21 и 22 с помощью блоков 14 и 15.

Сигнал с выхода блока 22 поступает на блок 24 для определения его модуля.

Сигналы с комплектов автоматических измерителей 8 и 9 расхода, пройдя блоки 12 и 13 поступают на блок 28, в котором вычисляется кратность рециркуляции Z5 равная , Сигнал с выхода блока 28 поступает на блок 25 для вычисления рассогласова- ния Z0-Z. Значение Z, устанавливается оператором по статической характеристике реактора (фиг. 2, кривая З) и вводится в блок 25 с помощью блока 16.

Сигналы с выходов блоков 23-25 поступают на блок 26 для вычисления нижеследующей формулы:

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматизированного управления процессом в реакторе периодического действия | 1987 |

|

SU1497318A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов и устройство для его осуществления | 1986 |

|

SU1509470A1 |

| Способ автоматического управления периодическим процессом сульфатной варки целлюлозы | 1986 |

|

SU1430431A1 |

| Способ автоматического управления процессом размола бумажной массы | 1978 |

|

SU705043A1 |

| Способ автоматического управления реактором периодического действия | 1986 |

|

SU1377835A1 |

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Способ автоматического управления процессом размола бумажной массы в размалывающих аппаратах | 1983 |

|

SU1137128A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов | 1983 |

|

SU1231092A1 |

| Способ автоматического управления процессом размола массы | 1978 |

|

SU943361A1 |

них 11змери.телей 8 и 9 расхода массы

на- входе установки и в линии рециркуляции, состоящие из датчиков - элек громагнитн.ых преобразователей расхода и измерительных блоков, блоки 10-13 для преобразования постоянного тока в напряжение постоянного тока, блоки 14-20 задающие, блоки 2127вспомогательных операций, блоки

28и 29 математических операций, блоки 30 и 31,дифференцирования, бло 32 управления знаком регулирз щего воздействия на базе микропроцессора, блок 33 регулирующий с аналоговым выходом, блок 34 для преобразования напряжения постоянного тока в постоянный ток, преобразователь 35 электропневматический, клапан 36 регулирующий шаровой с мембранным пневмоприводом.

Способ осуществляется следующим образом.

Сигналы в диапазоне 0-5 мА постоянного тока с датчиков 6 и 7 давления поступают на блоки 10 и 11 для преобразования в напряжение постоянного тока в диапазоне 0-10 В. Сигнал с блока 10 поступает на блок 21, где выполняется рассогласование ,,,,-. Далее этот сигнал рас

,„(р

+K,(.),.

овык-Р ВЬК +К Р

/ ЛР -ЛР/+ .

5

5

5

где У - выходной сигналблока 26.

Значения Ко , К,., иК, устанавРобых 4РоZP

ливаются

ЧбЫХ 4Р„ Z,

оператором по статическим

характеристикам реактора (фиг. 2) и вводятся в блок 26 с помощью масштабирования его входов.

Сигнал с выхода блока 26 поступает на блок 27, в котором вычисляется разрывная длина отливки массы по следующей формуле:

,,, +Ь4Р„+Ъ-У.

и L-, устанав0 8ик

Значения L,, , L.Q -.

РО 1.ы« 1 PC 2 о

ливаются оператором по статическим характеристикам реактора (фиг. 2) и вводятся в блок 27 с помощью блоков 17-19. Коэффициент 0,33 взят исходя из того, что разрывная -длина опре- деляется по трем параметрам (дарле- ние на выходе аппарата, перепад давлений и кратность рециркуляции).

Сигнал с выхода блока 27 поступает на блок 33, где формируется регулирующее воздействие по следующей формуле:

f ,±КГ(Ь -L) + 1/T, 1 (L-L)dt,

А

где и и U - величины регулирующего

воздействия соответствено для любого момента времени и для состояния равновесия (когда ) К и Т, - параметры настройки

(коэффициент усиления и время интегрирования) блока 33 регулирующего, определяемые экспериментально при наладке системы.

Заданное значение разрывной длины отливки массы после обработки в ре- акторе Ь дустанавливается оператором и вводится в блок 33 с помощью блока 20.

Сигнал регулирующего воздействия, пройдя последовательно блоки 34 и 35 для преобразования рода сигналов, поступает на клапан 36 регулирующий шаровой с мембранным пневмоприводом, изменяя степень его открытия. При изменении степени открытия кла- пана (соответственно расхода в линии рециркуляции Gp) меняются условия кавитации в реакторе и разрывная длина отливки массы (фиг. 2).

Сигналы с блоков 12 и 27 поступают соответственно на блоки 30 и 31. где вычисляются их скорости. Затем сигналы с блоков 30 и 31 поступают на блок 29, в котором вычисляется скорость изменения разрывной длины отливки массы относительно изменения расхода массы в линии рециркуляции. Вектор этой скорости поступает на блок 32, который в зависимости от знака входного сигнала управляет зна ком регулирующего воздействия на выходе блока 33, устанавливая его знак одинаковым со знаком указанной скорости.

Таким образом, предлагаемый способ автоматического управления по сравнению с известньм позволяет повысить качество управления за счет более точной оценки результатов обра- ботки массы в реакторе по трем параметрам процесса - давлению на выходе реактора, перепаду давлений на реакторе и кратности рециркуляции массы и повысить точность управления качественными показателями массы после обработки в реакторе, в частности разрывной длиной отливки массы.

0

c

5

5 0

5

„

Формула изобретения

.ЗЗГЬр,+Ь,р+Ъ,-Кр.,/Р,,,-Р,,/- , -K,(Z-,-Z ,

где Ln «L.p.L- - максимальные зна- oeii. 2о

чения разрывной длины отливки из обработанной в размалывающем аппарате массы, полученные из соответствующих статических характеристик аппарата, м; Кр Kj - абсолютные значения коэффициентов усиления соответствующих каналов раз малывающего аппарата, полученные из статических характеристик аппарата в окрестностях максимального значения разрывной длины, м/МПа, M/MIIa, м/ед. кратн, рецирк.;

POSMX )Р Z и Z - значения давления массы на выходе размалывающего аппарата (tffla), перепада давлений на размалывающем аппарате (МПа), кратности рециркуляции массы, соответствующие максимальному значению разрывной длины и измеренные. 2. Способ по п. 1, отличающийся тем, что значения

Рс... .Р Ч р...- - ....

513757076

L устанавливают в зависимое- тельно изменения расхода массы в ли- ти от исходных качественных показа- нии рециркуляции, а знак управляю- телей поступающей на обработку мае- щего воздействия устанавливают одисы, определяют знак скорости измене-с каковым с последним, ния разрывной длины отливки относи

f

Фиг.1

0,1 0,2 О.ЗРо6ьпО, 0.5 0,6 0.7 на шоВе pecffffnopcf. , мПа

а 0,5 0,6&РО OJ 0.8 0.3 Iff

-ыерепсгд /лг /Jeaff/nope л Л мЛег

30 35

5 -ь

W

-t/5

420

25

Z.O fcpffmnoc/nb pffi4upff /fffi4uUf Z Фи.г.2

пО, 0.5 0,6 0.7 ecffffnopcf. , мПа

OJ 0.8 0.3 Iff

-ы /Jeaff/nope л Л мЛег

30 35

20

25

0

| Способ автоматического управления процессом размола бумажной массы в размалывающих аппаратах | 1983 |

|

SU1137128A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-23—Публикация

1986-06-18—Подача