1 Изобретение относится к машиностроению и может быть.использовано при изготовлении фрикционных муфт и тормозов дискового или колодочного типа, работающих в условиях теплоимпульсного трения при интенсивном тепловьиелении на рабочих поверхностях, преимущественно главных фрикционов (сцеплений) и остаHOBo iHbK тормозов трансмиссий назем ных транспортных средств. Элементы трения в фрикционных узлах предназначены для передачи крутящего момента за счет сил трения и выполнены, как правило, в виде несущего металлического основания {диск, лента и т.п.), к которому прикреплены колодки из фрикционного материала (чугун, асбополимерный материал, металлокерамика и др.) При буксовании фрикционного устройства, особенно в тормозах, на поверх ностях трения возникают высокие локальные и средние поверхностные температуры, а по глубине фрикционных элементов - значительные температурные градиенты, достигающие в тяжелонагрзтенных тормозах, например, значения . Многократные буксовани фрикционного устройства в условиях теплоимпульсного нагружения приводят к возникновению в теле фрикционньгх к лодок значительных термических напря жений , вызывающих их формоизменение (коробление) и, как следствие, повьпленный износ и растрескивание фрикционного материала. При жестком креплении колодок к основанию, напри мер, заклепками последние, препятствуя температурным деформациям колодок, увеличивают их напряженное состояние и деформацию. Известен элемент трения с плавающим креплением колодок к основанию, исключающим влияние крепления на их напряженное состояние и не ограничивающим температурные деформации ко лодок СОНедостатки этого устройства - усложнение конструкции крепления, повьщгение нагрузки на места крепления из-за исключения трения между колод ками и основанием, сохранение высок го уровня напряженного состояния са мих колодок, связанного с их неравномерным нагревом. Известен элемент трения с прикрепленными фрикционными колодками, 2 имеющими сквозной радиальный разрез ,(включая подложку) на 2/3 ширины колодки С2 3Недостатки указанного устройства{снижение прочности колодки из-за ос Лабления колодки разрезом, наличиесплошных участков хрупкого фрикционного материала в габаритах колодки без разрезов, что способствует треш;инообразованию в теле фрикционного материала. Известен элемент трения с колодками уменьшенных размеров 3 J. Недостатки данного элемента - увеличение числа колодок и мест крепления, увеличение потерь номинальной поверхности трения за счет промежутков между колодками. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является дисковый эЛемент сухого трения, состоящий из металлического диска и колодок из хрупкого фрикционного материала, например, спеченного металлокерамического материала на железной основе, прикрепленного к подложкам из пластичной стали, которые жестко крепятся к диску. Способ крепления хрупкого фрикционного материала (например, металлокерамики) к подложкам из пластичной стали - любой: припекание, пайка, приклеивание и т.п. Подложка служит для упрочнения хрупкого фрикционного материала и крепления колодки к основанию J. При относительной простоте такая конструкция имеет следующие недостатки: вспучивание колодки в области среднего радиуса поверхности трения между местами крепления ее к основанию, растрескивание металлокерамики вследствие термических напряжений в колодке и ее деформации, интенсивный износ колодок в результате их коробления и растрескивания, деформация, расшатывание и разрушение мест крепления колодок к диску. Цель изобретения - повьш1ение надежности путем снижения растрескивания фрикционного хрупкого материала и повьш1ения надежности крепежного соединения, фиксирующего подложку на диске. Поставленная цель достигается тем, что в фрикционном элементе в виде диска сухого трения, преимущественно, наземного транспортного средства.

содержащем жестко закрепленные на диске корытообразные подложки из листовой пластичной стали и прикрепленные к ним колодки из хрупкого фрикционного материала со сквозными отверстиями под крепеж подпожки, выходящими на ее фрикционную рабочую поверхность, на фрикционной рабочей поверхности колодок в каждом промежутке между ее соседними отверстиями под крепеж вьтолнены параллельные сквозные прорези, причем эти прорези вьтолнены на всю глубину фрикционного материала колодок и размещены на рав(ных расстояниях от ближайших отверстий под крепеж.

Кроме того, прорези могут быть размещены параллельно радиальным сторонам колодок, прорези могут быть размещены параллельно меридиальным сторонам колодок, на фрикционной рабочей поверхности колодок,,, параллельно направлениям основных прорезей выполнены дополнительные сквозные прорези, связывающие центры отверстий под крепеж в колодках друг с другом.

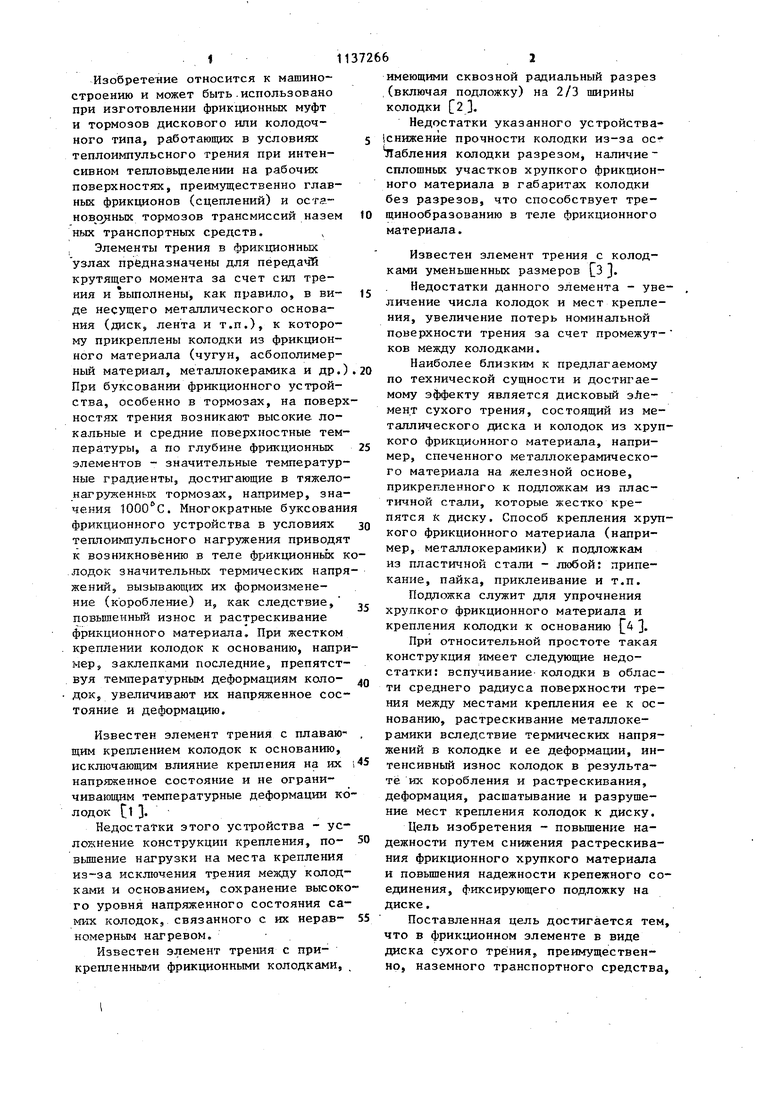

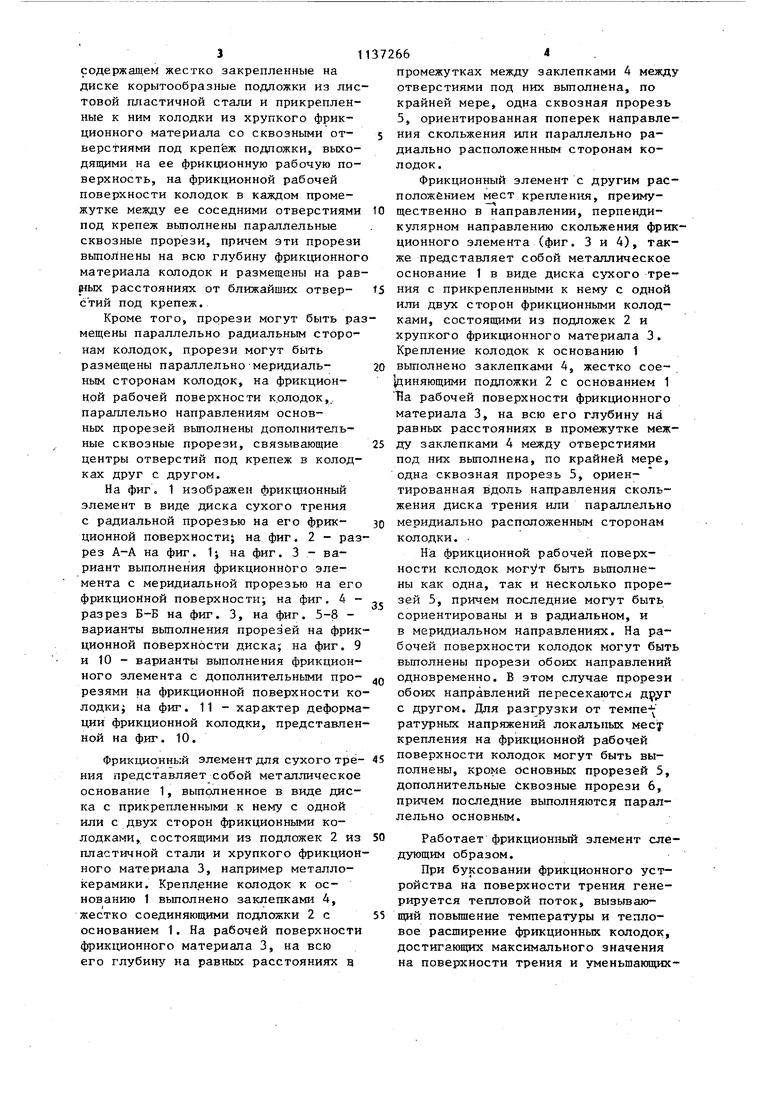

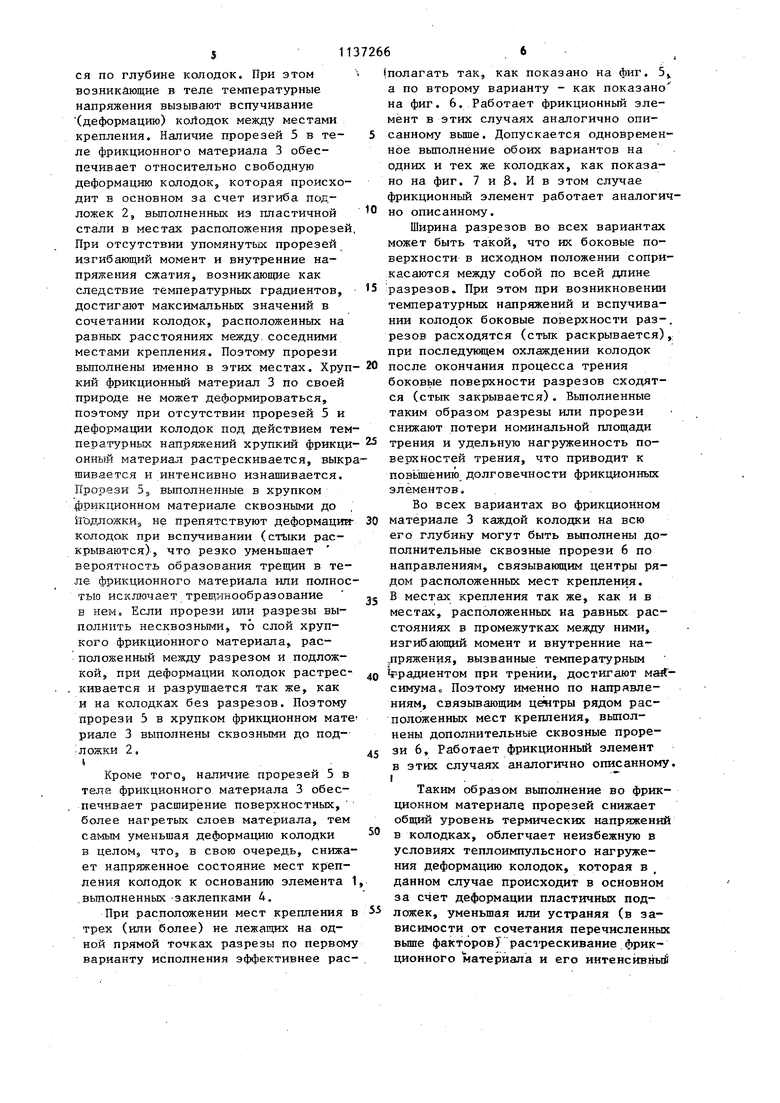

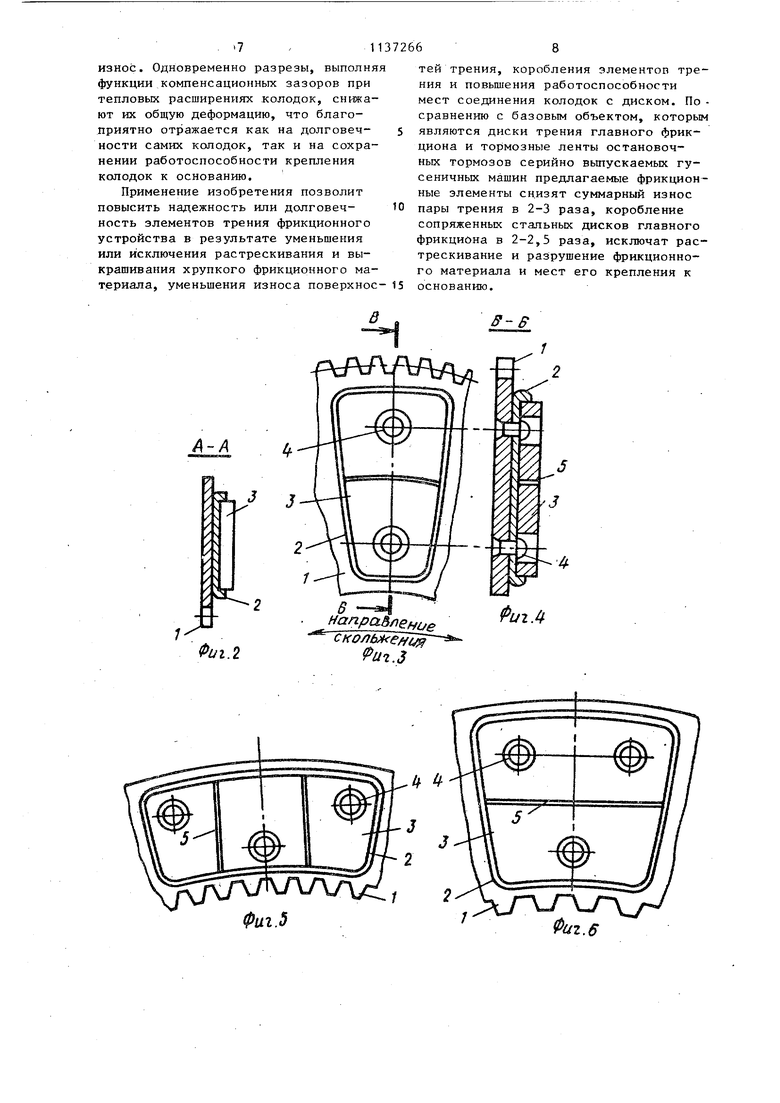

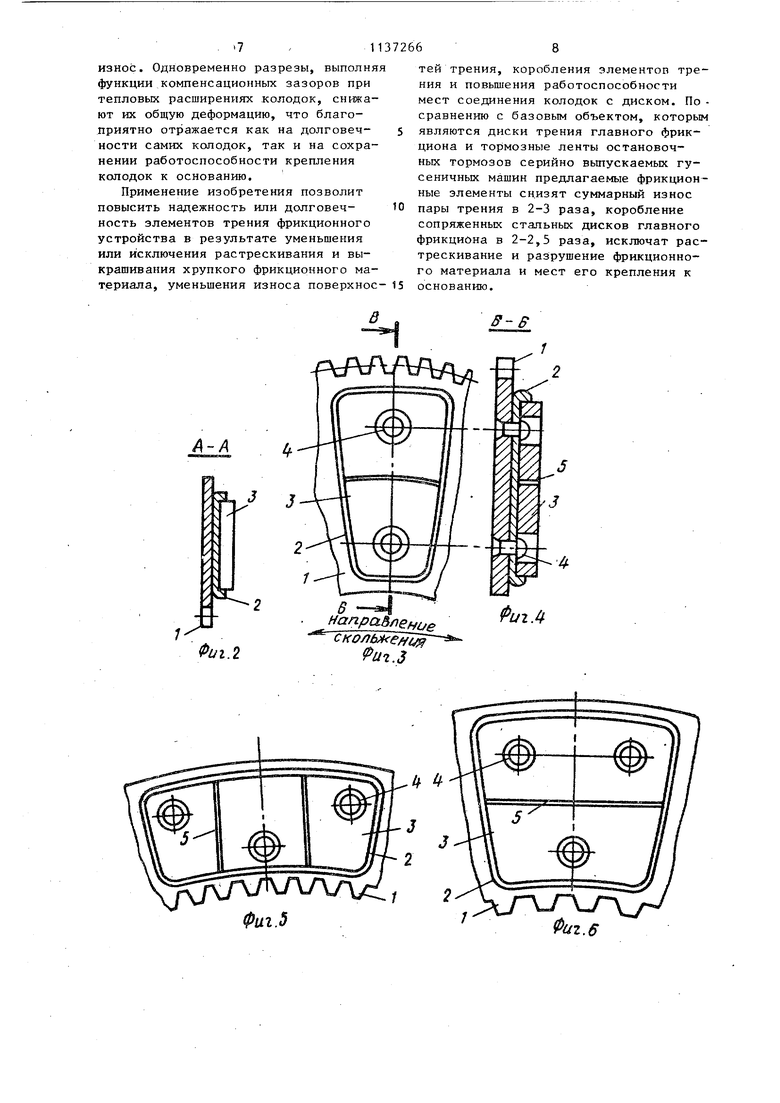

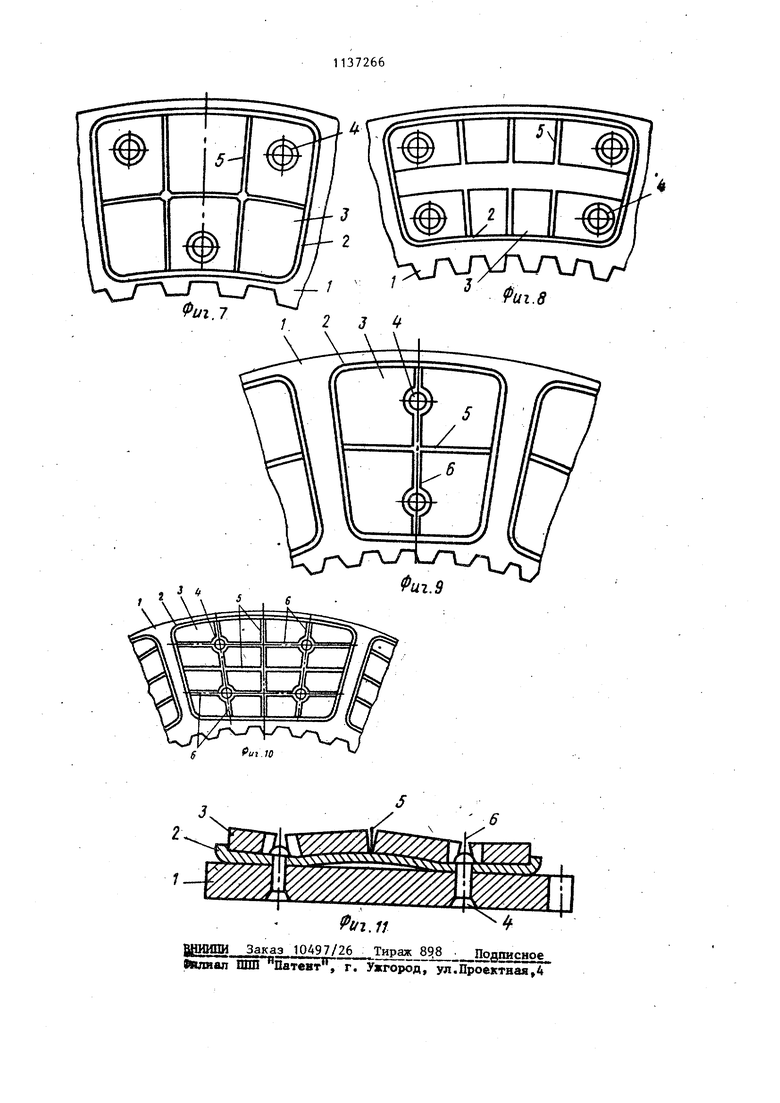

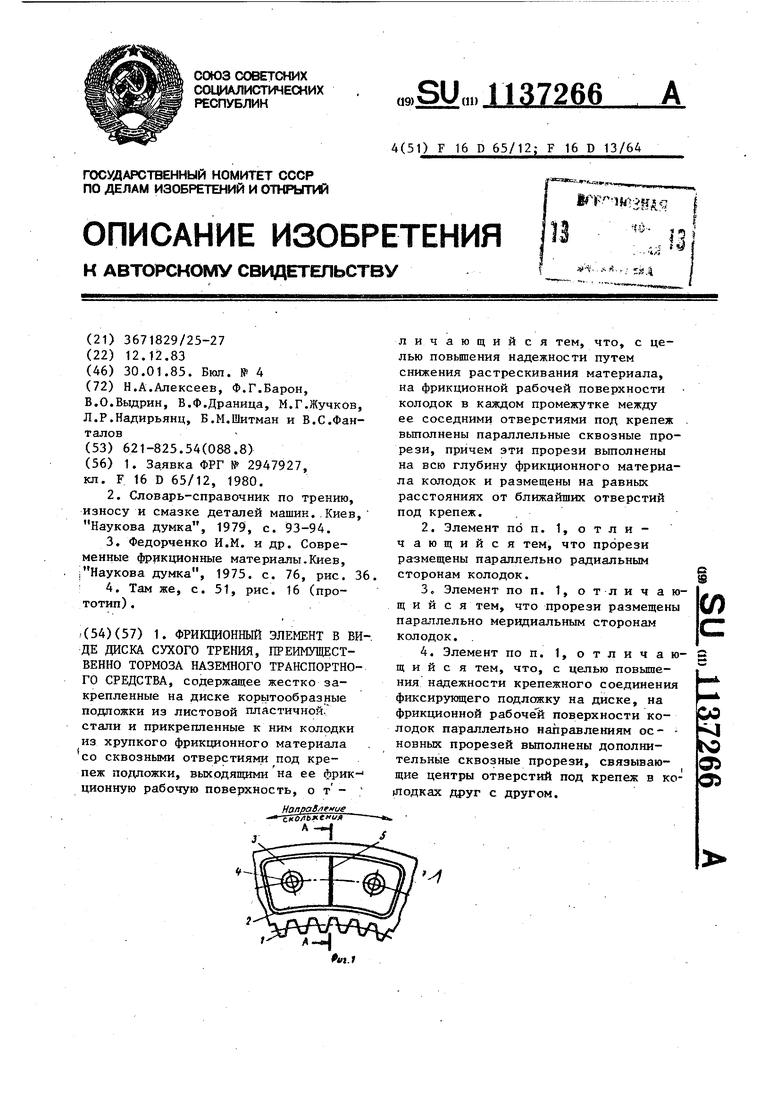

На фиг. 1 изображен фpикцIioнный элемент в виде диска сухого трения с радиальной прорезью на его фрикционной поверхности на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вариант выполнения фрикционного элемента с меридиальной прорезью на его фрикционной поверхности; на фиг. 4 разрез Б-Б на фиг. 3, на фиг. 5-8 варианты вьтолнения прорезей на фрикционной поверхности диска; на фиг. 9 и 10 - варианты выполнения фрикционного элемента с дополнительными прорезями на фрикционной поверхности колодки; на фиг. 11 - характер деформации фрикционной колодки, представленной на фиг. 10.

Фрикционный элемент для сухого треНИН представляет собой металлическое основание 1, выполненное в виде диска с прикрепленными к нему с одной или с двух сторон фрикционными колодками, состоящими из подложек 2 из пластичной стали и хрупкого фрикционного материала 3, например металлокерамики. Крепл.ение колодок к основанию 1 вьтолнено заклепками 4, жестко соединяющими подложки 2с основанием 1. На рабочей поверхности фрикционного материала 3, на всю его глубину на равных расстояниях g

промежутках между заклепками 4 между отверстиями под них вьтолнена, по крайней мере, одна сквозная прорезь 5, ориентированная поперек направления скольжения или параллельно ра- диально расположенным сторонам колодок.

Фрикционный элемент с другим расположением мест крепления, преимущественно в направлении, перпендикулярном направлению скольжения фрикционного элемента (фиг. 3 и 4), также представляет собой металлическое основание 1 в виде диска сухого трения с прикрепленными к нему с одной или двух сторон фрикционными колодками, состоящими из подложек 2 и хрупкого фрикционного материала 3. Крепление колодок к основанию 1 вьтолнено заклепками 4, жестко сое циняющими подпожки 2 с основанием 1 На рабочей поверхности фрикционного материала 3, на всю его глубину на равных расстояниях в промежутке между заклепками 4 между отверстиями под них выполнена, по крайней мере, одна сквозная прорезь 5, ориентированная вдоль направления скольжения диска трения или параллельно меридиально расположенным сторонам колодки. .

На фрикционной рабочей поверхности колодок могУт быть выполнены как одна, так и несколько прорезей 5, причем последние могут быть сориентированы и в радиальном, и в меридиальном направлениях. На рабочей поверхности колодок могут быт выполнены прорези обоих направлений одновременно. В этом случае прорези обоих направлений пересекаются друг с другом. Для разгрузки от темпе-; ратурных напряжений локальных месу крепления на фрикционной рабочей поверхности колодок могут быть выполнены, кроме основных прорезей 5, дополнительные Сквозные прорези 6, причем последние выполняются параллельно основным.

Работает фрикционный элемент следующим образом.

При буксовании фрикционного устройства на поверхности трения генерируется тепловой поток, вызывающий повьшение температуры и тепловое расширение фрикционных колодок, достигающих максимального значения на поверхности трения и уменьшакнцихся по глубине колодок. При этом возникающие в теле температурные напряжения вызывают вспучивание (деформацию) коЛодок между местами крепления. Наличие прорезей 5 в теле фрикционного материала 3 обеспечивает относительно свободную деформацию колодок, которая происхо дит в основном за счет изгиба подложек 2, выполненных из пластичной стали в местах расположения прорезе При отсутствии упомянутых прорезей изгибающий момент и внутренние напряжения сжатия, возникающие как следствие температурных градиентов, достигают максимальных значений в сочетании колодок, расположенных на равных расстояниях между, соседними местами крепления. Поэтому прорези выполнены именно в этих местах. Хруп кий фрикционный материал 3 по своей природе не может деформироваться, поэтому при отсутствии прорезей 5 и деформации колодок под действием тем пературных напряжений хрупкий фрикци онный материал растрескивается, выкр шивается и интенсивно изнашивается. Прорези 5з выполненные в хрупком фрикционном материале сквозньми до ЙЪдложки, не препятствуют деформаций колодок при вспучивании (стыки раскрываются), что резко уменьшает вероятность образования трещин в теле фрикционного материала или полнос ть$о исключает трещинообразование в нем Если прорези или разрезы выполнить несквозными, то слой хрупкого фрикционного материала, расположенньш между разрезом и подложкой, при деформации колодок растрескивается и разрушается так же, как и на колодках без разрезов. Поэтому прорези 5 в хрупком фрикционном мате риале 3 выполнены сквозными до подложки 2. i Кроме того, наличие прорезей 5 в теле фрикционного материала 3 обеспечивает расширение поверхностных, более нагретых слоев материала, тем самым уменьшая деформацию колодки в целом, что, в свою очередь, снижает напряженное состояние мест крепления колодок к основанию элемента .вьшолненных-заклепками А. При расположении мест крепления в трех (или более) не лежащих на одной прямой точках разрезы по первому варианту исполнения эффективнее рас6полагать так, как показано на фиг, 5 а по второму варианту - как показано на фиг. 6. Работает фрикционный элемент в этих случаях аналогично описанному вьше. Допускается одновременное вьшолнение обоих вариантов на одних и тех же колодках, как показано на фиг, 7 и 8. Ив этом случае фрикционный элемент работает аналогично описанному. Ширина разрезов во всех вариантах может быть такой, что их боковые поверхности в исходном положении соприкасаются между собой по всей дпине разрезов,. При этом при возникновении температурных напряжений и вспучивании колодок боковые поверхности раз-, резов расходятся (стык раскрывается), при последующем охлаждении колодок после окончания процесса трения боковые поверхности разрезов сходятся (стык закрывается). Вьтолненные таким образом разрезы или прорези снижают потери номинальной площади трения и удельную нагруженность повезжностей трения, что приводит к повышению долговечности фрикционных элементов. Во всех вариантах во фрикционном материале 3 каждой колодки на всю его глубину могут быть вьшолнены дополнительные сквозные прорези 6 по направлениям, связывающим центры рядом расположенных мест крепления, В местах крепления так же, как и в местах, расположенных на равных расстояниях в промежутках между ними, изгибающий, момент и внутренние на.дряжения, вызванные температурным градиентом при трении, достигают ма Гсимума Поэтому именно по направлениям, связьтающим цежтры рядом расположенных мест крепления, вьшолнены дополнительные сквозные прорези 6, Работает фрикционный элемент в этих случаях аналогично описанному, I Таким образом выполнение во фрикционном материале прорезей снижает общий уровень термических напряжений в колодках, облегчает неизбежную в условиях теплоимпульсного нагружения деформацию колодок, которая в , данном случае происходит в основном за счет деформации пластичных подложек, уменьшая или устраняя (в зависимости от сочетания перечисленных выше факторов) растрескивание фрикционного материала и его интенсивный износ. Одновременно разрезы, выполня функции компенсационных зазоров при тепловых расширениях колодок, снижают их общую деформацию, что благоприятно отражается как на долговечности самих колодок, так и на сохранении работоспособности крепления колодок к основанию. Применение изобретения позволит повысить надежность или долговечность элементов трения фрикционного устройства в результате уменьшения или исключения растрескивания и выкрашивания хрупкого фрикционного материала, уменьшения износа поверхнос

-РсАЛ

Х)-Л

3

направление

ско/гь е/fi

Фиг.2 1

Ал

иг.З 8 тей трения, коробления элементов трения и повьш1ения работоспособности мест соединения колодок с диском. По сравнению с базовым объектом, которым являются диски трения главного фрикциона и тормозные ленты остановочных тормозов серийно вьтускаемых гусеничных машин предлагаемые фрикционные элементы снизят суммарный износ пары трения в 2-3 раза, коробление сопряженных стальных дисков главного фрикциона в 2-2,5 раза, исключат растрескивание и разрушение фрикционного материала и мест его крепления к основанию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРУГАЯ ФРИКЦИОННАЯ НАКЛАДКА И ТОРМОЗНАЯ КОЛОДКА, СНАБЖЕННАЯ ТАКОЙ НАКЛАДКОЙ | 2011 |

|

RU2577408C2 |

| Барабанно-колодочный тормоз | 1983 |

|

SU1137265A1 |

| Барабанно-колодочный тормоз | 1983 |

|

SU1143908A1 |

| ФРИКЦИОННЫЕ КОЛОДКИ ИЗ СПЕЧЕННОГО МАТЕРИАЛА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ДИСКОВЫХ ТОРМОЗОВ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2009 |

|

RU2501998C2 |

| КРЕПЛЕНИЕ ФРИКЦИОННЫХ НАКЛАДОК | 1997 |

|

RU2215918C2 |

| ДИСКОВАЯ ТОРМОЗНАЯ КОЛОДКА | 2007 |

|

RU2357134C1 |

| РЕМОНТНЫЙ КОМПЛЕКТ ТОРМОЗНЫХ НАКЛАДОК ДЛЯ ТОРМОЗНЫХ КОЛОДОК ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2557339C2 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ | 2010 |

|

RU2460913C2 |

| Манипулятор | 1985 |

|

SU1276485A1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2159368C1 |

1. ФРИКЦИОННЫЙ ЭЛЕМЕНТ В ВИДЕ ДИСКА СУХОГО ТРЕНИЯ, ПРЕИМУЩЕСТВЕННО ТОРМОЗА НАЗЕМНОГО ТРАНСПОРТНОГО СРЕДСТВА, содержащее жестко закрепленные на диске корытообразные подложки из листовой пластичной. стали и прикрепленные к ним колодки из хрупкого фрикционного материала со сквозными отверстиями под крепеж подложки, выходящимина ее йрик- ционную рабочую поверхность, о т - ; личающийся тем, что, с целью повьипения надежности путем снижения растрескивания материала, на фрикционной рабочей поверхности колодок в каждом промежутке между ее соседними отверстиями под крепеж . вьтолнены параллельные сквозные прорези, причем эти прорези выполнены на всю глубину фрикционного материала колодок и размещены на равных расстояниях от ближайших отверстий под крепеж. 2.Элемент по п. 1, отличающийся тем, что прорези размещены параллельно радиальным § сторонам колодок. 3.Элемент по п. 1, отличаю(Л щийся тем, что прорези размещены параллельно меридиальным сторонам колодок. . 4.Элемент по п. 1, отличающийся тем, что, с целью повышения надежности крепежного соединения фиксирующего подложку на диске, на фрикционной рабочей поверхности колодок параллельно направлениям ос- новных прорезей выполнены дополнительные сквозные прорези, связывающие центры отверстий под крепеж в кояодках друг с другом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ № 2947927, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Современные фрикционные материалы.Киев, I Наукова думка, 1975 | |||

| с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Там же, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| , | |||

Авторы

Даты

1985-01-30—Публикация

1983-12-12—Подача