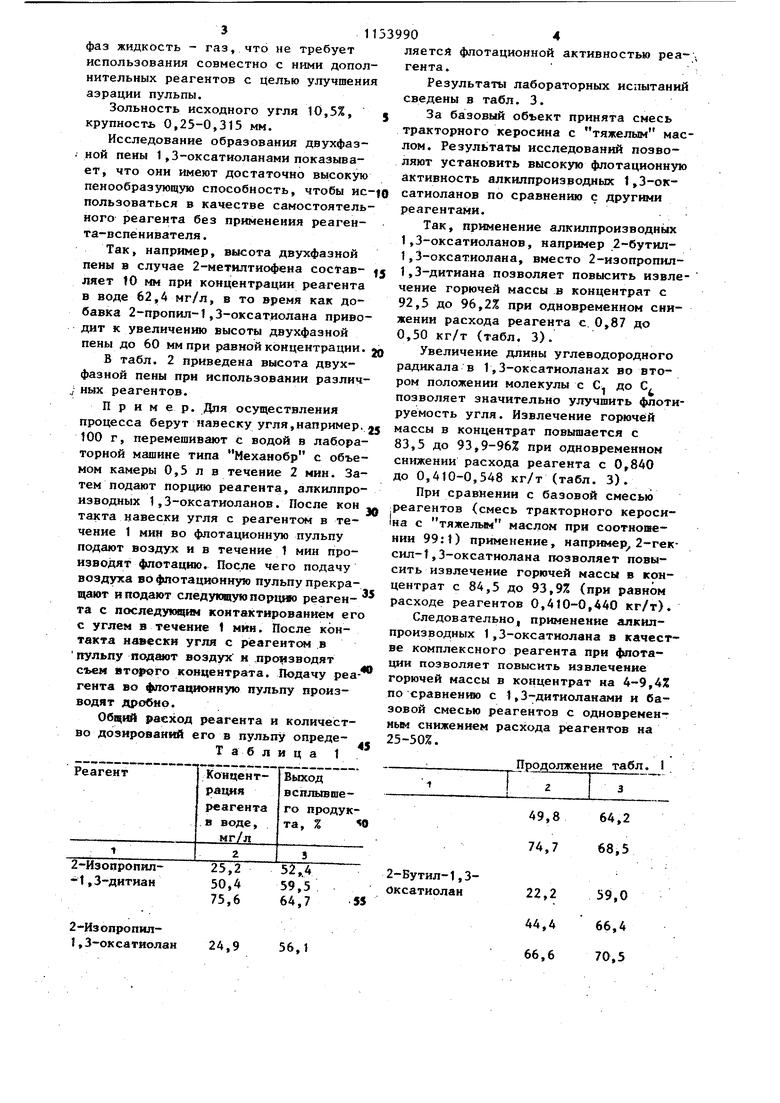

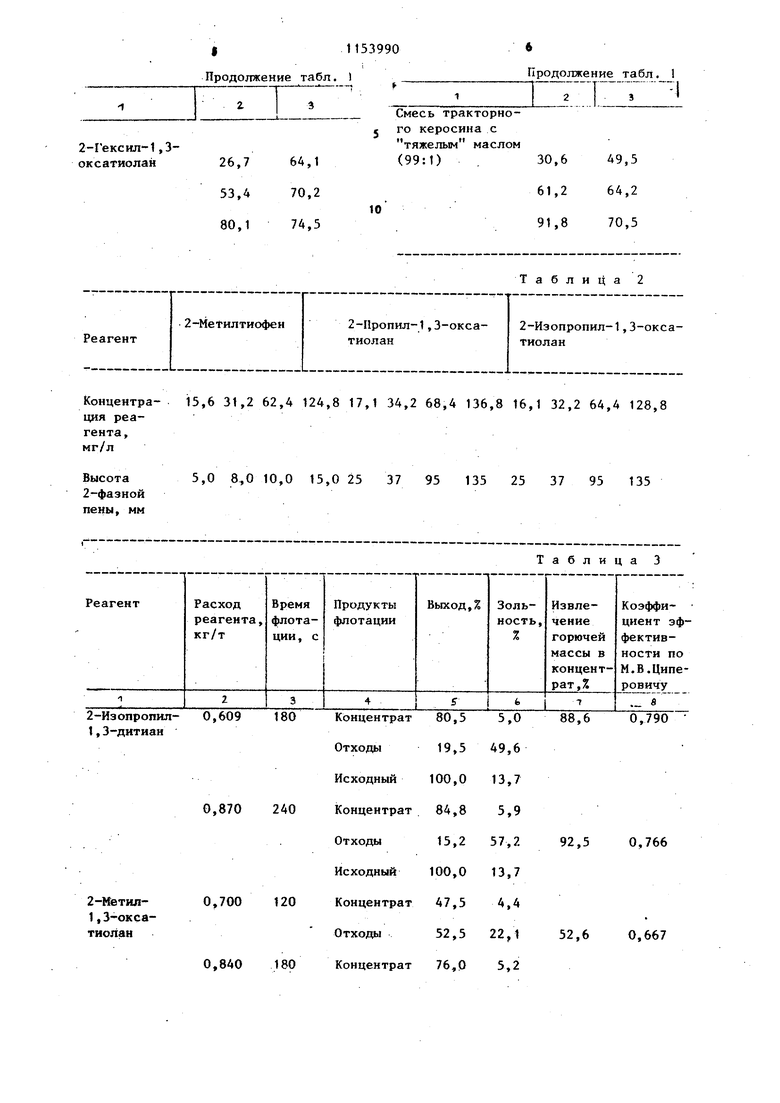

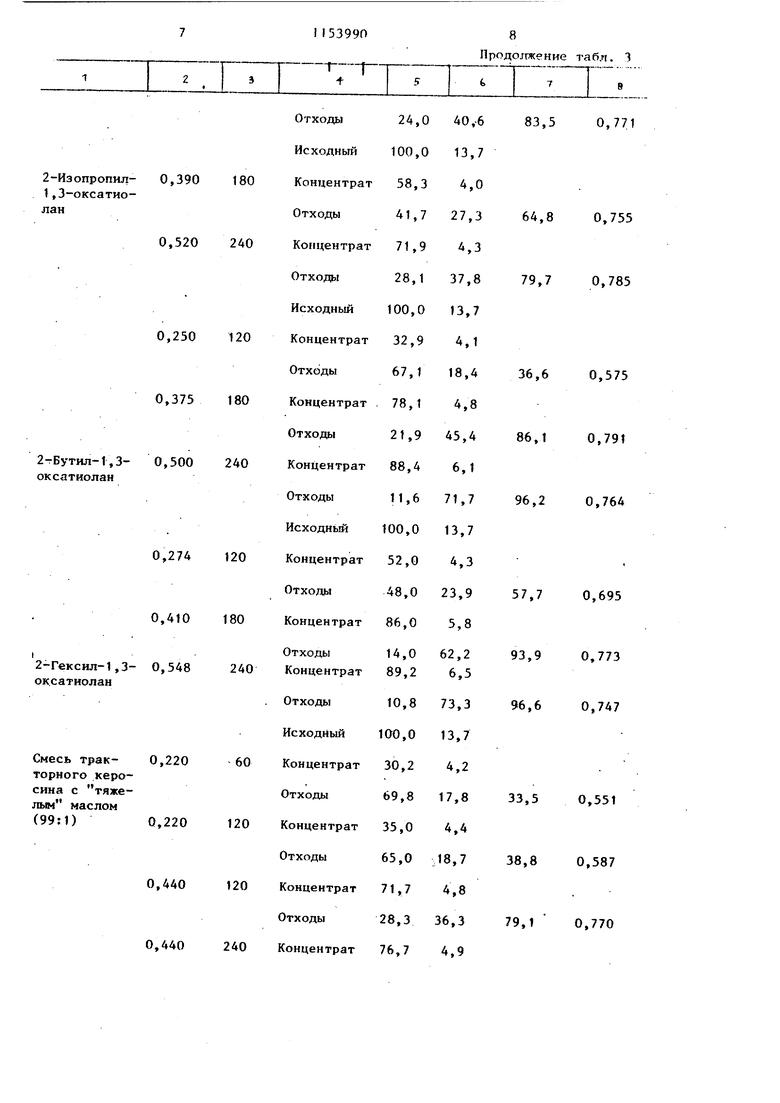

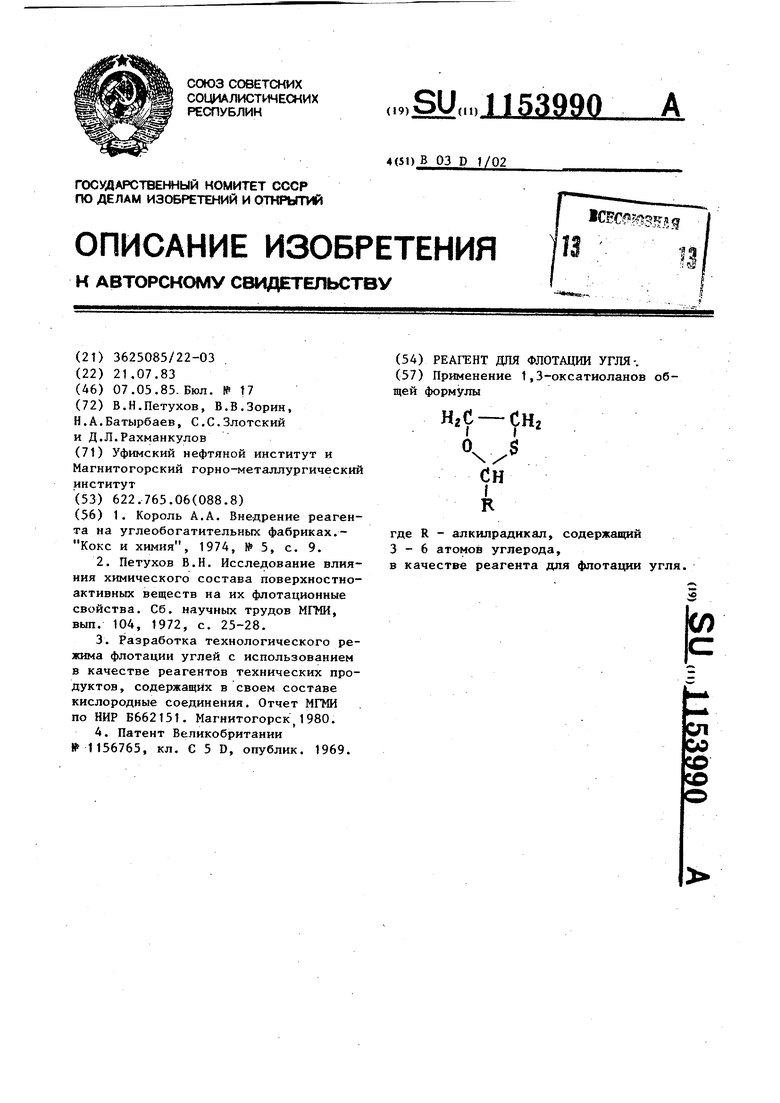

Изобретение относится к обогащению полезных HCKonaeMtiix, например к методам флотации угля. При флотационном обоггщении в качестве флотореагентов широко используются смеси углеводородов с поверхностно-активньми химическими соединениями в различных соотношениях в зависимости от минералопетрографического состава и физико-химических свойств углей. В качестве реагентов-вспенивателей используются Т-бб Х тяжелое масло 3, и другие, содержащие в своем составе спирты, альдегиды, кетоны. В качестве аполярных реагентов ис пользуют технические продукты, содер жащие в своем составе углеводороды различного состава и строения. Соотн шение аполярногои поеврхностно-активного (ПАВ) реагентов в смеси изменйе ся от 99:t до 95:5. Однако флотация угля с использова нием смеси аполярного и поверхностнодктивного реагентов характеризуется недостаточно высокими технико-экономическими показателями, особенно для труднообогатимых углей. При этом расход смеси реагентов достаточно высок и составляет, в зависимости от свойств угля 1,5-2,5 кг/т. .Известно применение в качестве реагентов при флотации угля 1,3-дитианов СзД. Однако применение алкилпроизводных 1,3-дитиана, например 2-изопропил-1,3-дитиана, позволяет получить высокие показатели флотации угля при значительных расходах (0,8-1,2 кг/т) Известно применение 1,3-оксатиола нов в качестве стабилизаторов хлорпроизводных углеводородов Г 1 Недостатком является сравнительно высокий расход реагентов. Цель изобретения снижение расхода реагентов с получением высоких качественно-количественных показателей флотационного процесса обогащения угля. Поставленная цель достигается при менением 1,3-оксатиоланов общей фор мулы ч/ где R -алкилрадикал, содержащий 3-6 атомов углерода, в качестве реагента для флотации угля. Высокие технологические показатели флотации угольной мелочи, в случае использования в качестве реагентов алкилзамещенных 1,3-оксатиоланов, объясняются хорошими гидрофобизационными свойствами при адсорбции их на угле. Так, например, при исследовании собирательных свойств реагентов с использованием монопузырькового .. аппарата Халлимонда, результаты которого приведены в табл. t, установлена повышенная флотируемость угольных зерен (,5%) в случае 1,3-оксатиоланов. При равной концентрации реагентов в воде выход вспльшшего продукта в случае использования 2-ИЗОПРОПШ1-,3-оксатиолана на 4-5% выше по сравнению с 2-изопропил-1,3дитианом. Собирательные свойства технической смеси тракторного керосина с тяжелым маслом (99:1) значительно ниже по сравнению с алкилзамещеннь ми 1,3-оксатиолана. Выход всплывшего продукта при использовании в качестве реагента 2-гексил-1,3-оксатиолана на 6-15% выше по сравнению с использованием смеси тракторного керосина с тяжелым маслом (табл. 1). Следовательно, исследования собирательных свойств реагентов в монопузырьковом аппарате Халлимонда показывают, что повьш1ение технологических показателей флотации угля при использовании алкилзамещенных 1,3-оксатиоланов объясняется улучшением гидрофобизационного действия их при адсорбции на угольной поверхности. Гидрофобизация угольной поверхности в случае использования 1,3-оксатиоланов объясняется адсорбцией их на активных центрах угля за счет водородной связи, образующейся между гетероатомами молекулы 1,3-оксатиолана (О и S) и положительными центрами угольной поверхности. При этом углеводородные радикалы молекулы 1,3-оксатиолана ориентируются в водную фазу, разрушая гидратные слои и гидрофобизируя угольную поверхность. Комплексное действие алкилпроизводных 1,3-оксатиоланов определяется их строением и элементньи составом, позволяющим адсорбироваться не толькс иа угольной поверхности, но и на разделе фаз жидкость - газ, что не требует использования совместно с ними допол нительных реагентов с целью улучшени аэрации пульпы. Зольность исходного угля 10,5%, крупнеет 0,25-0,315 мм. Исследование образования двухфазной пены 1,3-оксатиоланами показывает, что они имеют достаточно высокую пенообразующую способность, чтобы ис пользоваться в качестве самостоятель ного реагента без применения реагента-вспенивателя. Так, например, высота двухфазной пены в случае 2-метнлтиофена составляет to мм при концентрации реагента в воде 62,4 мг/л, в то время как добавка 2-пропил-1,3-оксатиолана приво дит к увеличению высоты двухфазной пены до 60 мм при равной концентрации, В табл. 2 приведена высота двухфазной пены при использовании различ ; ных реагентов. Пример. Для осуществления процесса берут навеску угля,например, 100 г, перемешивают с водой в лабора торной машине типа Механобр с объе мом камеры 0,5 л в течение 2 мин. За тем подают порцию реагента, алкилпро изводных 1,3-оксатиоланов. После кон такта навески угля с реагентом в течение 1 мин во флотационную пульпу подают воздух и в течение 1 мин производят флотацию. После чего подачу воздуха во флотационную пульпу прекращают и подают следующую порщяо реагента с последующим контактированием ег с углем в течение мин. После контакта навески угля с реагентом в пульпу падают воздух н .производят йторего концентрата. Подачу pea гента во флотационную пульпу производят дробно. Обций | аеход реагента и количество дозирований его в пульпу опредеТаблица 1 ляется флотационной активностью реа- гента. Результаты лабораторных испытаний сведены в табл. 3. За базовый объект принята смесь тракторного керосина с тяжелым маслом. Результаты исследований позволяют установить высокую флотационную активность алкилпроизводных 1,3-оксатиоланов по сравнению с другими реагентами. Так, применение алкилпроизводных 1,3-оксатиоланов, например 2-бутнл1,3-оксатиолана, вместо 2-изопропил1,3-дитиана позволяет повысить извлечение горючей массы в концентрат с 92,5 до 96,2% при одновременном снижении расхода реагента с. 0,87 до 0,50 кг/т (табл. 3). Увеличение длины углеводородного радикала в 1,3-оксатиоланах во втором положении молекулы с С до С позволяет значительно улучшить флотируемость угля. Извлечение горючей массы в концентрат повышается с 83,5 до 93,9-96% при одновременном снижении расхода реагента с 0,840 до 0,410-0,548 кг/т (табл. 3). При сравнении с базовой смесью реагентов (смесь тракторного кероси1на с тяжелым маслом при соотношении 99: О применение, например 2-гексил-1,3-оксатиолана позволяет повысить извлечение горючей массы в концентрат с 84,5 до 93,9% (при равном расходе реагентов 0,410-0,440 кг/т). Следовательно, применение алкилпроизводных 1,3-оксатиолана в качестве комплексного реагента при флотации позволяет повысить извлечение горючей массы в концентрат на 4-9,4% по сравнению с 1,3-дитиоланами и базовой смесью реагентов с одновременным снижением расхода реагентов на 25-50%. Продолжение табл. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации угля и графита | 1983 |

|

SU1138190A1 |

| Способ флотации угля | 1985 |

|

SU1268205A1 |

| Способ флотации угля | 1989 |

|

SU1651972A1 |

| Способ флотации угля | 1983 |

|

SU1140829A1 |

| Способ флотации угля | 1989 |

|

SU1641437A1 |

| Реагент собиратель-вспениватель для флотации угля | 1989 |

|

SU1611448A1 |

| Способ флотации угля | 1983 |

|

SU1148645A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2019302C1 |

| Способ флотации угля | 1987 |

|

SU1461516A1 |

| Способ флотации угля | 1987 |

|

SU1468598A1 |

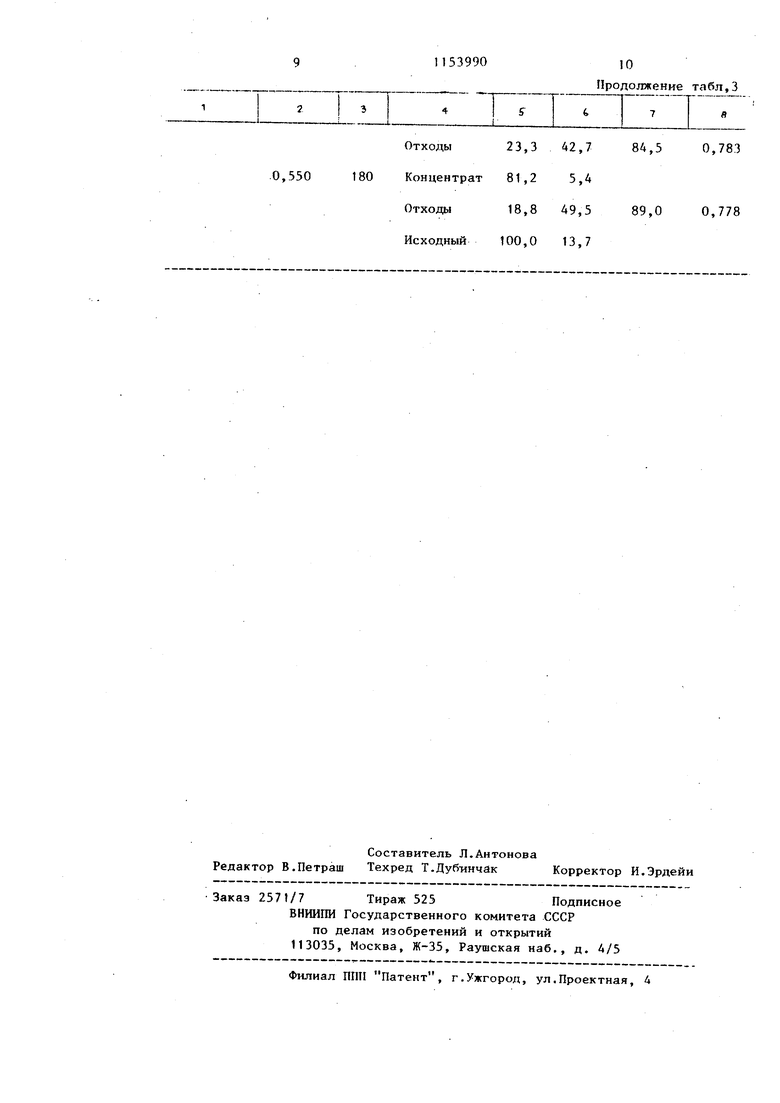

Применение 1,3-оксатиоланов общей формулы НгС -СНг 4/V СН R где R - алкилрадикал, содержащий 3-6 атомов углерода, в качестве реагента для флотации угля. (Л с

2-Изопропил1,3-оксатиолан 24,9 56,1

64,2

49,8

74,768,5

22,259,0

44,4 66,4

66,670,5

I1153990

Продолжение табл. 1

I

64,1

26,7 70,2 53,4 74,5 80,1

2-Метилтиофен

Реагент 15,6 31,2 62,4 Концентрация реагента, мг/л 5,0 8,0 10,0 Высота 2-фазной пены, мм

Продолжение табл. 1

Таблица 2

2-Пропил-1,3-окса2-Изопропил-1,3-оксатиолантиолан

Таблица 3 124,8 17,1 34,2 68,4 136,8 16,1 32,2 64,4 128,8 15,0 25 37 95 135 25 37 95 135

Отходы

Исходный

0,390 180

пропилКонцентратксатиоОтходы

0,520 240

Концентрат

Отходы

Исходный

0,250 120

Концентрат

Отходы

0,375

180

Концентрат

Отходы

0,500 240

ил-1,3Концентратиолан

Отходы

ИСХОДНЬ1Й

0,274 120

Концентрат

Отхода

0,410 180

Концентрат

Отходы

сил-1,3- 0,548 240 Концентрат нолан

Отходы

Исходный

трак- 0,220

60

Концентрат

го керос тяжеОтходымаслом )

0,220

120

Концентрат

Отходы

0,440 120

Концентрат

Отходы

0,440 240

Концентрат

83,5

0,771

24,0

40 ,-6

13,7

100,0

4,0

58,3

0,755

64,8

41,7 27,3

71,9

3

0,785

28,1

79,7 37,8

100,0 13,7

А,1

32,9

36,6 18,4

0,575

67,1

4,8

78,1

86,1 45,4

0,791

21,9

88,4

6,1

0,764

11,6

96,2 71,7

100,0 13,7

52,0

4,3 23,9

0,695

48,0

57,7

86,0

5,8

0,773

93,9

62,2

14,0 6,5 89,2

73,3

10,8 96,6 0,747 100,0 13,7 30,2

4,2 69,8

33,5 17,8

0,551

4,4 35,0 65,0

38,8 i8,7

0,587

4,8 71,7 28,3

79,1 36,3

0,770 76,7

4,9 .0,550 180 Концентрат81,25,4

115399010

Продолжение табл,3

J- Г Отходы23,342,7 Отходы18,849,5 Исходный100,013,7 84,5 0,783 89,0 0,778

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Король А.А | |||

| Внедрение реагента на углеобогатительных фабриках | |||

| и химия, 1974, № 5, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Исследование влияния химического состава поверхностноактивных веществ на их флотационные свойства | |||

| Сб | |||

| научных трудов МГМИ, вып | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Вертикальная сепарирующая центрифуга | 1974 |

|

SU662151A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-21—Подача