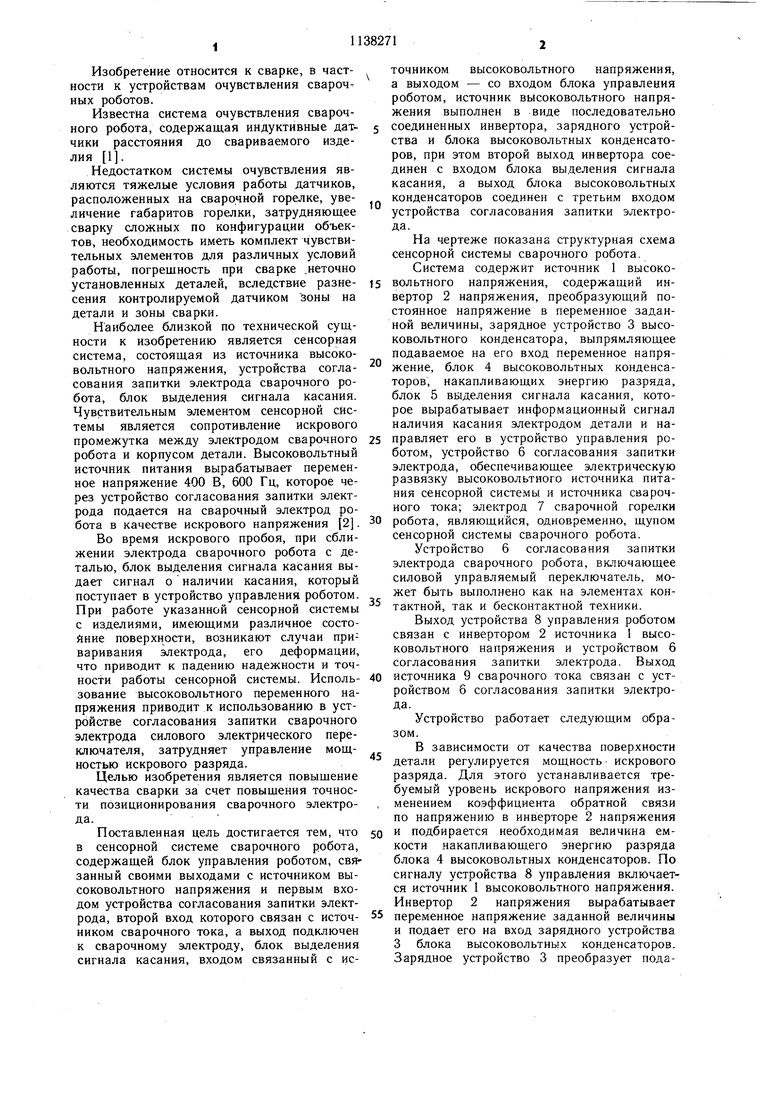

Изобретение относится к сварке, в частности к устройствам очувствления сварочных роботов. Известна система очувствления сварочного робота, содержащая индуктивные датчики расстояния до свариваемого изделия 1. Недостатком системы очувствления являются тяжелые условия работы датчиков, расположенных на сварочной горелке, увеличение габаритов горелки, затрудняющее сварку сложных по конфигурации объектов, необходимость иметь комплект чувствительных элементов для различных условий работы, погрещность при сварке .неточно установленных деталей, вследствие разнесенйя контролируемой датчиком зоны на детали и зоны сварки. Наиболее близкой по технической сущности к изобретению является сенсорная система, состоящая из источника высоковольтного напряжения, устройства согласования запитки электрода сварочного робота, блок выделения сигнала касания. Чувствительным элементом сенсорной системы является сопротивление искрового промежутка между электродом сварочного робота и корпусом детали. Высоковольтный источник питания вырабатывает переменное напряжение 400 В, 600 Гц, которое через устройство согласования запитки электрода подается на сварочный электрод робота в качестве искрового напряжения 2. Во время искрового пробоя, при сближении электрода сварочного робота с деталью, блок выделения сигнала касания выдает сигнал о наличии касания, который поступает в устройство управления роботом. При работе указанной сенсорной системы с изделиями, имеющими различное состойние поверхности, возникают случаи приваривания электрода, его деформации, что приводит к падению надежности и точности работы сенсорной системы. Использование высоковольтного переменного напряжения приводит к использованию в устройстве согласования запитки сварочного электрода силового электрического переключателя, затрудняет управление мощностью искрового разряда. Целью изобретения является повыщение качества сварки за счет повыщения точности позиционирования сварочного электрода. Поставленная цель достигается тем, что в сенсорной системе сварочного робота, содержащей блок управления роботом, свя занный своими выходами с источником высоковольтного напряжения и первым входом устройства согласования запитки электрода, второй вход которого связан с источНИКОМ сварочного тока, а выход подключен к сварочному электроду, блок выделения сигнала касания, входом связанный с источником высоковольтного напряжения, а выходом - со входом блока управления роботом, источник высоковольтного напряжения выполнен в виде последовательно соединенных инвертора, зарядного устройства и блока высоковольтных конденсаторов, при этом второй выход инвертора соединен с входом блока выделения сигнала касания, а выход блока высоковольтных конденсаторов соединен с третьим входом устройства согласования запитки электрода. На чертеже показана структурная схема сенсорной системы сварочного робота. Система содержит источник 1 высоковольтного напряжения, содержащий инвертор 2 напряжения, преобразующий постоянное напряжение в переменное заданной величины, зарядное устройство 3 высоковольтного конденсатора, выпрямляющее подаваемое на его вход переменное напряжение, блок 4 высоковольтных конденсаторов, накапливающих энергию разряда, блок 5 выделения сигнала касания, которое вырабатывает информационный сигнал наличия касания электродом детали и направляет его в устройство управления роботом, устройство 6 согласования запитки электрода, обеспечивающее электрическую развязку высоковольтного источника питания сенсорной системы и источника сварочного тока; электрод 7 сварочной горелки робота, являющийся, одновременно, щупом сенсорной системы сварочного робота. Устройство 6 согласования запитки электрода сварочного робота, включающее силовой управляемый переключатель, может быть выполнено как на элементах контактной, так и бесконтактной техники. Выход устройства 8 управления роботом связан с инвертором 2 источника 1 высоковольтного напряжения и устройством 6 согласования запитки электрода. Выход источника 9 сварочного тока связан с устройством б согласования запитки электрода. Устройство работает следующим образом. В зависимости от качества поверхности детали регулируется мощность искрового разряда. Для этого устанавливается требуемый уровень искрового напряжения изменением коэффициента обратной связи по напряжению в инверторе 2 напряжения и подбирается необходимая величина емкости накапливающего энергию разряда блока 4 высоковольтных конденсаторов. По сигналу устройства 8 управления включается источник 1 высоковольтного напряжения. Инвертор 2 напряжения вырабатывает переменное напряжение заданной величины и подает его на вход зарядного устройства 3 блока высоковольтных конденсаторов. Зарядное устройство 3 преобразует подаваемое на его вход напряжение в постоянный ток, которым производится заряд блока4 накапливающих энергию разряда высоковольтных конденсаторов. Устройство 6 согласования запитки электрода сварочного робота обеспечивает подачу искрового напряжения с выхода источника высоковольтного напряжения на электрод 7 сварочной горелки робота.

При сближении электрода с деталью до величины искрового промежутка в результате поисковых движений руки робота происходит электрический разряд между электродом 7 горелки робота и деталью. Блок 5 выделения сигнала касания вырабатывает информационный сигнал «Касание и подает его в устройство 8 управления роботом.

Робот японской фирмы «Shin Meiwa оснащен сенсорной системой на основе искрового разряда, в которой источник высокого напряжения вырабатывает переменное напряжение 400 В, 600 Гц.

Использование предлагаемой сенсорной системы сварочного робота, по сравнению с известной, позволяет повысить надежность работы сенсорной системы и ка чество сварки, за счет возможности регулирования параметров искрового разряда. Одновременно упрощаются требования к состоянию поверхности свариваемых деталей. Уменьщается потребляемая мощность, размеры и вес сенсорной системы за счет возможности устранения силового электрического переключателя, при этом появляется возможность использования сенсорной системы для зажигания и поддерживания электрической дуги, что расщиряет воз можности использования роботизированной электросварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЕРЕМЕННЫМ ТОКОМ | 2004 |

|

RU2249497C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1992 |

|

RU2047436C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| СПОСОБ ВОЗБУЖДЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469826C1 |

| Способ управления положением сварочной горелки и устройство для его осуществления | 1987 |

|

SU1544534A1 |

| Устройство для стабилизации сварочной дуги переменного тока | 1987 |

|

SU1458121A1 |

| Тренажер сварщика | 1989 |

|

SU1665342A1 |

| Тренажер для обучения навыкам ведения сварки | 1985 |

|

SU1295434A1 |

| Машина для точечной контактной конденсаторной микросварки ручным инструментом | 1978 |

|

SU737160A1 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

СЕНСОРНАЯ СИСТЕМА СВАРОЧНОГО РОБОТА, содержащая блок управления роботом, связанный своими выходами с источником высоковольтиого напряжения и первым входом устройства согласования запитки электрода, второй вход которого связан с источником сварочного тока, а выход подключен к сварочному электроду, блок выделения сигнала касания, входом связанный с источником высоковольтного напряжения, а выходом - с входом блока управления роботом, отличающаяся тем, что, с целью повышения качества сварки за счет повышения точности позиционирования сварочного электрода, источник высоковольтного напряжения выполнен в виде последовательно соединенных инвертора, зарядного устройства и блока высоковольтных конденсаторов, при этом второй выход инвертора соединен с входом блока выделения сигнала касания, а выход блока высоковольтных конденсаторов соединен с третьим входом устройства согласования запитки электрода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект японской фирмы «Hitachi Hitachi arc ruelding robot with sensor | |||

| Mr | |||

| Aross, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проспект японской фирмы «Shin Metjwa | |||

| Shin Meiwa Senserless Sensing system, 1979 (прототип). | |||

Авторы

Даты

1985-02-07—Публикация

1983-03-29—Подача