Изобретение относится к металлургии, в частности к сплавам на основе железа, точнее к конструкционным свариваемым сталям, используемым для сварных конструкций в строительстве и машиностроении, Наиболее близкой к предлагаемой по технической сущности является сталь, содержащая, мас.%:

Углерод0,10-0,17

Кремний0,15-0,50

Марганец1.0-1.6

Хром1.0-1,5

Молибден0,2-0,5

Никель1,6-2,3

Ванадий0.05-0,26

Азот0,010-0,030

Алюминий0.03-0,10

Ниобий0,03-0,20

Медь0,3-1,0

Церий0,005-0,03

ЖелезоОстальное

Однако она имеет неудовлетворительные свариваемость, пластичность и хладо- стойкость и не может быть использована для ответственных сварных конструкций, работающих при отрицательных температурах.

Целью изобретения является улучшение свариваемости и способности к формо- изменению в холодном состоянии, хладостойкости при сохранении прочности Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий,

2

О

СА О

v4

азот, алюминий, ниобий, медь и железо, дополнительно содержит титан и кальций при

следующем соотношениикомпонентов, мас.%:

Углерод0,09-0,15

Кремний0,15-0,6

Марганец1,0-1,9

Хром.0,5-1,0

Никель0,5-1,4

Молибден0,05-0,50

Ванадий0,02-0,10

Ниобий0,01-0,06

Титан0,005-0,08

Алюминий0,01-0,08

Азот0,008-0,020

Медь0,05г-0,40

Кальций0,001-0,01

ЖелезоОстальное При этом должны быть выполнены следующие соотношения:

1) С + Мп (6 + Si) 24 + Сг (5 + NI) 40 +

+ Cu (13 + V) 14 0,70;

2} 530 -415С + 90С2 - 35 Мп-30Cr-20Ni-10Mo 350;

3) Mb + V + (Ti - 3,4N ) 0,05 - 0.20.

Содержание углерода в выбранных пределах необходимо для обеспечения требуемого комплекса свойств (прочность, хладостойкость). При его содержании в мартенсите (бейните) менее 0,09% (с учетом части углерода, связанного в карбиды ниобия, ванадия и титана) не обеспечивается уровень Прочности (От 700-800 Н/мм2), а при содержании более 0,15% снижаются пластичность и хладостойкость стали.

Пределы содержания элементов, входящих в твердый раствор: марганца, хрома, молибдена и никеля, выбраны с целью обеспечения прокаливаемое™ стали и формирования структуры малоуглеродистого мартенсита (возможно, с долей бейнита). Кроме того, молибден вводится для снижения склонности стали к отпускной хрупкости, а никель - для повышения хладостой- кости стали. Увеличение содержания указанных элементов выше предлагаемого верхнего предела ухудшает пластичность и свариваемость стали.

Содержание марганца менее 1 %, хрома и никеля менее 0.5% каждого снижает про- каливаемость стали, приводит к формированию в структуре феррита, что отрицательно сказывается на прочностных свойствах и

хладостойкости. Снижение содержания молибдена ниже нижнего предела ш.чет склонность стали к отпускной хрупкости и приводит к охрупчиваемости при отпуске.

5Нижний предел содержания кремния

представляет собой необходимый минимум для раскисления стали, верхний предел содержания кремния (0,6%) обеспечивает упрочнение твердого раствора без ухудшения

0 хладостойкости.

Алюминий обеспечивает раскисленике стали, предотвращает угар вводимых титана и кальция. Минимально необходимое количество алюминия для раскисления составля5 ет 0,01%, увеличение его более 0,08% приводит к ухудшению технологичности при разливке, а также к образованию поверхностных дефектов.

Минимальное количество вводимой ме0 ди обеспечивает повышение коррозионной стойкости стали, а максимальное обусловлено предотвращением склонности к образованию поверхностных трещин.

Кальций обеспечивает модифицирова5 ние сульфидных включений, связывая серу в прочные соединения, что обеспечивает повышенную ударную вязкость и способность к формоизменению в холодном состоянии. Кроме того, образуемые кальцием отдельно,

0 а также комплексно с титаном, серой и углеродом (карбосульфиды) труднорастворимые включения способствуют измельчению зерна аустенита, тормозя его рост при нагреве под прокатку и в паузах между проходами,

5 что также улучшает ударную оязкость и хладостойкость стали.

Содержание кальция менее 0,001% не обеспечивает положительного влияния на указанные свойства, а повышение его со0 держания более 0,01% увеличивает загрязненность стали неметаллическими включениями и ухудшает пластичность и ударную вязкость.

Азот в предлагаемой стали входит в со5 став дисперсных частиц нитрида титана и карбонитрида ванадия. Нижний предел содержания азота обеспечивает минимально необходимую объемную долю дисперсных частиц нитрида титана. Увеличение содер0 жания азота более 0,020% способствует еще в жидком состоянии интенсивному образованию крупных (более 1 мкм) первичных частиц нитрида титзна, которые образуют скопления, что приводит к сниже5 нию ударной вязкости и хладостойкости.

Титан, в зависимости от его соотношения с азотом, выполняет в предлагаемой стали двоякую роль: при его содержании, не превышающем стехиометри еского соотношения,с азотом (ТК3.4Т), титан образует

дисперсные частицы (TIN), обеспечивающие измельчение зерна аустенита и улучшение вязкости стали за счет торможения роста аустенитного зерна при нагреве под прокатку и между проходами в цикле термодеформационной обработки. Минимальное содержание титана обусловлено получением достаточного количества (не менее 0,004 об.%) дисперсных частиц ( 0,02 мкм) нитрида титана.

Ванадий, ниобий и титан (при его содержании, превышающем стехиометрическое соотношение с эзотом:Т 3.4М) - карбидо- образующие элементы. Они введены с целью дисперсного упрочнения матрицы (низкоуглеродистого мартенсита или бейни- та). Кроме того, легирование указанными выше элементами (в первую очередь ниобием и титаном) обеспечивает управление процессом рекристаллизации аустенита в цикле термомеханической обработки.

Минимальное содержание ванадия и ниобия (0,02 и 0,01 %, соответствен но) и суммарное содержание V+IMb+(Ti-3,4N) выбраны с учетом их растворимости и необходимого содержания углерода в матрице для обеспечения необходимой доли упрочняющих частиц. Содержание ванадия более 0,10%, ниобия более 0,06%, гитана более 0,08% или суммарного содержания карби- дообразующих более 0,2% вызывает интенсивное дисперсное упрочнение, ухудшающее хладостойкость, пластичность и свариваемость.

Кроме указанных выше пределов содержания элементов и соотношений между ними для обеспечения требуемого комплекса механических и технологических характеристик необходимо выполнение еще двух соотношений:

r , Mn , Si , Сг , + 24 +-5 +

+ Щ+7 К4 ° 530-415С+90С2-35Мп--30Cr-20Ni-10Mo 350.

Выполнение первого соотношения обеспечивает удовлетворительную свариваемость и отсутствие склонности к холодным трещинам при сварке.

При превышении указанного соотношения ( 0,70) в околошовной зоне при сварке плавлением образуется мартенсит с высокой твердостью и возникают трещины в сварном соединении.

Второе соотношение представляет собой статистическую модель, описывающая влияние основных легирующих элементов на мартенситную точку МН(°С). При температуре Мн ниже 350°С в процессе мартенсит- ного превращения при термомехамичес- кой обработке не происходит самоо /ска мартенсита, что отрицательно отражается на уровне вязкости и хладостойкости тали

0 и может приводить к образованию тре цим. Граничной температурой, гарантирующей отсутствие трещин, является 350°С.

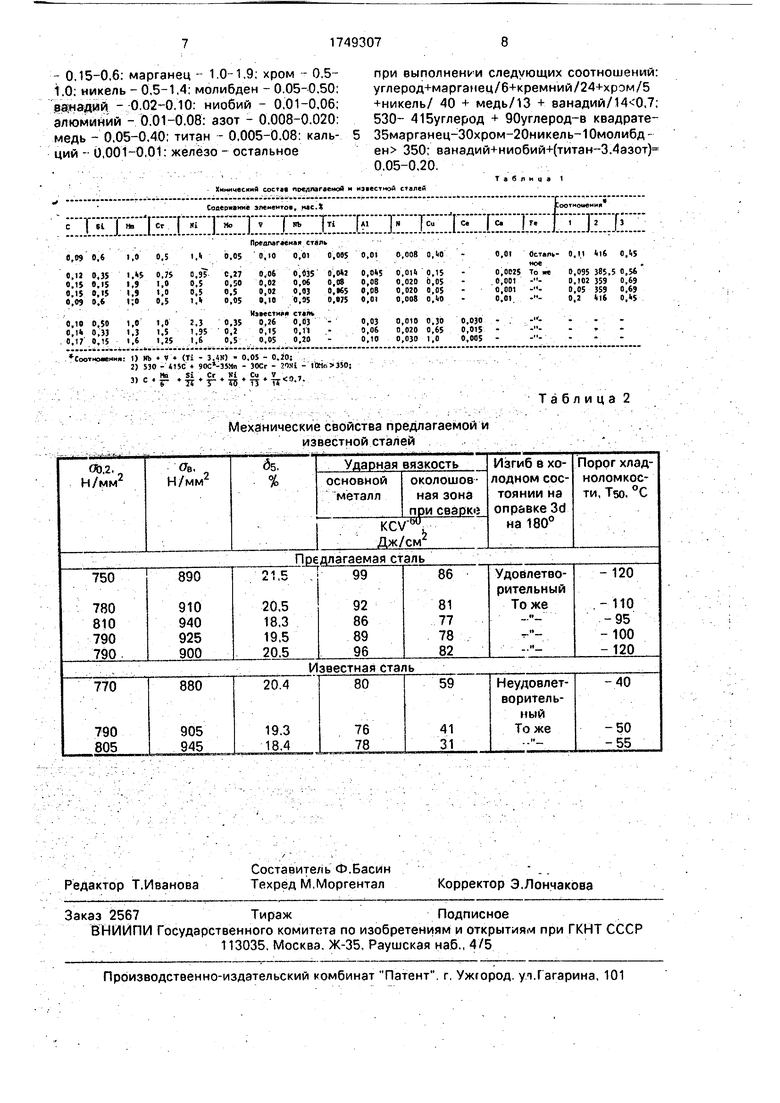

Пример. Сталь выплавляют в индукционной печи и разливают в слитки массой

5 25 кг. Слитки после нагрева до 1200°С куют на заготовки сечением 60x60 мм, которые подвергают горячей деформации за девять пропусков на лист толщиной 10 мм по схеме термомеханической обработки: температу0 ра нагрева 1200°С. температура окончания деформации 850°С, последеформационное охлаждение в воде, отпуск 650°С (2 ч).

Из полученных листов вырезают поперечные круглые пятикратные образцы для

5 испытания на статическое растяжение по ГОСТ 1497-84 и поперечные ударные образцы II типа для определения ударной вязкости по ГОСТ 9454-78 и порога хладноломкости Также проводят имитацию

0 термического цикла сварки по ГОСТ 23870- 79 с определением ударной вязкости в имитированной околошовной зоне

В табл.1 приведены составы предлагаемой и известной сталей, в табл 2 - их

5 механические свойства.

Как видно из полученных данных (см. табл. 2), предлагаемая сталь обеспечивает более высокий комплекс характеристик хладостойкости, свариваемости и способности

0 к формоизменению в холодном состоянии при сохранении прочности, что говорит о пригодности предлагаемой стали для изготовления сварных конструкций ответственного назначения, в том числе в северном

5 исполнении.

При одинаковом уровне прочностных свойств предлагаемая сталь содержит в среднем на 0,6% хрома и на 0,95% никеля меньше.

0 Формула изобретения

Сталь, содержащая углерод, кремний,

марганец, хром, никель, молибден, ванадий,

ниобий, алюминий, азот, м едь и железо, о тличагощаяся тем, что, с целью улучше5 ния свариваемости и способности к формоизменению в холодном состоянии, хладостойкости при сохранении прочности, она дополнительно содержит титан и кальций при следующем соотношении компонентов мас.%: углерод-0,09-0,15; кремний

- 0,15-0,6. марганец - 1 0-1,9, хром - 0,5- 1.0. никель - 0,5-1,4 молибден - 0.05-0,50, ванадий - 002-0.10- ниобий - 0.01-0,06, алюминий - 0.01-0.08: азот - 0.008-0.020 медь - 0.05-0.40; титан - 0,005-0.08 кальций - 0,001-0,01: железо - остальное

при выполнен и следующих соотношений: углерод+марганец/6+кремний/24- -хрэм/5 +никель/ 40 + медь/13 + ванадий/14 0,7, 530- 415углерод + 90углерод-в квадрате- 35марганец-ЗОхром-20никель-1 Омолибд- ен 350; ванадий+ниобий+(титан-3,4азот) 0,05-0.20

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2016127C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К52-К60, Х52-Х70, L360-L485 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2548536C1 |

Изобретение относится к области металлургии, в частности к высокопрочной свариваемой стали, предназначенной для сварных конструкций в строительстве и машиностроении. С целью повышения свариваемости, способности к формоизменению в холодном состоянии, хладостойкости при сохранении прочности сталь дополнительно содержит титан и кальций при следующем соотношении компонентов, мас.%: углерод 0.09-0,15, кремний 0,15-0,6. марганец 1,0- 1,9, хром 0,5-1,0, никель 0,5-1,4, молибден 0,05-0,50, ванадий 0,02-0,10, ниобий 0,01- 0,06, азот 0,008-0,020, алюминий 0,01-0,08 медь 0,05-0,40. титан 0.005-0.08, кальций 0,001-0.01, железо остальное. При выполнении следующих соотношений: угле- род+марганец/6+кремний/24+хром/5+ни кель/40ь медь/13+ванадий/14 0,70, 530- 415 углерод+90 углерод - 35 марганец - 20 никель - 10 молибден 350; ниобий+вана- дий+(титан - 3,4 азот)0,05-0,20. 2 табл. ел С

COOTI

1) Nb V « (Ti - 3.4N) - 0.05 - 0.20; 2) 530 - 415С 90Сг-Э5Мч - ЗОСг - Ж -

« . Механические свойства предлагаемой и известной сталей

Таблица 2

| Сталь | 1982 |

|

SU1059022A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-30—Подача