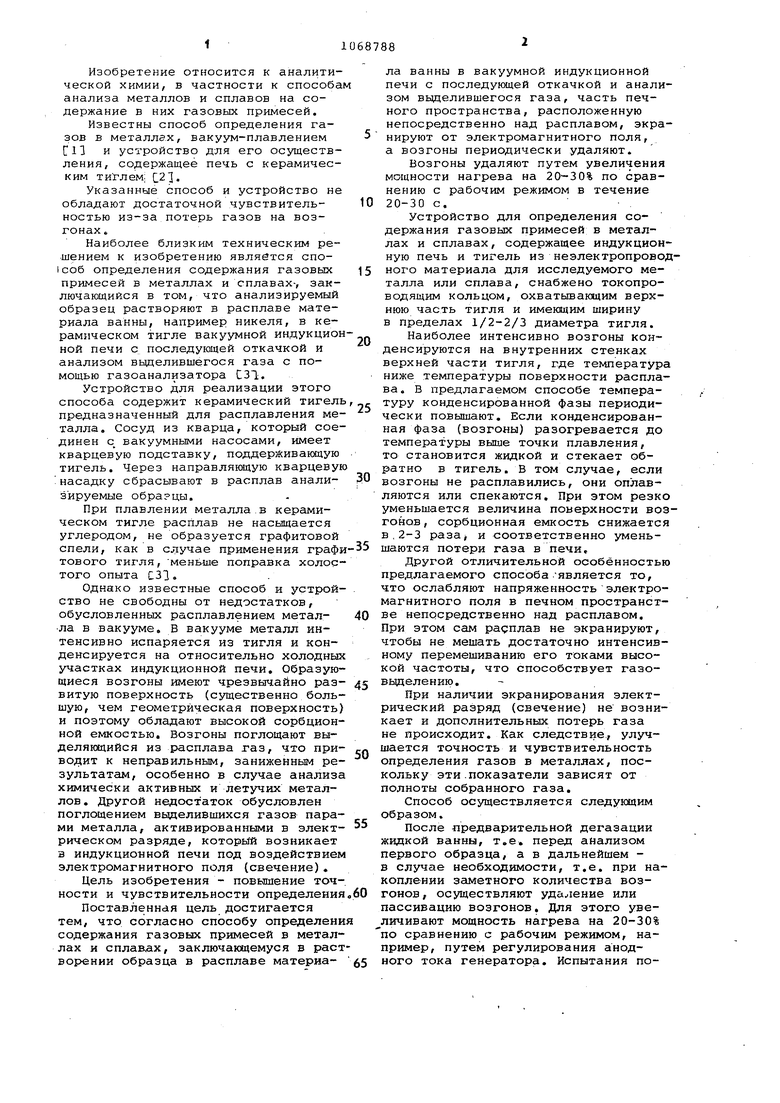

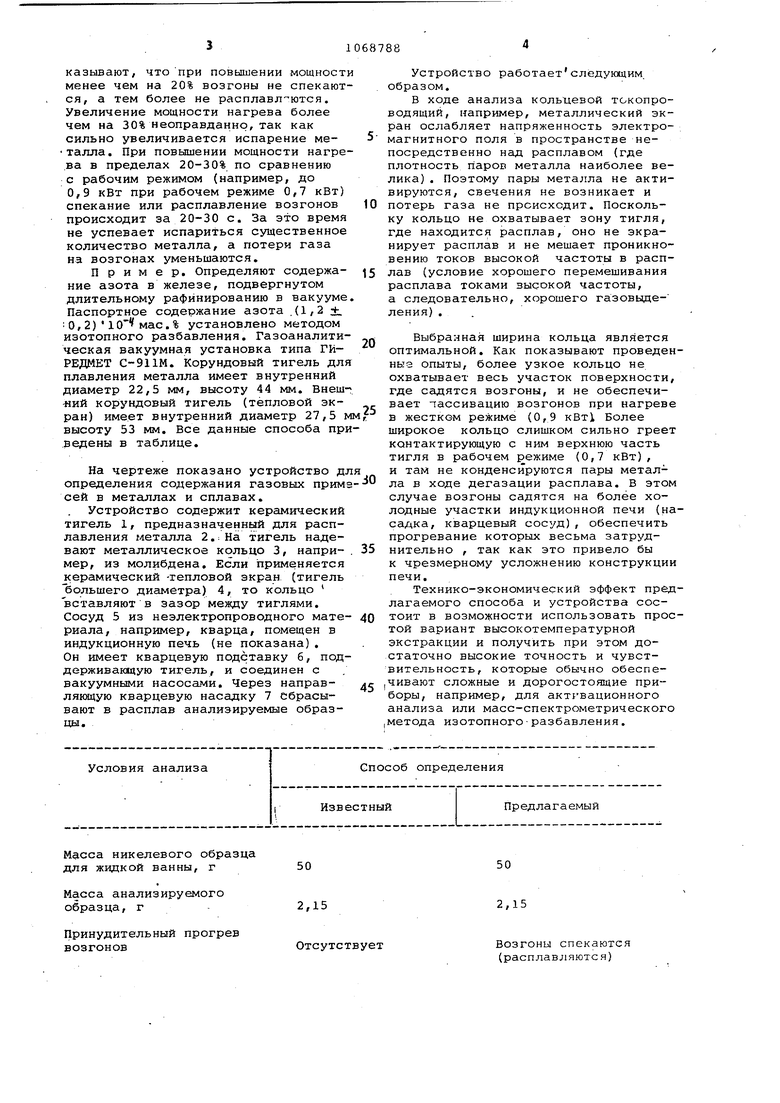

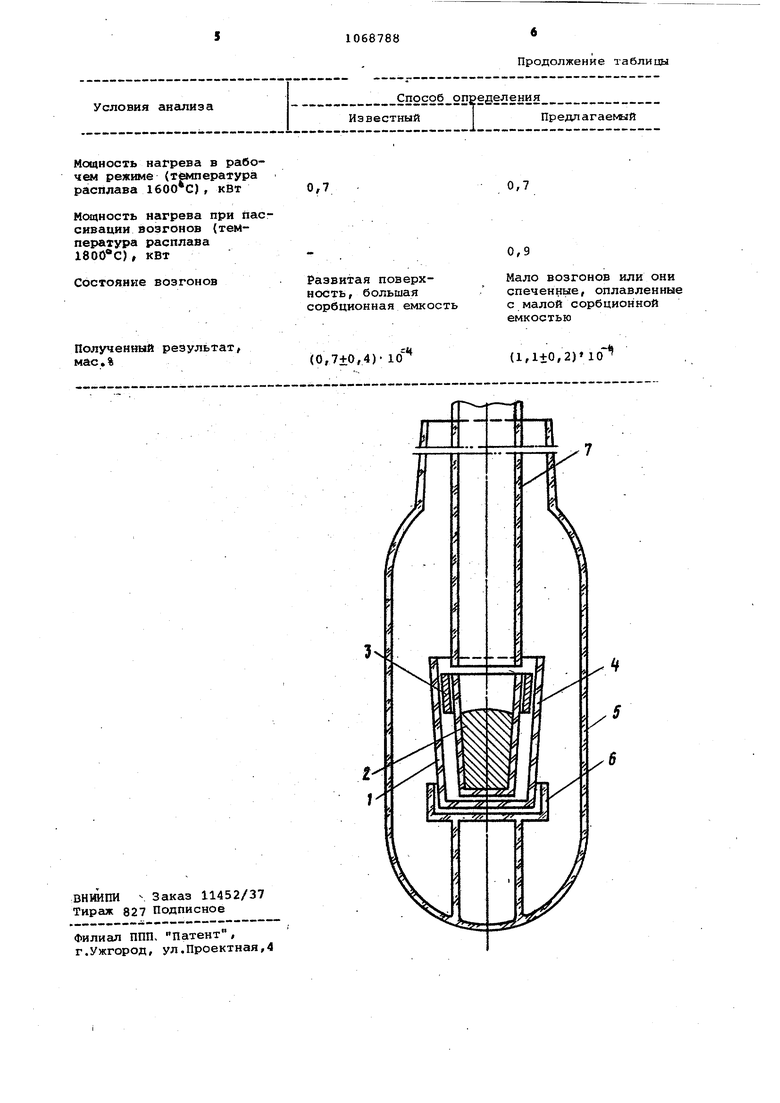

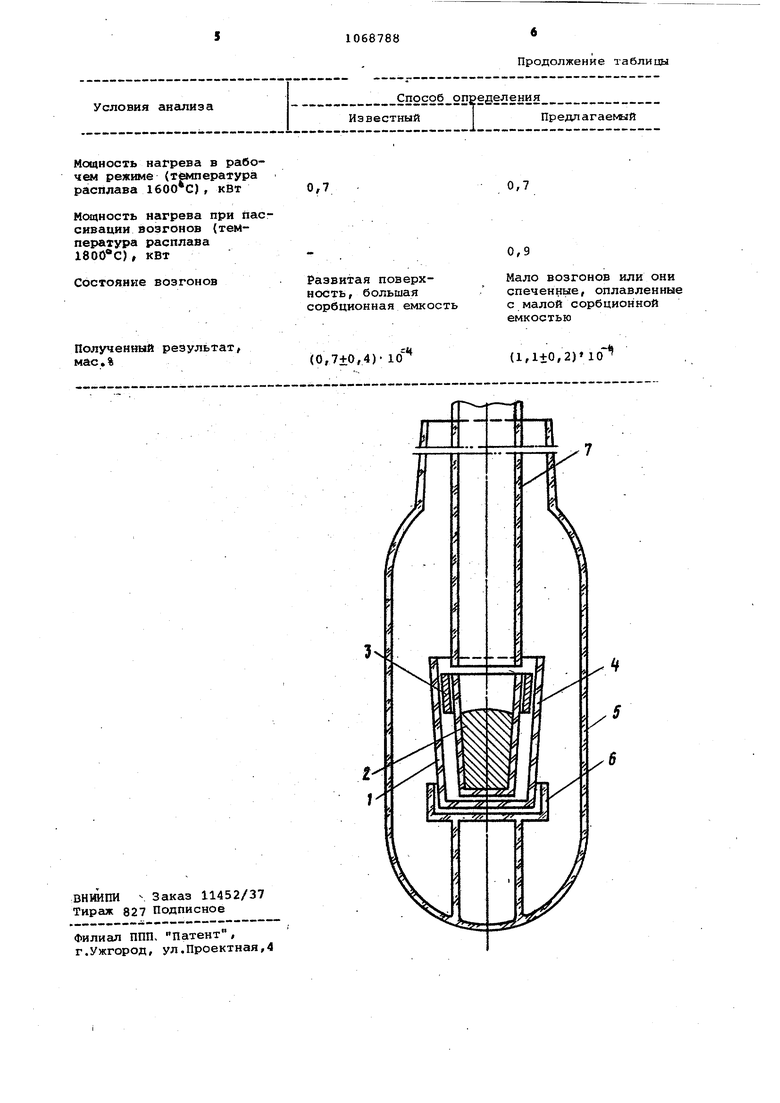

Изобретение относится к аналитической химии, в частности к способам анализа металлов и сплавов на содержание в них газовых примесей. Известны способ определения газов в металлах, вакуум-плавлением СИ и устройство для его осуществления, содержащее печь с керамическим т игл ем: 2 I, Указанные способ и устройство не обладают достаточной чувствительностью из-за потерь газов на возгонах. Наиболее близким техническим решением к изобретению является спо1соб определения содержания газовых примесей в металлах и сплавах-, заключающийся в том, что анализируемый образец растворяют в расплаве материала ванны, например никеля, в керамическом тигле вакуумной индукцион ной печи с последующей откачкой и анализом выделившегося газа с помощью газоанализатора С31, Устройство для реализации этого способа содержит керамический тигель предназначенный для расплавления металла. Сосуд из кварца, который соединен с вакуумными насосами, имеет кварцевую подставку, поддерживающую тигель. Через направляющую кварцевую насадку сбрасывают в расплав анализируемые обрарцы. При плавлении металла в керамическом тигле расплав не насыщается углеродом, не образуется графитовой спели, как в случае применения графи тового тигля, меньше поправка холостого опыта С31. Однако известные способ и устройство не свободны от недостатков, обусловленных расплавлением металла в вакууме. В вакууме металл интенсивно испаряется из тигля и конденсируется на относительно холодньк участках индукционной печи. Образующиеся возгоны имеют чрезвычайно развитую поверхность (существенно большую, чем геометрическая поверхность) и поэтому обладают высокой сорбционной емкостью. Возгоны поглощают выделяквдийся из расплава газ, что приводит к неправильным, заниженным результатам, особенно в случае анализа химически активных и летучих металлов . Другой недостаток обусловлен поглсяцением вьаделившихся газов парами металла, активированными в электрическом разряде, который возникает в индукционной печи под воздействием электромагнитного поля (свечение). Цель изобретения - повышение точности и чувствительности определения Поставленная цель достигается тем, что согласно способу определени содержания газовых примесей в металлах и сплавах, заключающемуся в раст ворении образца в расплаве материала ванны в вакуумной индукционной печи с последующей откачкой и анализом вьщелившегося газа, часть печного пространства, расположенную непосредственно над расплавом, экранируют от электромагнитного поля, а возгоны периодически удаляют. Возгоны удаляют путем увеличения мощности нагрева на 20-30% по сравнению с рабочим режимом в течение 20-30 с, Устройство для определения содержания газовых примесей в металлах и сплавах, содержащее индукционную печь и тигель из неэлектропроводного материала для исследуемого металла или сплава, снабжено токопроводящим кольцом, охватывающим верхнюю часть тигля и имеющим ширину в пределах 1/2-2/3 диаметра тигля. Наиболее интенсивно возгоны конденсируются на внутренних стенках верхней части тигля, где температура ниже температуры поверхности расплава. В предлагаемом способе температуру конденсированной фазы периодически повышают. Если конденсированная фаза (возгоны) разогревается до температуры выше точки плавления, то становится жидкой и стекает обратно в тигель. В том случае, если возгоны не расплавились, они оплавляются или спекаются. При этом резко уменьшается величина поверхности возгонов, сорбционная емкость снижается в,2-3 раза и соответственно уменьшаются потери газа в печи. Другой отличительной особенностью предлагаемого способа является то, что ослабляют напряженность электромагнитного поля в печном пространстве непосредственно над расплавом. При этом сам радплав не экранируют, чтобы не мешать достаточно интенсивному перемешиванию его токами высокой частоты, что способствует газовьщелению. При наличии экранирования электрический разряд (свечение) не возникает и дополнительных потерь газа не происходит. Как следствие, улучшается точность и чувствительность определения газов в металлах, поскольку эти. показатели зависят от полноты собранного газа. Способ осуществляется следующим образом. После предварительной дегазации жидкой ванны, т.е. перед анализом первого образца, а в дальнейшем в случае необходимости, т.е. при накоплении Зс1метного количества возгонов, осуществляют или пассивацию возгонов. Для этого уве личивают мощность нагрева на 20-30% по сравнению с рабочим режимом, например, путем регулирования анодного тока генератора. Испытания поназывают, что при повьлиении мощност менее чем на 20% возгоны не спекают ся, а тем более не расплавляются. Увеличение мощности нагрева более чем на 30% неоправданно, так как сильно увеличивается испарение металла. При повышении мощности нагре .ва в пределах 20-30% по сравнению с рабочим режимом (например, до 0,9 кВт при рабочем режиме 0,7 кВт) спекание или расплавление возгонов происходит за 20-30 с. За это время не успевает испариться существенное количество металла, а потери газа на возгонах уменьшаются. Пример. Определяют содержание азота в железе, подвергнутом длительному рафинированию в вакууме Паспортное содержание азота ,(1,2 +. :0,2)10 мае.% установлено методом изотопного разбавления. Газоаналитическая вакуумная установка типа ГИРЕДМЕТ С-911М. Корундовый тигель дл плавления металла имеет внутренний диаметр 22,5 мм, высоту 44 мм. Внеш-НИИ корундовый тигель (тепловой экран) имеет внутренний диаметр 27,5 м высоту 53 мм. Все данные способа пр ведены в таблице. На чертеже показано устройство д определения содержания газовых прим сей в металлах и сплавах. Устройство содержит керамический тигель 1, предназначенный для расплавления металла 2. На тигель надевают металлическое кольцо 3, например, из молибдена. Если применяется керамический -тепловой экран (тигель большего диаметра) 4, то кольцо вставляют в зазор между тиглями. Сосуд 5 из неэлектропроводного материала, например, кварца, помещен в индукционную печь (не показана). Он имеет кварцевую подставку б, поддерживающую тигель, и соединен с вакуумными насосами. Через направляющую кварцевую насадку 7 сбрасывают в расплав анализируемые образцы. Устройство работаетследующим, образом. В ходе анализа кольцевой токопроводящий, например, металлический экран ослабляет напряженность электромагнитного поля в пространстве непосредственно над расплавом (где плотность паров металла наиболее велика) . Поэтому пары металла не активируются, свечения не возникает и потерь газа не происходит. Поскольку кольцо не охватывает зону тигля, где находится расплав, оно не экранирует расплав и не мещает проникновению токов высокой частоты в расплав (условие хорошего перемешивания расплава токами высокой частоты, а следовательно, хорошего гаэовыделения). Выбранная ширина кольца является оптимальной. Как показывают проведенные опыты, более узкое кольцо не охватывает весь участок поверхности, где садятся возгоны, и не обеспечивает пассивацию возгонов при нагреве в жестком режиме (0,9 кВт Более широкое кольцо слишком сильно греет контактирующую с ним верхнюю часть тигля в рабочем режиме (0,7 кВт), и там не конденсируются пары металла в ходе дегазации расплава. В этом случае возгоны садятся на более холодные участки индукционной печи (насадка, кварцевый сосуд), обеспечить прогревание которых весьма затруднительно , так как это привело бы к чрезмерному усложнению конструкции печи. Технико-экономический эффект предлагаемого способа и устройства состоит в возможности использовать простой вариант высокотемпературной экстракции и получить при этом достаточно высокие точность и чувствительность, которые обычно обеспеЧивают сложные и дорогостоящие приборы, например, для актгвационного анализа или масс-спектрометрического метода изотопного-разбавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения газов в сорбционно-активных металлах и сплавах | 1980 |

|

SU940028A1 |

| Устройство для высокотемпературнойэКСТРАКции гАзОВ из МЕТАллОВ иСплАВОВ | 1979 |

|

SU842528A1 |

| Способ определения концентрации кислородосодержащих примесей в расплаве LiF-BeF2 и боксированная установка для его осуществления | 2023 |

|

RU2819786C1 |

| Способ определения содержанияКиСлОРОдА B СОРбциОННО-АКТиВНыХМЕТАллАХ | 1979 |

|

SU800842A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2521744C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВО-КАЛЬЦИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035520C1 |

| Способ определения содержания кис-лОРОдА B гАфНии и СплАВАХ HA ЕгООСНОВЕ | 1979 |

|

SU834477A1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

1. Способ определения содержания газовых примесей в металлах и сплавах, заключающийся в растворении образца-В расплаве материала ванны в вакуумной индукционной печи с последующей откачкой и анализом вщделившегоая-таза, отличающийс я тем, что, с целью повышения точности и.чувствительности определения, част;ь печного пространства, расположенную непосредственно над расплавом, экранируют-от электрсялагнитного поля, а возгоны периодически удаляют . 2.: Способ по п. 1, отличающийся тем, что возгоны удаляют пуг&4 увел({чения мощности нагрева на 20-30% по сравнению с рабочим режимом в течение 20-30 с. 3. Устройство для определения содержания газовых примесей в металлах § и сплавах, содержащее индукционную печь и тигель из неэлектропроводногоС материала для исследуемого металла или сплава, отличающееся тем, что оно снабжено токопроводящим кольцсял, охватывающим верхнюю часть тигля и имеющим ширину в пределах 1/2-2/3 диаметра тигля. О эо эо 00

Масса никелевого образца для жидкой ванны, г

Масса анализируемого образца, г

Принудительный прогрев возгонов

50

2,15

Возгоны спекаются (расплавляются)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Туровцева З.й | |||

| и др | |||

| Анализ газов в металлах | |||

| М-п, изд-во АН СССР, 1959, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Техника металлургического эксперимента | |||

| М., -Металлургия, 1979, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Определение углерода в ниобии и тантале методом окислительного плавления в вакууме | |||

| - Заводская лаборатория, 1970, т | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1984-01-23—Публикация

1982-07-19—Подача