О9 00 00

оо

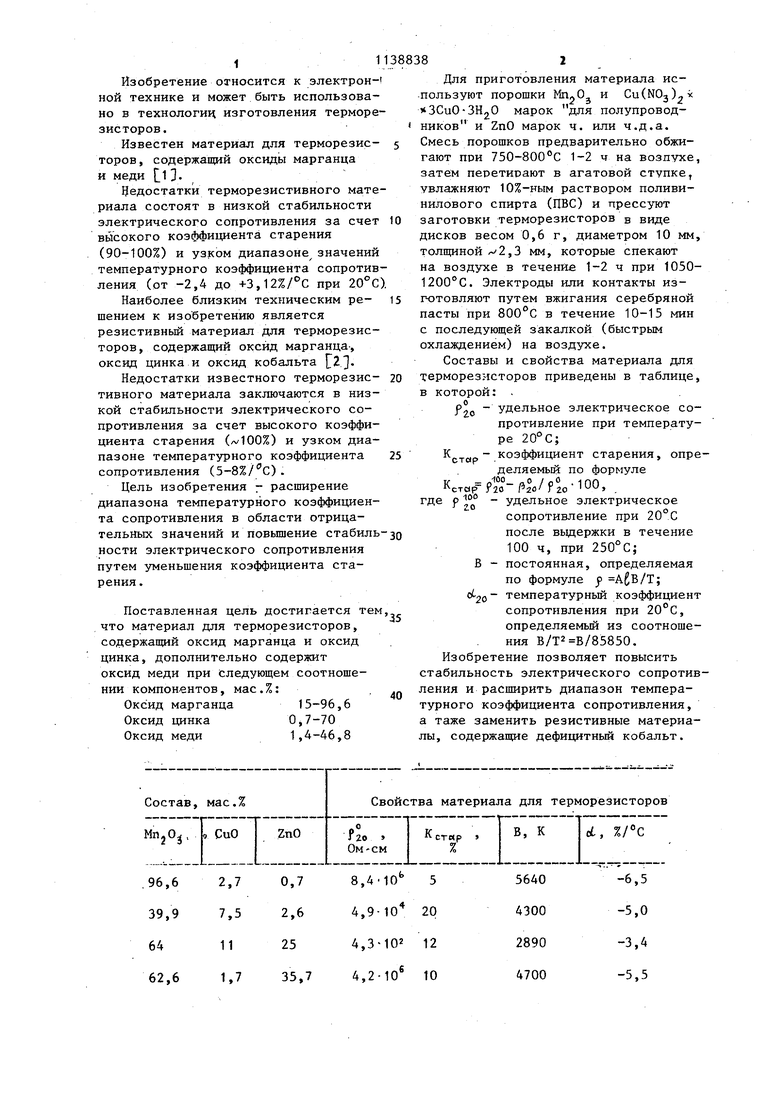

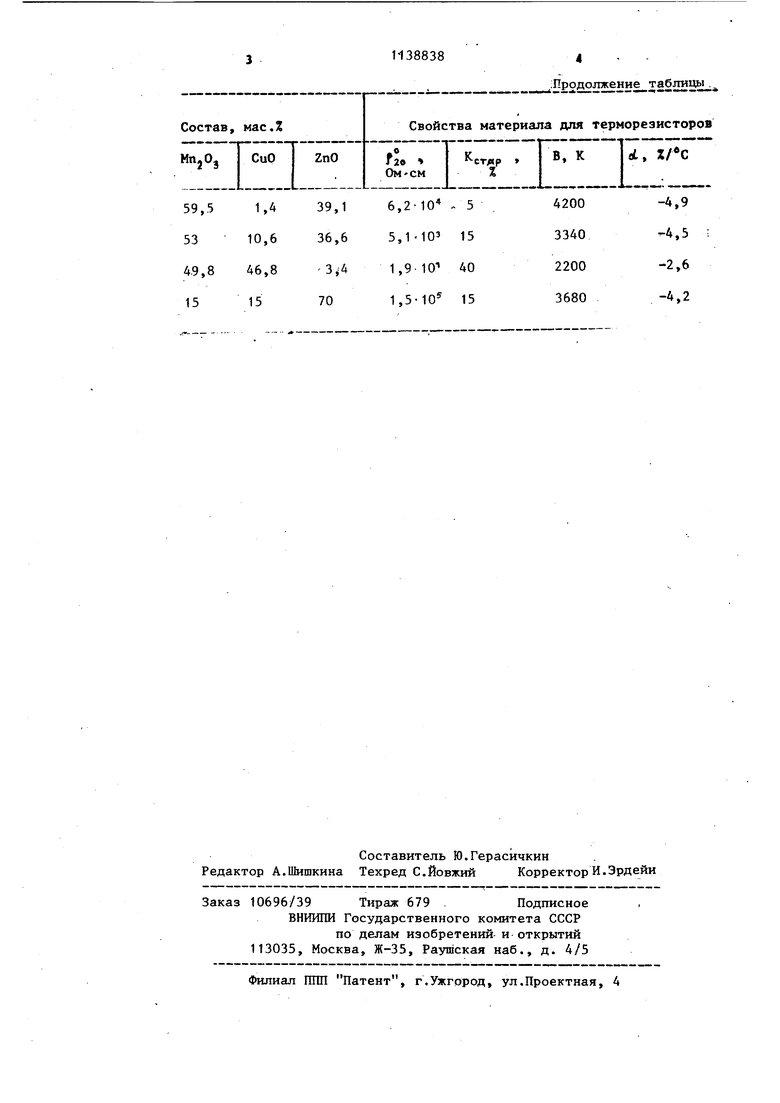

00 Изобретение относится к электронной технике и может быть использовано в технологии изготовления терморе зисторов. Известен материал для терморезисторов, содержащий оксиды марганца и меди 1 . Недостатки терморезистивного мате риала состоят в низкой стабильности электрического сопротивления за счет высокого коэффициента старения (90-100%) и узком диапазоне значений температурного коэффициента сопротив ления (от -2,4 до +3,12%/С при 20°С Наиболее близким техническим решением к изобретению является резистивный материал для терморезисторов, содержащий оксид марганца-, оксид цинка и оксид кобальта 2. Недостатки известного терморезистивного материала заключаются в низкой стабильности электрического сопротивления за счет высокого коэффициента старения (/100%) и узком диапазоне температурного коэффициента сопротивления (5-8%/ с). Цель изобретения г расширение диапазона температурного коэффициента сопротивления в области отрицательных значений и повышение стабиль ности электрического сопротивления путем уменьшения коэффициента старения . Поставленная цель достигается те что материал для терморезисторов, содержащий оксид марганца и оксид цинка, дополнительно содержит оксид меди при следующем соотношении компонентов, мае.%: Оксид марганца 15-96,6 Оксид цинка 0,7-70 Оксид меди 1,4-46,8 8 Для приготовления материала используют порошки , и Cu(NO,)тх . SCuO-SHjO марок для полупроводи ZnO марок ч. или ч.д.а. НИКОВ Смесь порошков предварительно обжигают ПРИ 750-800°С 1-2 ч на воздухе, затем перетирают в агатовой ступке, увлажняют 10%-ным раствором поливинилового спирта (ПВС) и прессуют заготовки терморезисторов в виде дисков весом 0,6 г, диаметром 10 мм, толщиной 2,3 мм, которые спекают на воздухе в течение 1-2 ч при 10501200 С. Электроды или контакты изготовляют путем вжигания серебряной пасты при 800°С в течение 10-15 мин с последующей закалкой (быстрым охлаждением) на воздухе. Составы и свойства материала для терморезисторов приведены в таблице, в которой: . f 20 удельное электрическое сопротивление при температуре 20°С; cTcip коэффициент старения, определяемый по формуле K,,«p f2o-P20/P2o-I00, , удельное электрическое где р сопротивление при 20°С после вьщержки в течение 100 ч, при 250°С; В - постоянная, определяемая по формуле р АЙВ/Т; d-2Q - температурный коэффициент сопротивления при 20°С, определяемый из соотношения В/Т2 В/85850. Изобретение позволяет повысить стабильность электрического сопротивления и расширить диапазон температурного коэффициента сопротивления, а таже заменить резистивные материалы, содержащие дефицитный кобальт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полупроводниковый наноструктурированный керамический материал | 2021 |

|

RU2761338C1 |

| МАТЕРИАЛ ДЛЯ ТЕРМОРЕЗИСТОРОВ С ОТРИЦАТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ | 1992 |

|

RU2042220C1 |

| Терморезистивный композиционный материал | 1981 |

|

SU1008803A1 |

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ПОЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259334C2 |

| ТЕРМОРЕЗИСТИВНЫЙ МАТЕРИАЛ | 1986 |

|

SU1402167A1 |

| Материал для терморезисторов с отрицательным температурным коэффициентом сопротивления | 1981 |

|

SU951414A1 |

| Терморезистивный материал | 1981 |

|

SU995130A1 |

| Резистивная паста | 1982 |

|

SU1103294A1 |

| Способ изготовления тонкопленочных терморезисторов | 1982 |

|

SU1105946A1 |

| ТЕРМОРЕЗИСТИВНЫЙ МАТЕРИАЛ | 1986 |

|

SU1382277A1 |

МАТЕРИАЛ ДЛЯ ТЕРМОРЕЗИСТОРОВ, содержащий оксид марганца и оксид цинка, отличающи йс я тем, что, с целью расширения диапазона температурного коэффициента сопротивления в области отрицательных значений и повьшения стабильности электрического сопротивления путем уменьшения коэффициента старения, он дополнительно содержит оксид меди при следующем соотношении компонентов, мас.%: Оксид марганца 15-96,6 Оксид цинка 0,7-70 Оксид меди 1,4-46,8

5

-6,5

5640 20 4300 -5,0 2890 -3,4 12 4700 -5,5

10

,:Продолжение таблицы,

at, Zrc

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шефтель И.Т | |||

| Терморезисторы | |||

| М., 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3652463, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-02-07—Публикация

1982-06-18—Подача