Изобретение относится к электронной технике и может быть использовано в технологии получения терморезистивного материала для изготовления терморезисторов.

Цель изобретения повышение удельного электрического сопротивления и терморезистивного коэффициента сопротивления (ТКС) терморезистивного материала при 200оС, что позволяет расширить диапазон рабочих температур терморезисторов, работающих на переменном токе, изготовленных на основе этого материала.

Отношение между реактивным сопротивлением терморезистора, обусловленным геометрической емкостью терморезистора, и его активным сопротивлением определяется величиной удельной проводимости σ и величиной абсолютной диэлектрической проницаемости εa резистивного материала, а также частотой протекающего через терморезистор переменного тока. Использование в составе терморезистивного материала определенного количества оксида кобальта Со3О4 приводит к резкому повышению ТКС и увеличению на несколько порядков удельной проводимости σ, составляя без изменения абсолютную диэлектрическую проницаемость εa терморезистивного материала, в результате чего ослабляется шунтирующее действие на ТКС терморезистивного материала реактивного сопротивления и повышается отношение активного и реактивного сопротивлений σ/εa а терморезистивного материала.

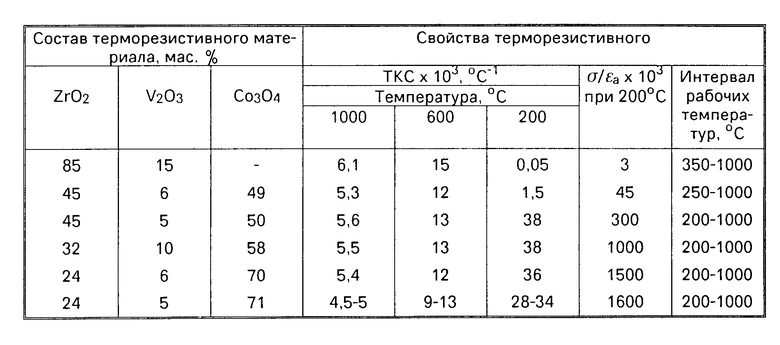

Для получения терморезистивного материала приготовили несколько смесей, составы и свойства которых приведены в таблице.

Терморезистивный материал получали путем смешивания порошков оксида циркония ZrO2, оксида иттрия V2O3 и оксида кобальта Со3O4 в шаровой мельнице, пластифицирования порошков этих оксидов раствором поливинилового спирта, прессования полученной смеси при удельном давлении 1000 кг/см2 и спекания в электропечи в воздушной среде при 1350 ± 50оС образцов, каждый из которых имел форму диска ⊘ 10 мм и толщиной 2 мм, с последующим нанесением на них электродов вжиганием серебряной пасты при 850оС.

Изобретение позволяет повысить удельное электрическое сопротивление и ТКС терморезистивного материала при 200оС и дает возможность расширить диапазон рабочих температур изготовленных на основе этого материала терморезисторов, работающих на переменном токе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОРЕЗИСТИВНЫЙ МАТЕРИАЛ | 1986 |

|

SU1382277A1 |

| Материал для терморезисторов с отрицательным температурным коэффициентом сопротивления | 1981 |

|

SU951414A1 |

| Материал для термисторов | 1981 |

|

SU945909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕРМОРЕЗИСТОРА | 1996 |

|

RU2133514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОРАЗМЕРНОЙ СИСТЕМЫ ДАТЧИКА ФИЗИЧЕСКИХ ВЕЛИЧИН С ЗАДАННЫМ ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2554083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2000 |

|

RU2208256C2 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| Материал для терморезисторов | 1982 |

|

SU1138838A1 |

| СТЕКЛО ДЛЯ СИТАЛЛОЦЕМЕНТА | 1994 |

|

RU2069199C1 |

| Полупроводниковый наноструктурированный керамический материал | 2021 |

|

RU2761338C1 |

Изобретение относится к электронной технике и может быть использовано при изготовлении терморезисторов. Цель изобретения повышение удельного электрического сопротивления и терморезистивного коэффициента сопротивления при температуре 200°С. Для этого в материале, содержащем, мас. оксид циркония 24 45, оксид иттрия 5 10, в качестве оксида металла использован оксид кобальта в количестве 50 70 мас. Использование в составе терморезистивного материала определенного количества CO3O4 на несколько порядков увеличивает удельную проводимость, оставляя без изменения абсолютную диэлектрическую проницаемость терморезистивного материала. В результате повышается отношение активного и реактивного сопротивлений терморезистивного материала. 1 табл.

ТЕРМОРЕЗИСТИВНЫЙ МАТЕРИАЛ, содержащий оксид циркония, оксид иттрия и оксид металла, отличающийся тем, что, с целью повышения удельного электрического сопротивления и температурного коэффициента сопротивления при температуре 200oС, он содержит в качестве оксида металла оксид кобальта при следующем соотношении компонентов, мас.

Оксид циркония 24 45

Оксид иттрия 5 10

Оксид кобальта 50 70

| Патент Великобритании N 1093073, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1986-04-01—Подача