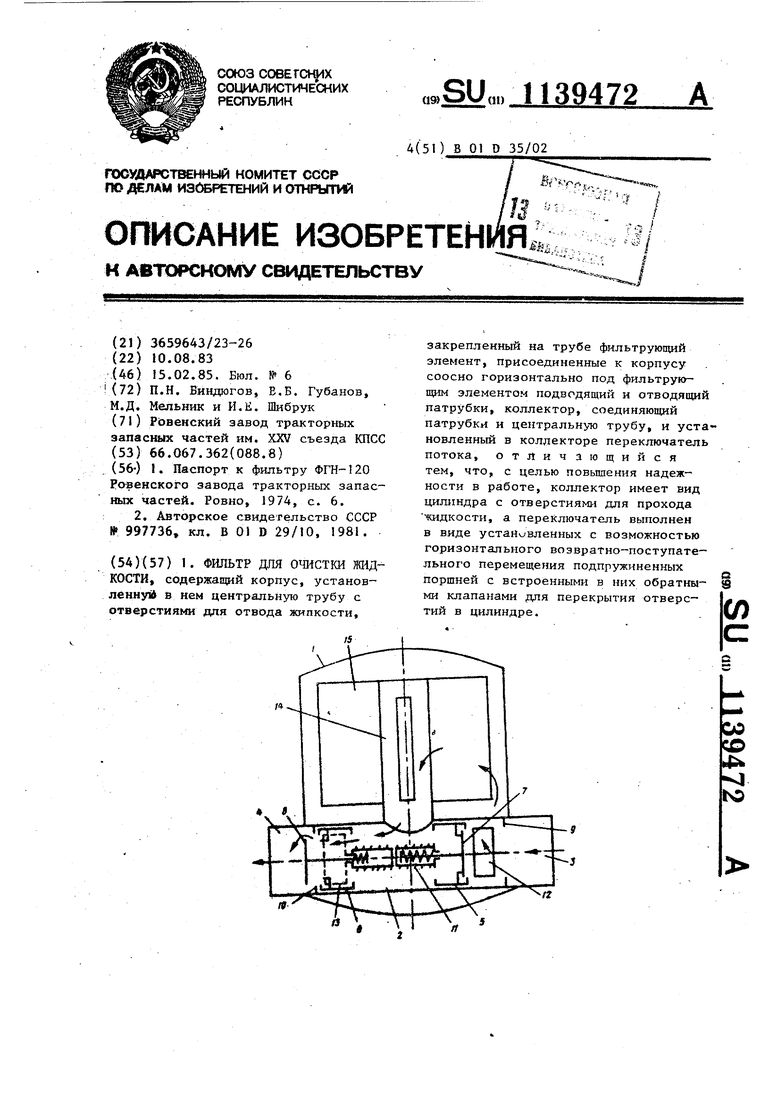

Изобретение относится к фильтровальной технике, предназначенной для очистки жидкости от примесей и используемой в реверсивных системах трубопроводов во всех отраслях народного хозяйства, например для очистки нефтепродуктов. Известны серийно выпускаемые фил тры для -очистки жидких углеводородных топлив и антифризов ФГН-120, ФГН-60, ФГН-30, предназначенных, для использования S обычных системах трубопроводов ГО Использование их в реверсивных системах возможно лишь при условии установки двух фильтров или проклад ки дополнительных трубопроводов, что экономически нецелесообразно. Наиболее близким техническим решением к изобретению является фильт для очистки жидкости, содержащий корпус, установленную в нем централ ную трубу с отверстиями для отвода жидкости, закрепленный на трубе фил трующий элемент. Патрубки для подво да и отвода жидкости расположены по горизонтально оси под фильтрующим элементом. Центральная труба соединена с патрубками при помощи коллектора, выполненного в виде тройника через обратный клапан. Переключение направления потока осуществляется перемещением полого перфорирован- кого цилиндраI разделенного перегородкой на две полости в направляющих коллектора .21 . Недостатком известноро фильтра является то, что при перемещении цилиндра в коллекторе входная по- лость фильтра соединяется посредст-вом отверстий в цилиндре, находящихся справа И слева от перегородки с выходным патрубком, что приводит к попаданию неотфильтрованной жидкости в вьрсодной патрубок минуя фильтроэлемент, а в фильтрах с большой пропускной способностью значительно возрастают габариты фил.тра по высоте из-за больших проходных сечений обратного клапана и отводов, соединяющих центральную трубу с патрубками. Для уплотнения перфорированного цилиндра в коллекторе требуется установка шести уплотнительных элементов на цилиндре или ч тырех в коллекторе, что приводит к значительному увеличению сил трения и в особенности при низких температурах. Цель изобретения - повышение надежности в работе, особенно при низких температурах и давлениях, а также снижение материалоемкости за счет уменьшения габаритов корпуса и повышения качества очистки. Поставленная цель достигается тем, что в фильтре для очистки жидкости, содержащем корпус, установленную в нем центральную трубу с Отверстиями для отвода жидкости, закрепленный на трубе фильтруювщй элемент, присоединенные к корпусу соосно горизонтально под фильтрующим элементом подводящий и отводящий патрубки, коллектор, соединяющий патрубки и центральную трубу, и установленный в коллекторе переключатель потока, коллектора имеет вид цилиндра с отверстиями для прохода жидкости, а переключатель выполнен в виде установленных с возможностью горизонтального возвратно-поступательного перемещения подпружиненных поршней с встроенными в них обратными клапанами для перекрытия отверстий в цилиндре. На чертеже представлен продольный разрез фильтра при подаче жидкости в правый патрубок. Фильтр для очистки жидкости состоит из корпуса 1, цилиндра 2 с патрубками 3 и 4, в котором перемещаются пустотелые поршни 5 и 6. В каждом поршне установлен обратный клапан 7и 8. В исходном положении поршни к упорам 9 и 10 поджимаются пружинами 1 1 . В цилиндре имеются пропускные окна 2 и 13 дпя соединения внутренних полостей корпуса фильтра и цилиндра. На центральной трубе 14 установлен фильтроэлемент 15. Фильтр работает следующим образом, Б исходном положении все каналы, соединяющие патрубки с корпусом фильтра, перекрыты. Поршни 5 и 6 поджаты пружиной II к упорам 9 и 10, 8этом положении обратные клапаны закрыты. При подаче жидкости в правый патрубок 3 поршень 5 перемещается влево до упора. Жидкость через окна 12 цилиндра поступает в корпус фильтра 1 и далее через фильтроэле- мент 15, центральную трубу 14 в по3 11394 лость цшшндра между поршнями и через открытый обратный клапан 8 в левый патрубок 4. При прекращении подачи жидкости клепай 8 закрывается, поршень 5 подs действием пружины 11 возвращается в исходное положение. Аналогично срабатывает механизм при подаче жидкости в левый патрубок. 724 Использование фильтра для очистки жидкости в реверсивных системах трубопроводов исключает попадание неочищенной жидкости из подводящего в отводящий патрубок минуя фильтроэлемент. Надежность конструкции в работе обеспечивается уменьшением количества подвижных уплотнительных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Унифицированный фильтр для очистки жидкости | 1985 |

|

SU1281284A1 |

| Унифицированный фильтр для очистки жидкости | 1984 |

|

SU1176921A1 |

| Фильтр для очистки жидкости | 1989 |

|

SU1699523A1 |

| УСТРОЙСТВО ДЛЯ БАЙПАСНОГО РЕГУЛИРОВАНИЯ ТУРБИНЫ И РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ В ДИЗЕЛЕ С ТУРБОНАДДУВОМ | 1999 |

|

RU2159340C1 |

| Фильтр для очистки жидкости | 1981 |

|

SU997736A1 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1997 |

|

RU2122884C1 |

| Устройство для отвода газа из затрубного пространства нефтяной добывающей скважины | 2019 |

|

RU2713062C1 |

| МЕМБРАННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2010 |

|

RU2443457C2 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ ЖИДКИХ НЕФТЕПРОДУКТОВ | 2016 |

|

RU2618759C1 |

1. ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ, содержащий корпус, установленнуЛ в нем центральную трубу с отверстиями для отвода жипкости. закрепленный на трубе фильтрующий элемент, присоединенные к корпусу соосно горизонтально под фильтрующим элементом подводящий и отводящий патрубки, коллектор, соединяющий патрубки и центральную трубу, и установленный в коллекторе переключатель потока, отличающийся тем, что, с целью повьшения надежности в работе, коллектор имеет вид цилиндра с отверстиями для прохода жидкости, а переключатель выполнен в виде установленных с возможностью горизонтального возвратно-поступательного перемещения подпружиненных порщней с встроенными в них обратными клапанами для перекрытия отверс(О тий в цилиндре. ОР I;D

| ) t | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Ровно, 1974, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-15—Публикация

1983-08-10—Подача