Изобретение относится к химическому машиностроению, а именно к устройствам для смешивания и дозированной выгрузки вязких материалов, главным образом термореактивных полимерных материалов.

По основному авт. св. № 997782 известно устройство для смешивания вязких материалов, содержащее корпус, внутри которого размеш,ен вал с перемешиваюш,им органом, патрубки загрузки и выгрузки, поршень и привод. Причем перемешивающий орган выполнен в виде винтового упругого элемента, наружный диаметр которого равен внутреннему диаметру корпуса, а внутренний - наружному диаметру внутреннего упругого элемента, внутренний диаметр которого равен диаметру вала. Кроме того, поршень соединен с валом, а вал выполнен полым 1

Существенным недостатком устройства является относительно низкая производительность процесса перемешивания, обуславливающая длительный цикл приготовления материала с заданной степенью гомогенизации. Это объясняется тем, что перемешивающий орган выполнен в виде двух винтовых упругих элементов с взаимно обратны.м направлением навивки, концы которых закреплены на поршне и торце валаь При совместном вращении поршня с валом достигается перемешивание материала. При этом винтовые упругие элементы выполняют по характеру работы функции транспортирующих шнеков, обеспечивающих принудительную . циркуляцию материала в рабочей полости устройства путем его перемещения вдоль стенок корпуса и в обратном направлении в области центрального вала. Перемещивание матернала достигается как на стыке двух потоков с взаимно обратным направлением основного перемещения, так и непосредственно на контактирующих с материалом поверхностях винтовых элементов в результате сдвиговых усилий, возникающих при перемещении контактирующих поверхностей относительно материала при вращении винтовых элементов. Конструкция устройства с вышеописанной схемой перемешивания требует сравнительно большого времени для обеспечения высокой степени гомогенизации многокомпонентной вязкой системы, что имеет принципиальное значение при приготовлении термореактивных полимерных смесей с ограниченным временем жизнеспособности типа герметиков, компаундов и т. п. Это связано с ламинарным режимом течения материалов как в основном его потоке при перемещении винтовыми упругими элементами, так и на их контактирующих поверхностях. При этом зона турбулизации смещиваемого материала обеспечивающая наилучщие условия для смешивания, возникает только в области сопряжения внешнего и внутреннего основных потоков.

Цель изобретения - повышение эффективности перемешивания вязкого материала. Указанная цель достигается тем, что в устройстве для смешивания вязких материалов на наружных и внутренних кромках винтовых упругих элементов выполнены с постоянным шагом радиальные прорези, причем прорези на внутренних кромках смещены относительно прорезей на наружных кромках на величину, равную половине шага, длина прорезей Слределяется соотношениемB k(Rj-Rj), где - -длина прорезей;

К - коэффициент пропорциональности, равный 0,5-0,7;

RjH R-j-соответственно наружный и внутренний радиусы винтового упругого элемента.

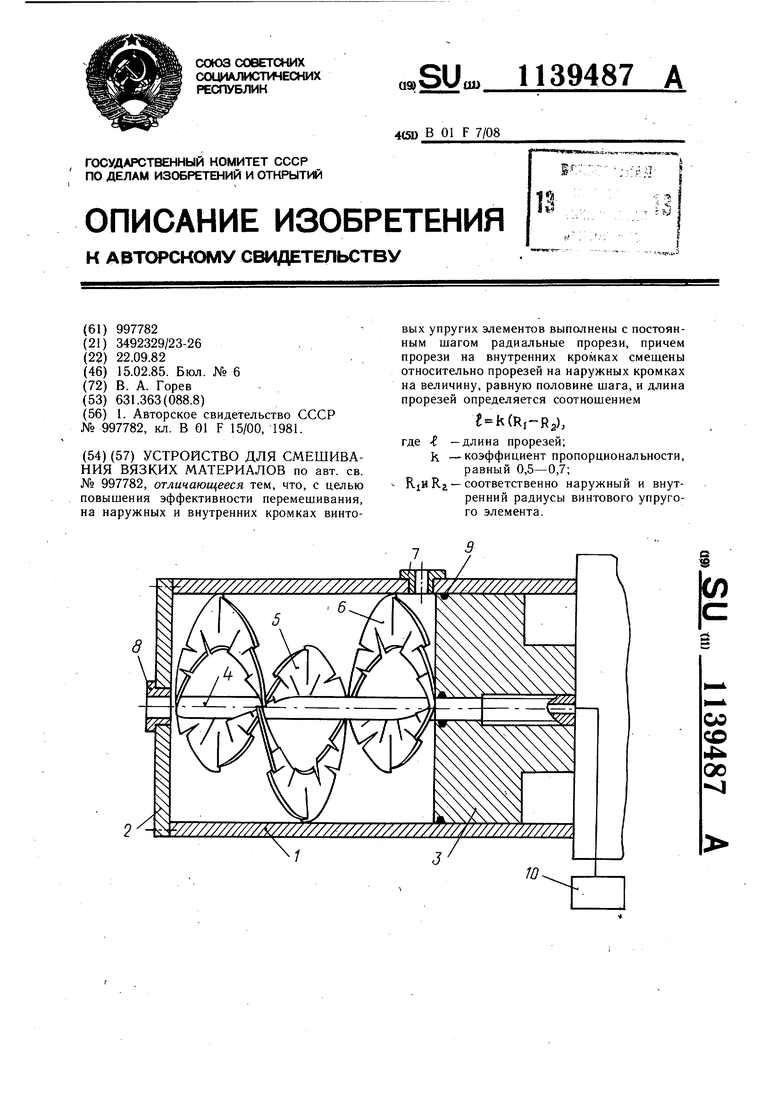

На чертеже изображено предлагаемое устройство.

Устройство для смешивания вязких материалов содержит корпус 1, съемную крышку 2 и поршень 3, соединенный с валом 4, например с помощью шлицевого соединения. На порщне и торце вала закреплены концы винтовых упругих элементов 5 и 6, имеющих

взаимно обратное направление навивки с витками, например, прямоугольного сечения. Наружный хиаметр винтового упругого элемента 5 равен внутреннему диаметру корпуса, а внутренний - наружному диаметру внутреннего yripyroro элемента 6, внутренНИИ диаметр которого равен диаметру вала 4. На наружных и внутренних кромках винтовых упругих элементов 5 и 6 выполнены с постоянным шагом радиальные прорези. Прорези от внутренних кромок смещены относительно прорезей от наружных кромок

на величину, равную половине шага, а длина прорезей определяется соотношением Е k(Rj-R2).

В корпусе 1 размещены патрубки для загрузки 7 и выгрузки 8 материала. Порщень 3 содержит уплотнение 9 и соединен с приводом 10 вращательного и возвратно поступательного движения. Вал выполнен полым, снабжен обратным клапаном и соединен с системой подачи растворителя.

Устройство работает следующим образом.

Через патрубок 7 загружают исходные компоненты материала. Приводят во вращение поршень 3 и соединенный с ним вал 4. Винтовые упругие элементы 5 и 6 обеспечивают быстрое и эффективное перемешивание вязкого материала. По окончании перемешивания осуществляют выгрузку материала путем перемещения поршня в направлении патрубка выгрузки 8. При этом в конечной фазе выгрузки винтовые упругие элементы 5 и 6 образуют два концентрично

расположенных кольца, занимающих весь внутренний объем устройства, чем достигается максимальное вытеснение смешанного материала из полости устройства. После

выгрузки материала в рабочую полость устройства через полость вала впрыскивают растворитель и осуществляют удаление материала с контактирующих поверхностей путем вращения перемешиваемого органа с последующим вытеснением растворенной фракции материала поршнем.

Длина прорезей определяется как Е k(Ri-Кг). При этом разность наружного и внутреннего радиусов {R и R соответственно) определяет фактическую ширину рабочей части лопасти винтового элемента, а коэффициент пропорциональности k определяет степень ее рассекания. Коэффициент пропорциональности k установлен в пределах 0,5-0,7 из следующих соображений. Выполнение длины прорезей при ,5 малоэффективно, так как кромки лопастей по местам разреза создают малые углы атаки, что дает незначительное повышение эффективности перемешивания. Выполнение длины прорезей при k 0,7 может привести к потере прочности соединения лопастей, образующих винтовой элемент, или к возникновению пластических деформаций в местах соединения и нарушению условий эксплуатации устройства.

Таким образом, использование предлагаемого устройства для смешивания вязких материалов позволяет существенно повысить эффективность перемешивания, а следовательно, сократить время смешивания до достижения требуемой степени гомогенизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смешивания вязких материалов | 1986 |

|

SU1433488A1 |

| Устройство для смешивания вязких материалов | 1981 |

|

SU997782A1 |

| Устройство для смешивания вязких материалов | 1986 |

|

SU1375309A2 |

| Устройство для смешивания вязких материалов | 1983 |

|

SU1153970A1 |

| Устройство для смешивания вязких материалов | 1983 |

|

SU1181700A2 |

| Устройство для смешивания вязких материалов | 1987 |

|

SU1503873A1 |

| Устройство для смешивания вязких материалов | 1987 |

|

SU1494964A1 |

| Двухвальный лопастной смеситель | 2020 |

|

RU2740927C1 |

| СМЕСИТЕЛЬ-ФЕРМЕНТАТОР | 2013 |

|

RU2567315C2 |

| РЕЦИРКУЛЯЦИОННЫЙ СМЕСИТЕЛЬ КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2022 |

|

RU2788202C1 |

УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ по авт. св. № 997782, отличающееся тем, что, с целью повышения эффективности перемешивания, на наружных и внутренних кромках винтовых упругих элементов выполнены с постоянным шагом радиальные прорези, причем прорези на внутренних кромках смеш.ены относительно прорезей на наружных кромках на величину, равную половине шага, и длина прорезей определяется соотношением kCRj-R), где -f -длина прорезей; К - коэффициент пропорциональности, равный 0,5-0,7; RjH Rj - соответственно наружный и внутренний радиусы винтового упругого элемента. оо ;о 4ib 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для смешивания вязких материалов | 1981 |

|

SU997782A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-15—Публикация

1982-09-22—Подача