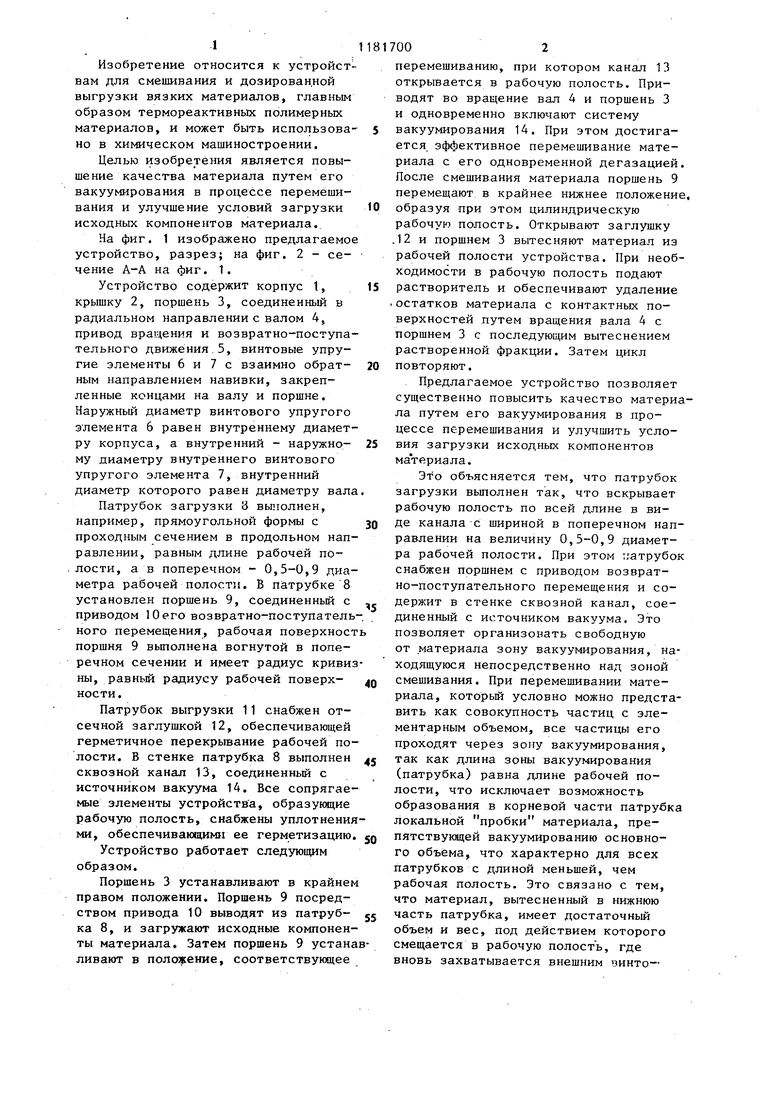

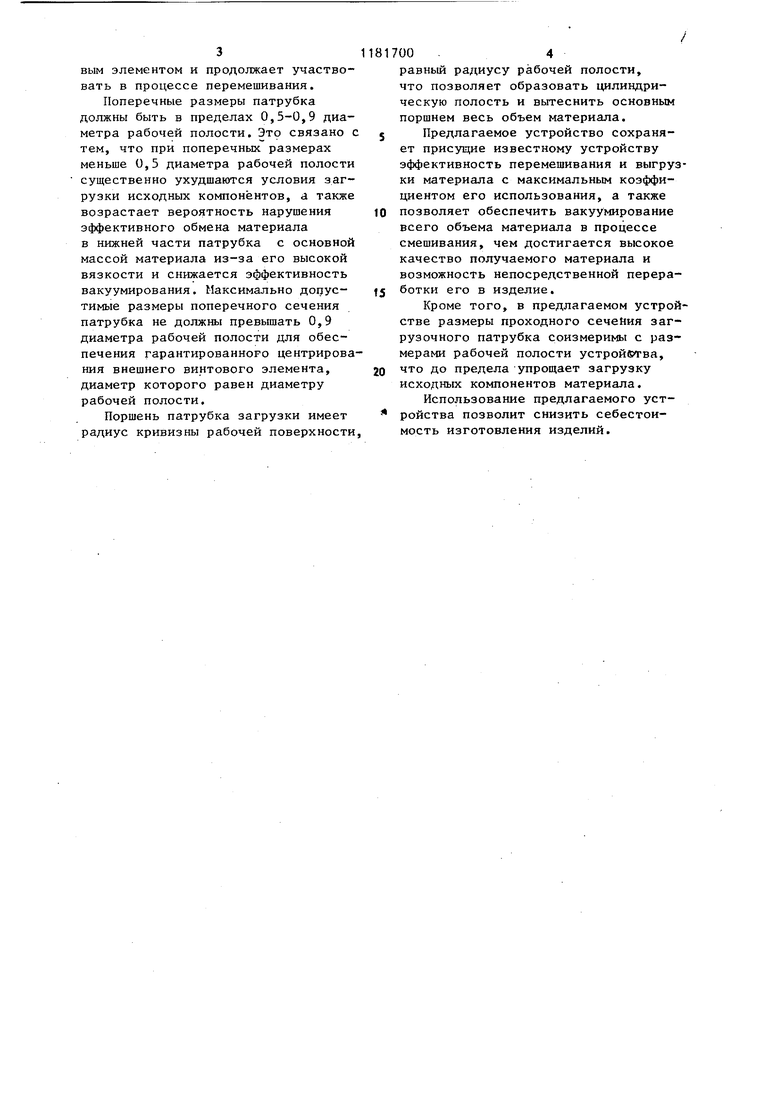

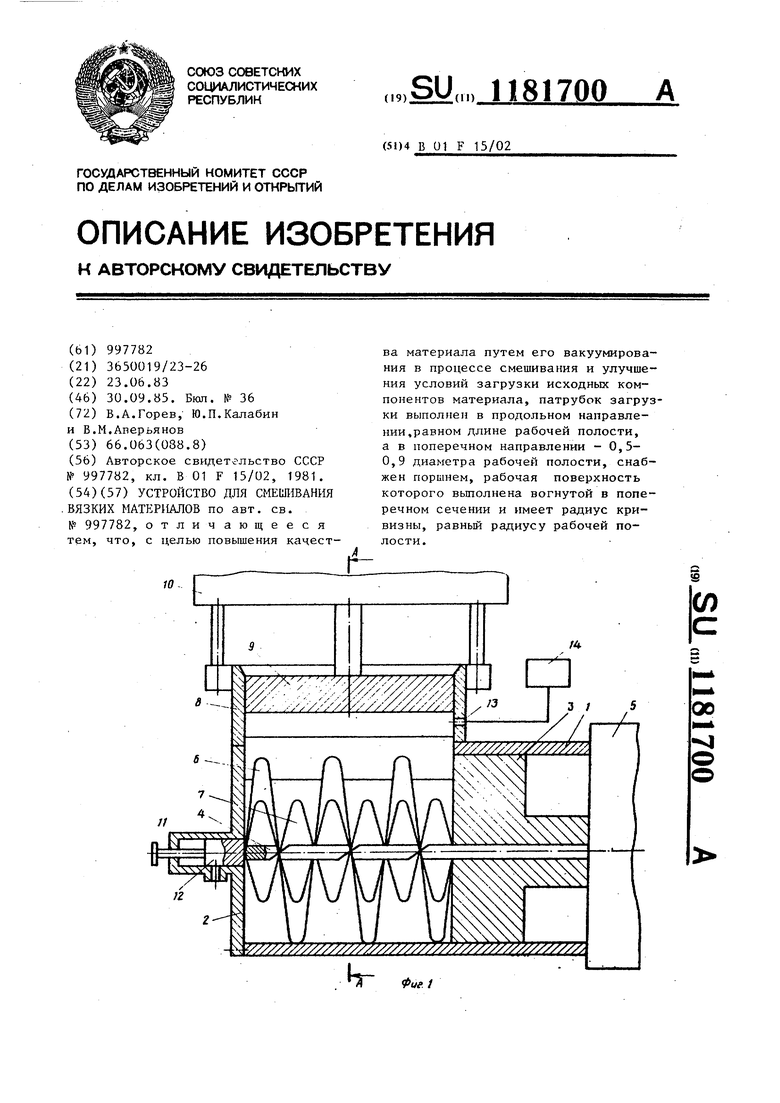

1 Изобретение относится к устройствам для смешивания и дозированной выгрузки вязких материалов, главным образом термореактивных полимерных материалов, и может быть использовано в химическом машиностроении. Целью изобретения является повышение качества материала путем его вакуумирования в процессе перемешивания и улучшение условий загрузки исходных компонентов материала., На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - сечение А-А на фиг. 1. Устройство содержит корпус 1, крышку 2, поршень 3, соединенный в радиальном направлении с валом 4, привод вращения и возвратно-поступательного движения.5, винтовые упругие элементы 6 и 7 с взаимно обратным направлением навивки, закрепленные концами на валу и поршне. Наружный диаметр винтового упругого элемента 6 равен внутреннему диаметру корпуса, а внутренний - наружному диаметру внутреннего винтового упругого элемента 7, внутренний диаметр которого равен диаметру вала Патрубок загрузки В вьглолнен, например, прямоугольной формы с проходным сечением в продольном нап равлении, равным длине рабочей по. лости, а в поперечном - 0,5-0,9 диа метра рабочей полости. В патрубке 8 установлен поршень 9, соединенньй с приводом 10его возвратно-поступатель ного перемещения, рабочая поверхнос поршня 9 выполнена вогнутой в поперечном сечении и имеет радиус криви ны, равный радиусу рабочей поверхнести. Патрубок выгрузки 11 снабжен отсечной заглушкой 12, обеспечивающей герметичное перекрывание рабочей по лости. В стенке патрубка 8 выполнен сквозной канал 13, соединенный с источником вакуума 14. Все сопрягае мые элементы устройства, образующие рабочую полость, снабжены уплотнени ми, обеспечивающими ее герметизацию Устройство работает следующим образом. Поршень 3 устанавливают в крайне правом положении. Поршень 9 посредством привода 10 выводят из патрубка 8, и загружают исходные компонен ты материала. Затем поршень 9 устан ливают в поло:|сение, соответствующее 002 перемешиванию, при котором канал 13 открывается в рабочую полость. Приводят во вращение вал 4 и поршень 3 и одновременно включают систему вакуумирования 14. При этом достигается, эффективное перемешивание материала с его одновременной дегазацией. После смешивания материала поршень 9 перемещают в крайнее нижнее положение, образуя при этом цилиндрическую рабочую полость. Открывают заглушку 12 и поршнем 3 вытесняют материал из рабочей полости устройства. При необходимости в рабочую полость подают растворитель и обеспечивают удаление остатков материала с контактных поверхностей путем вращения вала 4 с поршнем 3 с последующим вытеснением растворенной фракции. Затем цикл повторяют. Предлагаемое устройство позволяет существенно повысить качество материала путем его вакуумирования в процессе пефемешивания и улучшить условия загрузки исходных компонентов материала. Это объясняется тем, что патрубок загрузки выполнен так, что вскрывает рабочую полость по всей длине в виде канала с шириной в поперечном направлении на величину 0,5-0,9 диаметра рабочей полости. При этом патрубок снабжен поршнем с приводом возвратно-поступательного перемещения и содержит в стенке сквозной канал, соединенный с источником вакуума. Это позволяет организовать свободную от материала зону вакуумирования, находящуюся непосредственно над зоной смешивания. При перемешивании материала, которьй условно можно представить как совокупность частиц с элементарным объемом, все частицы его проходят через зону вакуумирования, так как длина зоны вакуумирования (патрубка) равна длине рабочей полости, что исключает возможность образования в корневой части патрубка локальной пробки материала, препятствующей вакуумированию основного объема, что характерно для всех патрубков с длиной меньшей, чем рабочая полость. Это связано с тем, что материал, вытесненный в нижнюю часть патрубка, имеет достаточный объем и вес, под действием которого смещается в рабочую полость, где вновь захватывается внешним винто-

3

вым элементом и продолжает участвовать в процессе перемешивания.

Поперечные размеры патрубка должны быть в пределах 0,5-0,9 диаметра рабочей полости, Этр связано с тем, что при поперечных размерах меньше 0,5 диаметра рабочей полости существенно ухудшаются условия загрузки исходных компонентов, а также возрастает вероятность нарушения эффективного обмена материала в нижней части патрубка с основной массой материала из-за его высокой вязкости и снижается эффективность вакуумирования. Максимально допустимые размеры поперечного сечения патрубка не должны превышать 0,9 диаметра рабочей полости для обеспечения гарантированного центрирования внешнего винтового элемента, диаметр которого равен диаметру рабочей полости.

Поршень патрубка загрузки имеет радиус кривизны рабочей поверхности

/ 81700 .4

равный радиусу рабочей полости, что позволяет образовать цилиндрическую полость и вытеснить основным поршнем весь объем материала. 5 Предлагаемое устройство сохраняет присущие известному устройству эффективность перемешивания и выгрузки материала с максимальным коэффициентом его использования, а также 0 позволяет обеспечить вакуумирование всего объема материала в процессе смешивания, чем достигается высокое качество получаемого материала и возможность непосредственной переработки его в изделие.

Кроме того, в предлагаемом устройстве размеры проходного сечеНия загрузочного патрубка соизмеримы с размерами рабочей полости устройвл-ва, 0 что до предела упрощает загрузку исходных компонентов материала.

Использование предлагаемого устройства позволит снизить себестоимость изготовления изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смешивания вязких материалов | 1982 |

|

SU1139487A2 |

| Устройство для смешивания вязких материалов | 1987 |

|

SU1503873A1 |

| Устройство для смешивания вязких материалов | 1983 |

|

SU1153970A1 |

| Устройство для смешивания вязких материалов | 1981 |

|

SU997782A1 |

| Устройство для смешивания вязких материалов | 1986 |

|

SU1433488A1 |

| Устройство для смешивания вязких материалов | 1986 |

|

SU1375309A2 |

| Устройство для смешивания вязких материалов | 1987 |

|

SU1494964A1 |

| РЕЦИРКУЛЯЦИОННЫЙ СМЕСИТЕЛЬ КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2022 |

|

RU2788202C1 |

| Устройство для смешивания высоковязких композиций | 1987 |

|

SU1452571A1 |

| Реактор для синтеза активированного углеродного материала | 2021 |

|

RU2780200C1 |

УСТРОЙСТВО ДЛЯ СМЕШИВАНИ .ВЯЗКИХ МАТЕРИАЛОВ по авт. св. № 997782, отличающееся тем, что, с целью повьпяения качес i сл 00 ч ва материала путем его вакуумирования в процессе смешивания и улучшения условий загрузки исходных компонентов материала, патрубок загрузки выполнен в продольном направлении,равном длине рабочей полости, а в поперечном направлении - 0,50,9 диаметра рабочей полости, снабжен поршнем, рабочая поверхность которого вьшолнена вогнутой в поперечном сечении и имеет радиус кривизны, равный радиусу рабочей полости.

| Устройство для смешивания вязких материалов | 1981 |

|

SU997782A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-30—Публикация

1983-06-23—Подача