Изобретение относится к обработке металлов давлением и может быти использовано при производстве поковок штамповкой.

Известен способ штамповки, включаюш,ий последовательное деформирование заготовки по элементам поковки с одновременным перемеш.ением ее в осевом направлении посредством комплекта парных штампов.

Известно также устройство для осуш,е- ствления способа штамповки, содержашее приводной силовой орган и смонтированный на нем комплект парных штампов 1.

Однако указанный способ позволяет штамповать сравнительно мелкие поковки ограниченной длины. Кроме того, для поковок, имеюших значительные перепады поперечных сечений, необходимо штамповку осуш,ествлять за несколько проходов в самостоятельных штамповых ручьях, что снижает производительность процесса штамповки.

Цель изобретения - расширение номенклатуры получаемых поковок и увеличение производительности процесса штамповки.

Указанная цель достигается тем, что согласно способу штамповки, включающему последовательное деформирование заготовки по элементам поковки с одновременным перемещением ее в осевом направлении посредством комплекта парнь1х штампов, усилие деформирования к каждому элементу поковки прикладывают одновременно по всей его длине путем встречного соосного перемеш,ения парных штампов.

В устройстве для штамповки, содержащем приводной силовой орган и смонтирован ный на. нем комплект парных штампов, комплект парных штампов выполнен расчлененным на отдельные части по количеству элементов штампуемой поковки, которые установлены на силовом органе с возможностью ограниченного установочного вращения, в радиальной плоскости, при .этом расстояние L между осями вращения двух рядом расположенных частей штампов, принимают из следующих соотношений

+ Eati +Лнин

I Л/1п . 1 ЛЬг

LfitYlU- 2 Z

где fjj -длина половины предыдущей части

комплекта штампа; ,j длина половины последующей час

ти щтампа; Лнин -минимально необходимый зазор в

направлении длины заготовки; D -диаметр окружности, на которой расположены центры вращения частей штампа; дЬг-обжатие в последующей части

штампа.

Приводной силовой орган выполнен, в виде гибкого элемента и установленного неподвижно направляющего копира.

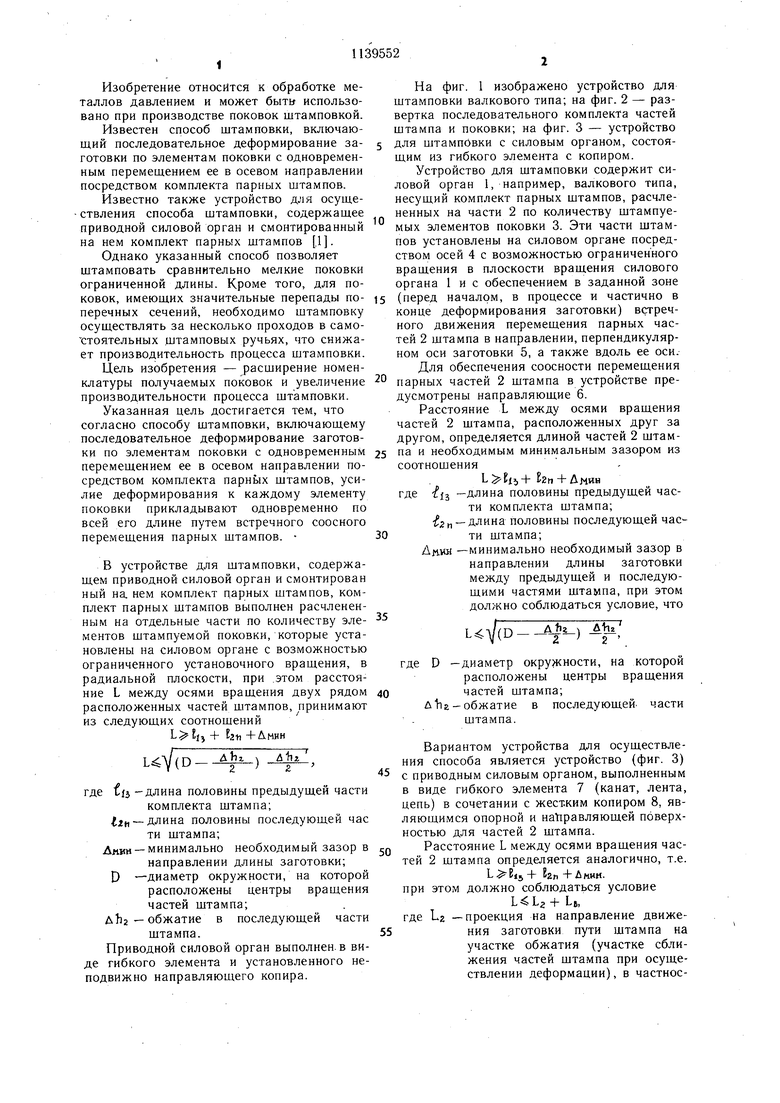

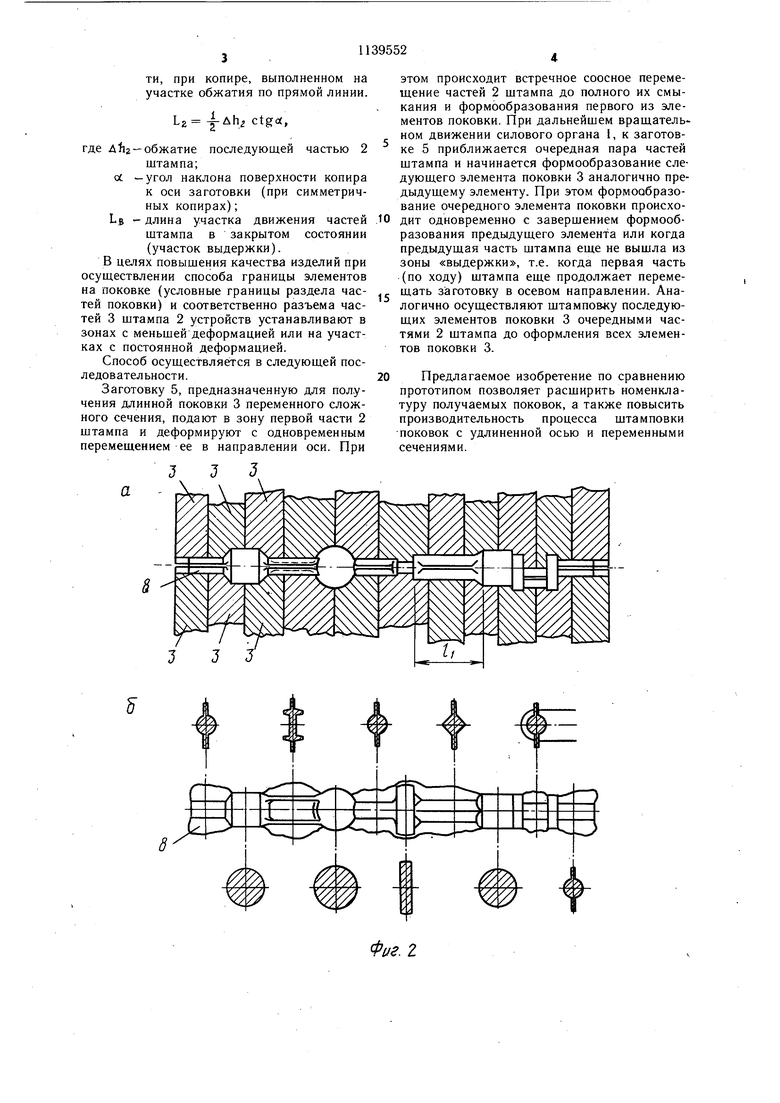

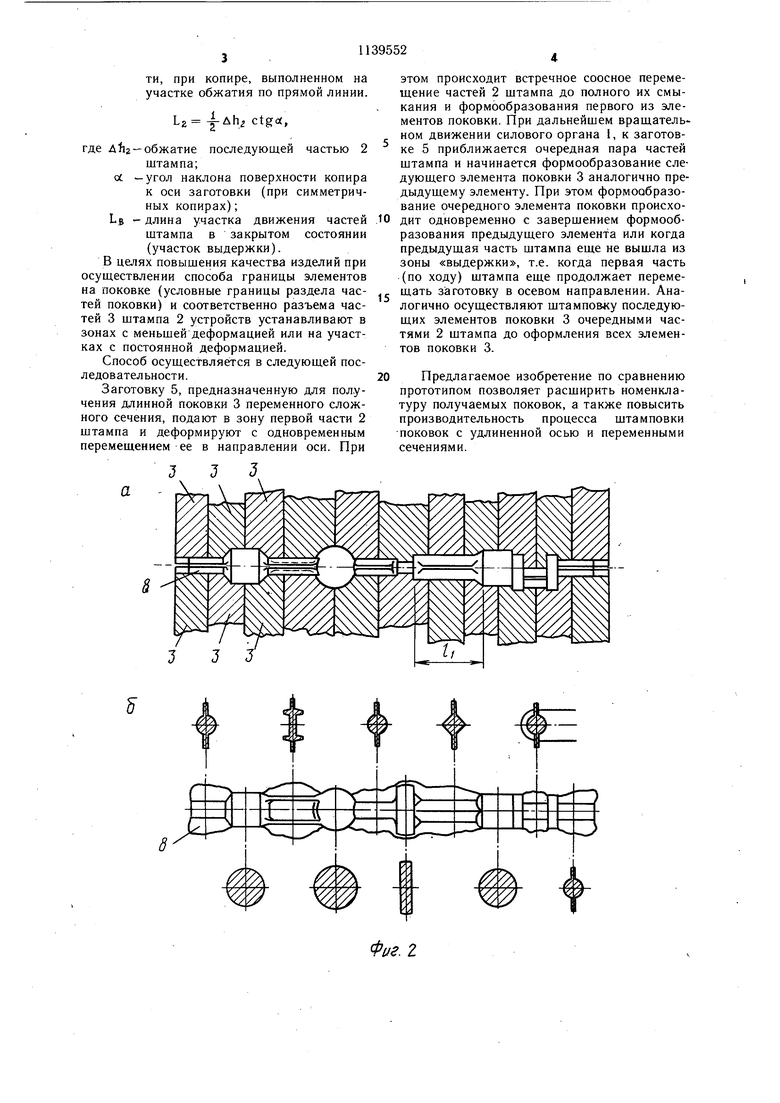

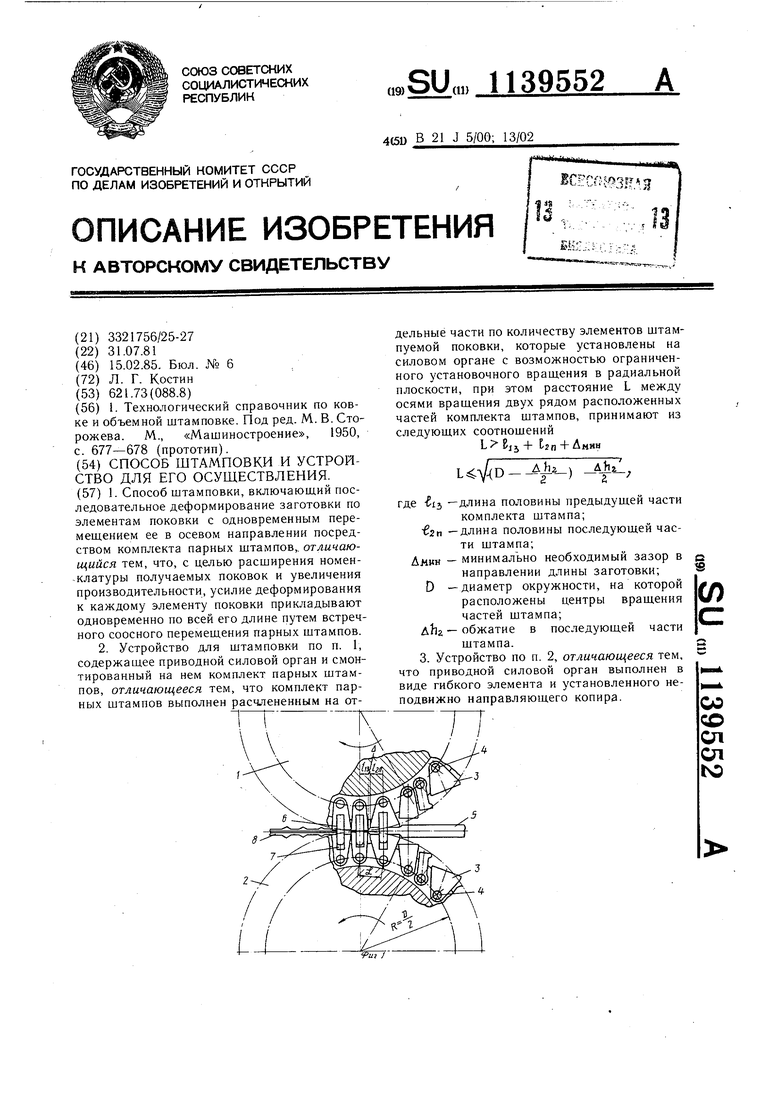

На фиг. 1 изображено устройство для штамповки валкового типа; на фиг. 2 - развертка последовательного комплекта частей штампа и поковки; на фиг. 3 - устройство для штамповки с силовым органом, состоящим из гибкого элемента с копиром.

Устройство для штамповки содержит силовой орган 1, например, валкового типа, несуший комплект парных штампов, расчлененных на части 2 по количеству штампуемых элементов поковки 3. Эти части штампов установлены на силовом органе посредством осей 4 с возможностью ограниченного вращения в плоскости вращения силового органа 1 и с обеспечением в заданной зоне 5 (перед началом, в процессе и частично в конце деформирования заготовки) встречного движения перемещения парных частей 2 штампа в направлении, перпендикулярном оси заготовки 5, а также вдоль ее оси.

Для обеспечения соосности перемещения

rtU

парных частей 2 щтампа в устройстве предусмотрены направляющие 6.

Расстояние L между осями вращения

частей 2 щтампа, расположенных друг за

другом, определяется длиной частей 2 щтам5 па и необходимым минимальным зазором из

соотношения

L Ki5-1- ЕЙП Ч-Дмин

где ii -длина половины предыдущей части комплекта штампа; 2 -длина половины последующей час0ти штампа;

-минимально необходимый зазор в направлении длины заготовки между предыдущей и последующими частями щтампа, при этом должно соблюдаться условие, что

(D--A-|H где D -диаметр окружности, на которой расположены центры вращения частей штампа;

А11 г-обжатие в последующей- части штампа.

Вариантом устройства для осушествления способа является устройство (фиг. 3)

с приводным силовым органом, выполненным в виде гибкого элемента 7 (канат, лента, цепь) в сочетании с жест.ким копиром 8, являющимся опорной и на1п равляющей поверхностью для частей 2 штампа.

Расстояние L между осями вращения частей 2 щтампа определяется аналогично, т.е.

L Ej5 + 2п + ДМИН.

при этом должно соблюдаться условие

L(,

где LZ -проекция на направление движеНИН заготовки пути щтампа на

участке обжатия (участке сближения частей щтампа при осуществлении деформации), в частноети, при копире, выполненном на участке обжатия по прямой линии.

L2 ctg«,

где -обжатие последующей частью 2

штампа;

ОС -угол наклона поверхности копира к оси заготовки (при симметричных копирах);

LB - длина участка движения частей штампа в закрытом состоянии (участок выдержки). В целях повышения качества изделий при осуществлении способа границы элементов на поковке (условные границы раздела частей поковки) и соответственно разъема частей 3 штампа 2 устройств устанавливают в зонах с меньшей деформацией или на участках с постоянной деформацией.

Способ осуществляется в следующей последовательности.

Заготовку 5, предназначенную для получения длинной поковки 3 переменного сложного сечения, подают в зону первой части 2 штампа и деформируют с одновременным перемещением ее в направлении оси. При

этом происходит встречное соосное перемещение частей 2 штампа до полного их смыкания и формообразования первого из элементов поковки. При дальнейшем вращатель ном движении силового органа I, к заготовке 5 приближается очередная пара частей щтампа и начинается формообразование следующего элемента поковки 3 аналогично предыдущему элементу. При этом формообразование очередного элемента поковки происходит одновременно с завершением формообразования предыдущего элемента или когда предыдущая часть штампа еще не вышла из зоны «выдержки, т.е. когда первая часть (по ходу) штампа еще продолжает перемещать заготовку в осевом направлении. Аналогично осуществляют штамповку последующих элементов поковки 3 очередными частями 2 щтампа до оформления всех элементов поковки 3.

0 Предлагаемое изобретение по сравнению прототипом позволяет расширить номенклатуру получаемых поковок, а также повысить производительность процесса штамповки поковок с удлиненной осью и переменными сечениями.

а

. 2

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки и устройство для его осуществления | 1981 |

|

SU1058690A1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| Способ штамповки поковок удлиненной формы с двумя симметричными продольными ребрами и устройство для осуществления способа | 2016 |

|

RU2641217C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

1. Способ штамповки, включаюший последовательное деформирование заготовки по элементам поковки с одновременным перемешением ее в осевом направлении посредством комплекта парных штампов,, отличающийся тем, что, с целью расширения номен-клатуры получаемых поковок и увеличения производительности, усилие деформирования к каждому элементу поковки прикладывают одновременно по всей его длине путем встречного соосного перемешения парных штампов. 2. Устройство для штамповки по п. 1, содержащее приводной силовой орган и смонтированный на нем комплект парных штампов, отличающееся тем, что комплект парных штампов выполнен расчлененным на отдельные части по количеству элементов штампуемой поковки, которые установлены на силовом органе с возможностью ограниченного установочного врашения в радиальной плоскости, при этом расстояние L между осями враш,ения двух рядом расположенных частей комплекта штампов, принимают из следуюших соотношений L EJ5 + tin + АМЯН ) где f-it, -длина половины предыдушей части комплекта штампа; 20 -длина половины последующей части штампа; AKUH - минимально необходимый зазор в направлении длины заготовки; D -диаметр окружности, на которой расположены центры врашения частей штампа; лЬг - обжатие в последующей части штампа. 3. Устройство по п. 2, отличающееся тем, что приводной силовой орган выполнен в виде гибкого элемента и установленного неподвижно направляющего копира.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологический справочник по ковке и объемной штамповке | |||

| Под ред | |||

| М | |||

| В | |||

| Сторожева | |||

| М., «Машиностроение, 1950, с | |||

| Замок с ключом фигурного сечения | 1914 |

|

SU677A1 |

Авторы

Даты

1985-02-15—Публикация

1981-07-31—Подача