2. Устройство для осуществления способа по п. 1, содержащее приводной силовой орган и смонтирюванный на нем комплект napitbtx штампов, отличающееся тем, что комплект napHbix штампов вьшолнен расчьененг ным на отдельные части по количеству элементов штампуемой поковки, которые установлены на силовом органе с возможностью ограниченно го установочного вращения в радиальной плоскости, при этом расстояние L между осями вращения двух рядом расположенных частей комплекта щтампов принимают из следующих соотношений ЛЗ 1 мин ; 10 . |13-ьЬг И7 IV 1 113 - длина половины предыдущей части комплекта штампа; Ijrt - длина половины последующей части штампа; Мйн минимально необходимый зазор в направлении длины заготовки; D - диаметр окружности, на которой расположены центры вращения частей щтампа; АЬ;2- обжатие в последующей части штампа. . Устройство по п. 2, о т л и ч а ю щ е ея тем, что приводной силовой оргач вьшолн в виде гибкого элемента и установленного подвижно направляющего копира. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки и устройство для его осуществления | 1981 |

|

SU1139552A1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| Штамп для объемной штамповки поковок | 1985 |

|

SU1368098A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Штамп для получения удлиненных поковок | 1987 |

|

SU1433621A1 |

| Способ изготовления турбинных и компрессорных лопаток | 1984 |

|

SU1181772A1 |

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ ПОКОВОК С ВАЛОМ | 1992 |

|

RU2009757C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

1. Способ штамповки, включающий последовательное деформированне заготовки по элементам поковки с одновременным перемещением ее в осевом направлеюгя посредством комплекта парных штампов, отличающийся тем, что, с целью расширения номенклатуры Получаемых поковок и увеличения производительности, усилие деформирования к каждому элементу поковки прикладывают одновременно по всей его длине путем встречного соосного перемещения парных штампов (Л ел 00 а со

1

Изобретение относится к обработке металлов давлением и может быть использовано при производстве поковок штамповкой.

Известен способ штамповки, включающий последовательное деформирование заготовки по элементам поковки с одновременным перемещением ее в осевом направлении посредством комплекта парных штампов 1.

Известно устройство для реализащ и данного способа пггалтовки, содержащее приводной силовой орган и смонтированный, на нем комплект парных штампов 1.

Способ позволяет штамповать сравнительно мелкие поковки ограниченной длины. Кроме того, для поковок имеющих значительные перепады поперечных сечений необходимо штамповку осуществлять за нескольку проходов в самостоятельных щтампов ых ручьях, что снижает производительность процесса штамповки.

Цель изобретения - расщирение номенклатуры получаемых поковок и увеличения производительности процесса штамповки.

Поставленная цель достигается тем, что согласно способу щтамповки, включающему последовательное деформирование заготовки по элементам поковки с одновременным перемещением ее в осевом направлении, посредством комплекта парных щтампов, усилие деформирования к каждому элементу поковки прикладывают одновременно по всей его длине путем встречного соосного перемещения парных илампов.

Предлагаемый способ реа;шзуют в .устройсгтве содержащем приводной - силовой орган и смои 2:

г тирова1шый на нем комплект парных штампов, который вьшолнен расчлененным на отдельные части по колтеству элементов штампуемой поковки, которые установлены на силовом с возможностью ограниченного установочного вращения, в радиальной плоскости, при этом расстояние L между осями вращения двух., рядом расположенных частей комплекта щтампов принимают из следующих соотношений

Li&,j + Мпн)

2

J13 - длина половины предьщущей части .

где

комплекта штампа; IZP - длина половины последующей части

Н1;тампа;

u.iyji,j. - минимально необходимый зазор в

направлении длины заготовки; D - )з 1аметр окружности, на которой расположены центры вращения частей штампа;

bhj-- обжатие в

последующей части штампа.

Силовой орган может быть вьшолнен в виде гибкого элемента и установленного неподвижно направляющего копира.

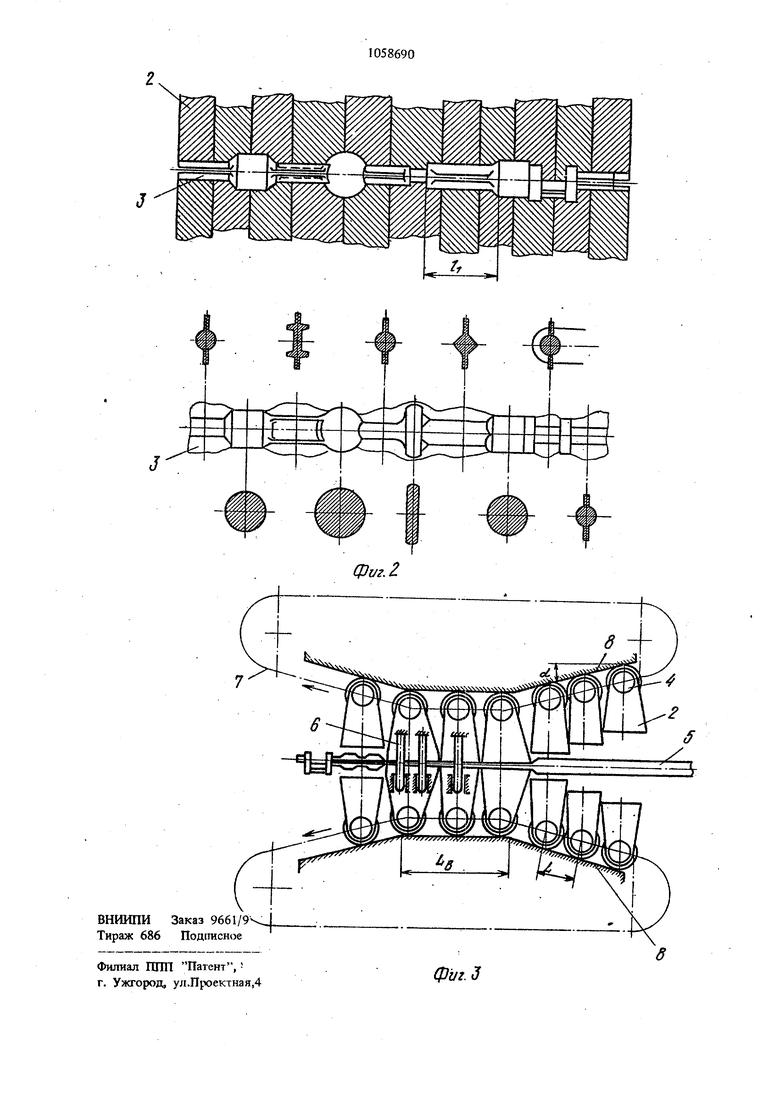

На фиг. 1 изображено устройство для щтам.« . повки, валкового типа; на фиг. 2 - развертка последовательного комплекта частей штампа и поковка; на фиг. 3 - устройство для штамповки с силовым органом, состоящим из гибкого элемента с коциром. Устройство для штамповки, содержит силовой орган 1, например валкового типа, несущий комплект парных штампов, расчлененных на части 2 по количеству штампуемых элементов поковке 3. Эти части штампов установлены на силовом органе, посредством осей 4 с возможностью ограниченного вращения в плоскоста вращения силового органа 1 и с обеспечением в заданной зоне (перед иача;|ом, в процессе и частично в конце деформирования заготовки) встречного движения перемещения парных часте 2 штампа в направлении перпендикулярном оси заготовки 5, а также вдоль ее оси. Дпя обеспечения соосности перемещения парных частей 2 штампа в устройстве предусмотрены направляющие 6. Расстояние L между осями вращения частей 2 штампа, расположенных друг за дрзо-ом, определяется длиной частей 2 штампа и необхо димым минимальным зазором из соотношения + 1г„ + & длина половины предьщущеи части комплекта штампа; Ijy - длина половины последующей части штампа; U М«м минимально необходимый зазор в направлении длины заготовки между предыдущей и последующими частями штампа, при этом должно соблюдаться условие . 2 l-Mlt : I 2 где D - диаметр окружности, на которсй расположены центры вращения частей штампа;. &Ь„- обжатие в последующей части штамг па.. - Как вариант устройства для осуществления способа может являться устройство (фиг. 3) с приводным силовым органом выполненным в виде гибкого злемента 7 (канат, лента, цепь) в сочетании с жестким копиром 8, яозляющимс опорной и направляющей поверхностью для час тей 2 штампа. Расстояние L между осями вращения частей штампа определяется аналогично, г. е. L - 1i3 + Ьп Р должно соблюдаться условие L ..f LI + Lg. где Lj - проекция на направление движение заготовки пута штампа на участке обжатия (участке сближения частей штампа при осуществлении деформации), в частности при копире, выполненном на участке обжатия по прямой линии Lj -у uhj.. ctg о, где д hj - обжатие последующей частью 2 штампа; а - угол наклона поверхности копира к оси заготовки (при симметричных копирах); . L - длина участка .движения частей штакша в закрьром состоянии (участок выдержки). В целях повышения качества изделий при реализации способа границы элементов на поковке (условные границы раздела частей поковки) и соответственно разъемы частей3 штампа 2 устройств устанавливают в зонах с меньшей деформацией или на участках с постоянной деформацией. Способ реализуется следующим -образом. Заготовку 5, предназначенную для получения длинной поковки 3 переменного сложного сечейия, подают в зону первой части 2 штампа и деформируют с одновременным перемещением ее в направлении оси. При этом происходит встречное соосное перемещение частей 2 штампа до полного их смьжания и формообразование первого из элементов поковки. При дальнейшем вращательном движении силового органа 1, к заготовке 5 приближается очередная пара частей штампа и начинается формообразование следующего злемента поковки 3 аналогично предыдущему элементу. При этЬм формообразование очередного элемента поковки происходит одновременно с завершением формообразования предыдущего элемента или когда предьщущая часть штампа еще не выщла из зоны выдержки, т. е. когда первая часть (по ходу) штампа еще продолжает перемещать заготовку в осевом направлении. Аналогично осуществляют штамповку последующих элементов поковки 3 очередными частями 2 штампа до оформления всех элементов поковки 3. Предлагаемое изобретение позволяет расширить номенкла1уру получаемых поковок, а также повысить производительность процесса штамповки поковок с удлиненной осью и еременными сложными сечениями.

| I | |||

| Технологический справочник по ковке и объемной штамповке | |||

| Под ред | |||

| М | |||

| В | |||

| Сторожева, Машиностроение, 1950, с | |||

| Замок с ключом фигурного сечения | 1914 |

|

SU677A1 |

Авторы

Даты

1983-12-07—Публикация

1981-07-31—Подача