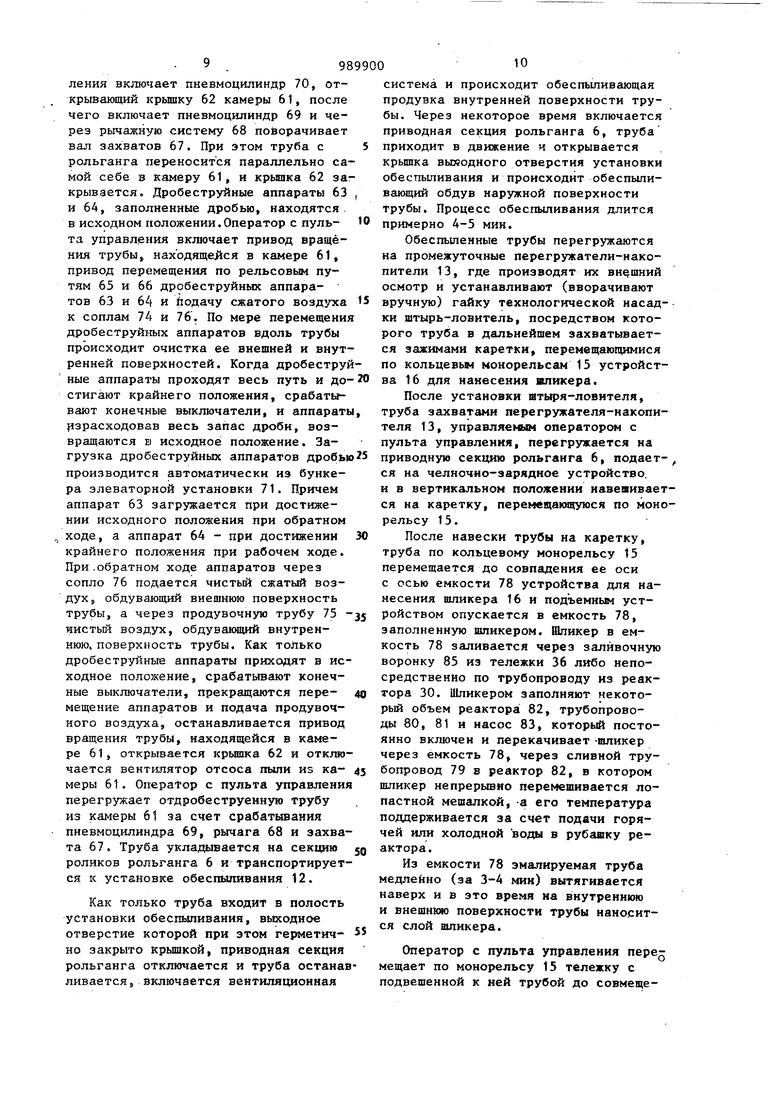

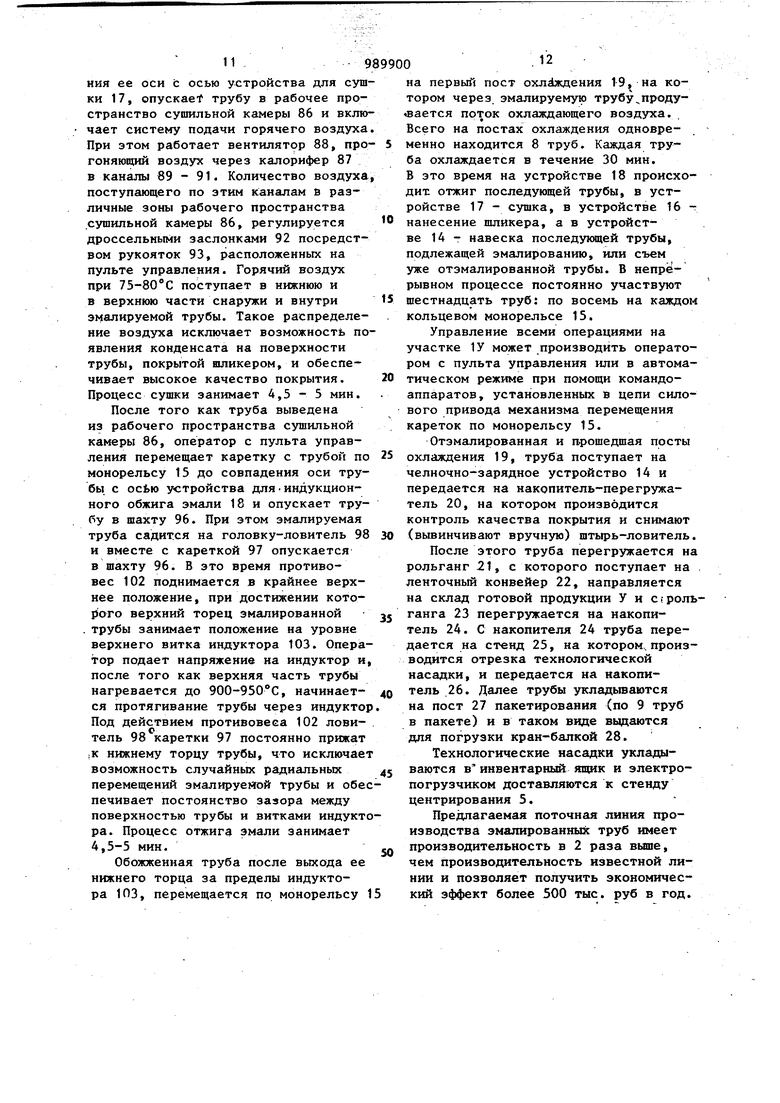

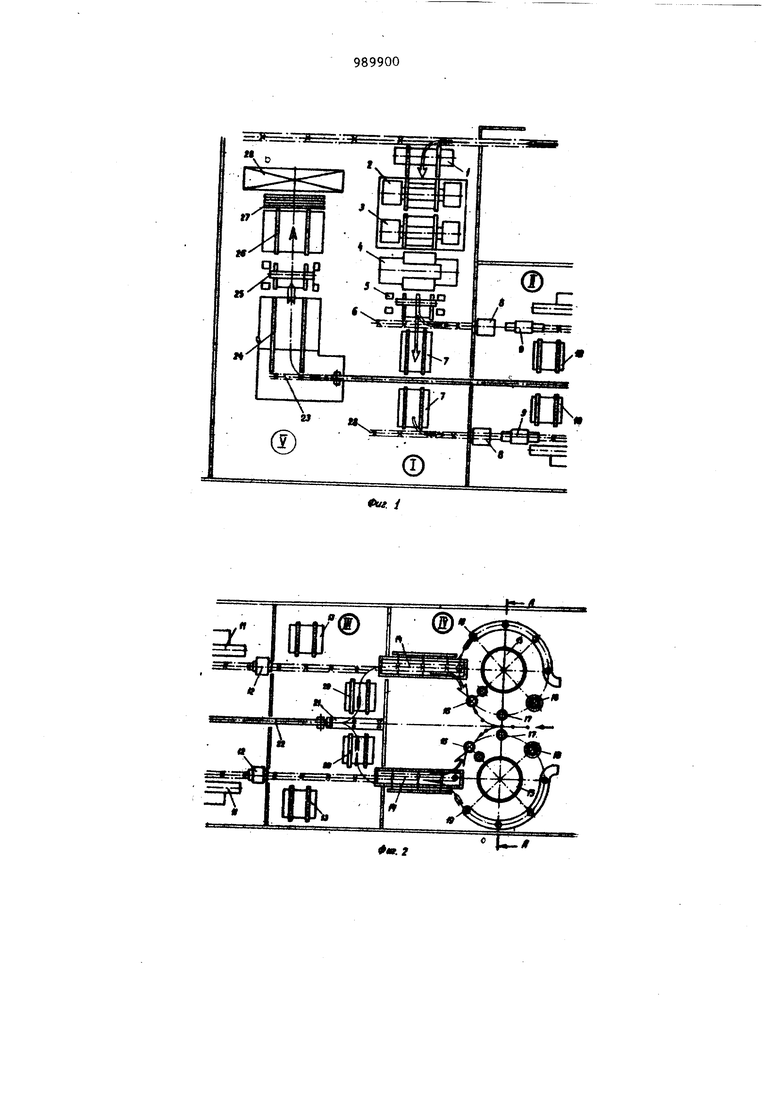

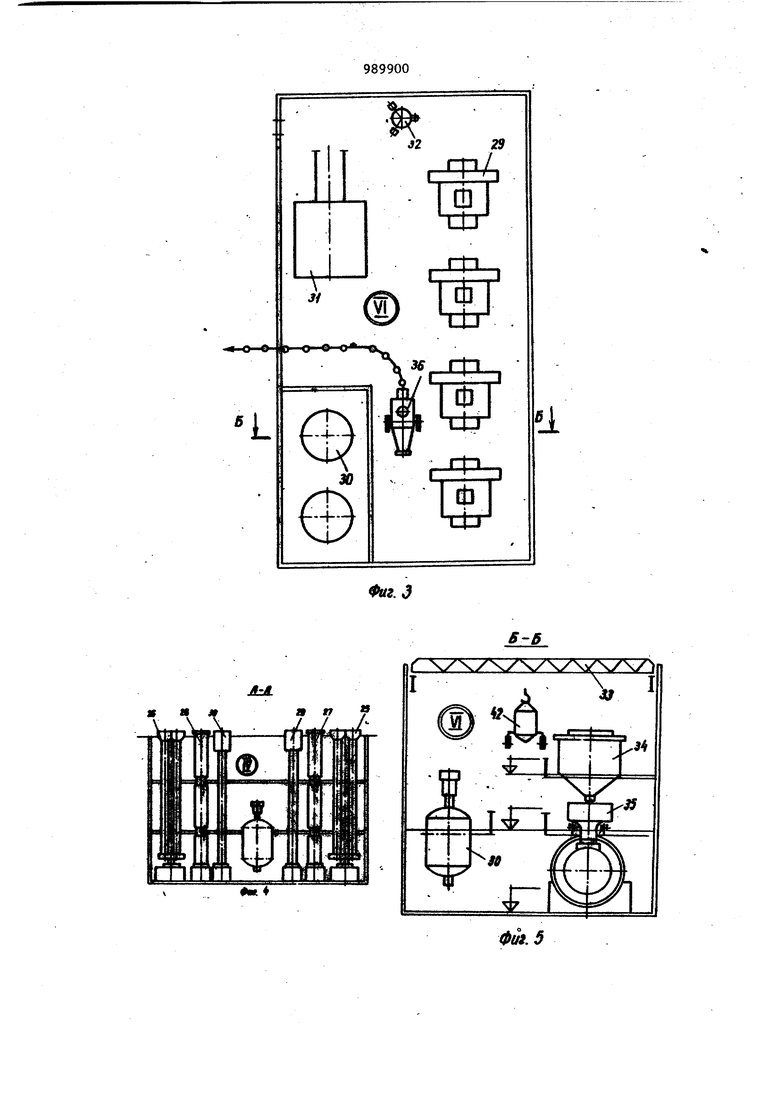

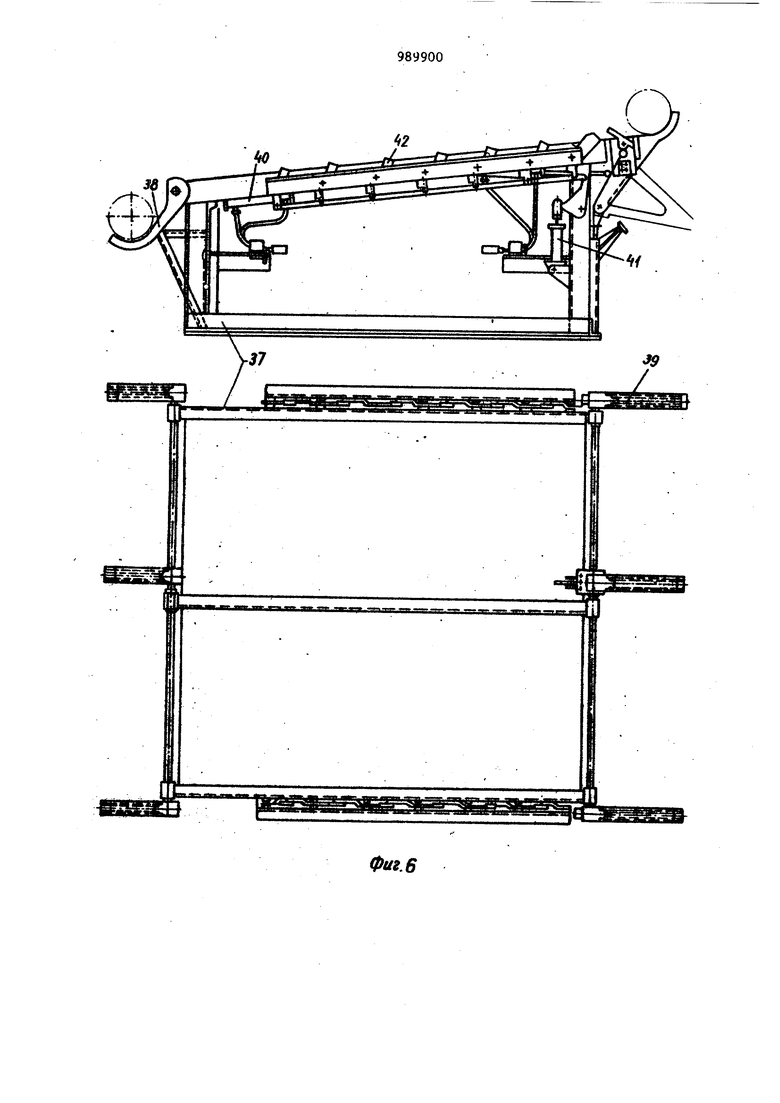

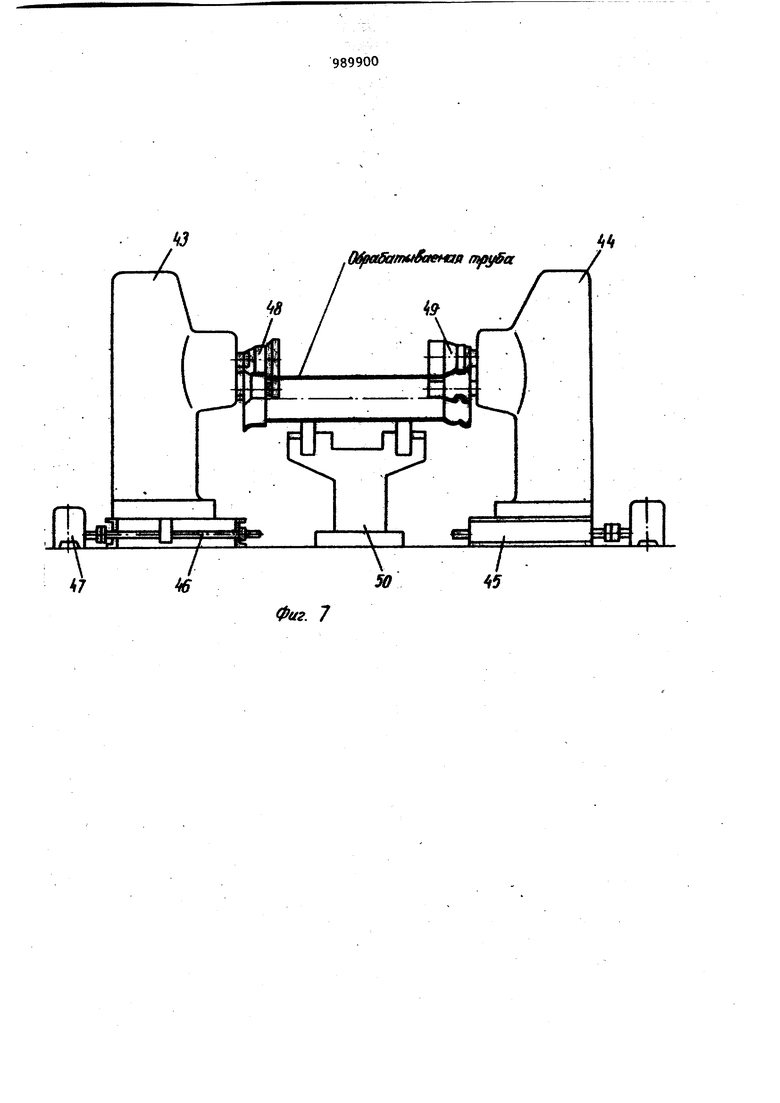

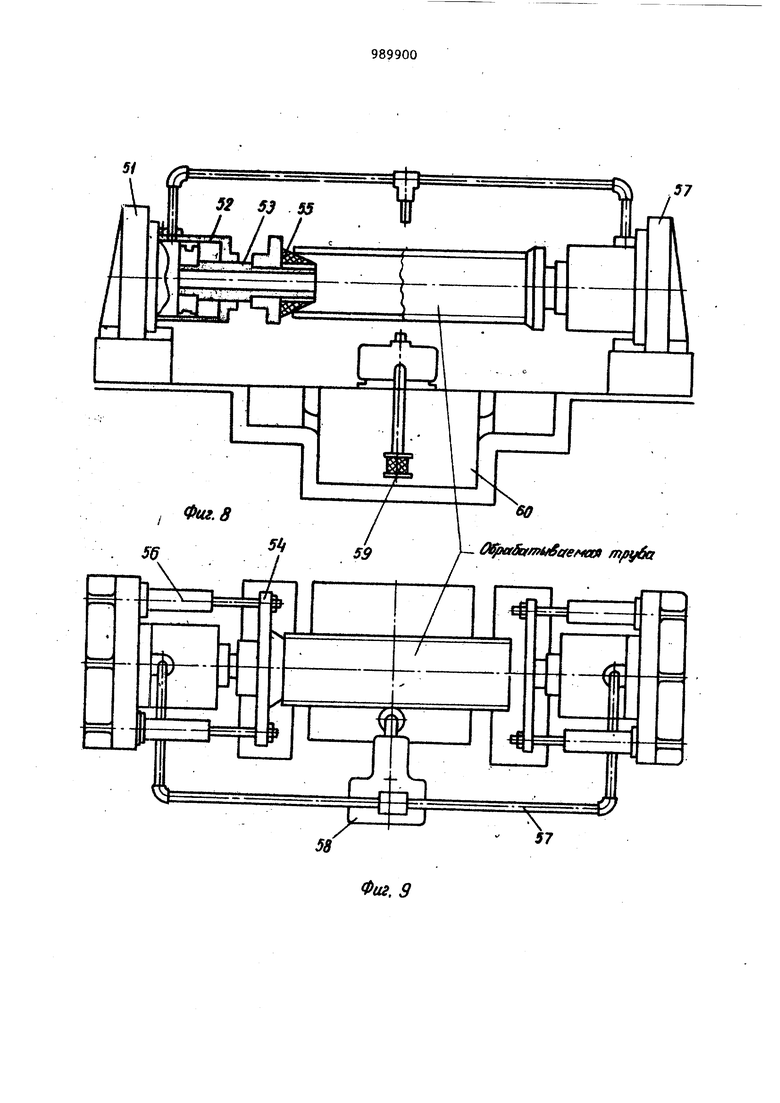

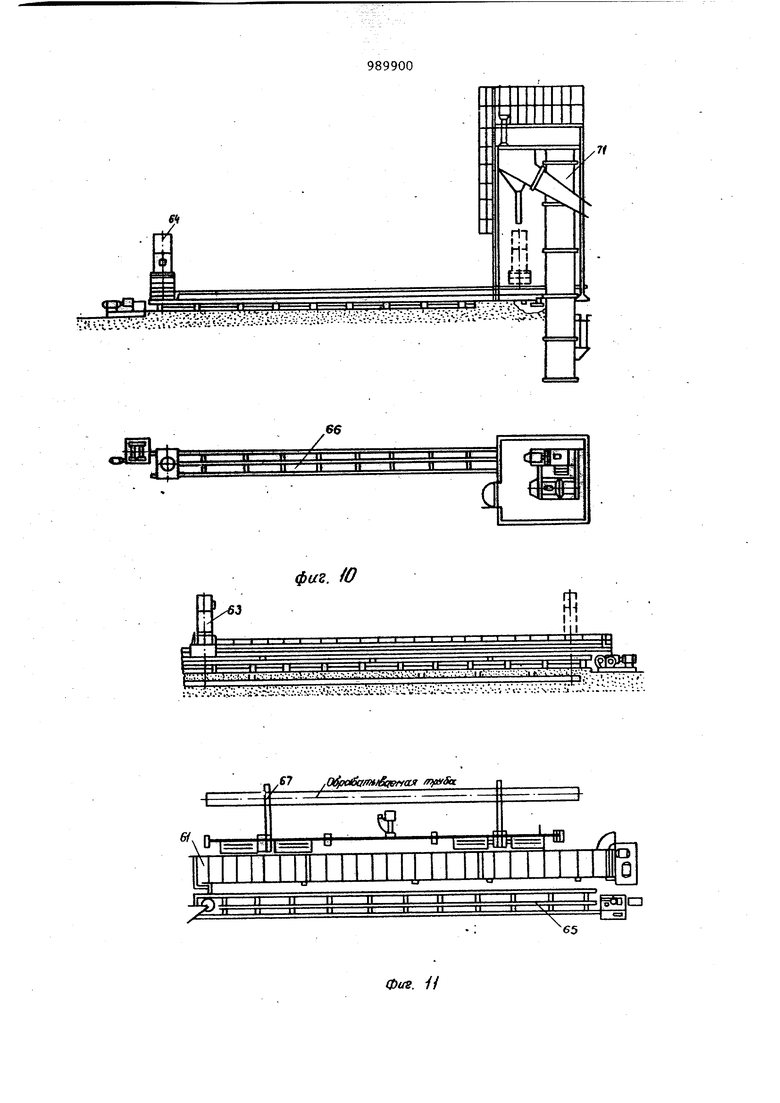

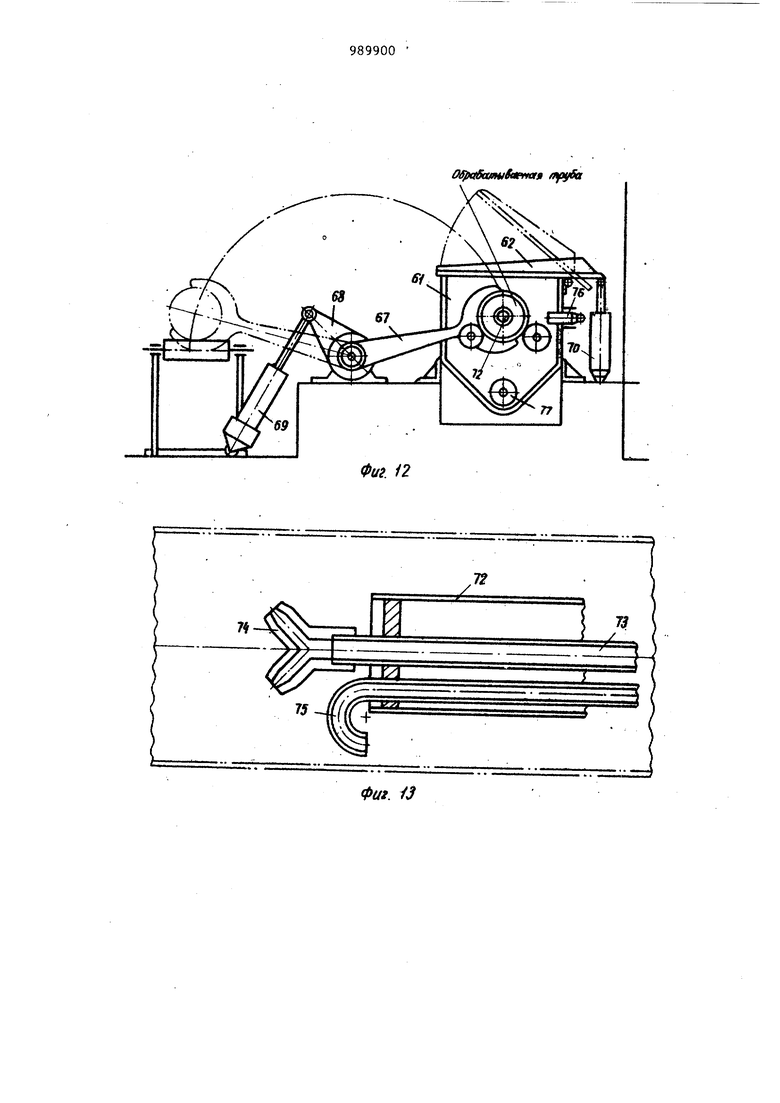

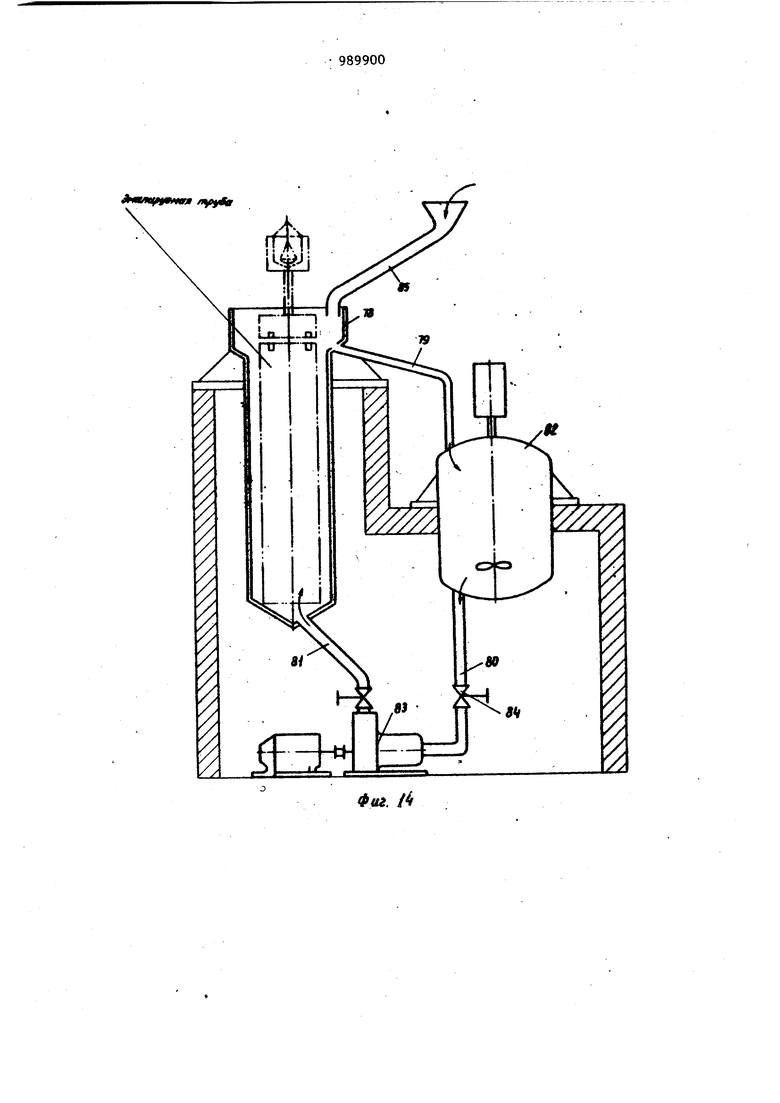

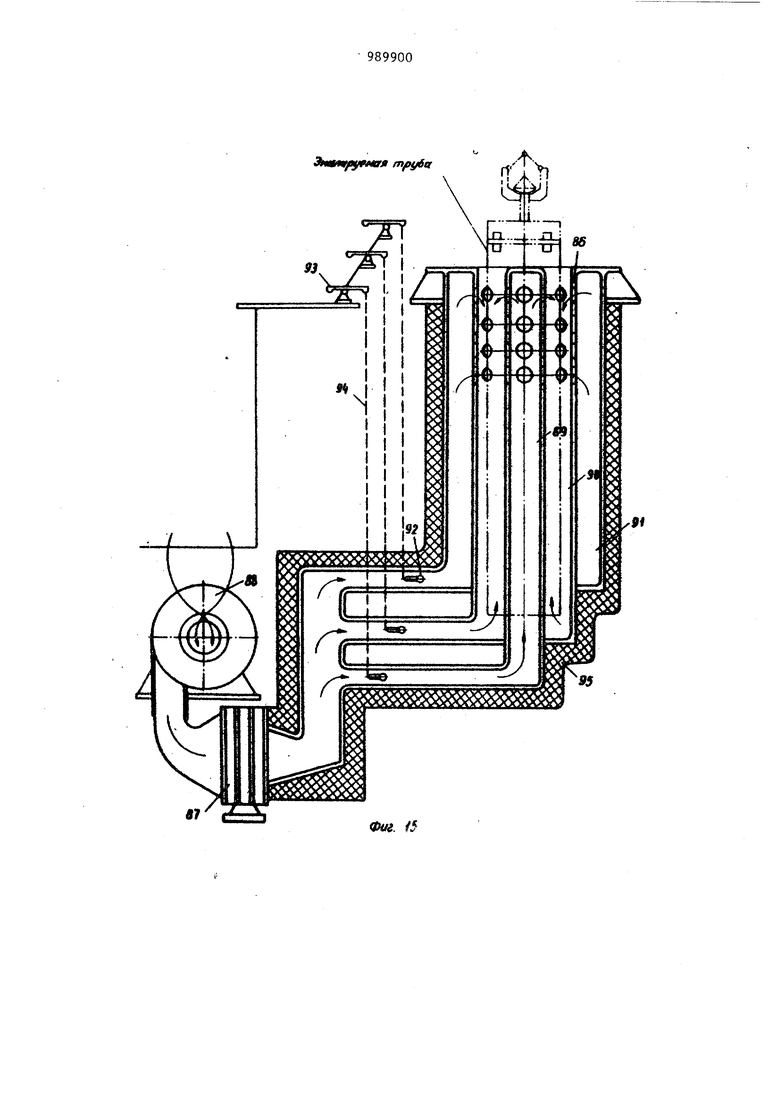

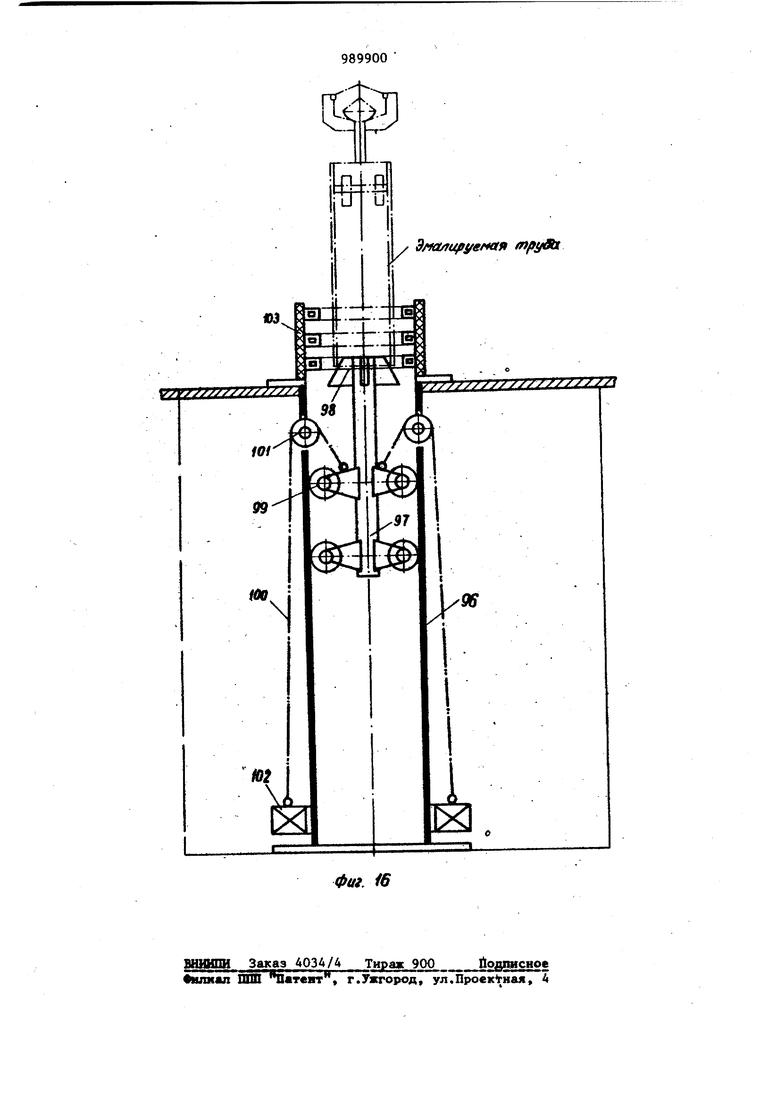

Изобретение относится к области эмалирования металлических труб и мо жет быть применено при одновременном эмалировании внутренней и наружной поверхностей труб, предназначенных для трубопроводов водоснабжения, зпсладьгоаемых в грунт. Кроме того, оно может быть исполь зовано при производстве эмалированны труб для химической, нефтехимической атомной, Пищевой, микробиологической металлургической, судостроительной промьшшенности и других отраслей промьшшенного i роизводства, где необходима надежная долговечная анти коррозийная защита стенок труб, соприкасакя-ржск с агрессивными средами. Известны способы антикоррозийной защиты, например, покрытие битумом, различными органическими покрытиями и пленками труб, укладываемых в подземнь е коммуникации. Наиболее долговечным и надежным является покрытие труб стеклоэмалями различного состава. Высокие требования предъявляемые к качеству эмалевых покрытий (например, 100%-ная сплошность, равномер ность то/щинь слоя эмали, отсутствие наплывов; шероховатости и других дефектов) требую1р- создания технологического оборудования, обеспечивающехо высокое качество по-крытия на всех- операциям эмалирования, Известен агрегат для поточного эмалирования труб, состоящий .из многопозиционного ротора, устройств нанесения, сушки и обжига эмалевого шликера и транспортирующих приспособ лений L1 . Многопозиционный ротор имеет устройства для захвата (зажима) труб каретки с подвесками, обеспечивающими возможность перемещения трубы вверх-вниз и переносное вращение тру относительно оси ротора, устройство с присосками для нанесения шликера на внутреннюю поверхность трубы и последующего нанесения шликера на внешнюю поверхность трубы напьшением В таком агрегате шликер наносится на BHsuJHioro и внутреннюю поверхности трубы различными способами (на внутреннюю поверхность трубы шликер наносится заполнением трубы шликером по методу сообщаннцикся сосудов, а на внешнюю - напылением), что не позволяет совместить обе операции по времени и снижает производительность агрегата. Нанесение шликера на внутреннюю поверхность по принципу сообщакицихся сосудов требует большого количества шликера, одновременно участвующего в процессе (особенно при трубах большого диаметра). При этом не обеспечивается стабильность физикомеханических свойств шликера и снижается качество покрытия. Присоски, прижимаемые к нижним концам трубы, закрывают доступ шликера к торцовым поверхностям трубы и оставляют их незащищенными эмалью от коррозии. Известна технологическая линия эмалирования труб диаметром 40-150 мм и длиной до 6 м, включакнцая транспортирующие механизмы, электропечь для обезжиривающего отжига, установку для травления, промывки, нейтрализации и сушки, установку для сушки, электропечь для обжига эмалевого покрытия и ряд других механизмов и устройств 2 J. Такая технологическая линия не позволяет эмалировать наружную поверхность трубы. Кроме того, на протяжении технологического процесса трубы находятся в горизонтальном положении и перемещаются фронтально, т.е. перпендикулярно продольной оси цеха. Это приводит к значительным потерям производственной площади и резко ограничивает возможность увеличения длины эмалируе1 ых труб. Целью изобретения является повындание производительности линии и качества покрытия и эффективное использование производственной площади. Поставленная цель достигается тем, что предложенная поточная линия для производства эмалированных труб, содержащая транспортируклдие механизмы, механизмы для обезжиривающего обжига и очистки поверхности труб после . отжига, механизмыдля нанесения шликера, сушки и обжига эмалевого покрытия, снабжена устройством для развальцовки втулки и раструба на концах труб, перегружателями для поштучного перемещения труб, механизмо для отжига, выполненным с проходным индуктором, дробеструйной камерой для одновременной очистки внутренней и наружной поверхностей труб и обеспыливающей установкой. На фиг. 1-5 - показано расположение оборудования (план и вертикальные разрезы); на фиг. 6 - перегружатель-накопитель, обеспечивающий пере дачу поштучно труб с позиции на пози цию и при необходимости являющийся промежуточным магазином; на фиг. 7 .установка для формирования (развальцовки) втулки и раструба на концах цилиндрической трубы, поступакидей из трубосварочного цеха; на фиг. 8 и 9 .стенд для. гидравлических иствлтанкй трубы (вид сбоку и план); на фиг. 10 и 11 - дробеструйная установка, обеспечивакяцая одновременную очистку внешней и внутренней поверхностей трубы; на фиг. 12 - механизм загрузки и выгрузки трубы, обслуживающей дробеструйную камеру; на фиг. 13 сопло штанги для внутренней очистки трубы, разрез; на фиг. 14 - принципиальная схема :3гстройства для нанесения шликера на поверхность трубы; на фиг. 15 - принципиальная схема устройства для сушки шликера, нанесенного на поверхности трубы; на фиг. 16- принципиальная.схема устройства для индукционного обжига трубы. Поточная линия включает следующие основные производственные участки: I - участок фасонных частей (см. фиг. 1), где производятся форми рование (развальцовка и калибровка) втулки иг раструба на концах цилиндрической трубы, поступающей из трубо сварочного цеха, гидравлические испы тания труб, установка на раструбном конце трубы технологической насадки, необходимой при следующих операциях. П - участок чернового (обезжирива ющего) отжига (см. фиг. 1) дробестру ной очистки внешней и внутренней поверхностей трубы, обеспыливания поверхностей трубы. Ш - участок средний (см. фиг. 2), где производятся контроль поверхности трубы до и после эмалирования, установка и съем штыря-ловителя, посредством которого труба навешивается на каретку агрегата эмалирования, перегрузка эмалированной трубы на центрашьный ленточный конвейер, транспортирующий трубы на склад гото вой продукции. 1У - участок обжига нанесения эмали (см. фиг. 2). . V- склад готовой продукции (см. фиг. 1), где с трубы cнимaeтdя технологическая насадка и производится пакетирование эмалированных труб. VI- шликерное отделение (см. фиг. 3), где производится приготовление пшикера, его старение и откуда шликер подается на агрегат эмалирования . В состав поточной линии входят перегружатель-накопитель t, установка зигмашин 2, 3 для развальцовки раструба и втулки, гидропресс 4, стенд 5 для установки технологической насадки, рольганги 6, состоящие из отдельных приводных се.кций, накоп итель-перегружатель 7, установка чернового отжига труб 8, установки 9 для охлаждения труб, накопители 10, дробеструйные устанЬвкй 11, установка 12 для обеспыливания трубы, перегружатели-накопители 13, качающиеся рольганги 14 челночно-зарядных устройств агрегата эмалирования, роторные установки с кольцевыми монорельсами 15, устройства 16 для нанесения raniocepa, устройства для сушки 17, устройства для индукционного обжига эмали 18, посты 19 охлаждения эмал1фованной трубы, перегружатели-накопители 20, приемный р1эльганг 21 ленточного конвейера 22, концевой рольганг 23 ленточного конвейера, перегружательнакопитель 24, стенд 25 для отсордиг нения технологической н асадки, накопитель 26, пост пакетирования 27, кран-балка 28, шаровые мельницы 29, реакторы 30, сушильная печь 31, емкость передвижная 32, кран-балка 33, бункер для компонентов 34, весовой дозатор 35 и тележка для перевозки шликера 36. Перегружатель-накопитель 1 предназначен для перегрузки черной цилиндрической трубы, поступающей по рольгангу из трубосварочного цеха. Перегружатель-накопитель 1 состоит иэ рамы 37, рычагов-подхватов 38 и 39, силовых пневмоцилиндров 40 и 41 и рычажно-шагового механизма 42 для поштучного перемещения труб без их взаимного соударения, чем обеспечивается бесшумность при перегрузке труб. Установка 2 дЛя развальцовки втулки и раструба включает две пары зигмашин 43 и 44 (одна пара - резерв), установленнык на рамах 45 и имеющих возможность раздвигаться и сдвигаться одна относительно другой за счет ходовых винтов 46 и приводом 47, На шпиндели зигмашин надеты соответственно профилированные ролики 48 и 49. Для удержания трубы перед уста новкой на профилирукнцие ролики служа ролики 50 Гидропресс 4 для испытаний труб на плртность состоит из двух опорньр стоек 51 с закрепленными на них сило выми цилиндрами 52. На штоках 53 сил вых цилиндров установлены траверсы 5 с резиновыми уплотняющими заглушками 55. Траверсы соединены с пневмоци линдрами 56, обеслечивающими быстрый .подвод заглушек к торцам испытываемой трубы. К цилнидрам 52 подведен напорный трубопровод 57 от гидравлического насоса 58, всасывающий трубопровод которого 59 расположен в емкости 60. Стенд 5 для центрирования и приварки технологической насадки состоит из РШ-1Ы, приводш)1х роликов, обеспечивающих равномерное вращение трубы, центрирующей головки, удерживаю щей технологическую насадку в процес се ее приварки к трубе, и сварочного аппарата Приводные рольганги 6, предназначенные для транспортирования трубы с одной технологической позиции на другую, состоят из отдельно стоящих роликов, цепных передач вращения роликов и электромеханических приводов.. Установка 9 для охлаждения труб представляет собой цилиндрическую горизонтальную камеру, через которую отожженная труба проходит на охлаждаемых водой роликах и одновременно обдувается воздухом, пoдaвae a lм через вентиляционную установку. Дробеструйная установка 11 состоит из камеры 61 с герметически закры вающейся крьш1кой 62, двух стандартных дробеструйных аппаратов 63 и 64, рельсовых путей 65 и 66 для перемеще ИНН дробеструйных аппаратов, механиз на перегрузки труб, включающего захват 67, рычаг 68 и пневмоцилиндр 69 Крьпяка 62 шарнирно соединена с камерой и приводится в рабочие положения пневмоцилиндром 70. Для загрузки дро беструйных аппаратов служит элеватор 71. С дробеструйным аппаратом 64 соединена штанга 72, имеющая дробеподводящую трубу 73, сменное сопло 74 и продувочную трубу 75. В стенке камеры 61 выполнен продольный паз с соплом 76, соединенным с дробеструйным аппаратом 63. Длл удаления дроби из камеры служит шнек 77. Перегружатели-накопители 13, установленные в среднем участке поточной линии, аналогичны по устройству перегружателю-накопителю 1. Устройство 16 для нанесения шликера на внешнюю и внутреннюю поверхности трубы состоит из вертикально -установленной емкости 78, расположенной в подземном помещении. Емкость 78 трубопроводами 79, 80 и 81 соответственно соединена с реактором 82 и диафрагменным насосом 83. Эти элементы образуют замкнутую циркуляционную систему. На трубопроводах 80 и 81 установiлeны задвижки 84. В верхней части емкости 78 имеется заливочная воронка 85 для заполнения устройства шликером. Устройство 17 для сушки ншикера содержит вертикально установленную сушильную камеру 86, расположенную в подземном помещении, электрокалорифер 87 и вентилятор 88. Сушильная камера 86 имеет три независимых канала 89, 90 и 91 для подачи горячего воздуха к различным зонам сушильной камеры и к помещенной в нее трубе. Количество воздуха, подводимого к различным зонам сушильной камеры, регулируется дроссельными засл.онками 92 и рукоятками 93 управления, связанными с дроссельными заслонками гибкими связями 94. Сушильная камерГа 86 имеет тепловую изоляцию 95. Устройство 18 для индукционного обжига эмали содержит электротехническую часть, и вертикально установленную шахту 96, расположенную в подземном помещении. Внутри шахты размещена каретка 97, снабженная головкойловителем 98, Каретка имеет ролики 99, центрирующие ее относительно оси шахты. Каретка тросом 100, перекинутым через ролики 101, связана с противовесом .102, удерживающим каретку в крайнем верхнем положении, где головка-ловитель 98 центрирует эмалируемую трубу относительно индуктора 103, Посты 19 охлаждения эмалированной трубы представляют собой конфузоры, установленные на кольцевом воздуховоде, проложенном в канале непосредственно под настилом пола на участке 1У. Воздуховод соединен с вентиляционной установкой (на фиг. 2 не показана). На участке эмалирования 1 на соответствующих позициях под моно рельсами 15 установлены 8 постов охлаждения. Поточная линия работает следующим образом. Цилиндрическая труба из трубосварочного цеха подается по рольгангу в пролет цеха фасонных частей и пере гружателем-накопителем 1 снимается с рольганга. Рычаг-подхват 39 передает трубу на раму 37 накопителя и она останавливается на первом упоре шагового механизма. После этого срабатывает пневмоцилиндр 41, труба пер катывается по раме до второго упора шагового конвейера,а рычаг-подхват 39 возвращается в исходное положение и готов принять следующую трубу. В результате аналогичных манипуляций перегружатель-накопитель 1 полностью загружают трубами (30 шт) и рычагподхват 38 снимает с последней позиции накопителя трубу и передает ее на опускной ролик 50 установки для развальцовки 2. При этом зигмашины 43 и 44 раздвинуты в исходные положе-зо ния. Оператор с пульта управления выключает подъемное устройство ролика 50, который поднимает обрабатываемую трубу и за счет включения приво. дом 47 и ходовых винтов 46 сближает зигмашины и вводит внутрь трубы профилированные ролики 48 и 49, после чего включает ведущие ролики зигмаши ны, которая зажимает стенку трубы, труба увлекается вращающимися роликами и, в процессе вращения ее концы приобретают необходимую форму: один формируется в раструб, другой - во втулку. Время формирования концов труб 3-4 мин. По окончании процесса развальцовки под трубу подводятся опуск ные ролики 50, зигмашины 43 и 44 отводятся в исходное положение, и труба перегрузочным устройством, входящим в состав гидропресса 4, передает ся в рабочее пространство гидропресс междустойками 51 и по команде с пульта управления зажимается заглушками 55. Затем в полость трубы насос 58 подает воду. При этом в полос тях силовых цилиндров 52 устанавли90В вается давление испытания, дополнительно прижимающее заглушки $5 к торцам трубы, и последняя подвергается воздействию испытательного давления. После заданного времени вьщержки давление в системе сбрасывают, действием пневмоцилиндров 56 траверсы 54 отводят заглушки 55 от торцов трубы, а испытательная вода сливается самотеком в емкость 60. Трубы, выдержавшие испытание, передаются на стенд 5 центрирования и приварки технологической насадки. Трубы, не выдержавшие гидравлического испытания, в зависимости от характера и степени дефекта, либо ремонтируются на месте испытания, либо цеховой кран-балкой выносятся за пределы линии. Технологическая насадка представляет собой кольцо, внутри которого на радиальнь1х ребрах вварена гайка таким образом, что ось ее резьбового отверстия совпадает с осью насадки. . Технологическую насадку посредством трех металлических планок приваривают к торцу раструбной части трубы, после чего трубу со стенда цент- рирования и приварки перегружателями 7 передают на один из рольгангов 6 и транспортируют на участок П, проводя через высокочастотный индуктор чернового отжига В. Управление процессом отжига, происходящего при 400-500°С,со скоростью перемещения трубы через индуктор 2 м/мин, производится оператором с пульта управления . Над устанбвкой чернового отжига размещен вытяжной зонт, присоединеный к системе вытяжной вентиляции. Отожженную трубу по рольгангу 6 направляют в охладительное устройство 9, в котором труба обдувается воздухом. После прохождения охладительного устройства трз(ба по рольгангу 6 либо подается к дробестройной установке 11, либо укладывается на промежуточный накопитель-перегружа1тель 10, являншщйся буферной емкостью. Труба, поступающая на дробеструйную очистку, входит в захваты 67 механизма перегруаки. При достижении требуемого положения, труба воздействует на конечный выключатель, останавливающий группу приводных роликов ро ганга 6. Оператор с пульта управления включает пневмоцилиндр 70, открывающий крьшку 62 камеры 61, после чего включает пневмоцилиндр 69 и через рычажную систему 68 поворачивает вал захватов 67. При этом труба с рольганга переносится параллельно самой себе в камеру 61, и крышка 62 закрывается. Дробеструйные аппараты 63 и 64, заполненные дробью, находятся в исходном положении. Оператор с пульта управления включает привод вращения трубы, находящейся в камере 61, привод перемещения по рельсовьш путям 65 и 66 дробеструйных аппаратов 63 и 64 и йодачу сжатого воздуха к соплам 74 и 76. По мере перемещения дробеструйных аппаратов вдоль трубы происходит очистка ее внешней и внутренней поверхностей. Когда дробеструй ные аппараты проходят весь путь и до-20 на стигают крайнего положения, срабатывают конечные выключатели, и аппараты, |1зрасходовав весь запас дроби, возвращаются Е1 исходное положение. Загрузка дробеструйных аппаратов дробью- З производится автоматически из бункера элеваторной установки 71. Причем аппарат 63 загружается при достижении исходного положения при обратном ходе, а аппарат 64 - при достижении крайнего положения при рабочем ходе. При .обратном ходе аппаратов через сопло 76 подается чистый сжатый воздух, обдувающий внешнюю поверхность трубы, а через продувочную трубу 75 тастый воздух, обдувающий внутреннюю, поверхность трубы. Как только дробеструйные аппараты приходят в ис ходное положение, срабатывают конечные выключатели, прекращаются перемещение аппаратов и подача продувочного воздуха, останавливается привод вращения трубы, находящейся в камере 61, открывается крышка 62 и OTKJHO чается вентилятор отсоса пыли из камеры 61. Onepatop с пульта управлени перегружает отдробеструенную трубу из камеры 61 за счет срабатьшания пневмоцилиндра 69, рычага 68 и захва та 67. Труба укладывается на секцию роликов рольганга 6 и транспортирует ся к установке обеспыливания 12. Как только труба входит в полость установки обеспыливания, выходное ,,.г. ч.,л,«««„г.„, „„.v,««v. отверстие которой при этом герметично закрыто крышкой, приводная секция рольганга отключается и труба останавливается, включается вентиляционная

Оператор с пульта управления перемещает по монорельсу 15 тележку с подвешенной к ней трубой до совмещесистема и происходит обеспыливающая продувка внутренней поверхности трубы. Через некоторое время включается приводная секция рольганга 6, труба приходит в движение и открывается крышка выходного отверстия установки обеспыливания и происходит обеспыливающий обдув наружной поверхности трубы. Процесс обеспыливания длится примерно 4-5 мин. Обеспыленные трубы перегружаются на промежуточные перегружатели-накопители 13, где производят их внешний осмотр и устанавливают (вворачивают вручную) гайку технологической насадки штырь-ловитель, посредством которого труба в дальнейшем захватывается зажимами каретки, перемещающимися по кольцевым монорельсам 15 устройст16 для нанесения вшикера. После установки штыря-ловителя, труба захватами перегружателя-накопителя 13, управляемьм оператором с пульта управления, перегружается на приводную секцию рольганга 6, подает-, ся на челночио-зарядное устройство. и в вертикальном положении навешивается на каретку, перемещакичуюся по монорельсу 15. После навески трубы на каретку, труба по кольцевому монорельсу 15 перемещается до совпадения ее оси с осью емкости 78 устройства для нанесения шликера 16 и подъемньм устройством опускается в емкость 78, заполненную шликером. Шпякер в емкость 78 заливается через заливочную воронку 85 из тележки 36 либо непосредственно по трубопроводу из реактора 30. Шликером заполняют некоторый объем реактора 82, трубопроводы 80, 81 и насос 83, который постоянно включен и перекачивает -шликер через емкость 78, через сливной трубопровод 79 в реактор 82, в котором шликер непрерывно переь«ешивается лопастной мешалкой, -а его температура поддерживается за счет подачи горячей или холодной воды в рубашку реактора. Из емкости 78 эмалируемая труба медленно (за 3-4 мин) вытягивается наверх и в это время на внутреннюю и внешнняо поверхности трубы наносит jj g шликера. 119 ния ее оси с осью устройства для суш ки 17, опускает трубу в рабочее пространство сушильной камеры 86 и вклю чает систему подачи горячего воздуха При этом работает вентилятор 88, про гоняющий воздух через калорифер 87 в каналы 89 - 91. Количество воздуха поступающего по этим каналам в различные зоны рабочего пространства сушильной камеры 86, регулируется дроссельными заслонками 92 посредством рукояток 93, расположенных на пульте управления. Горячий воздух при 75-80 с поступает в нижнюю и в верхнюю части снаружи и внутри эмалируемой трубы. Такое распределение воздуха исключает возможность по явления конденсата на поверхности трубы, покрытой ншикером, и обеспечивает высокое качество покрытия. Процесс сушки занимает 4,5 - 5 мин. После того как труба выведена из рабочего пространства сушильной камеры 86, оператор с пульта управления перемещает каретку с трубой по монорельсу 15 до совпадения оси трубы с осЬю устройства дляиндукционного обжига эмали 18 и опускает трубу в шахту 96. При этом эмалируемая труба садится на головку-ловитель 98 и вместе с кареткой 97 опускается в шахту 96. В это время противовес 102 поднимается в крайнее верхнее положение, при достижении которого верхний торец эмалированной . трубы занимает положение на уровне верхнего витка индуктора 103. Оператор подает напряжение на индуктор и после того как верхняя часть трубы нагревается до 900-950 С, начинается протягивание трубы через индуктор Под действием противовеса 102 ловитель 98 каретки 97 постоянно прижат iK нижнему торцу трубы, что исключает возможность случайных радиальных перемещений эмалируемой трубы и обес печивает постоянство зазора между поверхностью трубы и витками индукто ра. Процесс отжига эмали занимает 4,5-5 мин. Обожженная труба после выхода ее нижнего торца за пределы индуктора 1ПЗ, перемещается по монорельсу 12 0 на первый пост охлёждения 19, на котором через эмалируемую трубу продувается поток охлаждающего воздуха. Всего на постах охлаждения одновременно находится 8 труб. Каждая труба охлаждается в течение 30 мин. В это время на устройстве 18 происходит отжиг последующей трубы, в устройстве 17 - сушка, в устройстве 16 нанесение шликера, а в устройстве 14 - навеска последующей трубы, подлежащей эмалированию, или съем уже отэмалированной трубы. В непрерывном процессе постоянно участвуют шестнадцать труб: по восемь на каждом кольцевом монорельсе 15. Управление всеми операциями на участке 1У может производить оператором с пульта управления или в автоматическом режиме при помощи командоаппаратов, установленных в цепи силового привода механизма перемещения кареток по монорельсу 15. Отэмалированная и прошедшая посты охлаждения 19, труба поступает на челночно-зарядное устройство 14 и передается на накопитель-перегружатель 20, на котором производится контроль качества покрытия и снимают (вывинчивают вручную) штырь-ловитель. После этого труба перегружается на рольганг 21, с которого поступает на ленточный конвейер 22, направляется на склад готовой продукции У и с.рольганга 23 перегружается на накопитель 24. С накопителя 24 труба передается на стенд 25, на котором производится отрезка технологической насадки, и передается на накопитель 26. Далее трубы укладьгааются на пост 27 пакетирования (по 9 труб в пакете) и в таком виде вьщаются для погрузки кран-балкой 28. Технологические насадки укладываются в инвентарный ящик и электропогрузчиком доставляются к стенду центрирования 5. Предлагаемая поточная линия производства эмалированных труб имеет производительность в 2 раза вьше, чем производительность известной линии и позволяет получить экономический эффект более 500 тыс. руб в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| СПОСОБ ДВУСТОРОННЕГО ЭМАЛИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2121523C1 |

| УНИВЕРСАЛЬНАЯ ПОТОЧНАЯ ЛИНИЯ ИЗОЛЯЦИИ ТРУБ | 2002 |

|

RU2199694C1 |

| Агрегат для поточного эмалирования труб | 1976 |

|

SU740864A1 |

| Устройство для обжига и сушки эмалевых покрытий на трубах | 1982 |

|

SU1064643A1 |

| Агрегат для поточного эмалирования труб | 1980 |

|

SU885349A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИЗГОТОВЛЕНИЯ И МОНТАЖА ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ | 1991 |

|

RU2053313C1 |

| СПОСОБ БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2009 |

|

RU2413794C1 |

| СПОСОБ ОБЖИГА ЭМАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117076C1 |

Поточная линия дляпроизводства эмалированных труб, содержащая транспортирукхкие механизмы, механизмы для обезжиривающего отжига и очистки поверхностей труб после отжига, механизмы для нанесения ашикера, сушки и обжига эмалевого покрытия, отличающаяся тем, что, с целью повышения производительности линии, качества эмалевого покрытия и эффективного использования производственной площади, она снабжена устройством для развальцовки втулки и раструба на концах труб, перегружателями для поштучного перемещения труб, механизмом для отжига, выполненным с проходным индуктором, дробеструйной камерой для одновременной очистки, внутренней и наружной поверхностей труб и обеспыливакщей установкой. О оо со со

li

Фаг.

Фи9.5

фт.б

Фиг. 8

60

Sli

$Q

з

да

г:

57

Фиг. 9

((.,( -:(r--yf

f . / ч и

я « / ПН

. /о

о

J

фиг. // Фиг. 12 O xtSaavfaefta ofySa Чх

. /4 .

Дмючууяйкют труби

Фиг. i5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КЕРАМИЧЕСКИЙ ВОЛНОВОДНЫЙ ФИЛЬТР КВАЗИПЛАНАРНОГО ТИПА | 2013 |

|

RU2527192C1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| К.К.Полякова, В.С.Конопляный | |||

| Защитные покрытия труб | |||

| М., Металлургия, 1975, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| ч | |||

| S EkbJiiJwVMl | |||

Авторы

Даты

1984-06-30—Публикация

1981-03-02—Подача