со

05

00

О5

Изобретение относится к области изготовления пористых теплоизоляционных материалов, преимущественно

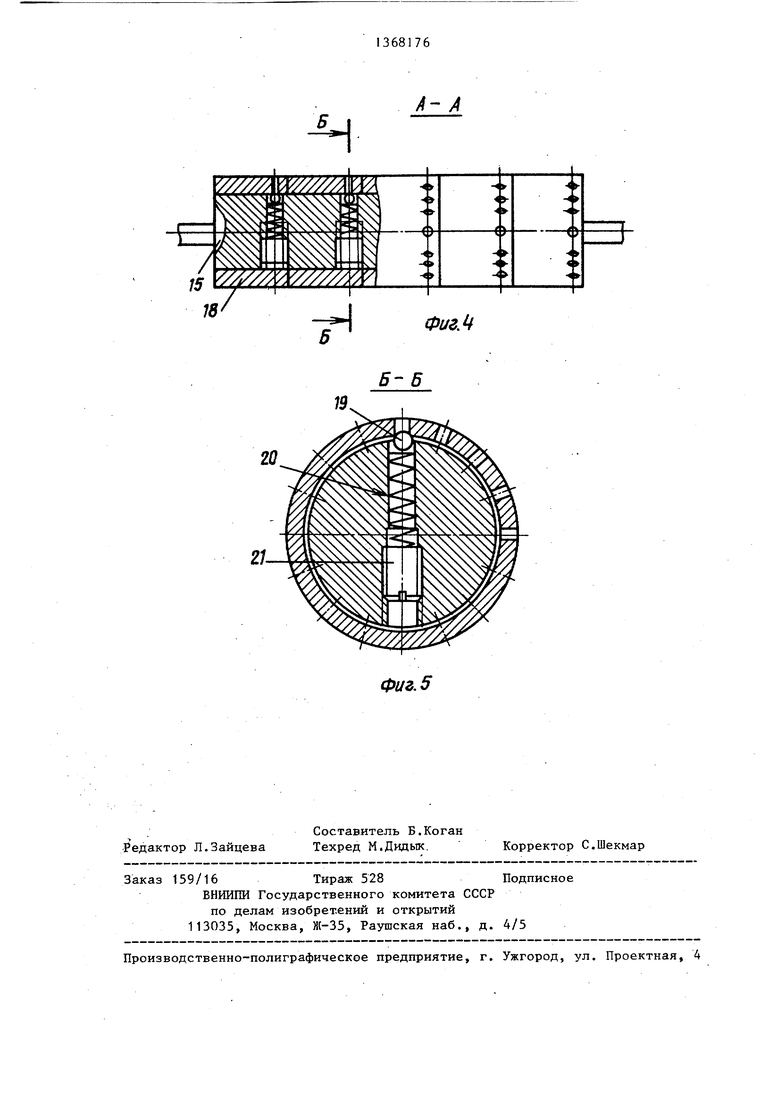

15 в отверстиях установлены шарики 19, прижимаемые к отверстиям втулок. 18 пружинами 20. Усилие пружин регу

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления изоляционных изделий | 1980 |

|

SU1011611A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098728C1 |

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

| Защитное покрытие | 1990 |

|

SU1738095A3 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535548C1 |

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098392C1 |

| Способ термообработки тепло- и звукоизоляционных пеноасбовермикулитовых плит и устройство для его осуществления | 1988 |

|

SU1661174A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕГОРЮЧЕГО НЕТОКСИЧНОГО ТЕПЛОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТОНКОДИСПЕРСНОЙ МИНЕРАЛЬНОЙ ПЕНЫ | 2012 |

|

RU2502710C2 |

| Агрегат для производства кондитерских изделий формы апельсинно-лимонных долек | 1960 |

|

SU140320A1 |

| Устройство для сушки полых фарфоровых (фаянсовых) изделий | 1961 |

|

SU150423A1 |

Изобретение может быть использовано при производстве теплоизоляционных материалов, преимущественно пеноасбестовых. Цель - обеспечение возможности многоразового использования технологической подложки. Поточная линия содержит устройство отделения стеклоткани в виде обрезинен- ного валика с правой и левой нарезкой от середины установленного кинематически с приводным валом конвейера обжига. Линия содержит устройство перемотки, состоящее из вала, кинематически связанного с приводным валом конвейера обжига, и размещенных на нем подвижных втулок, связанных с ним через предохранительные шариковые муфты. 5 ил.

пеноасбеста при конвейерной техноло- g лируется винтами 21. За конвейером 8

обжига смонтировано устройство 22 резки (фиг.1).

Поточная линия работает следующим образом.

10 Приготовленная на оборудовании 1 дисперсия асбеста с водой по трубопроводам подается во вспениватели 2, где после добавления поверхностно- активного вещества и гидрофобизатора 15 приготавливается пеномасса.

Через устройство 3 разлива пеномасса разливается на стеклоткань 6, которая подается с механизма 5 раскагии с использованием в качестве технологической подложки стеклоткани.

Цель изобретения - обеспечение возможности многоразового использования технологической подложки.

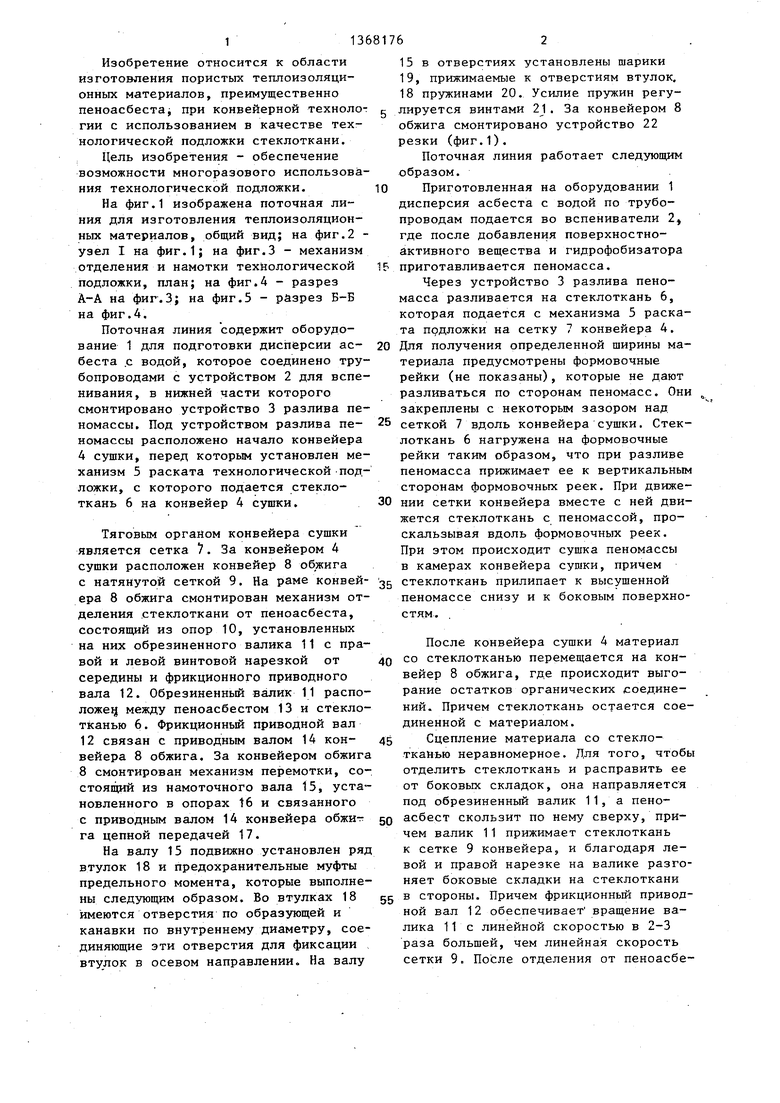

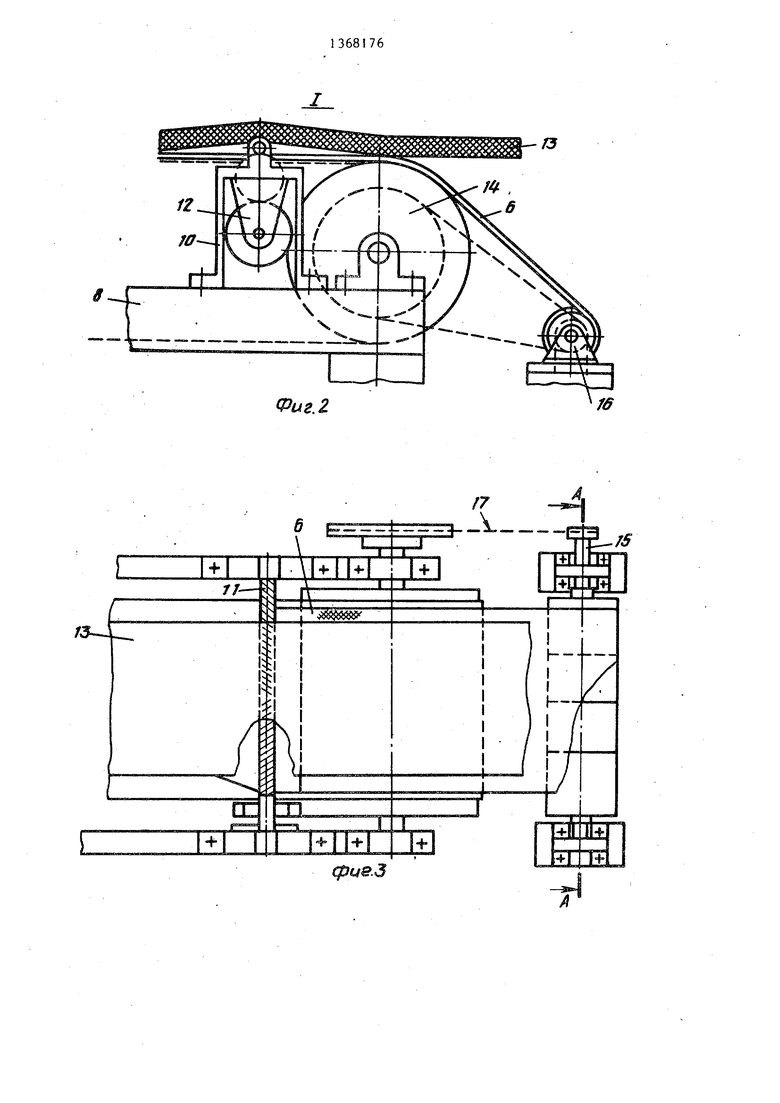

На фиг.1 изображена поточная линия для изготовления теплоизоляционных материалов, общий вид; на фиг.2 - узел I на фиг.1; на фиг.З - механизм отделения и намотки техйологической подложки, план; на фиг.4 - разрез А-А на фиг.3; на фиг.З - разрез Б-Б на фиг.4.

Поточная линия содержит оборудование 1 для подготовки дисперсии асбеста с водой, которое соединено трубопроводами с устройством 2 для вспенивания, в нижней части которого смонтировано устройство 3 разлива пе- номассы. Под устройством разлива пе- номассы расположено начало конвейера 4 сущки, перед которым установлен механизм 5 раската технологической подложки, с которого подается стеклоткань 6 на конвейер 4 сушки.

20

25

30

та пддложки на сетку 7 конвейера 4. Для получения определенной ширины материала предусмотрены формовочные рейки (не показаны), которые не дают разливаться по сторонам пеномасс. Они закреплены с некоторым зазором над. сеткой 7 вдоль конвейера сушки. Стеклоткань 6 нагружена на формовочные рейки таким образом, что при разливе пеномасса прижимает ее к вертикальным сторонам формовочных реек. При движении сетки конвейера вместе с ней движется стеклоткань с пеномассой, проскальзывая вдоль формовочных реек. При этом происходит сушка пеномассы в камерах конвейера сушки, причем стеклоткань прилипает к высушенной пеномассе снизу и к боковым поверхностям.

Тяговым оргайом конвейера сущки является сетка 7. За конвейером 4 сущки расположен конвейер 8 обжига с натянутой сеткой 9. На раме конвей- ера 8 обжига смонтирован механизм отделения стеклоткани от пеноасбеста, состоящий из опор 10, установленных на них обрезиненного валика 11 с правой и левой винтовой нарезкой от середины и фрикционного приводного вала 12. Обрезиненный валик 11 распо- ложец между пеноасбестом 13 и стеклотканью 6. Фрикционный приводной вал 12 связан с приводным валом 14 кон- вейера 8 обжига. За конвейером обжига 8 смонтирован механизм перемотки, состоящий из намоточного вала 15, установленного в опорах 16 и связанного с приводным валом 14 конвейера обжи- га цепной передачей 17.

На валу 15 подвижно установлен ряд втулок 18 и предохранительные муфты предельного момента, которые выполнены следующим образом. Во втулках 18 имеются отверстия по образующей и канавки по внутреннему диаметру, соединяющие эти отверстия для фиксации , втулок в осевом направлении. На валу

0

5

0

g 0 5 0

5

та пддложки на сетку 7 конвейера 4. Для получения определенной ширины материала предусмотрены формовочные рейки (не показаны), которые не дают разливаться по сторонам пеномасс. Они закреплены с некоторым зазором над. сеткой 7 вдоль конвейера сушки. Стеклоткань 6 нагружена на формовочные рейки таким образом, что при разливе пеномасса прижимает ее к вертикальным сторонам формовочных реек. При движении сетки конвейера вместе с ней движется стеклоткань с пеномассой, проскальзывая вдоль формовочных реек. При этом происходит сушка пеномассы в камерах конвейера сушки, причем стеклоткань прилипает к высушенной пеномассе снизу и к боковым поверхностям.

После конвейера сушки 4 материал со стеклотканью перемещается на конвейер 8 обжига, где происходит выгорание остатков органических соединений. Причем стеклоткань остается соединенной с материалом.

Сцепление материала со стеклотканью неравномерное. Для того, чтобы отделить стеклоткань и расправить ее от боковых складок, она направляется под Обрезиненный валик 11, а пено- асбест скользит по нему сверху, причем валик 11 прижимает стеклоткань к сетке 9 конвейера, и благодаря левой и правой нарезке на валике разгоняет боковые складки на стеклоткани в стороны. Причем фрикционный приводной вал 12 обеспечивает вращение валика 11 с линейной скоростью в 2-3 раза большей, чем линейная скорость сетки 9. После отделения от пеноасбеZ

0t/./

Фиг. 2

/3

-Ч

/f-X

Фиг.

Б-Б

Фиг. 5

| Валковый гранулятор | 1984 |

|

SU1219378A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Поточная линия для изготовления изоляционных изделий | 1980 |

|

SU1011611A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| . | |||

Авторы

Даты

1988-01-23—Публикация

1986-07-07—Подача