.4

Изобретение относится к металлургии черных металлов, преимущественно к рафинированию стали и сплавов, и может быть использовано при удалении кислорода из металла под действием катодного тока.

В современной металлургии процесс раскисления осуществляют присадкой в металл элементов - раскислителей с высоким сродством к кислороду. Недостатком этого способа является образование в металле оксидных включений, ухудшающих его механические свойства.

Известен электрохимический способ раскисления, заключающийся в восстановлении кислорода металла до ионов в высокотемпературной гальванической ячейке с твердым электролитом под действием постоянного электрического тока 1 и 2 ,

Однако данньй способ является малопроизводительным и требует большого расхода электроэнергии в связи с малой проводимостью твердого электролит.а.

Наиболее близким к предлагаемому является способ электрохимического раскисления металла, контактирующего с жидким шлаком, заключающийся в пропускании постоянного электрическог о тока через границу их раздела таким образом, что отрицательньй полюс источника тока подведен к металлу, а положительный - к шлаку СзЗ Эффект раскисления достигается за счет протекания на межфазной границе восстановления кислорода, растворенного Б металле, до иона в шлаке

.по следующей электродной реакции:

tn + 2t () .

(1)

Однако известный способ имеет недостатки, связанные с ведением процесса раскисления при постоянной (не изменяющейся со временем) и случайно выбранной плотности тока: повышенньй расход электроэнергии, малый выход по току кислорода, недостаточная скорость его удаления. Это в свою очередь приводит либо к ухудшению качества металла вследствие образования оксидных неметаллических включений (при плотностях тока, вьшзе оптимальных), либо к значительному увеличению времени вьщержки металла под током для достижения заданной

97582

степени раскисления (плотности тока ниже оптимальной). Указанные недостатки обусловлены отсутствием в литературе надежных сведений о кинетических характеристиках процесса пере«хода кислорода через межфазную границу металл - жидкий шпак.

Цель изобретения - экономия электроэнергии улучшение качества стали, повьш1ение производительности электролизера.

Поставленная цель достигается тем, что согласно способу электрохимического раскисления жидкой стали, контактирующей со шпаком, заключающемуся в пропускании электрического тока через границу их раздела так, что отрицательный полюс источника ,тока подведен к металлу, а положительный - к шлаку, перед запусканием электрического тока определяют концентрацию кислорода в металле и плотность тока через межфазную границу уменьшают со временем пр экспоненциальному закону:

-Ь

,

где М и А - массы металла и шлака, отнесенные к площади их контакта, соответственно, % концентрация кислорода

в металле, мас.%| 1 --плотность тока, К - время, с. о Cyi HOCTb способа заключается в следующем.

При электрохимическом раскислении жидкого железа, находящегося в равновесии со шлаком, катодный ток расходуется не только на восстановление атомов кислорода (1), но и на осаждение ионов железа

(Fe) + 2t Fe,

(3)

появившихся в шлаке в результате реакции

tFe + 0 (Fe2) -i- (). (4)

Оба электродных процесса (1) и (3) протекают одновременно, скорость их лимитируется диффузией кислорода в металле Со и ионов железа в шлаке (); а приграничные концентрации С% При (%Fe2) связаны между собой константой равновесия (К) реакции (4):

К (% Fe2 + ) . % 0. Обеспечить максимальную скорость раскисления с высоким КПД электроли за удается, пропуская через межфазную границу ток, величина которого, изменяясь со временем по определенному закону, остается близкой к сум марному предельному току диффузии кислорода и ионов железа: М2 Рме - «/eOj pD .Со too А -плотность тока, -постоянная Фарадея, Кп/моль; -коэффициенты диффузии кислорода и ионов железа в металле или шлаке (5 - конвективная постоянная, Рме РШЛ плотности металла и шлака, М А Ре 2+ - молекулярные веса частиц , г/моль; С%0, (%Fe2) -концентрации частиц в объемах.фаз мае.%. В этом случае объемные концентрации компонентов изменяются со вре менем ( t , с) по след ющему закону: t:«feo 4f.ofe f°3 , в,,: P5Df« Р laotn ( P , В Fe - массы металла и где W g и шлака, т; 50 S - площадь межфаз ной границы, %оЗи (%Fe2) начальные концентрации частиц в объемах фаз, мас.%;55 Объединяя вьфажения (6), (7) и (8),получаем окончательное соотношекие:

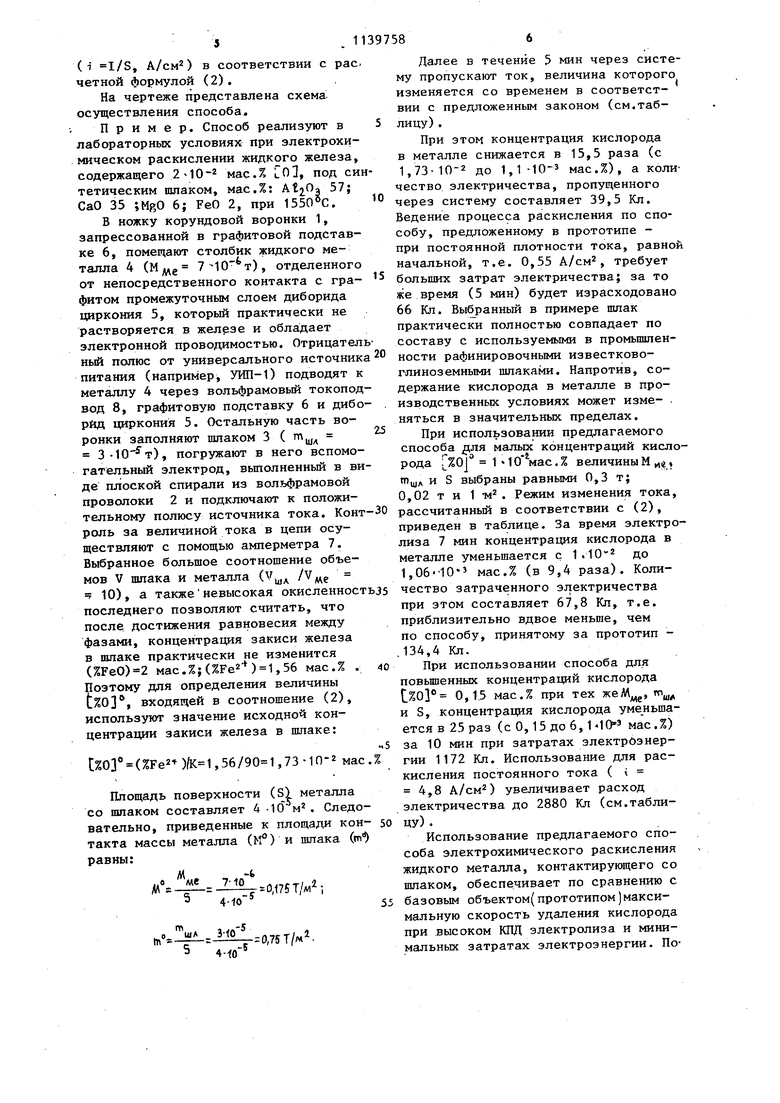

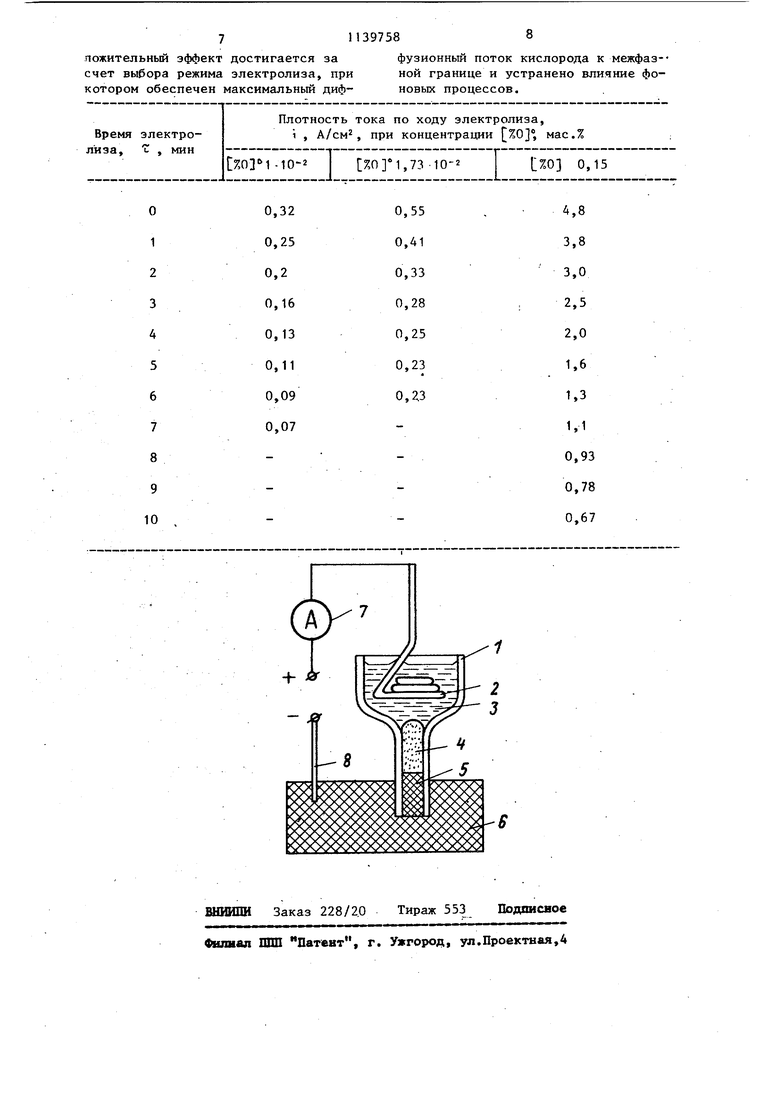

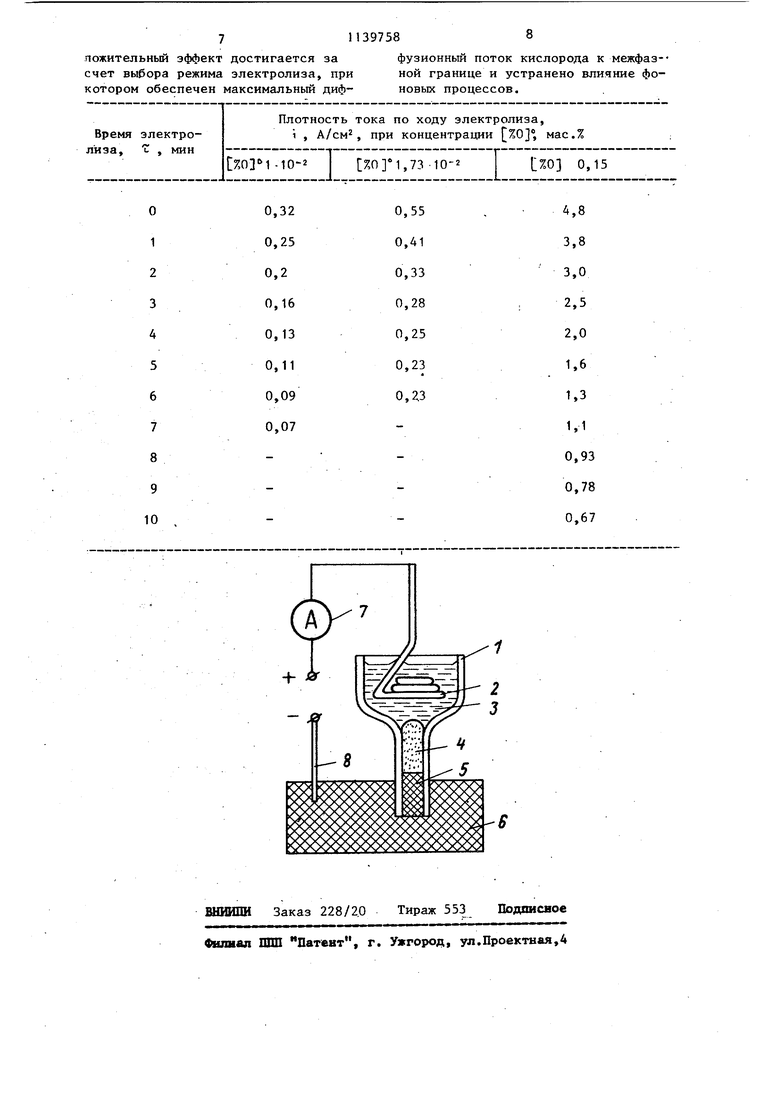

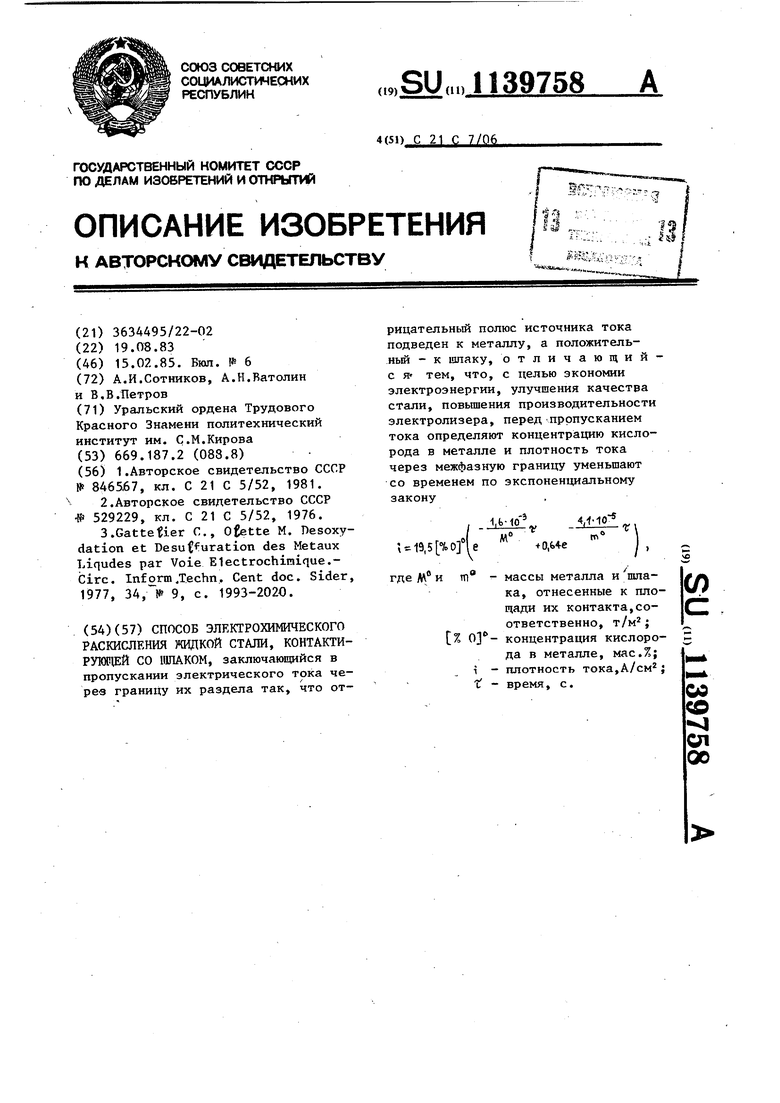

в котором i°-,начальный суммарный предельньй ток диффузии ионов железа в шлаке и кислорода в металле: .. (-(0 Коэффициенты, входящие в выражение (9), обь1чно известны или могут быть получены экспериментально. Так, для системы обычно используемого рафинировочного алюмокальциевого пшака, контактирующего с жидким железом-; К и 90; Df;o 5,3 2-1CrcMVc; S«e 7 г/см; 2,9 г/см; 1 с- ; F 9650D Кл/моль; 16 г/моль; А pg 24 .56 г/моль. Подстановка их в выражение (9) приводит к соотношению (2).. Способ осуществляется следующим образом. Предварительно в огнеупорный сосуд (например, .сталеразливочный ковш) с расплавленным шлаком вьтускают жидкий металл, образовавшуюся шлакометаллическую эмульсию вьщерживают до разделения ее на отдельные фазы, к которым подводят электроды. Каким-либо из известных способов (например, методом отбора проб) определяют концентрацию кислорода в металле (, мас.%) или находят ее с помощью соотношения (5), зная равновесную концентрацию закиси железа в шлаке. По известным массам метапла (, т) и шлака ( i) а также площади их контакта (5,м), рассчитывают величины М° и т°, входящие в выражение (2): , /5 .. I . t( Далее к первому электроду, контактирующему с металлом, подсоединяют отрицательньй полюс источника, тока, ко второму, контактирующему со шлаком - положительный и, контролируя с помощью последовательно вклю ченного в цепь амперметра величину тока (I, А), уменьшают его плотность 5. 1 (i I/S, A/CM) в соответствии с рас четной формулой (2), На чертеже представлена схема осуществления способа. Пример. Способ реализуют в лабораторных условиях при электрохимическом раскислении жидкого железа, содержащего ZlO- мас.% СпИ, под си тетическим шлаком, мас.%: AtjOj 57; СаО 35 ;MgO 6; FeO 2, при . В ножку корундовой воронки 1, запрессованной в графитовой подставке 6, помещают столбик жидкого металла 4 (Мдде 7 ), отделенного от непосредственного контакта с графитом промежуточным слоем диборида 1Щркония 5, который практически не растворяется в железе и обладает электронной проводимостью. Отрицател ньй полюс от универсального источник питания (например, УИП-1) подводят к металлу 4 через вольфрамовый токопод вод 8, графитовую подставку 6 и дибо рйд циркония 5. Остальную часть воронки заполняют шлаком 3 ( ), погружают в него вспомогательный электрод, вьшолненный в ви де плоской спирали из вольфрамовой проволоки 2 и подключают к положительному полюсу источника тока. Конт роль за величиной тока в цепи осуществляют с помощью амперметра 7. Выбранное большое соотношение объемов V шлака и металла (V,,. /V 10), а такженевысокая окисленност последнего позволяют считать, что после; достижения равновесия между фазами, концентрация закиси железа в шлаке практически не изменится (%FeO)2 мае.%;(%Fe2) 1,56 мас.% Поэтому для определения величины С%03, входящей в соотношение (2), используют значение исходной концентрации закиси железа в шлаке: t%03 (%Fe2Mfe 1,56/90 1,73-10-2 мас Площадь поверхности (Si металла со шлаком составляет 4-10 м . Следовательно, приведенные к площади контакта массы металла (М) и шлака (т равны: М 0,175 Т/м ,75 Т/м 58 Далее в течение 3 мин через систему пропускают ток, величина которого изменяется со временем в соответствии с предложенным законом (см.таблицу) . При этом концентрация кислорода в металле снижается в 15,5 раза (с 1,73-10-2 до 1,1-10-5 мас.%), а коли чество электричества, пропущенного через систему составляет 39,5 Кл. Ведение процесса раскисления по способу, предложенному в прототипе при постоянной плотности тока, равной начальной, т.е. 0,55 А/см, требует больших затрат электричества; за то же время (5 мин) будет израсходовано 66 Кл. Выбранный в примере шлак практически полностью совпадает по составу с используемыми в промьшшенности рафинировочными известковоглиноземными шлаками. Напротив, содержание кислорода в металле в производственньк условиях может изме- , няться в значительных пределах. При использовании предлагаемого способа 1;ля малых концентраций кислорода 1 . % величины М , Ищд и S выбраны равными 0,3 т; 0,02 т и 1 -м . Режим изменения тока. рассчитанный в соответствии с (2), приведен в таблице. За время электролиза 7 мин концентрация кислорода в металле уменьшается с 1 .10 до 1, мас.% (в 9,4 раза). Количество затраченного электричества при этом составляет 67,8 Кл, т.е. приблизительно вдвое меньше, чем по способу, принятому за прототип 134,4 Кл. При использовании способа для повьшенных концентраций кислорода С. 0,1.5 мас.% при тех жеМ, т и S, концентрация кислорода уменьшается в 25 раз (с 0,15 до 6, мас.%) за 10 мин при затратах электроэнергии 1172 Кл. Использование для раскисления постоянного тока ( 4,8 А/см) увеличивает расход электричества до 2880 Кл (см.таблицу), Использование предлагаемого способа электрохимического раскисления жидкого металла, контактирующего со шпаком, обеспечивает по сравнению с базовым объектом(прототипом)максимальную скорость удаления кислорода при высоком КПД электролиза и минимальных затратах электроэнергии. По71139758

пожительный эффект достигается за счет выбора режима электролиза, при котором обеспечен максимальный диффузионньй поток кислорода к межфазной границе и устранено влияние фоновых процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического раскис-лЕНия жидКОгО МЕТАллА | 1979 |

|

SU846567A1 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| ИЗВЛЕЧЕНИЕ ЖИДКИХ ЭЛЕМЕНТОВ ПУТЕМ ЭЛЕКТРОЛИЗА ОКСИДОВ | 2011 |

|

RU2585904C2 |

| СПОСОБ ПОДГОТОВКИ ПЕНИСТОГО ШЛАКА И УДЕРЖАНИЯ ЕГО ПЛОТНОСТИ И СВОЙСТВ ПО ВСЕЙ ПОВЕРХНОСТИ РАСПЛАВА В ПЛАВИЛЬНОЙ ВАННЕ ПРИ ПЛАВКЕ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2004 |

|

RU2276693C1 |

| Способ выявления порога заряжения пассивной окисной пленки на железе | 2017 |

|

RU2662272C9 |

| ОТРИЦАТЕЛЬНЫЕ ЭЛЕКТРОДЫ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ЯЧЕЕК | 2019 |

|

RU2801308C2 |

| Электрохимическая ячейка для анализа железосодержащих сред | 1989 |

|

SU1718099A1 |

| СПОСОБ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2101320C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ И ИХ РАДИОАКТИВНЫХ ИЗОТОПОВ | 1997 |

|

RU2127459C1 |

| Способ раскисления жидкого металла | 1974 |

|

SU529229A1 |

СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО РАСКИСЛЕНИЯ ЖИДКОЙ СТАЛИ, КОНТАКТИРУКЖЩЙ СО ИШАКОМ, заключающийся в пропускании электрического тока через границу их раздела так, что отрицательный полюс источника тока подведен к металлу, а положительный - к шлаку, отличающийс я тем, что, с целью экономии электроэнергии, улучшения качества стали, повьпиения производительности электролизера, перед пропусканием тока определяют концентрацию кислорода в металле и плотность тока через межфазную границу уменьшают со временем по экспоненциальному закону 4,1. Ю (г,; 19, + 0,Ь4е где М° и т - массы металла и шла(Л ка, отнесенные к площади их контакта,соответственно, концентрация кислоро- 1 да в металле, мас.%; i - плотность тока, t - время, с. О9 сд сх

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Desoxydation et Desu furation des Metaux Liqudes par Voie Electrochimique.Circ | |||

| Inform.Techn | |||

| Cent doc | |||

| Sider, 1977, 34, 9, c | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

Авторы

Даты

1985-02-15—Публикация

1983-08-19—Подача