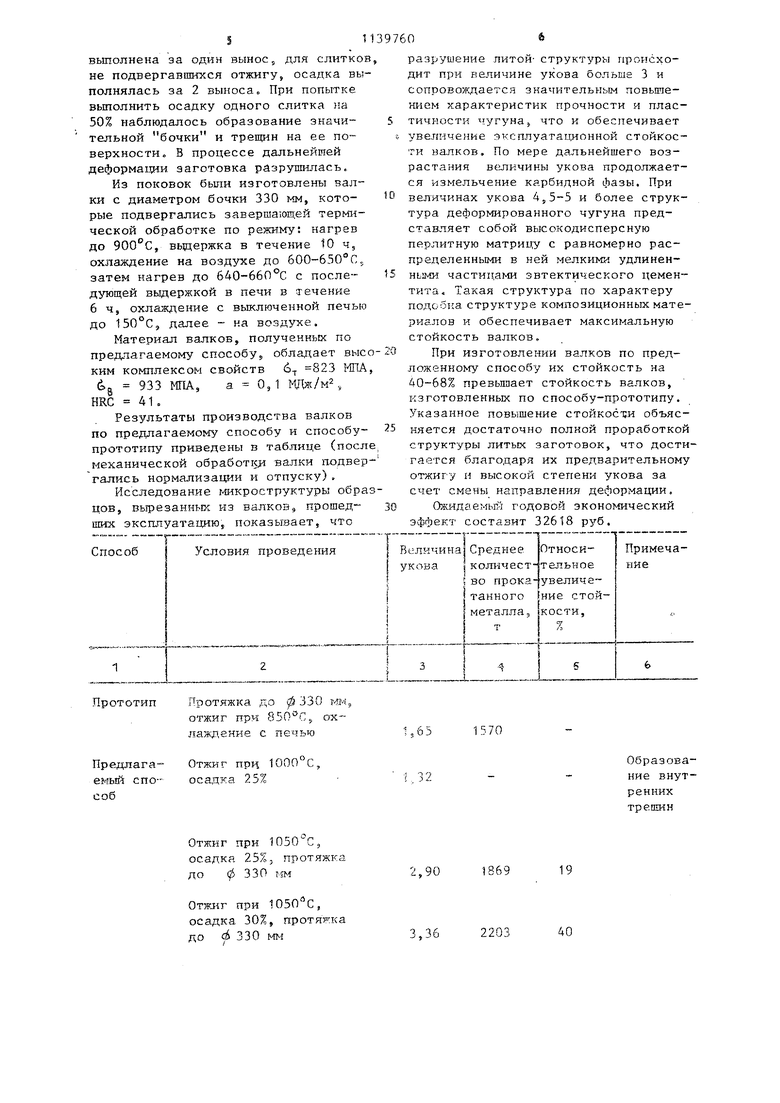

Изобретение о-гносится к черной металлургии, в частности к технологии производства валков горячей прокатки черновых и промежуточных клетей сортовых станов. Условия работы валков в указанных станах - значительные знакопеременные нагрузки, интенсивное истирание поверхности валков, термо даклирование - требуют применения прочностного,износостойкого и тер,1остойкого инструмента. Известно, что высокой износостой костью обладают валки из отбеленно-го чугуна с содержанием углерода 3,3-3,6%, oтливae я-лe в комбинированную срорму, Одгшко указанные валки, как правило, не эксплуатируются в черновг гх клетях, так как сплошная сетка ледебурита, характерная д.ггя структуры отбеленного чугуна, прнцает этим изделиям хрупкость, в резуль тате чего более половины валков, p;iботающих на промежуточных клетях, вы ходят из строя по поломкам шеек, ско лам буртов калибров и т.д. Поэтому на черновых клетях эксплуатируются валки из стали Последние, обладая прочностью,, не обеспечивают достаточ ную износостоЙ1изсть5 что приво7;ит к част;лм переточкам,, а также к yxy/V и;еним качества поверхрюсти пс окаты-fl а е м о г о м:; т а л л а . 1 Известе способ -,эготовле1и Я ва:: ка, обладаю чего высокой проч 1остью и вязкостью .1j- lio этому способув зодоохлаждаеком кристаллизаторе произвол, яГ эпектроппаковый переп, () предБа17Итепьно пригото з,пенно11 ликты, позволяет получать слито с равномерным распреде,пением ,:епебу РИта сзчениг.; заготовки и-. с,1едот5 те,пько„ без заметного сн1-скен1- я пла:: тичнос;тк центральной зопы Благопр ятньП ; для )10слег1ую1иеГ- ; оря чей деформапи; яв.илк1тся радиальноосевая струкч ура транскряста :л1|3, а также выс,ткая njioTHocib слитка, ;-; том числе его осепой час. п;,, Преику1чес гвом с,питков 3111Г1 перед метал,пом плавки явлие ся его чистота ую сере, }п-;слорол,- и другим газаМ; способст:--ую1п чк пбпазо нию сеинистьо включений, оксидов н ридоз резко екижаюггих высокотемпер турную плас;тичиость бедогО чугуиа, Вътолнений этого важней;|его условия .щьч успешной дe.;;)opмp. чугуна при гштодах Бьшлаяки требует 02 дополнительной обработки расплава рифинирую1цими ишакаьш и вакуумирования (дегазадии), По известному способу ишхта имеет переме1п-1ьгй состав для получения комби}1ированного валка со стальными шейками и чугунной бочкой. Полученную в кристаллизаторе заготовку подвергают ковке, причем для шеек и бочки имеются специальные режимы деформации. Завершающая термообработка валка также проводится дифферендированно для шеек и бочки. При использовар{ии этого способа достит-ается сочетание высокой износостойкости чугуна бочки с вязкостью ст,-ип1 шеек и с металлом промежуточ;-ого состава в местах переходов. Однако ста,пь и чугун имеют различную температуру плавления.) поэтому по ходу процесса переплава необходимо дважды менять электрический режим. Кроме того, для переплава разных по составу участков требуются различные флюсы. Указанное обстоятельство, а также различные температурные режимы деформации и завершающей термообработки бочки и шеек валка в значительной степени усложняют технологию. При переплат-и-ге 1чихты переменного состава сложно получить постоянную твердость по всей длине бочки валка, Для этого ;:)0кнь достаточно большие припуски по ее дЛине, Л результате на участке шейки имеет место значительное измене}1ие пластичности как по длине, так и по сечению, что осложняет деформацию, поскольку для у--1аетков с разным содержанием углерода будет раз5п-1Чным оптимальный температурный интервал деформации. Все зто облслозливает практичксую во зозкожность стабильной организации выпуска валков. Наиболее близким к предлагаемому по технической сущности и достигаеMOfTy результату является способ изготовлен Я материалов с высоким сопротивлением износу и высокой вязкостьюс Но этому способу литые заготовки, полученные путем электрош,пакового переплаза, подвергаются 1 5 5-кратной прот,чжке с одного нагре1-,а,, а затем протяжке до конечных размеров, после чего следует завершающая термообработка, заключаю1ч,аяся в отжиге при 800, 850 и 920°С и ох л а ж, е НИИ с п -; ч . Данная схема деформации - монотонная протяжка - не позволяет полу чить массивные заготовки, например диаметром 300 мм и более. Чтобы обеспечить степень укова равную или более 5 для изготовления валка даже с диаметром 300 мм по данному способу, требуется получить литую заго товку диаметром не менее 670-700 мм Увеличение диаметра литой заготовки помимо технической сложности организации выплавки приведет к значительному огрублению структуры чугуна, резкому снижению его горячей пластичности и в конечном итоге к невысокой эксплуатационной стойкости валков. Цель изобретения - повышение экс плуатационной стойкости валков. Поставленная цель достигается тем, что согласно способу производства прокатных валков из белого чуг на, включающему получение литой заготовки электрошлаковым переплавом, горячую деформацию протяжкой и окон чательную термическую обработку, ли тую заготовку отжигают при 1050 1 и деформируют сжатием в осевом направлении на 30-45%. В структуре чугуна, содержащего 2,7% углерода, при 1050-1100°С присутствует лишь 10-13% цементита в виде разорванной сетки по границам аустенитных зерен. В процессе длительной выдержки меняется форма эвтектического и вторичного цементита при сохранении количественного соот ношения фаз в чугуне, в частности наблюдается сфероидизация и деление на части пластин эвтектического цементита. В результате значительно увеличивается контакт между зернами аустенита, и пластичность возрастае При температуре ниже 1050 С, например при 1000°С в структуре чугуна сохраняется 16% и более цементита и для его сфероидиза11 1и требуется значительно увеличить высокотемпера турную вьиержку, что экономически нецелесообразно. При температурах выше 1 растворяется практически весь вторичньй цементит, в резул тате чего происходит рост зерна. Кроме того, на стыках зерен возможно разупрочнение, обусловленное оплавлением легкоплавкой эвтектики. Все это неблагоприятно сказывается на последующей деформации. Оптималь ная длительность выдержки при отжиге составляет 15-20 ч. Менее длительная выдержка не обеспечивает полноты сфероидизацяи, более длительная экономически нецелесообразна. Пластичность чугуна после предварительного отжига увеличивается на 15-25%. Увеличение пластичности чугуна обеспечивается также за счет смены направления деформации, т.е. перед протяжкой литые заготовки должны быть подвергнуты осадке в осевом направлении на 30-45%, что дает возможность получить степень укова более 5 при ограниченных размерах слитка. Предложенный способ позволяет полностью проработать литую структуру слитков диаметром 500 мм и более с получением оптимальных свойств в поковках диаметром 300-500 мм, что приводит к повышению эксплуатационной стойкости валков. При достижении степени деформации 50% запас пластичности слитка используется полностью, т.е. разрушение заготовки неизбежно, поэтому предельная степень деформации при осадке не должна превышать 45%. Пример. Чугун, содержащий, %: С 2,60; Si 0,84; Мп 0,55; Сг 1,42; V 0,31; Мо 0,23; Ni 0,25; вьшлавляли в 5-тонной дуговой электропечи. Электроды диаметром 190 мм, полученные на установке полунепрерывной разливки, подвергали электроиьтаковому переплаву в водоохлаждаемом кристаллизаторе диаметром 425 мм. Литые заготовки диаметром 425 мм были подвергнуты отжигу при 1100°С в течение 20 ч и последующей осадке на прессе в интервале температур 950-1070 С, при этом величина деформации состав- ляла 45%. После промежуточного подогрева заготовки протягивали за 6 7 выносов с получением валковой заготовки диаметром шеек 230 мм и диаметром бочки 330 мм. При деформации только протяжкой (по прототипу) заготовку диаметром 330 мм из литой заготовки диаметром 425 мм можно получить при степени укова 1,65, что не обеспечивает проработки литой структуры по всему сечению заготовки. При деформации слитков, прошедших предварительньй высокотемпературный отжиг, осадка на 45% бьша выполнена за один вынос для слитко не подвергавшихся отжигу, осадка вы полнялась за 2 выноса При попытке вьтолнить осадку одного слитка на 50% наблюдалось образование значительной бочки и трещин на ее поверхности. В процессе дальнейшей деформации заготовка разрушилась. Из поковок бьши изготовлены валки с диаметром бочки 330 мм, которые подвергались завершающей термической обработке по режиму: нагрев до , вьздержка в течение 10 ч, охлаждение на воздухе до 600-650°С затем нагрев до 640-660°С с последующей выдержкой Б печи в течение 6 ч5 охлаждение с выключенной печью до 150°С5 далее - на воздухе. Материал валков, полученных по предлагаемому способу, обладает вы КИМ комплексом свойств 6. 823 WA 6.g 933 МПА, а 0,1 МЛяе/м,, HRC 4 К Результаты производства валков по предлагаемому способу и способу прототипу приведены в таблице (пос механической обработк 1 валки подве гались нормализации и отпуску), Исследование г-дакроструктуры обр цов, вырезанных из валков, прошедЕшх эксплуатацию показывает, что разрушение литой- структуры происходит при величине укова больше 3 и сопровождается значительным повьппением характеристик прочности и пластичности чугунаJ что и обеспечивает увеличение эксплуатационной стойкости валков. По мере дальнейшего возрастания величины укова продолжается измельчение карбидной фазы. При величинах укова 4,5-5 и более структура деформированного чугуна представляет собой высокодисперсную перлитную матрицу с равномерно распределенными в ней мелкими удлиненHLa«i частин.ами эвтектического цементита. Такая структура по характеру подобна структуре композиционных материалов и обеспечивает максимальную стойкость валков. При изготовлении валков по предложенному способу их стойкость на 40-68% превьппает стойкость валков, изготовленных по способу-прототипу. Указанное повышение стойкости объяскяется достаточно полной проработкой структуры литых заготовок, что достигается благодаря их предварительному отжигу и высокой степени укова за счет смены направления деформации. Ожидаемьы годовой экономический эффект составит 32618 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАЛКОВ ИЗ ШТАМПОВОЙ СТАЛИ | 2000 |

|

RU2194081C2 |

| Способ обработки высокоуглеродистых сплавов | 1990 |

|

SU1759905A1 |

| Способ ковки поковок типа ступенчатых валов | 1986 |

|

SU1355337A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| Способ ковки поковок типа валков с осевым отверстием из слитков | 1975 |

|

SU555961A1 |

| Способ изготовления прокатных валков | 1977 |

|

SU667305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ДИСКОВ ИЗ СПЛАВА АЛЮМИНИЯ ТИТАНА НА ОСНОВЕ ОРТО-ФАЗЫ | 2013 |

|

RU2520924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2285736C1 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| Способ ковки прокатных валков в режиме упрочнение-регламентированная пауза-разупрочнение | 1986 |

|

SU1468635A1 |

СПОСОБ ПРОИЗВОДСТВА ПРОКАТНЫХ ВАЛКОВ ИЗ БЕЛОГО ЧУГУНА, включающий получение литой заготовки электрошлаковым переплавом, горячую деформацию протяжкой и окончательную термическую обработку, отличающийся тем, что, с целью повышения эксплуатационной стойкости валков, литую заготовку отжигают при 1050-1100°С и деформируют сжатием в осевом направлении на 30-45%, сл

отжиг при ,, охлаждение с печью

Отжиг ПРИ , осадка 25%

Отжиг при 1050°С, осадка 25% протяжка до ф 330 км

Отжлг при 1050с, осадка 30%, протяжка до d 330 мм

1570

Образова1 32 ние внутреннихтрещин

19

1869

2,90

40

2203

1,36

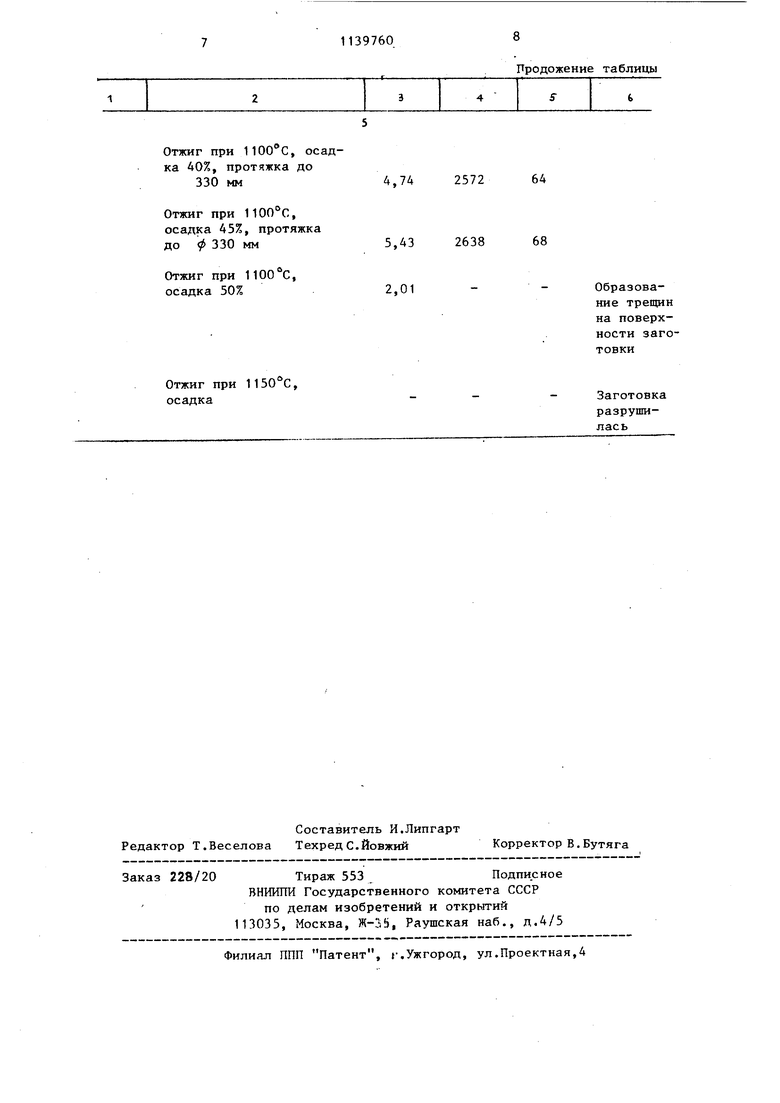

Отжиг при , осадка 40%, протяжка до

330 мм

Отжиг при 1100°С,

осадка 45%, протяжка

до ф 330 мм

Отжиг при 1100°С,

осадка 50%

Отжиг при , осадка

Продожение таблицы

64

2572

68

2638

Образование трещин на поверхности заготовки

Заготовка разрушилась

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1985-02-15—Публикация

1983-04-28—Подача