ы

NW

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1986 |

|

SU1366548A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Чугун | 1988 |

|

SU1611972A1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Чугун | 1987 |

|

SU1468958A1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

Изобретение относится к металлургии и может быть использовано для изготовления деталей экскаваторов и щековых дробилок. Цель изобретения - повышение абразивной стойкости. Чугун содержит, мас.%: С 1,9- 2,9; Si 2,1-3,5; Мп 0,08-0,4; Сг 16-25; А. 0.5-0.7; Т 0,1-2; С 0,3-1,8; Мо 0,1-1,8; Ni 3,3-4,5; W 0,1-2,5; Со 0,1-2,2; Fe - остальное. Дополнительный ввод в состав предлагаемого чугуна NI, Со и W, а также изменение в нем содержания SI и Мп позволяет по сравнению с известным чугуном повысить абразивную стойкость в 1,42-1,69 раза. 1 табл

Изобретение относится к металлургии, в частности к разработке состава износостойкого чугуна для изготовления деталей экскаватора, щековых дробилок и т.д.

Цель изобретения - повышение абразивной стойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Содержание углерода в чугуне предложенного состава находится в пределах 1,9- 2,9%. Углерод является элементом, обеспечивающим образование карбидной фазы. Процентное содержание углерода подобрано таким образом, чтобы обеспечить максимально возможное количество эвтектики в структуре. При повышении или понижении содержания углерода за указанные пределы происходит изменение степени эв- тектичности чугуна, что отрицательно сказывается на его износостойкости, так как приводит к увеличению размеров участков

основы -аустенита, неупрочненного карбидами.

Содержание кремния-в чугуне находится в пределах 2,1-3,5%. Кремний в состав вводится для упрочнения аустенита. Кремний, растворяясь в аустените, способствует повышению его твердости, что благоприятно сказывается на износостойкости сплава. При содержании кремния менее 2,1% его влияние на повышение твердости аустенита не наблюдается, а при повышении содержания кремния более 3,5% дальнейшего повышения твердости аустенита не наблюдается.

Содержание марганца в чугуне находится в пределах 0,08-0,4%. Марганец вводится в сплав как раскислитель. Содержание марганца менее 0,08% недостаточно для выполнения функции раскислителя расплава. Повышение содержания марганца более 0,4% приводит к образованию больших полей аустенита, неупрочненного карбидами,

О 00

XI

о о

что отрицательно сказывается на износостойкости чугуна,

Содержание никеля находится в пределах 3,3-4,5%. Никель вводится с целью образования высоковязкой аустенитной матрицы чугуна. Вязкий никелевый аусте- нит прочно удерживает карбиды хрома, что способствует достижению высокой износостойкости в условиях воздействия высоко- твердого жестко закрепленного абразива. Содержание никеля менее 3,3% в данном сплаве недостаточно для образования аустенитной матрицы, требуемой пластичности, что отрицательно сказывается на износостойкости сплава. Повышение содержания никеля более 4,5% нецелесообразно, так как при этом дальнейшего заметного повышения вязкости аустенита не наблюдается.

Содержание хрома в чугуне находится в пределах 16,0-25,0%. В таком количестве хром, являясь основным элементом,образующим карбиды, обеспечивает получение требуемого количества карбидной фазы, а следовательн о, и требуемой износостойкости в условиях воздействия жесткозакреп- ленного абразива. Содержание хрома менее 16,0% не обеспечивает получения требуемой износостойкости в условиях воздействия жесткозакрепленного абразива, поскольку при этом образуется недостаточное количество карбидной фазы. При содержании хрома более 25,0% дальнейшего существенного прироста износостойкости чугуна не происходит, так как карбидная фаза сильно укрупняется, что приводит к ее хрупкому выкрашиванию.

Алюминий в составе чугуна находится в пределах 0,5-0,7% и вводится для повышения пластичности аустенитной фазы. С введением алюминия в состав сплава межатомные связи в аустените приобретают ярко выраженный металлический характер. Это способствует повышению пластичности этой составляющей. Карбиды прочно удерживаются, что способствует повышению износостойкости чугуна в условиях воздействия жесткозакрепленного абразива. При содержании алюминия менее 0,5% его влияние на повышение пластичности аустенита и увеличение износостойкости не наблюдается. При повышении содержания алюминия более 0,7% наблюдается резкое увеличение хрупкости сплава.

Содержание титана в чугуне предложенного состава находится в пределах 0,1- 2,0%. В таком количестве титан в состав сплава вводится с целью повышения его износостойкости и в условиях воздействия жесткозакрепленного абразива. Титан, обладая большим сродством к углероду, чем хром, образует специальные карбиды, которые размещены в пространствах аустенита, находящегося между сложнолегированными карбидами. Образование специальных мелкодисперсных карбидов способствует упрочнению аустенита, значительному повышению его износостойкости. Содержание титана а количестве менее 0,1% не

0 приводит к заметному повышению твердости аустенитной составляющей сплава. Повышение содержания титана более 2,0% приводит к значительному снижению пластичности чугуна ввиду укрупнения частиц

5 карбидов титана, что нежелательно.

Содержание меди в чугуне находится в пределах 0,3-1,8%. В таком количестве медь, растворяясь в аустените чугуна, способствует повышению его прокаливаемое™. Это

0 приводит к улучшению эксплуатационных характеристик изделия. При содержании меди менее 0,3% ее влияние на увеличение прока- ливаемости не наблюдается. Увеличение содержания меди более 1,8% приводит к

5 выделению ее из твердого раствора в свободном виде, что понижает твердость и износостойкость чугуна.

Содержание молибдена в чугуне находится в пределах 0,1-1,8%. В таком количе0 стве молибден, входящий в состав сложнолегированных карбидов типа , при кристаллизации последних из жидкости увеличивает поверхностное натяжение на границе аустенит-карбиды, что способству5 ет коагуляции, измельчению м равномерному рассредоточению одинаковых по размеру мелкодисперсных карбидов по всему объему матрицы сплава. Такая структура обеспечивает получение максимальной из0 носостойкостм чугуна. При содержании молибдена менее 0,1% измельчения и равномерного распределения карбидной фазы по объему матрицы сплава не происходит. При увеличении количества молибде5 на более 1,8% карбидная фаза чугуна сильно укрупняется, что приводит к хрупкому растрескиванию карбидов под воздействием жесткозакрепленного абразива и дальнейшего прироста износостойкости не

0 происходит.

Содержание вольфрама в чугуне находится в пределах 0,1-2,5%. Вольфрам, входящий в состав карбидов типа увеличивает их твердость, а следовательно,

5 и износостойкость. Помимо этого вольфрам, упрочняя карбидную фазу,повышает ее устойчивость хрупкому растрескиванию под влиянием высокотвердых жесткозакреплен- ных абразивных частиц, что дополнительно повышает износостойкость сплава. При содержании вольфрама менее 0,1 % его влияния на повышение износостойкости не наблюдается. Повышение содержания вольфрама более 2,5% приводит к сильному укрупнению карбидной фазы. Это способст- вует ее хрупкому выкрашиванию под воздействием абразивных частиц и дальнейшего прироста-износостойкости не наблюдается.

Содержание кобальта в чугуне находит- ся в пределах 0,1-2,2%. В таком количестве кобальт, будучи элементом, повышающим мартенситную точку, способствует повышению количества мартенсита в матрице чугуна. Это благоприятно сказывается на повышении твердости и износостойкости чугуна в условиях воздействия жесткозак- репленного абразива. При содержании кобальта менее 0,1% его влияние на повышение твердости чугуна очень мало. Повышение содержания кобальта более 2,2% приводит к графитизации, что отрицательно сказывается на твердости и износостойкости сплава.

Таким образом, совместное влияние углерода, кремния, марганца, никеля, хрома, алюминия, титана, молибдена, вольфрама, кобальта и меди на свойства чугуна проявляются в следующем: углерод, хром, молибден и вольфрам образуют сложноле- гированную, мелкодисперсную, высокотвердую карбидную фазу типа , которая успешно противостоит воздействию жееткоэакрепленного абразива; титан образует собственную карбидную фазу, ко- торая предотвращает активный избирательный износ участков остаточного аустенита, что в значительной степени повышает износостойкость сплава; кобальт, повышая мартенситную точку, увеличивает количество мартенсита в структуре сплава, что положительно сказывается на его износостойкости; никель способствует образованию вязкой аустенитной матрицы чугуна; кремний упрочняет аустенит; алюминий повышает его пластичность, что обеспечивает достижение высокой ударной вязкости сплава и обеспечивает минимальный износ остаточного аустенита жесткозакрепленным абразивом, марганец раскисляет расплав, а медь способствует стабилизации свойств по сечению отливки, что положительно влияет на эксплуатационные характеристики изделия.

Отсюда следует, что весь комплекс ком- понентов, содержащийся в чугуне заявленного состава, взятых в пределах вышеуказанных весовых соотношений, способствует повышению его основной эксплуатационной характеристики - износостойкости в условиях воздействия жест- козакрепленного абразива.

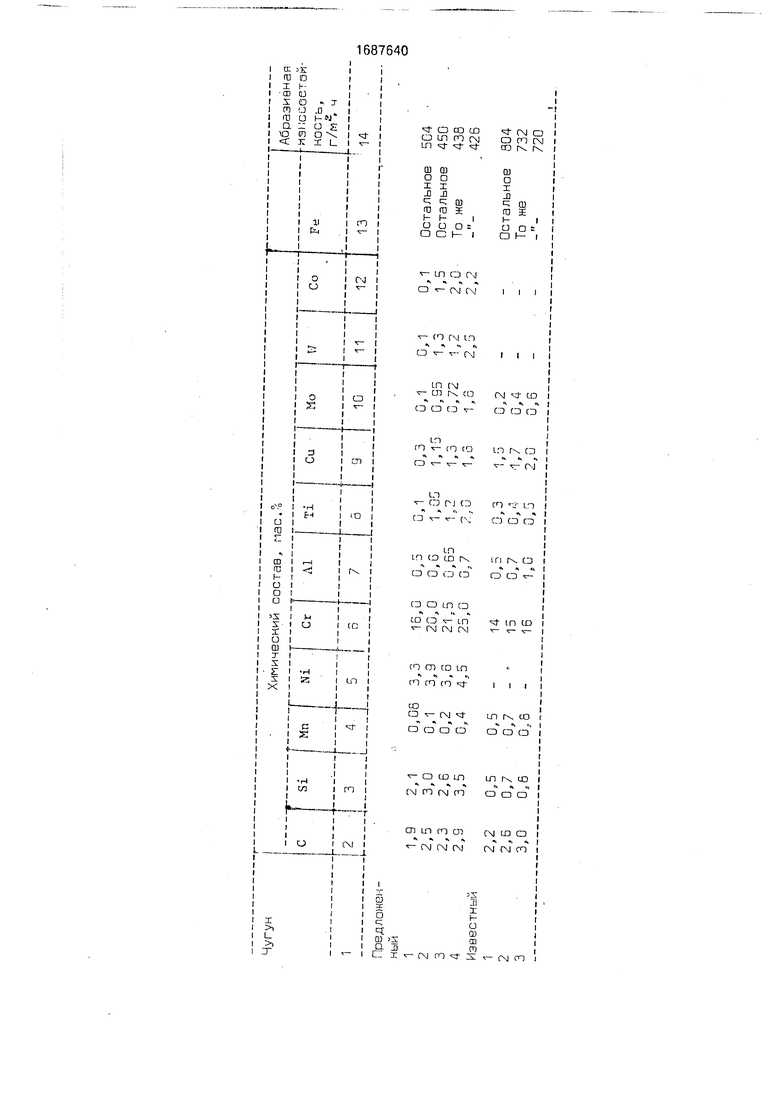

Пример, Предложенный чугун выплавляли в открытой индукционной печи емкостью 60 кг с основной футеровкой. В качестве компонентов шихты использовали стальной лом, электродный графит, ферросилиций, ферромаргайец, никель, хром, алюминий, титановую губку, медь, ферромолибден, ферровольфрам и технически чистый кобальт. Ввод кобальта осуществляли по ходу плавки при достижении расплавом чугуна температуры не менее 1550°С. По достижению чугуном температуры окончания плавки его разливали по литейным формам и изготавливали образцы для испытаний.

Испытания абразивной износостойкости производились на машине типа ХЧ-Б при трении образца о электрокорундовую шкурку, зернистостью 80 НМ. Усилие при- жатия образца -15 ОН, площадь поперечного сечения образца - 50 мм2, скорость перемещения абразивной шкурки - 0,6 м/мин.

Результаты испытаний представлены в таблице. Как следует из табл. 1, дополнительный ввод в состав предложенного чугуна кобальта, вольфрама и никеля, а также изменение в нем содержания Мп и S позволили по сравнению с известным чугуном повысить абразивную стойкость в 1,42-1,69 раза.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, алюминий, титан, медь, молибден и железо, отличающийся тем, что, с целью повышения абразивной стойкости, он дополнительно содержит никель, вольфрам и кобальт при следующем соотношении компонентов, мас,%:

Углерод1,9-2,9,

Кремний2,1-3,5,

Марганец0,08-0,4,

Хром16-25,0,

Алюминий0,5-0,7,

Титан0,1-2,0,

Медь0,3-1,8,

Молибден0,1-1,8,

Никель3,3-4,5,

Вольфрам0,1-2,5,

Кобальт0,1-2,2

ЖелезоОстальное

Предложенный1 2 3 4 Известный

2 3

Остальное

Остальное

То же

Остальное

То же

| Чугун | 1972 |

|

SU440438A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU1008270A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-30—Публикация

1989-03-07—Подача