со

QD

Од 00 11 Изобретение относится к обработк поверхности, в частности к очистке пове рхности металлов от масел и мех нических примесей, и может быть непользовано в производстве холоднокатанных труб, жести, листа и метизов, в машиностроении, металлообрабатывающей и нефтеперерабатывающей промышленности. Широко известны способы обезжиривания металлов в растворе в тече;ниё 5-10 мин Cl . ; Однако данные способы не обеспечивают достаточное качество обезжиривания., Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обезжиривания металла, включающий обработку циркулирующим водным раствором, содержащим, например, щелочные компоненты и ПАВ и его регенерацию, например, через катионоо менник 1.2. Однако этот способ недостаточно эффективен, степень очистки металла за счет накопления загрязнений в ванне обезжиривания невысока. . Кроме того, недостатком этого сп соба является применение на стадии регенерации фильтров с зернистой загрузкой. Поскольку циркулирующий обезжиривающий раствор в значительной степени загрязняется механическими примесями после контакта с поверхностью металла, сопротивление фильтрующей среды быстро возрастает и его производительность существенн падает. В связи с этим требуется ча тая регенерация зернистой загрузки фильтра. Цель изобретения - повьниение ско рости и улучшение качества обезжиривания . Указанная цель достигается тем, что согласно способу обезжиривания металлов, включающему обработку циркулирующим водным раствором и ег регенерацию, регенерацию проводят

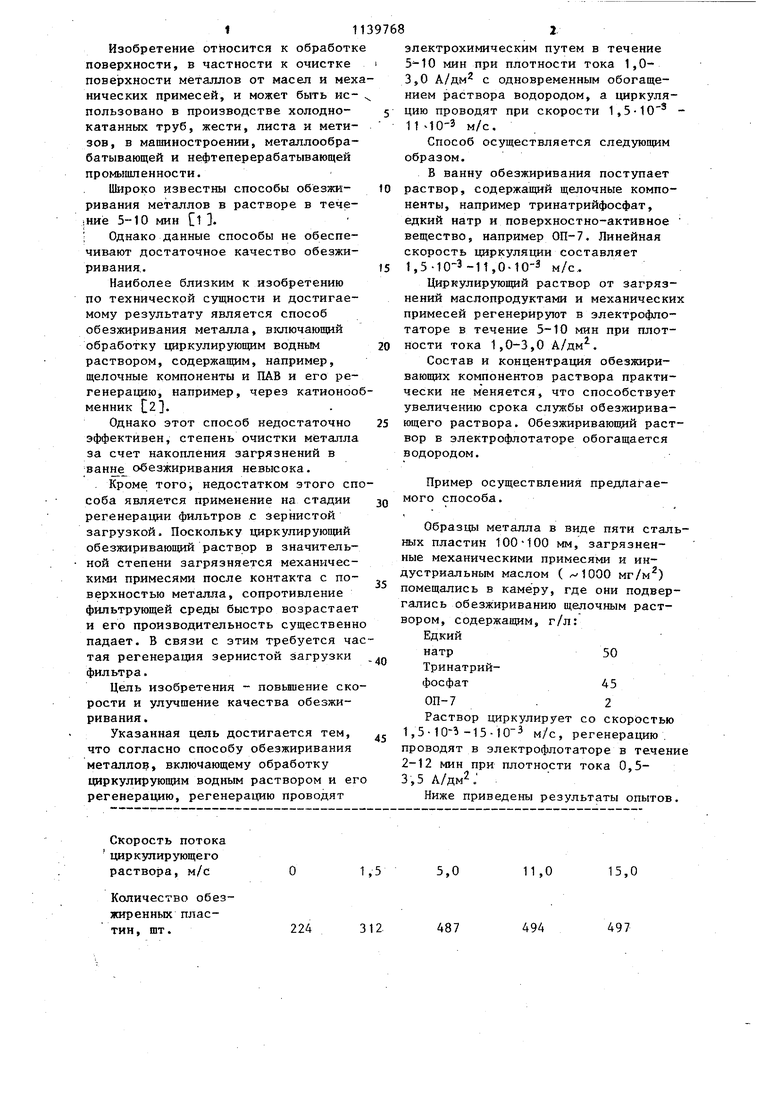

Скорость потока циркулирующего раствора, м/с

Количество обезжиренных пластин , шт.

5,0

15,0

11 ,0

497

494

487 электрохимическим путем в течение мин при плотности тока 1,03,0 А/дм с одновременным обогащением раствора водородом, а циркуляцию проводят при скорости 1, 11 О0-3 м/с. Способ осуществляется следующим образом. В ванну обезжиривания поступает раствор, содержащий щелочные компоненты, например тринатрийфосфат, едкий натр и поверхностно-активное вещество, например ОП-7. Линейная скорость циркуляции составляет 1,5-10-3-11,0-10-3 м/с.. Циркулирующий раствор от загрязнений маслопродуктами и механических примесей регенерируют в электрофлотаторе в течение 5-10 мин при плотности тока 1,0-3,0 А/дм. Состав и концентрация обезжиривающих компонентов раствора практически не меняется, что способствует увеличению срока службы обезжиривающего раствора. Обезжиривающий раствор в электрофлотаторе обогащается водородом. Пример осуществления предлагаемого способа. Образцы металла в виде пяти стальных пластин 100-100 мм, загрязненные механическими примесями и инустриальным маслом ( 1000 мг/м) омещались в камеру, где они подверались обезжириванию щелочным растором, содержащим, г/л: Едкий натр50 Тринатрийфосфат45ОП-7 . 2 Раствор циркулирует со скоростью 1,5-10 5-15-10 м/с, регенерацию, роводят в электрофлотаторе в течение 2-12 мин при плотности тока 0,5,5 А/дм2; Ниже приведены результаты опытов.

Остаточная степень загрязнения поверхности, мг/м

242

71

75

76

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для очистки водных растворов | 1990 |

|

SU1754663A1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОБЕЗЖИРИВАЮЩИХ РАСТВОРОВ | 1991 |

|

RU2019276C1 |

| Электролит для полирования изделий из медных сплавов | 1991 |

|

SU1788100A1 |

| Способ подготовки масло-и эмульсионных стоков к сжиганию | 1985 |

|

SU1386590A1 |

| Способ очистки коксового газа от сероводорода и цианистого водорода | 1980 |

|

SU893998A1 |

| Способ одновременного обезжиривания, травления и фосфатирования алюминия и его сплавов и раствор для осуществления способа | 1976 |

|

SU682582A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2299933C1 |

| Способ предварительной обработки изделий из порошковых материалов на основе железа перед нанесением электрохимических покрытий | 1989 |

|

SU1662762A1 |

| Способ регенерации растворов обезжиривания | 1983 |

|

SU1254059A1 |

СПОСОБ ОБЕЗЖИРИВАНИЯ МЕТАЛЛА, включающий обработку циркулирующим водным раствором и его регенерацию, отличающийся тем, что, с целью повышения скорости и улучшения качества обезжиривания, регенерацию проводят электрохимическим путем в течение 5-10 мин при плотности тока 1,0-3,0 А/дм с одновременным обогащением раствора водородом, а циркул,9цию проводят при скорости 1,5-10-3- 1ЫО-3 м/с. {Л

1436 112

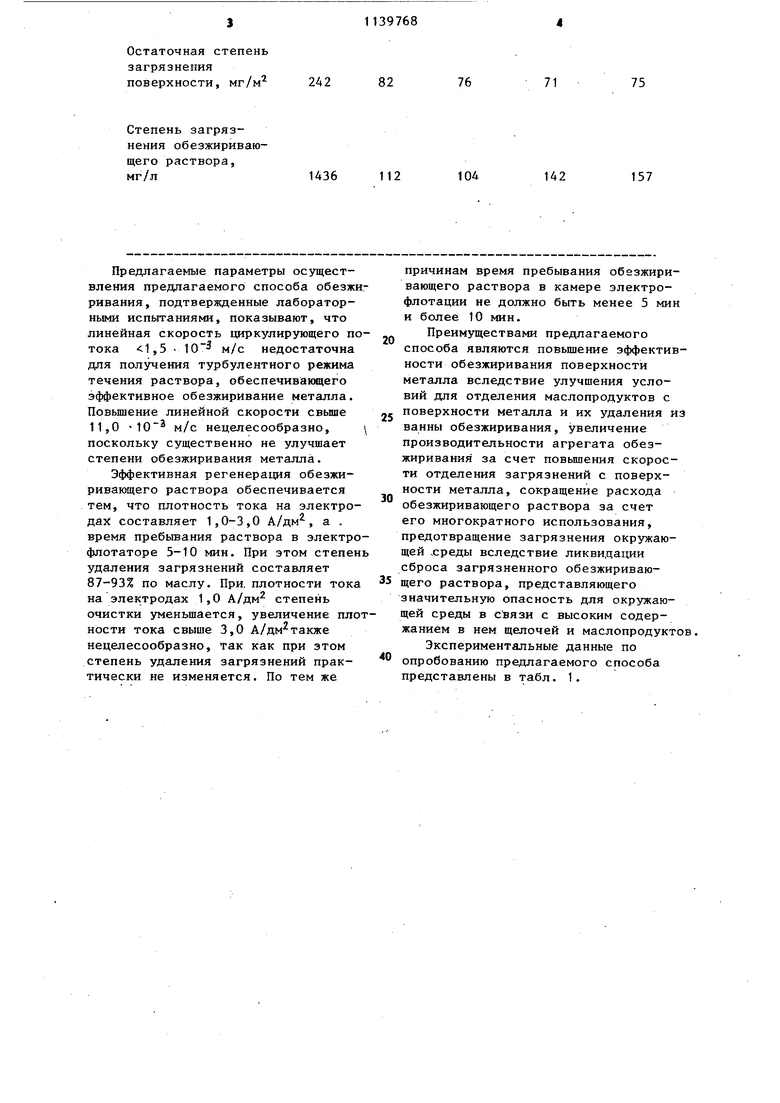

Предлагаемые параметры осуществления предлагаемого способа обезжиривания, подтвержденные лабораторными испытаниями, показывают, что линейная скорость циркулирующего потока 1,5 -10 м/с недостаточна для получения турбулентного режима течения раствора, обеспечивающего эффективное обезжиривание металла. Повышение линейной скорости свыше 11,0 -10 м/с нецелесообразно, поскольку существенно не улучшает степени обезжиривания металла.

Эффективная регенерация обезжиривающего раствора обеспечивается тем, что плотность тока на электродах составляет 1,0-3,0 А/дм, а . время пребьгоания раствора в электрофлотаторе 5-10 мин. При этом степень удаления загрязнений составляет 87-93% по маслу. При. плотности тока на электродах 1,0 А/дм степень очистки уменьшается, увеличение плотности тока свыше 3,0 А/дм также нецелесообразно, так как при этом степень удаления загрязнений практически не изменяется. По тем же

104

157

142

причинам время пребывания обезжиривающего раствора в камере электрофлотации не должно быть менее 5 мин и более 10 мин.

Преимуществами предлагаемого способа являются повьщ)ение эффективности обезжиривания поверхности металла вследствие улучшения условий для отделения маслопродуктов с поверхности металла и их удаления из ванны обезжиривания, увеличение производительности агрегата обезжиривания за счет повьштения скорости отделения загрязнений с поверхности металла, сокращение расхода обезжиривающего раствора за счет его многократного использования, предотвращение загрязнения окружающей .среды вследствие ликвидации сброса загрязненного обезжиривающего раствора, представляющего значительную опасность для окружающей среды в связи с высоким содержанием в нем щелочей и маслопродуктов,

Экспериментальные данные по опробованию предлагаемого способа представлены в табл. 1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Попилов | |||

| Л.Я | |||

| Советы заводскому технологу | |||

| Справочное пособие | |||

| Л., 1965, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 1540308, кл.С 7 и, 1979. | |||

Авторы

Даты

1985-02-15—Публикация

1983-04-08—Подача