(54) АГРЕГАТ ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат электрохимической обработки проволоки | 1986 |

|

SU1461775A1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| Агрегат непрерывного свинцевания ленты | 1977 |

|

SU771183A1 |

| Агрегат для непрерывного производства порошковой проволоки волочением | 1977 |

|

SU855089A1 |

| Агрегат для непрерывного горячего лужения жести | 1979 |

|

SU865965A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

| Агрегат для электрохимической очистки плоского проката | 1983 |

|

SU1125304A1 |

| СПОСОБ БЕССТОЧНОЙ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ И ОЧИСТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, РАЗМЕЩАЕМЫХ В ПЕРФОРИРОВАННЫХ БАРАБАНАХ | 2010 |

|

RU2464364C2 |

| СПОСОБ МОЙКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318615C1 |

Изобретение относигея к оборудованию черной металлургии и метизной промьпапенносги. Наиболее эффективно . изобретение используется в. агрегатах очиргки ленты от технологических и консервациониых смазок при изготовлении порошковой проволоки.

Известны агрегаты электрохимической обработки проката с целью удаления с его поверхности жировых загрязнений, других органических соединений и твердых частиц, образукяцихся в результате различных ствдий производственного передела ll .

Создание современных высокопроизводительных агрегатов подготовки проката предопределяет необходимость использования в их-составе технологического оборудования для регенераггаи рабочих растворов, обеспечивающих достижение высокой степени очистки.

Процесс очистки полосы осуществляется комбинированным методом, вкл чаюшим следующие технологические сшеранни: предварительное химическое обезжиривание; щеточно-моечная о аботка обезжиривающим раствором; струйная промывка; электрохимическое обезжириватше; промывка водой по каскаднопротивоточной схеме; сущка.

Для реализации разванных операций агрегат снабжен последовательно расположенными камерой струйной замочки, ще точно-моечной машиной, ваннами химического в электролитического обезжиривания, установками промывки и сушильным устройством. Кроме чисто техноло- гического оборудования, в состав агрега,5 та входит также оборудование для приема и размотки рулонов, ножницы для (юзки концов полос, сварочная машина для сварки концов полос и ножницы для вырюзки сварных швов, оборудование для

20 протягивания полосы по агрегату, смотки ее в рулон я выдачи с агр1егата готовых рулонов.

Недостатками такой конструкции яв ляюся большой вес, наличие большого t

количества и разновидности агрессивных сточных вод, каждая из которых требует индивидуапьных дорогостоящих установок нейтрализации. Кроме того, для э тих агрегатов характерны большие габвриты и сложность транспортной схемы низкая скорость процесса обработки, ограничивающая производительность оборудования. Что касается систем очистки растворов, то наиболее широко исполь эуемой в известных агрегатах является система регенерации растворов и промывочной воды методом отстаивания в отстойниках-маслоловушках для выделения j из растворов основной массы масел и механических примеСей.

Наиболее близким предлагаемому изофетению по технической сущности и достигаемому эффекту является агрегат термообработки ленты из прецизионных сплавов с узлом электролито-кавитационной очистки поверхности обрабатываемой ленты .

Для очистки маслосодержапнтх растворов в агрегате применяется электрохимический метод разделения многофазных систем - электрофлотация, основанная, как известно, на использовании явления коагуляции примесей и их переноса (флотахши) на поверхность жидкости с помощью пузырьков газа, образующихся при электролизе воды.

Участок регенерации раствора включает следукяцее оборудование. Бак для приема загрязненнОтб раствора; насос для Подачи раствора на электрофлотационную очисткз элёктрофлотационный аппарат; емкость для очищенного раствора; греющие змеевики для обеспечения необходимой температуры раствора; насос для подачи очищенного раствора из емкости на установку электролитной обработки полосы; бак для сбора пенного продукта; насос для откачки замасленного щлама из бака на отвал или сжигание; гребковый механизм с приводом от электродвигателя для удаления всплы ших фракш,й пенного продукта; выпрямительный агрегат типа,ВАКР-320р для электопитания электрофлотатора; систему вытяжной вентиляции для отсоса газов из электрофлотационного аппарата.

Известный агрегат имеет следующие недостатки: большой вес; высокую энергоемкость участка регенерации раствора сложность и несовершенство механических устройств для отвода пенного продукта с поверхности раствора; необходимость в дополнительных средствах вентиляции и стабилизации температурного режима очищаемого раствора; сложность конструкции, требукяцую высокскквалифицированного обслуживания;

- большой состав технологического оборудования, требующий дополнительных производственных площадей.

Пель изобретения- снижение веса оборудования и эксплуатационных затрат.

Поставленная цель достигается тем, что в агрегате для обработки ленточ5 ного проката, содержащем устройства размотки И смотки, узел электролитно- кавитахшонной очистки с вертикальным электролизером, систему регенеравти рабочего раствора, система регенерации

0 выполнена в виде механизма гидравлического улавливания масляных загрязнений с зеркала раствора в электролизере и отстойника, при этом электролизер в агрегате используется в качестве

5 электрофпотатора.

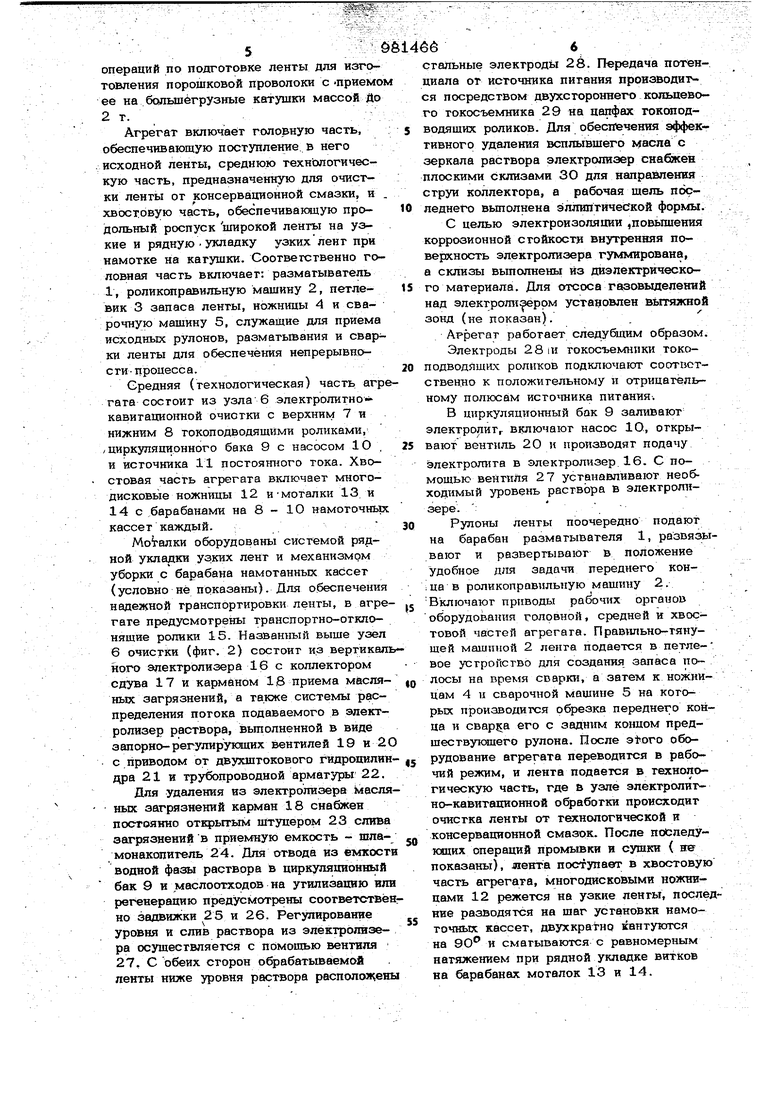

Кроме того, механизм гидравлического улавливания вьшолнен в виде плоскоструйного коллектора для сдува масляных загрязнений, L - образного кармана

0 для приема загрязнений и выполнякяцего одновременно функцию контрольного перелива в электролизере, а также плоских склизов для направления струи от коллектора. Склизы расположены ниже зеркала раствора, при этом они наклонены в сторону дна электролизера и расположены между собой с зазором АI удовлетворяющим условию

л-у/гЕ+к,

где Е - толщина электрода;

К - расстояние между электродами.

Рабочая щель коллектора вьшолнёна эллиптической формы с центром симметрии, расположенкь1м в плоскости изделия.

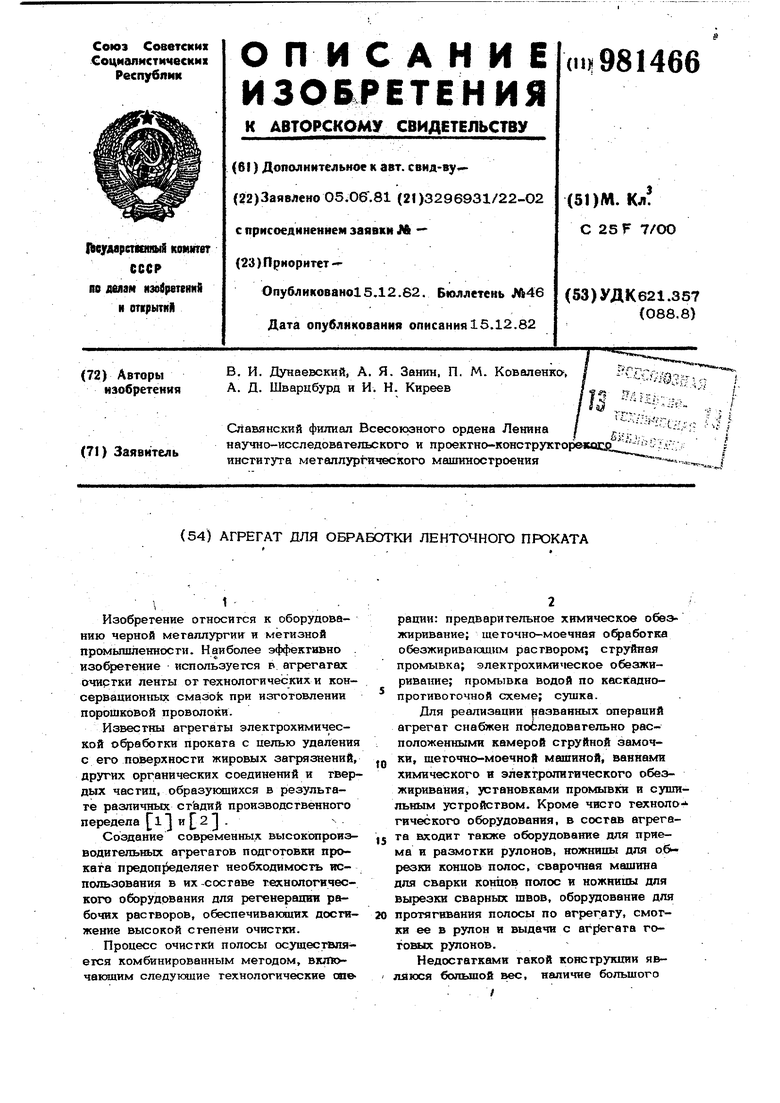

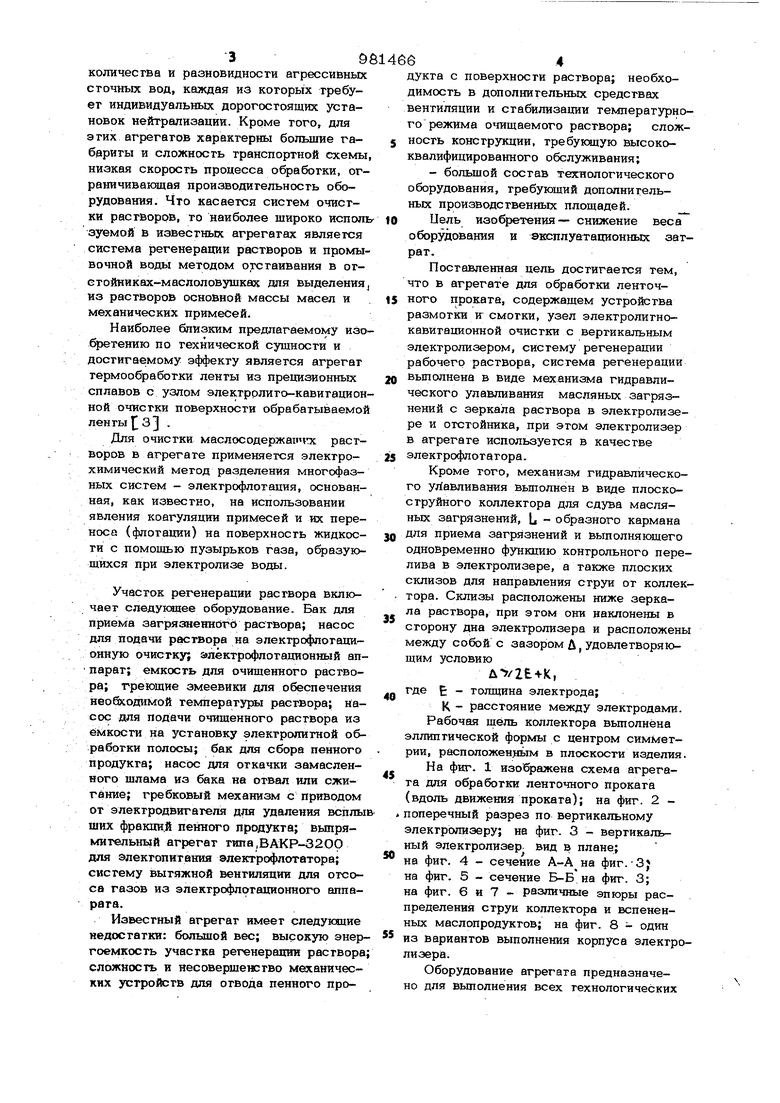

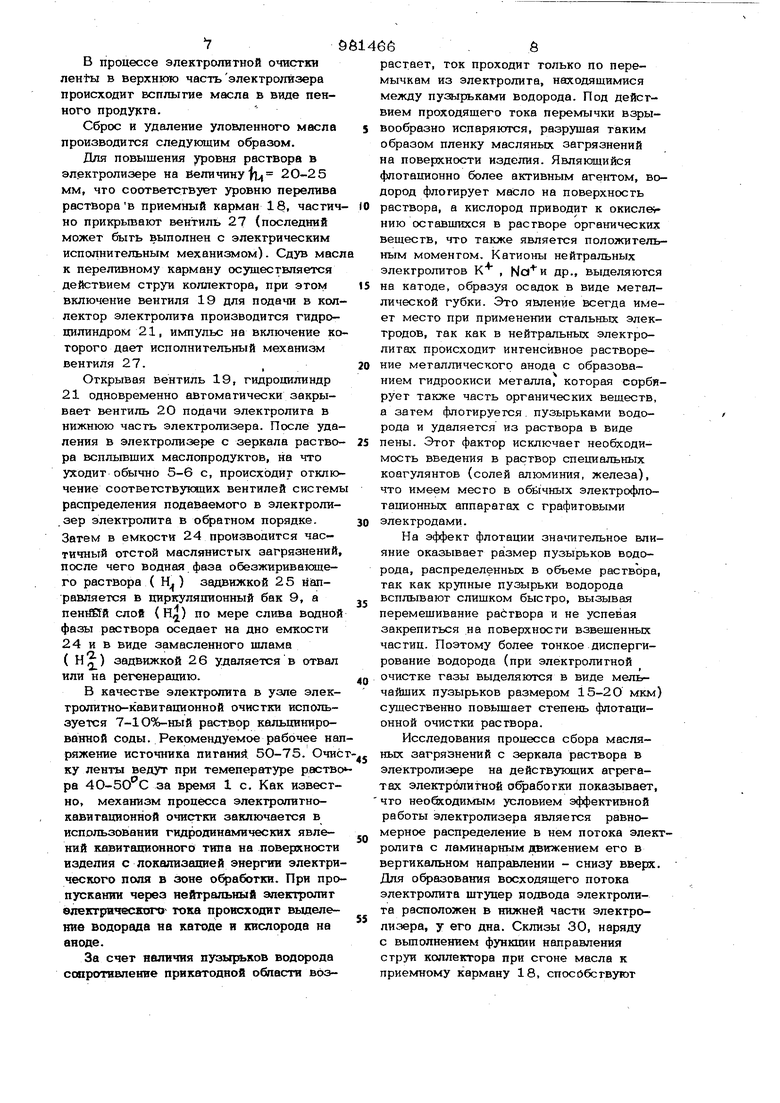

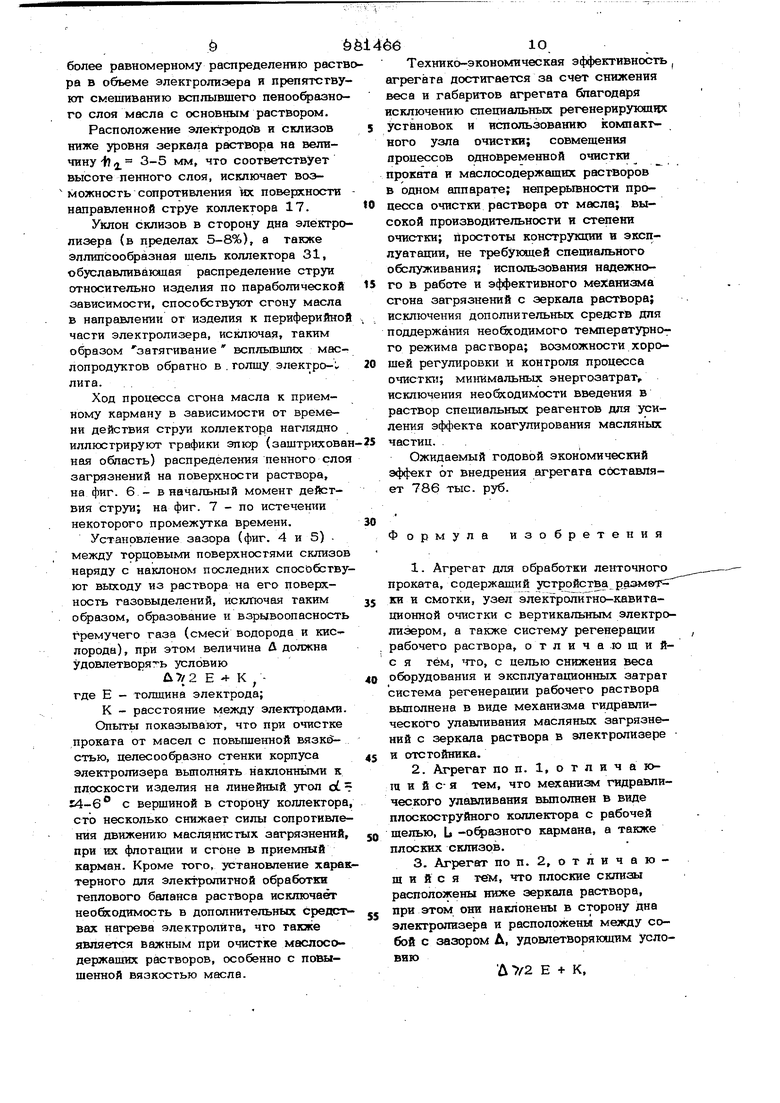

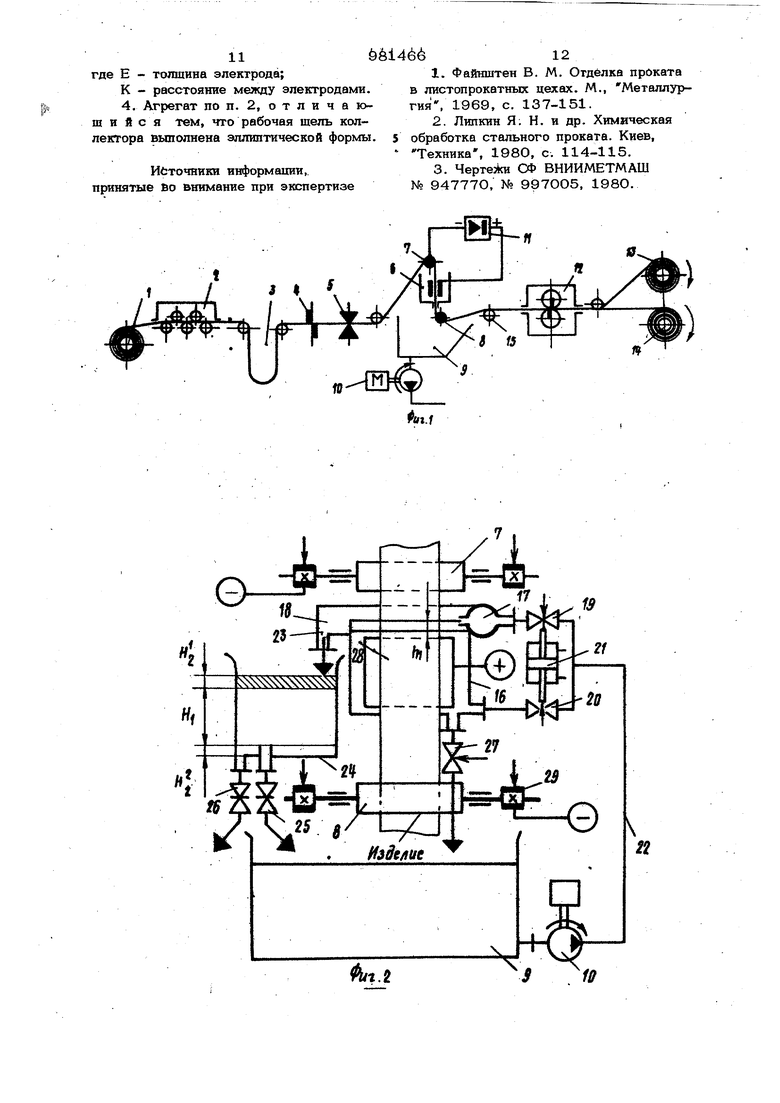

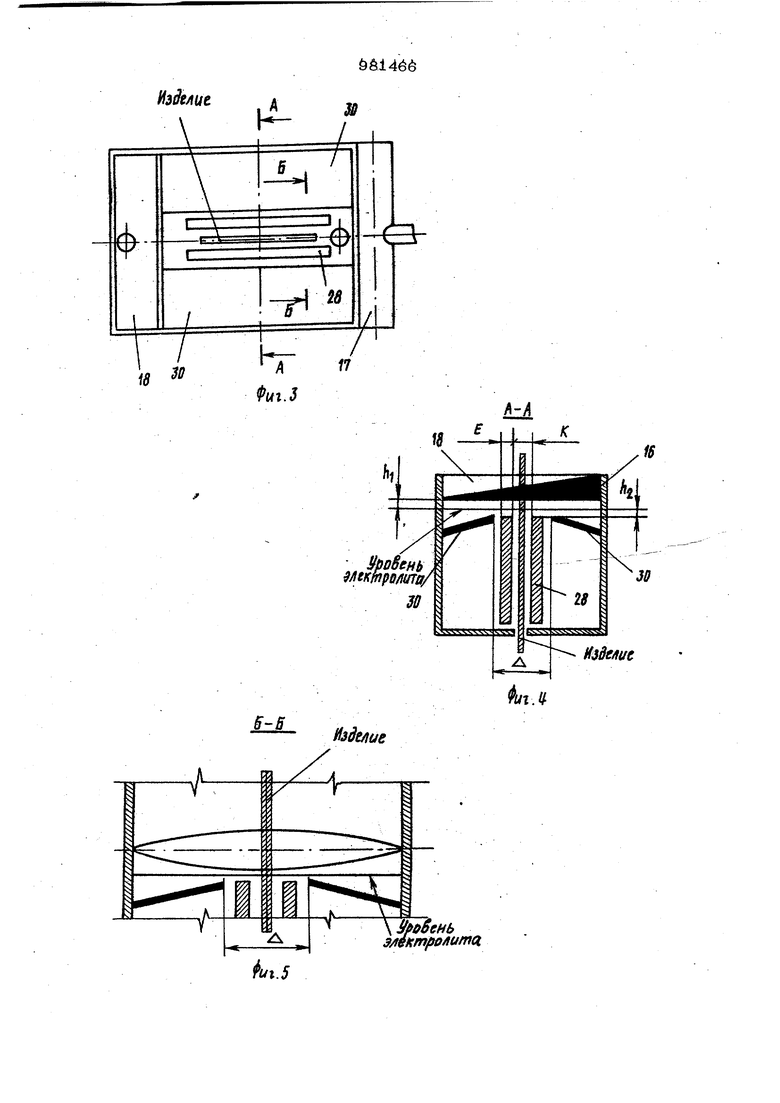

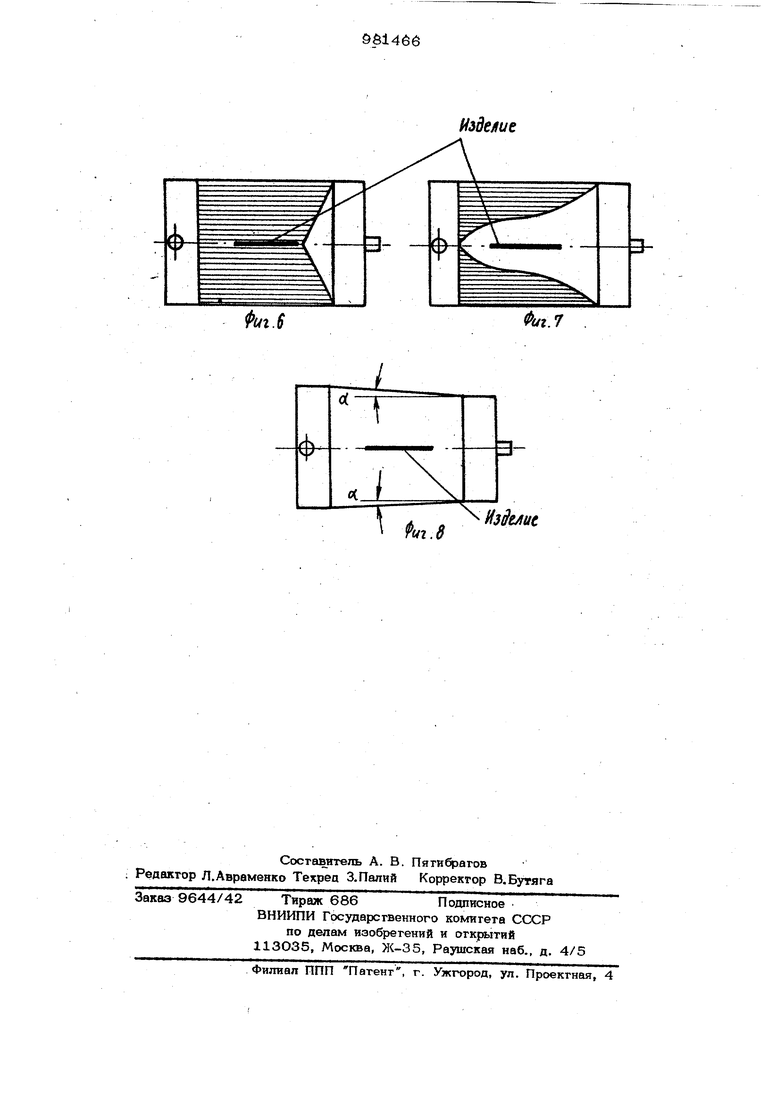

На фиг. 1 изображена схема агрегата для обработки ленточного проката (вдоль движения проката); на фиг. 2 поперечный разрез по вертикальному электролизеру; на фиг. 3 - вертикальный электролизер вид в плане; на фиг. 4 - сечение А-А на фиг.-Зу на фиг. 5 - сечение Б-Б.на фиг. 3; на фиг. 6 и 7 - различные эпюры распределения струи коллектора и вспененных маслопродуктов; на фиг. 8 - один из вариантов выполнения корпуса электролизера.

Оборудование агрегата предназначено для выполнения всех технологических операций по подготовке ленты для исзготовления порошковой проволоки с -приемо ее на большегрузные катушки массой До 2т..У Агрегат включает головную часть, обеспечивающую поступление в него исходной ленты, среднюю технологическую часть, предназначенную для очистки ленты от консер&ационной смазки, и хвостовую часть, обеспечивающую продольный роспуск широкой ленты на узкие и рядную . укладку узкихлен т при намотке на катушки. Соответственно головная часть включает: разматыватепь 1, роликоправильную машину 2, петлевик 3 запаса ленты, ножницы 4 и сварочную машину 5, служащие для приема исходных рулонов, разматывания и сварки ленты для обеспечения непрерывности процесса. Средняя (технологическая) часть агр гата состоит из узла 6 электролитное кавитационной очистки с верхним 7 и нижним 8 токоподводящими ролгшами, /циркуляционного бака 9 с насосом 10 . и источника 11 постоят1ого тока. Хвостовая часть агрегата включает многодисковые ножницы 12 и-моталки 13, и 14с 6apa6aiiaMH на 8 - 10 намоточньк кассет каждый. Моталки оборудованы системой рядной укладки узких лент и механизмом уборки с барабана намотанных кассет (условно не показаны). Для обеспечения надежной транспортировки ленты, в агре гате предусмотрены транспортно-откпо- няшие ролики 15. Названный выше узел 6 очистки (фиг. 2) состоит из вертикал ного электролизера 16с коллектором сдува 17 и карманом 18 приема масляных загрязнений, а также системы распределения потока подаваемого в электролизер раствора, вьшолненной в виде запорно-регулирукдцих вентилей 19 и 2О с приводом от двухштокового гидродилин дра 21 и трубопроводной арматуры 22. Для удаления из электролизера ных загрязнений карман 18 снабжен постоянно открытым Штуцером 23 слива загрязнений в приемную емкость - шламонакопитель 24. Для отвода из емкост водной фазы раствора в циркуляционный бак 9 и маслоотходов на утилизацию или регенерацию предусмотрены соответствён но задвижки 25 и 26. Регулирование уровня и слив раствора из электролизера осуществляется с помощью вентвття 27, С обеих сторон обрабатьюаемой ленты ниже уровня раствора расположены стальные электроды 28. Передача потенциала от источника питания производится посредством двухстороннего кольцевого токосъемника 29 на цапфах токоподводяших роликов. Для обес1№чения эффективного удаления всплывшего масла с зеркала раствора электролизер снабжен плоскими склизами ЗО для направления струи коллектора, а рабочая шепь последнего вьшолнена эллиптической формы. С целью электроизоляции ,повьш1ения коррозионной стойкости внутренняя поверхность электролизера гуммирована, а склизы выполнены из диэлектрического материала. Для отсоса газовьщелений над элекгроли ррм установлен вытяжной зонд (не показан). Агрегат работает следубщим образом. Электроды 28 (и токосъемники токоПОДВОДЯШЮС роликов подключают COOTUOTственно к положительному и отрицательному полюсам источника питания. В циркуляционный бак 9 заливают электролиТг включают насос 10., открывают вентиль 20 и производят подачу электролита в электролизер.16. С помощью вентиля 27 устанавливают необходимый уровень раствора в электролизере. : Рулоны ленты поочередно подают на барабан размагывателя 1, развязывают и развертывают в положение удобное для задачи переднего кон:ца в роликопровильпую машину 2. Включают приводы рабочих органов оборудования головной, средней и хвостовой частей агрегата. Прав 1льно-тянущей машиной 2 леига подается в петле- вое устройство для создания запаса полосы на время сварки, а затем к ножницам 4 11 сварочной машине 5 на которых производится обрезка переднего конца и cBapjca его с задним кондом предшее твуклцего рулона. После оборудование агрегата переводится в рабочий режим, и лента подается в технологическую часть, где в узле электролитно-кавитационной обработки происходит очистка ленты от технологической и консервационной смазок. После последующих операций промъюки и сзтаки ( не показаны), поступает в хвостовую часть агрегата, многодисковыми ножницами 12 режется на узкие ленты, последние разводятся на шаг установки намоточных кассет, двухкратно кантуются на ЭО и сматываются с равномерным натяжением при рядной укладке витков на барабанах моталок 13 и 14. 9 в процессе электролитной очистки ленфы в верхнюю часть электролизера происходит всплытие масла в виде пенного продлста. Сброс и удаление уловленного масла производится следующим образом. Для повышения уровня раствора в электролизере на Величину | 20-25 мм, что соответствует уровню перелива раствора в приемный карман 18, частич но прикрьтают вентиль 27 (последний может быть выполнен с электрическим исполнительным механизмом). Сдув масл к переливному карману осуществляется действием струи коллектора, при этом включение вентиля 19 для подачи в коллектор электролита производится гидроцилиндром 21, импульс на включение ко торого дает исполнительный механизм вентиля 27. Открывая вентиль 19, гидроиилиндр 21 одновременно автоматически закрывает вентиль 2О подачи электролита в нижнюю часть электролизера. После удаления в электролизере с зеркала раствора всплывших маслопродуктов, на что уходит обычно 5-6 с, происходит отклю чение соответствующих вентилей системы распределения подаваемого в электролизер электролита в обратном порядке. Затем в емкости 24 производится частичный отстой маслянистых загрязнений, после чего водная фаза обезжириваклце- го раствора ( Н.) задвижкой 25 riianравляется в циркуляционный бак 9, а пен11Йй слой ( Н) по мере слива водной фазы раствора оседает на дно емкости 24 и в виде замасленного шлама ( Н ) задвижкой 2 6 удаляется в отвал или на регенерацию. В качестве электролита в узле электролитно-кавитационной очистки используется 7-1О%-ный раствор кальцинированной соды. Рекомендуемое рабочее на ряжение источника питаний 5О-75. Очис ку ленты ведут при темепературе раство ра 40-5О С за время 1 с. Как известно, механизм процесса электролитнокавитационной очистки заключается в использовании гидродинамических явлений кавнташ10«ного типа на поверкности изделия с локализацией энергии электри ческого поля в зоне обработки. При про пускании через нейтральный электролит електричесяого- тока происходит выделение водорада на катоде и кислорода на аноде. За счет наличия пузырьков водорода сопротивление прикатодной области воз- е.6 растает, ток проходит только по перемычкам из электролита, находящимися между пузырьками водорода. Под действием проходящего тока перемычки взрывообразно испаряются, разрущая таким образом пленку масляных загрязнений на поверхности изделия. Являющийся флотационно более активным агентом, водород флотирует масло на поверхность раствора, а кислород приводит к окислвг нию оставшихся в растворе органических веществ, что также является положительным моментом. Катионы нейтральных электролитов К , др., выделяются на катоде, образуя осадок в виде металлической губки. Это явление всегда имеет место при применении стальных электродов, так как в нейтральных электролитах происходит интенсивное растворение металлического анода с образованием гидроокиси металла, которая сорбирует также часть органических веществ, а затем флотируется. пузырьками водорода и удаляется из раствора в виде пены. Этот фактор исключает необходимость введения в раствор специальных коагулянтов (солей алюминия, железа), что имеем место в обычных электрофлотационных аппаратах с графитовыми электродами. На эффект флотации значительное влияние оказывает размер пузырьков водорода, распределенных в объеме раствора, так как крупные пузырьки водорода всплывают слишком быстро, вызывая перемещивание райтвора и не успевая закрепиться на поверхности взвещенных частиц. Поэтому более тонкое диспергирование водорода (при электролитной очистке газы выделяются в виде мельчайших пузырьков размером 15-2О мкм) существенно повышает степень флотационной очистки раствора. Исследования процесса сбора масляных загрязнений с зеркала раствора в электролизере на действующих агрегатах электрблитной офаботки показывает, что необходимым условием эффективной работы электролизера является равномерное распределение в нем потока электролита с ламинарным движением его в вертикальном направлении - снизу вверх. Для образования восходящего потока электролита штуцер подвода электролита расположен в нижней части электролизера, у его дна. Склизы 30, наряду с вьшолнением функции направления струи коллектора при сгоне масла к приемному карману 18, спосббствугот 9 более равномерному распределению

ра в объеме элекгролиэера и препятствуют смешиванию всплывшего пенообреизно- го слоя масла с основным раствором.

Расположение электродов и склизов ниже уровня зеркала раствора на величину 472. 3-5 мм, что соответствует высоте пенного слоя, исключает возможность сопротивления их поверхности направленной струе коллектора 17.

Уклон склизов в сторону дна электролизера (в пределах 5-8%), а также эллипсообразная щель коллектора 31, обуславливающая распределение струн относительно изделия по параболической зависимости, способствуют сгону масла в направлении от изделия к периферийной части электролизера, исключая, таким образом затягивание вспльющих маслопродуктов обратно в . толщу электро-; лита. Ход процесса сгона масла к приемному карману в зависимости от времени действия струи коллектора наглядно иллюстрируют графики эпюр (заштршсова ная область) распределения пенного слоя загрязнений на поверхности раствора, на фиг. 6 - в начальный момент действия струи; на фиг. 7 - по истечении некоторого промежутка времени. Установление зазора (фиг, 4 и 5) . между торцовыми поверхностями склизов наряду с наклоном последних способству ют выходу из раствора на его поверхность газовыделений, исключая таким образом, образование и взрывоопасиость гремучего газа (смеси водорода и кис.лорода), при этом величина & должна удовлетворять условию А7/2 Е -ь К , где Е - толщина электрода; К - расстояние между электродами. Опыты показывают, что при очистке проката от масел с повышенной вязкбстью, целееоофазно стенки корпуса электролизера вьтолнять наклонными к плоскости изделия на линейный угол ot 4-6° с вершиной в сторону коллектора, сто несколько снижает силы сопротивле- ния движению маслянистых загрязнений,50 при их флотации и сгоне в приемный карман. Кроме того, установление характерного для электролитной обработки теплового баланса раствора исключает необходимость в дополнительных средст -е вах нагрева электролита, что также является важным при очистке маслосодержаших растворов, особенно с повышенной вязкостью масла.

агрегата достигается за счет снижения веса и габаритов агрегата благодаря исключению специальных регенерирунядях уст&новок и использованию компактного узла очистки; совмещения процессов одновременной очистки проката и маслосодержаших растворов в одном аппарате; непрерывности процесса очистки раствора от масла; высокой производительности и степени очистки; простоты конструкции и эксплуатации, не требующей специального обслуживания; использования надежного в работе и эффективного механизма сгона загрязнений с зеркала раствора; исключения дополнительных средств для поддержания необходимого температурнораство-Технико-экономическая эффективность &ё14ёе10 го режима раствора; возможности хорошей регулировки и контроля процесса очистки; минимальных энергозатрат, исключения необходимости введения в раствор специальных реагентов для усиления эф4)екта коагулирования масляных частиц. . . Ожидаемый годовой экономический эффект от внедрения агрегата составляет 786 тыс. руб. Формула изобретения 1.Агрегат для обработки леггточного проката, содержащий устройства размЕ ки и смотки, узел электролитно-кавитационной ОЧ51СТКИ с вертикалытым электролизером, а также систему регенерации рабочего раствора, отлича.юшийс я тем, что, с целью снижения веса оборудования и эксплуатационных затрат система регенерации рабочего раствора вьшолнена в виде механизма гидравлического улавливания масляных загрязнений с зеркала раствора в электролизере и отстойника. 2.Агрегат поп, 1,отличаюш и и с-я тем, что механизм гидравлического улавливания выполнен в виде ппоскоструйного коллектора с рабочей шепью, L -офазного кармана, а также плоских склизов, 3. Агрегат поп, 2, отличаюш и и с я те, что плоские склизы расположены ниже зеркала раствора, при этом они наклонены в сторону дна электролизера и расположены между собой с зазором А, удовлетворяющим условнюД 7/2 Е + К,

где Е - толщина электрода;

К - расстояние между электродами.

источники информации, принятые во внимание при экспертизе

Млие A

FФиг.З

S-B

flsde/iue

Фиг.6

l sdtAut

т.8

Авторы

Даты

1982-12-15—Публикация

1981-06-05—Подача