Изобретение относится к порошковой металлургии, в частности к предварительной обработке изделий перед электрохимическим осаждением покрытий и может быть использовано для нанесения гальванических покрытий в машиностроении, приборостроении, автомобильной промышленности.

Цель изобретения - упрощение технологии за счет совмещения операций пропитки и обезжиривания и сокращения длительности процесса обработки, снижение пористости изделий благодаря образованию в порах фазовых и адсорбционных пленок.

Способ реализуют следующим образом,

Изделие из порошкового материала пропитывают в водном растворе, обезжиривают, активируют в растворе серной кислоты, причем пропитку и обезжиривание осуществляют одновременно в течение 510 минут при катодной плотности тока 2-4 А/дм , комнатной температуре в рас- творе следующего состава, кг/м :

Тринатрийфосфат10-30

Алкилсульфонат эмульгатор 0,05-1,00 Аммоний фосфорнокислый двузамещенный10-30

ВодаОстальное

Пример. Изделия из порошкового материала Ж Гр 1 пористостью 15% и размерами 25x40x10 мм одновременно пропитывают и обезжиривают в течение 7 мин при катодной плотности тока 3 А/дм , комнатной температуре в водном растворе следующего состава, кг/м :

Тринатрийфосфат

(ГОСТ 201-76)20

Алкилсульфонат эмульгатор

марки Г (ОСТ 6-01-35-79)0,5

Аммоний фосфорнокислый

о о ю 1

Os

N3

двузамещенный

(ГОСТ 3772-74)20

Затем детали промывают в теплой воде при температуре 45°С, далее в холодной воде, активируют в 10%-ном растворе сер- ной кислоты в течение 0,5 мин, промывают в холодной воде и наносят на них электрохимическое покрытие Ц2Хр по ГОСТ 9.305.84. После этого детали промывают в холодной воде и сушат при температуре 60°С.

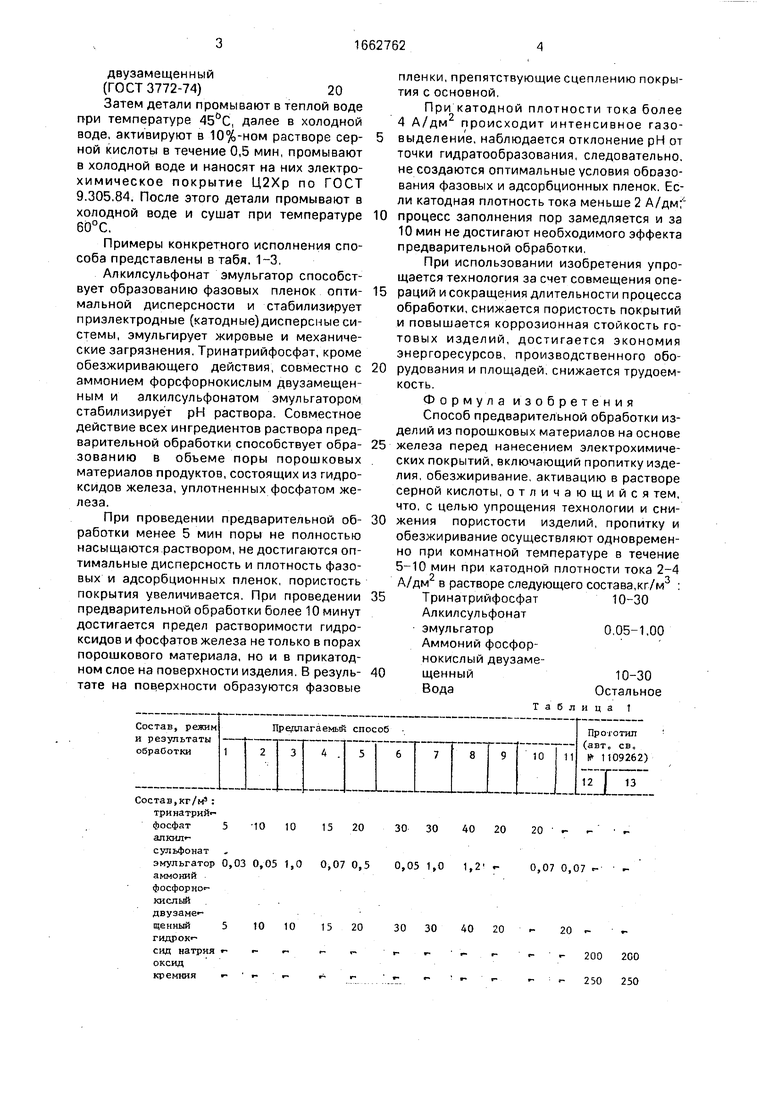

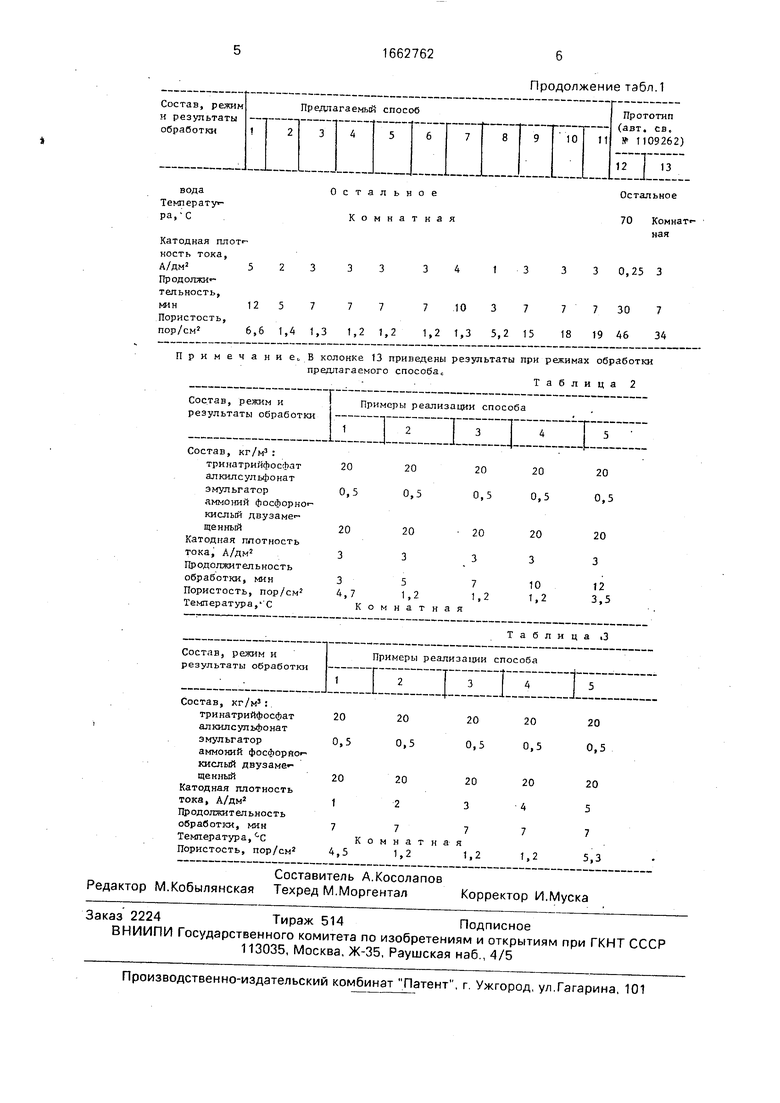

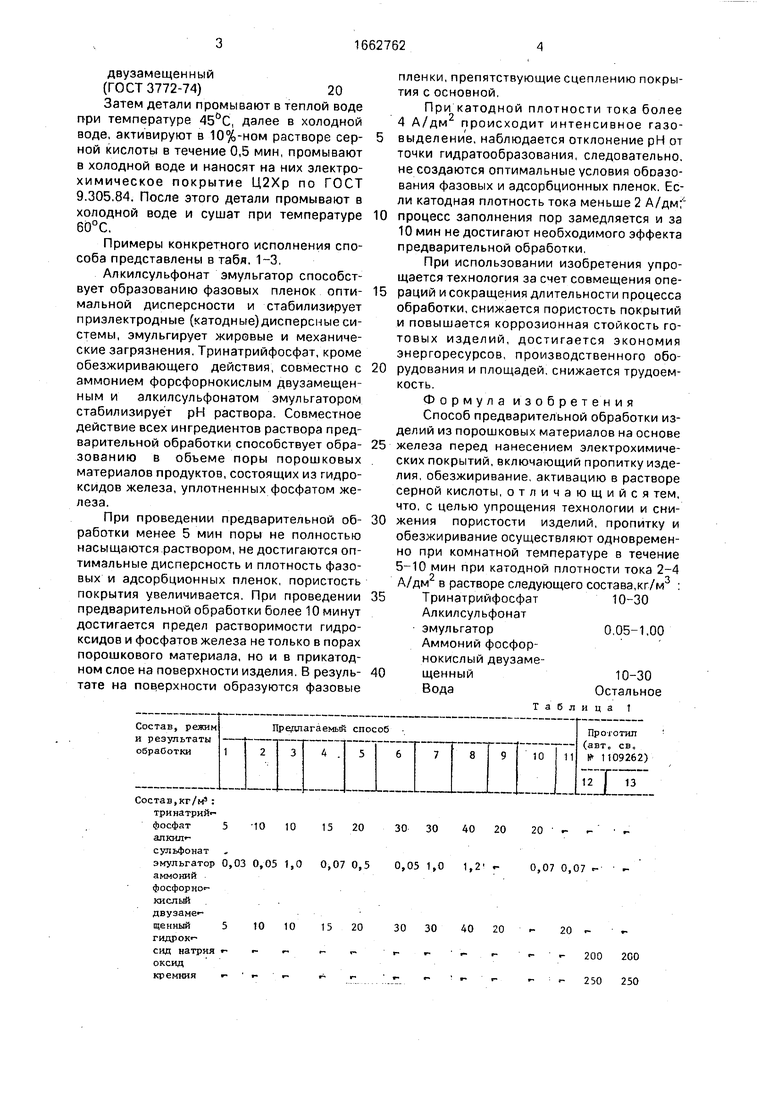

Примеры конкретного исполнения способа представлены в табя. 1-3,

Алкилсульфонат эмульгатор способствует образованию фазовых пленок опти- мальной дисперсности и стабилизирует приэлектродные (катодные) дисперсные системы, эмульгирует жировые и механические загрязнения. Тринатрийфосфат, кроме обезжиривающего действия, совместно с аммонием форсфорнокислым двузамещен- ным и алкилсульфонатом эмульгатором стабилизирует рН раствора. Совместное действие всех ингредиентов раствора предварительной обработки способствует обра- зованию в объеме поры порошковых материалов продуктов, состоящих из гидро- ксидов железа, уплотненных фосфатом железа.

При проведении предварительной об- работки менее 5 мин поры не полностью насыщаются раствором, не достигаются оптимальные дисперсность и плотность фазовых и адсорбционных пленок, пористость покрытия увеличивается. При проведении предварительной обработки более 10 минут достигается предел растворимости гидро- ксидов и фосфатов железа не только в порах порошкового материала, но и в прикатод- ном слое на поверхности изделия. В резуль- тате на поверхности образуются фазовые

пленки, препятствующие сцеплению покрытия с основной,

При катодной плотности тока более 4 А/дм происходит интенсивное газовыделение, наблюдается отклонение рН от точки гидратообразования, следовательно, не создаются оптимальные условия обоазо- вания фазовых и адсорбционных пленок. Если катодная плотность тока меньше 2 А/дм;4 процесс заполнения пор замедляется и за 10 мин не достигают необходимого эффекта предварительной обработки,

При использовании изобретения упрощается технология за счет совмещения операций и сокращения длительности процесса обработки, снижается пористость покрытий и повышается коррозионная стойкость готовых изделий, достигается экономия энергоресурсов, производственного оборудования и площадей, снижается трудоемкость.

Формула изобретения

Способ предварительной обработки изделий из порошковых материалов на основе железа перед нанесением электрохимических покрытий, включающий пропитку изделия, обезжиривание, активацию в растворе серной кислоты, отличающийся тем, что, с целью упрощения технологии и снижения пористости изделий, пропитку и обезжиривание осуществляют одновременно при комнатной температуре в течение 5-10 мин при катодной плотности тока 2-4 А/дм2 в растворе следующего состава,кг/м3 :

Тринатрийфосфат Алкилсульфонат эмульгатор Аммоний фосфорнокислый двузамещенныйВода

10-30

0,05-1,00

10-30 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предварительной обработки пористых металлических изделий перед нанесением цинковых гальванических покрытий | 1984 |

|

SU1357464A1 |

| СОСТАВ ЭЛЕКТРОЛИТА И СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ СИСТЕМЫ "НИКЕЛЬ-ФОСФОР-ВОЛЬФРАМ" | 2021 |

|

RU2792096C1 |

| Раствор для обезжиривания стальных поверхностей | 1980 |

|

SU998587A1 |

| Способ подготовки поверхности изделий из спеченных пористых материалов на основе железа перед меднением из сернокислого электролита | 1987 |

|

SU1574689A1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Способ подготовки алюминиевых сплавов перед серебрением | 1980 |

|

SU931815A1 |

| Способ подготовки цинковых сплавов перед нанесением гальванических покрытий | 1990 |

|

SU1798388A1 |

| Способ пропитки спеченных пористых изделий | 1982 |

|

SU1109262A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2023 |

|

RU2804814C1 |

| Электролит для осаждения сплавов на основе меди | 1973 |

|

SU486079A1 |

Изобретение относится к порошковой металлургии и может быть использовано для нанесения гальванических покрытий в машиностроении и приборостроении. Цель - упрощение технологии и снижение пористости изделий. Для этого пропитку и обезжиривание осуществляют одновременно в течение 5...10 мин при катодной плотности тока 2...4 А/дм2, комнатной температуре в растворе следующего состава, кг/м3: тринатрийфосфат 10...30, алкилсульфонат эмульгатор 0,05...1,0, аммоний фосфорнокислый двузамещенный 10...30, вода остальное. 3 табл.

остав,кг/м3 : Тринатрийфосфат5 10 10 15 20 алкил - сульфонат

эмульгатор 0,03 0,05 1,0 0,07 0,5 аммоний фосфорно кислый двуэамещенный5 10 10 15 20

гидрок сид натрия г- - гоксидкремния г- г. г-г- гТаблица 1

30 30 40 20

40

20 - 200 200 250 250

Остальное Комнатная

1

233334

5 77 77 10 3 7

1,4 1,3 1,2 1,2 1,2 1,3 5,2 15

ПримечанивоВ колонке 13 приведены результаты при режимах обработки

предлагаемого способа,.

Таблица 2

Продолжение табл.1

Остальное

70 Комнат - ная

7

15

3 3 0,25 3

7 7 30 7 18 19 46 34

| Способ получения покрытий на пористых изделиях | 1982 |

|

SU1100045A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Способ пропитки спеченных пористых изделий | 1982 |

|

SU1109262A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-12—Подача