Изобретение относится к области электрохимической обработки металлов, в частности к полированию сплавов меди и может найти применение .в радиоэлектронике, машиностроении, точной механике и других областях промышленности.

Задача изобретения - разработать эффективный технологический процесс электрохимического полирования меди и ее сплавов, обеспечивающие возможность обработки деталей с загрязнениями на поверхности, .

.Известны электролиты для полирования меди и ее сплавов в растворах фосфорной кислоты с добавками хромового ангидрида. Ионы шестивалентного хрома в этих электролитах облегчают достижения .

требуемого значения шероховатости поверхности изделия. Однако их присутствие в растворе увеличивает металлосъем, затрудняет очистку и регенерацию обработанных электролитов, требует периодического окисления ионов трехвалентного хрома, накапливающихся при электрополировке.

Известен также раствор для электрохимического полирования сплавов меди, содержащий фосфорную, серную кислоты, органическое соединение (метафенилдиа- мин) и воду при следующем соотношении компонентов, %:

Фосфорная кислота 76,0-77.5 Серная кислота9,5-10.0 Метафе.нилдиамин сернокислый 3,0-4,5 Вода Остальное- .

VJ

00

00

о о

Процесс полирования проводят при комнатной температуре плотности тока 13- 35 А/дм2 в течение 5 мин. Указанный рас- тйор обеспечивает равномерное растворение сплава меди (кремнистомар- . ганцеврй бронзы БрКМц 3,0-1,0), повы- чистоту поверхности только после предварительной очистки поверхности от загрязнения. При сокращении времени обработки с 5 до 0.5 мин. Эффект полирования в данном растворе резко падает, Кроме того, в состав электролита входит в значительном количестве токсичное вещество метафенил- ди амин. --.- ..,....,., ,, ,..,....., .

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является раствор для электрохимического полирования, содержащий фосфорную, серную кислоты, триэтаноламин и воду при следующем соотношении компонентов, %: . .:. .Фосфорная кислота 60-70

Серная, кислота5-6

Триэтаноламин2,5-3

Вода. Остальное.

Состав обладает слабым полирующим действием для загрязненных деталей. Только предварительная очистка поверхности от загрязнений в обезжиривающем растворе позволяет достичь высокого класса чистоты поверхности. К недостаткам следует отнести также низкую скорость процесса. Полирование ведут при температуре 18-30°С, анодной плотности тока 15-50 А/дм2, время обработки 4-10 мин.

Цель изобретения - повышение класса чистоты поверхности при электрополировании загрязненных деталей,

Поставленная цель достигается тем, что известный раствор, содержащий фосфорную, серную кислоты,органическую добавку и воду, согласно изобретению в качестве органической добавки содержит триэтано- ламиновую соль алкилсульфзта (пенообразователь № 3) при следующем соотношении компонентов, %;

Фосфорная кислота 81-87

Серная кислота5-7

Триэтанолзмйновая

соль алкилсульфата0.5-2,0

Вода Остальное Отличйтел ьным Существенном признаком заявляемого технологического решения является введение в раствор электрохимического полирования тризтаноламиновой соли алкилсульф. ма (Пенообразователь N 3). что приводит к нот-шгению класса чистоты .yni обрабатываемых загрязИОННЫХ ДРТ;)ПГ:И ЗЯ . Ч П рУ i ОЛЬНОЙ ;I;K;nriPii.r.ri (. ч I , Г. г in fi ИГЩГГ i p; на t рцхфазной границе раздела ззгрязнения-ме- талл-раствор. Согласно общепринятым представлениям, при соответствующем соотношении удельных свободных поверхностных энергий границ раздела фаз масло-раствор ( 7м/р ), металл-раствор ( сгмЕ/р ) и металл-масло (амЕ/м) достигаются высокая обезжиривающая спо: собность и, следовательно, благоприятные

услЬви я дпя эле трополирования загрязненных деталей.

+frV/(S f/ME/M

О)

При этих условиях обеспечивается преимущественное растворение микронеровностей, что повышает класс чистоты обрабатываемой поверхности.

Триэтаноламиновэя соль алкилсульфэ- та (Пенообразователь 3), выпускаемая по : ТУ 6-14-508-80 Ивановским ПО Химп- ром, полученную сульфированием синтетических первичных спиртов фракции Cio-Cie хлорсульфоновой кислотой и последующей нейтрализацией сульфохлорида техническим триэтаноламином.

Эмпирическая формула:

30

НМ(СН2СН20Н)з ОЗОзЯ

где R - углеродный радикал, содержащий от 10 до 16 атомов углерода.

Триэтаноламйновая соль алкилсульфата (пенообразователь N 3) трудногорючий, взрывоопасный продукт, относится к IV классу опасности по ГОСТ 12,1.007-76, содержащий 37% основного вещества, рН 6,0-7,0. Применяется в качестве вспенивающего агента в производстве мочевинмо- формальдегидных пенопластов.

Введение триэтаноламиновой соли алкилсульфата в раствор для эле.ктрополиро- вания загрязненных металлов не является использованием его по прямому назначе- нию и обусловливает новый неочевидный эффект - повышение класса чистоты поверхности загрязненных деталей.

Следовательно, заявляемая совокуп- ность признаков соответствует критерию изобретения существенные отличия.

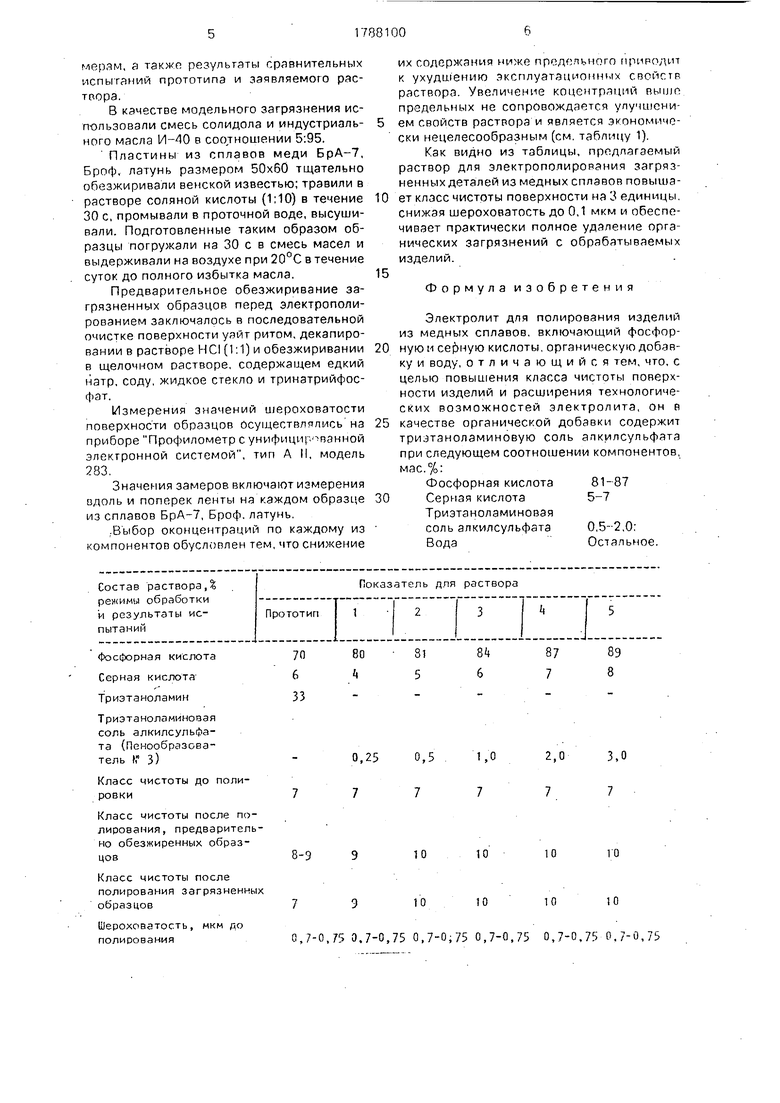

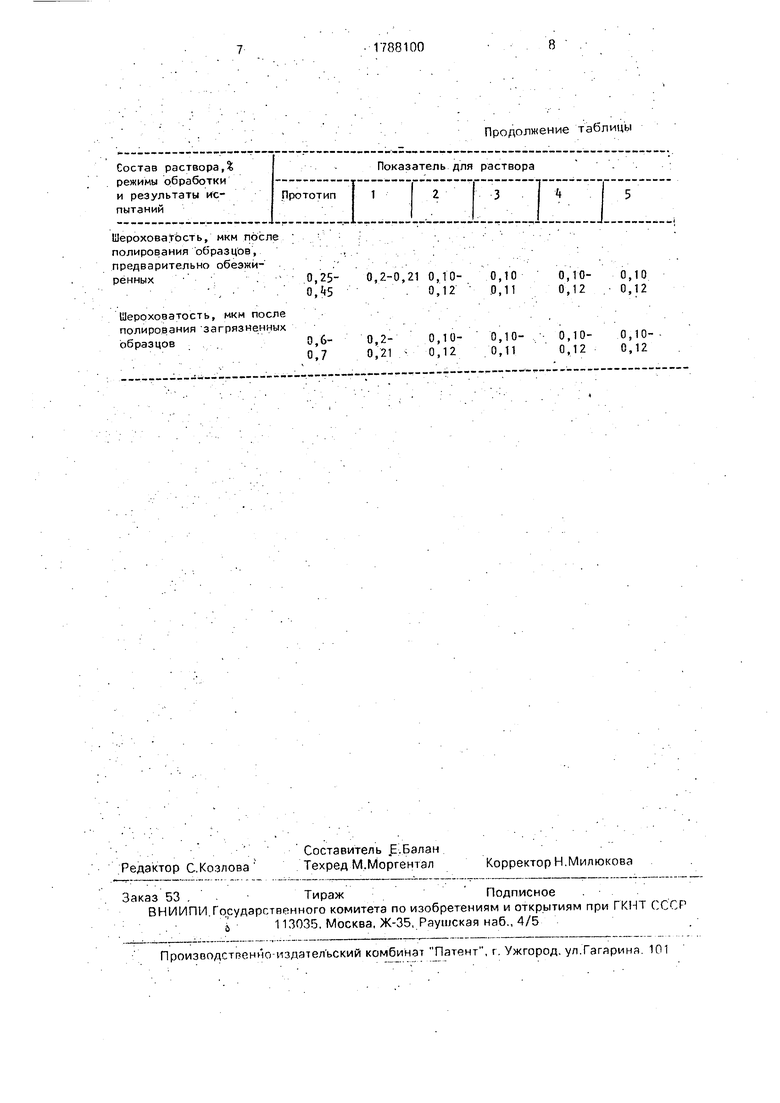

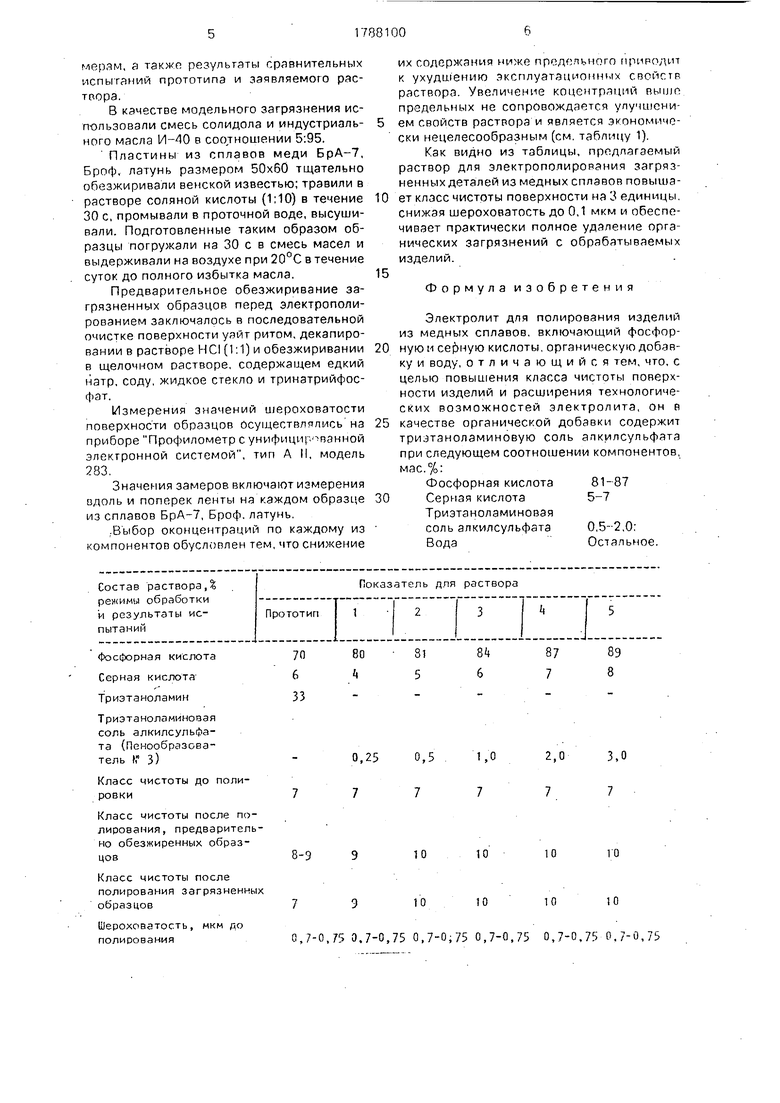

Заявляемый раствор готовят путем растворения в смеси фосфорной (пл. 1,7 г/см3) и серной кислот (пл. 1,84 г/см ) триэтаноламиновой соли алкилсульфата. Раствор сга- билен в работе при пропускании до 180-200 А ч/л. Время обработки 0,5 мин. Плотность анодного тока 30 А/дм температура 25°С. . В таблице 1 приведены концентрации компонентов заявляемого раствора по примерам, а также результаты сравнительных испытаний прототипа и заявляемого рас- тпора.

В качестве модельного загрязнения использовали смесь солидола и индустриального масла И-40 в соотношении 5:95.

Пластины из сплавов меди БрА-7, Броф, латунь размером 50x60 тщательно обезжиривали венской известью; травили в растворе соляной кислоты (1:10) в течение 30 с, промывали в проточной воде, высушивали. Подготовленные таким образом образцы погружали на 30 с в смесь масел и выдерживали на воздухе при 20°С в течение суток до полного избытка масла.

Предварительное обезжиривание загрязненных образцов перед электрополи- ровэнием заключалось в последовательной очистке поверхности узит ритом, декапиро- вании в растворе HCI (1:1) и обезжиривании в щелочном растворе, содержащем едкий натр, соду, жидкое стекло и тринзтрийфос- фат.

Измерения значений шероховатости поверхности образцов осуществлялись на приборе Профилометр с унифицированной электронной системой, тип А II, модель 283.

Значения замеров включают измерения вдоль и поперек ленты на каждом образце из сплавов БрА-7, Броф. латунь.

,.В ыбор оконцентраций по каждому из компонентов обусловлен тем, что снижение

0

их содержания ниже предельного приводит к ухудшению эксплуатационных свойств раствора. Увеличение коцентряций выше, предельных не сопровождается улучшением свойств раствора и является экономически нецелесообразным (см. таблицу 1).

Как видно из таблицы, предлагаемый раствор для электрополирования загрязненных деталей из медных сплавов повышает класс чистоты поверхности на 3 единицы, снижая шероховатость до 0,1 мкм и обеспечивает практически полное удаление органических загрязнений с обрабатываемых изделий.

Формула изобретения

Электролит для полирования изделий из медных сплавов, включающий фосфор- ную и серную кислоты, органическую добавку и воду, отличающийся тем, что, с целью повышения класса чистоты поверхности изделий и расширения технологических возможностей электролита, он в качестве органической добавки содержит тризтаноламиновую соль алкилсульфата при следующем соотношении компонентов, мас.%:

Фосфорная кислота81-87 Серная кислота 5-7 Триэтаноламиновая соль алкилсульфата 0,5-2,0: Вода Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИРОВАНИЯ МЕДИ И СПЛАВОВ НА ЕЕ ОСНОВЕ | 1996 |

|

RU2127334C1 |

| Раствор для электрохимического полирования никелевых сплавов | 1982 |

|

SU1070222A1 |

| Раствор для электрохимического полирования | 1985 |

|

SU1301877A1 |

| Раствор для электрохимического полирования бериллиевой бронзы | 1978 |

|

SU777087A1 |

| Раствор для электрохимического полирования высокохромистых сплавов | 1982 |

|

SU1108143A1 |

| Раствор для электрополирования металлов | 1976 |

|

SU670607A1 |

| СПОСОБ ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2116391C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТКИ ГТД ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2715396C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ СУХОГО ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2730306C1 |

Использование: электрохимическое полирование с одновременным обезжириванием изделий из медных сплавов. Сущность изобретения - электролит содержит, мас.%: фосфорная кислота 81-87; серная кислота 5-7; триэтаноламиновая соль ал- килсульфата 0,5-2,0; вода остальное. 1 табл.

Триэтаноламиноаэя соль алкилсульфа- тз (Пенообразователь N 3)

Класс чистоты до полировки

Класс чистоты после полирования, предварительно обезжиренных образцов

Класс чистоты после полирования загрязненных образцов

Шероховатость, мкм до полирования

0,25

7

8-9

0,5 7

10

10

1,0 7

ю

10

2,0 7

10

з.о

7

ТО 10

0,7-0,75 0.7-0,75 0,7-0,75 0,7-0,75 0,7-0,75 0,7-0,75

,25

0,5 7

10

10

1,0 7

ю

10

2,0 7

10

з.о

7

ТО 10

Продолжение таблицы

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| - .- | |||

| Раствор для электрохимического полирования сплавов меди | 1979 |

|

SU771199A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Трушко Я | |||

| М | |||

| Вредные органические соединения в промышленных сточных водах | |||

| Справочник | |||

| Л.: Химия, 1982 | |||

| с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Грилихес С | |||

| Я | |||

| Обезжиривание, травление и полирование металлов, Л.: Машиностроение | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-16—Подача