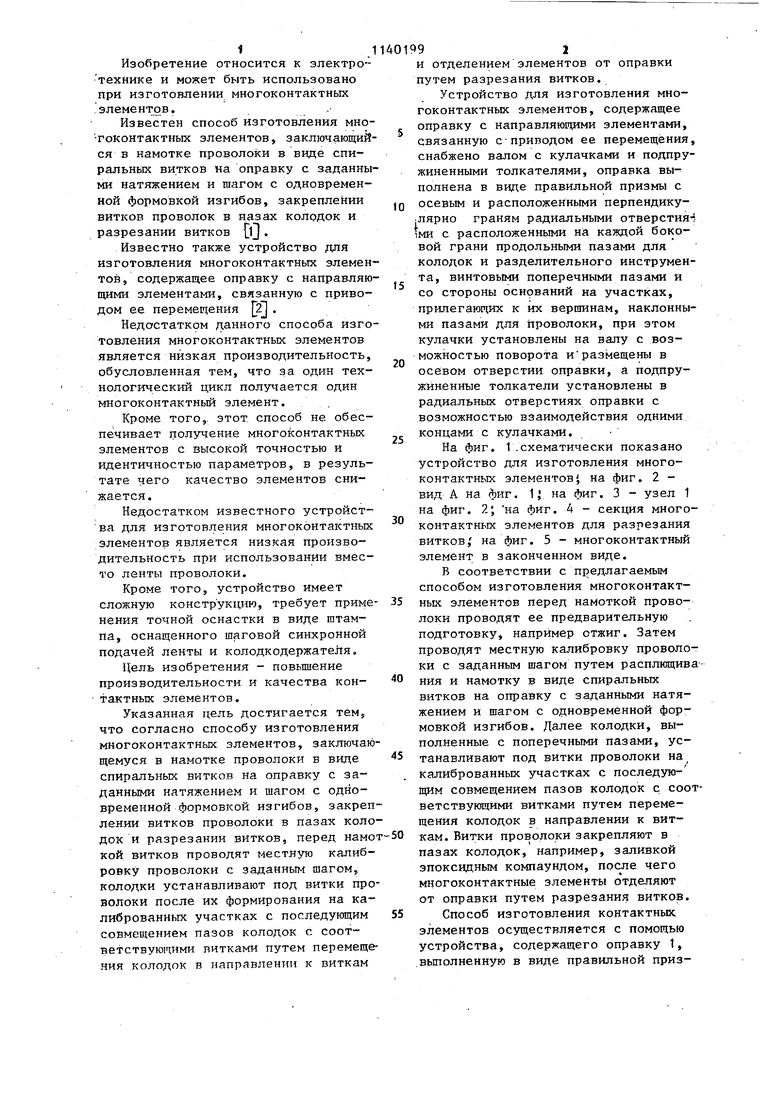

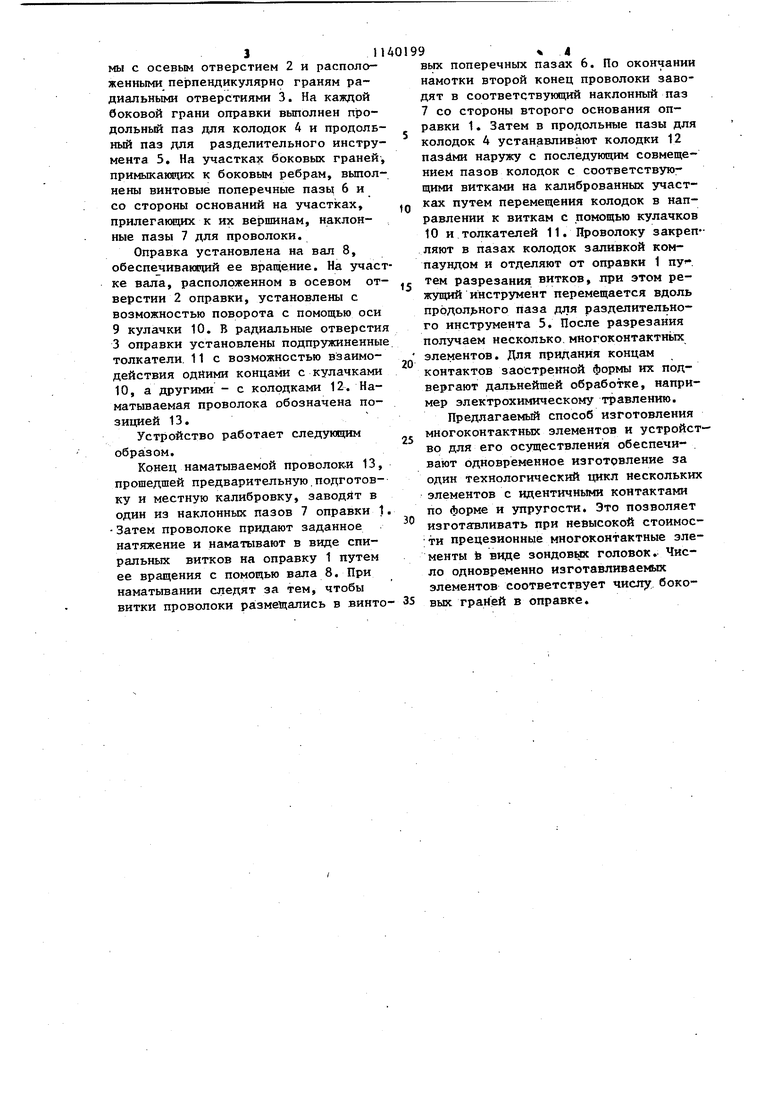

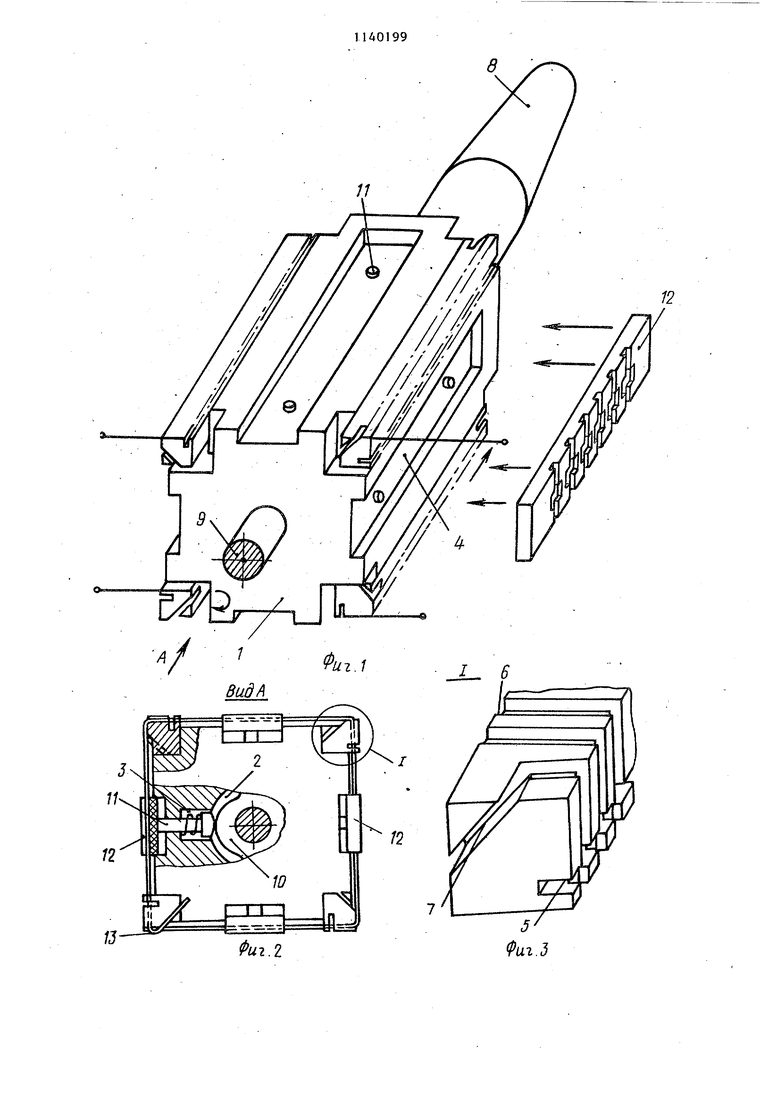

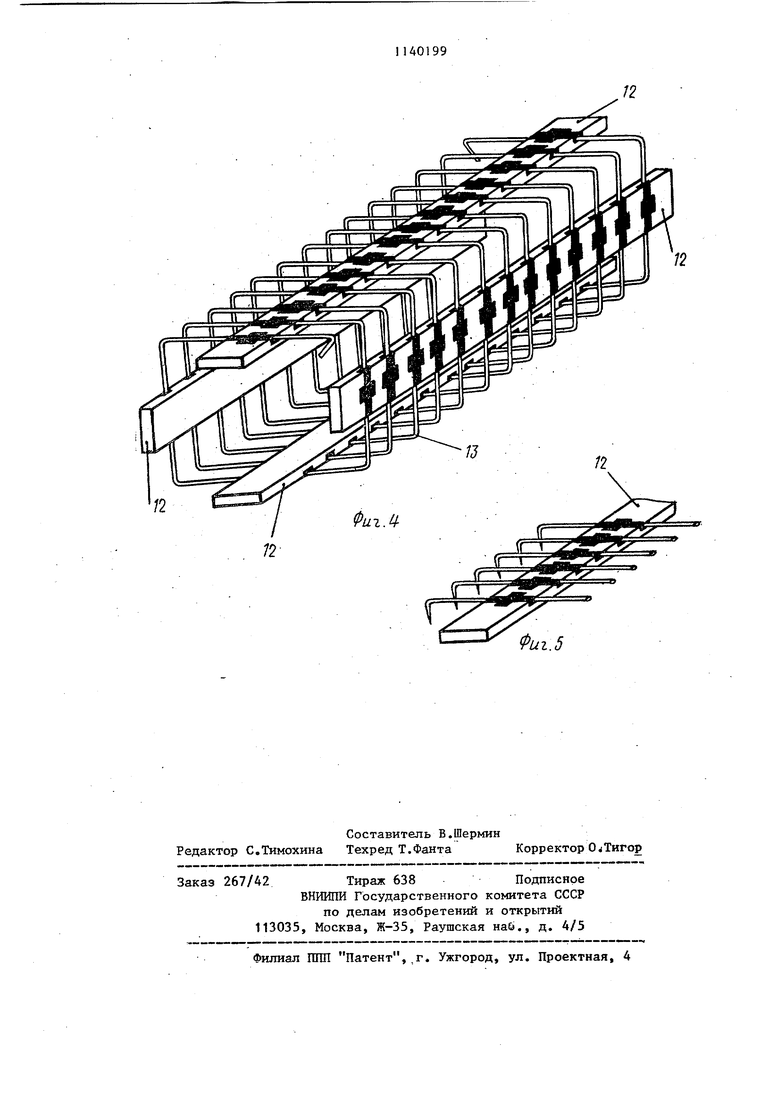

1 Изобретение относится к электротехнике и может быть использовано при изготовлении многоконтактных .элементов. Известен способ изготовления мно гоконтактиых элементов, заключающий ся в намотке проволоки в виде спиральных витков На оправку с заданны ми натяжением и шагом с одновременной формовкой изгибов, закреплении витков проволок в пазах колодок и разрезании витков Щ. Известно также устройство для изготовления многоконтактных элемен тов, содержащее оправку с направляю щими элементами, связанную с приводом ее перемещения 21 . Недостатком данного способа изго товления многоконтактных элементов является низкая производительность, обусловленная тем, что за один технологический цикл получается один многоконтактный элемент. Кроме того,- этот способ не обеспечивает получение многоконтактных элементов с высокой точностью и идентичностью параметров, в результате чего качество элементов снижается. Недостатком известного устройстна для изготовления многоконтактных элементов является низкая производительность при использовании вместо ленты проволоки. Кроме того, устройство имеет сложную конструкцию, требует приме нения точной оснастки в виде штампа, оснащенного шаговой синхронной подачей ленты и колодкодержателя. Цель изобретения - повышение производительности и качества контактных элементов. Указанная цель достигается тем, что согласно способу изготовления многоконтактных элементов, заключаю щемуся в намотке проволоки в виде спиральных витков на оправку с заданными натяжением и шагом с одновременной формовкой изгибов, закреп лении витков проволоки в пазах коло док и разрезании витков, перед намо кой витков проводят местную калибровку проволоки с заданным шагом, колодки устанавливают под витки про волоки после их формирования на калиброванных участках с последующим совмещением пазов колодок с соответствующими витками путем перемеще ния колодок в направлении к виткам 92 и отделением элементов от оправки путем разрезания витков. Устройство для изготовления многоконтактных элементов, содержащее оправку с направляющими элементами, связанную с-приводом ее перемещения, снабжено валом с кулачками и подпружиненными толкателями, оправка выполнена в виде правильной призмы с осевым и расположенными перпендикулярно граням радиальными отверстия-i 1ми с расположенными на каждой боковой грани продольными пазами для колодок и разделительного инструмента, винтовыми поперечными пазами и со стороны оснований на участках, прилегающих к их верщинам, наклонными пазами для Проволоки, при этом кулачки установлены на валу с возможностью поворота иразмещены в осевом отверстии оправки, а подпружиненные толкатели установлены в радиальных отверстиях оправки с возможностью взаимодействия одними концами с кулачками. На фиг. 1.схематически показано устройство для изготовления многоконтактных элементовJ на фиг. 2 вид А на фиг, 1 на фиг. 3 - узел 1 на фиг. 2; на фиг. 4 - секция многоконтактных элементов для разрезания витков, на фиг. 5 - многоконтактный элемент в законченном виде. В соответствии с предлагаемым способом изготовления многоконтакт- ных элементов перед намоткой проволоки проводят ее предварительную подготовку, например отжиг. Затем проводят местную калибровку проволоки с заданным шагом путем расплющивания и намотку в виде спиральных витков на оправку с заданными натяжением и шагом с одновременной формовкой изгибов. Далее колодки, выполненные с поперечными пазами, устанавливают под витки проволоки на калиброванных участках с последующим совмещением пазов колодок с соответствующими витками путем перемещения колодок в направлении к виткам. Витки проволоки закрепляют в пазах колодок, например, заливкой эпоксидным компаундом, после чего многоконтактные элементы отделяют от оправки путем разрезания витков. Способ изготовления контактных элементов осуществляется с помощью устройства, содержащего оправку 1, вьтолненную в виде правильной приз3lмы с осевым отверстием 2 и расположенными перпендикулярно граням радиальными отверстиями 3. На каждой боковой грани оправки выполнен продольньй паз для колодок 4 и продольный паз для разделительного инструмента 5. На участках боковых граней примыкакядих к боковым ребрам, выполнены винтовые поперечные пазы 6 и со стороны оснований на участках, прилегающих к их вершинам, наклонные пазы 7 для проволоки. Оправка установлена на вал 8, обеспечиванщий ее вращение. На учасг ке вала, расположенном в осевом отверстии 2 оправки, установлены с возможностью поворота с помощью оси 9 кулачки 10. В радиальные отверстия 3 оправки установлены подпружиненные толкатели. 11с возможностью взаимодействия одйими концами с кулачками 10, а другими - с колодками 12. Наматываемая проволока обозначена позицией 13. Устройство работает следующим образом. Конец наматываемой проволок-и 13, прошедшей предварительную подготовку и местную калибровку, заводит в один из наклонных пазов 7 оправки 1 Затем проволоке придают заданное натяжение и наматывают в виде спиральных витков на оправку 1 путем ее вращения с помощью вала 8. При наматывании следят за тем, чтобы витки проволоки ра зметцались в винто 9% 4 вых поперечных пазах 6. По окончании намотки второй конец проволоки заводят в соответствующий наклонный паз 7 со стороны второго основания оправки 1. Затем в продольные пазы для колодок 4 устанавливают колодки 12 пазами наружу с последующим совмещением пазов колодок с соответствующими витками на калиброванных з астках путем перемещения колодок в направлении к виткам с помощью кулачков 10 и толкателей 11. Проволоку закрепляют в пазах колодок заливкой компаундом и отделяют от оправки 1 пу. тем разрезания витков, лри этом режущий инструмент перемещается вдоль продол ьного паза для разделительного инструмента 5. После разрезания получаем несколько, многоконтактньпс элементов. Для придания концам контактов заостренной формы их подвергают дальнейшей обработке, например электрохимическому травлению. Предлагаемый способ изготовления многоконтактных элементов и устройство для его осуществления обеспечивают одновременное изготовление за один технологический цикл нескольких элементов с идентичными контактами по форме и упругости. Это позволяет изготавливать при невысокой стоимости прецезионные многоконтактные элементы fe виде зондовых головок. Число одновременно изготавливаемых элементов соответствует числу боковых трайей в оправке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрический соединитель и способ изготовления проволочных контактов электрического соединителя | 1980 |

|

SU951501A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| Устройство для изготовления рулонных пружин | 1990 |

|

SU1743664A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| Автомат для изготовления плоских спиральных пружин | 1972 |

|

SU440191A1 |

| РОТОР МАЛОГАБАРИТНОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2038675C1 |

| Устройство для изготовления гиперболоидных контактных узлов Карташева В.В. | 1987 |

|

SU1554058A1 |

| Автомат для изготовления пружин кручения | 1976 |

|

SU580934A1 |

| Способ и устройство для изготовления предварительно напряженных железобетонных прямолинейных элементов | 1947 |

|

SU80312A1 |

| Устройство для намотки длинномерного материала | 1984 |

|

SU1164183A1 |

1. Способ изготовления многоконтактных элементов, заключающийся в намотке проволоки в виде спиральньк витков на оправку с заданными натяжением и шагом с одновременной формовкой изгибов, закреплении витков проволоки в пазах колодок и разрезаний витков, отличающийс я тем, что, с целью повьшения производительности и качества элементов, перед намоткой витков проводят местную калибровку проволоки с заданным шагом, колодки устанавливают под витки проволоки после их формирования на калиброванных участках с последуюгщм совмещением пазов колодок с соответствующими витками путем перемещения колодок в направлении к виткам и отделением элементов от оправки путем .разрезания витков. . 2. Устройство для изготовления многоконтактных элементов, содержащёе оправку с направляющими элементами, связанную с приводом ее перемещения, отличающееся тем, что, с целью повьш1ения производительности, оно снабжено валом с кулачками и подпружиненными толкателями, оправка выполнена в виде правильной призмы с осевым и расположенными перпендикулярно граням радиальными отверстиями с расположенными на каждой боковой грани продоль(Л ными пазами для колодок и разделительного инструмента, винтовыми поперечными пазами и со стороны оснований на участках, прилегающих к и вершинам, наклонными пЛзами для проволоки, при этом кулачки установлены на валу с возможностью поворота и размещены в осевом отверстии оправки, а подпружиненные толкатели установлены в радиальных отверстиях оправки с возможностью взаимодейстф вия одними концами с кулачками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрический соединитель и способ изготовления проволочных контактов электрического соединителя | 1980 |

|

SU951501A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-15—Публикация

1983-05-10—Подача