Изобретение относится к технологии производства элементов конструкции соединительных устройств, преимущественно СВЧ-разъемов, и может быть использовано для изготовления из проволоки коитактов-пружин и установки их на каркасах, рядами, в том числе, наружная поверхность которых снабжена продольными пазами, в нужном положении, создавая наиболее трудоемкую основную часть гиперболоидного гнезда - контактный узел.

Целью изобретения является обеспечение изготовления многорядных контактных узлов.

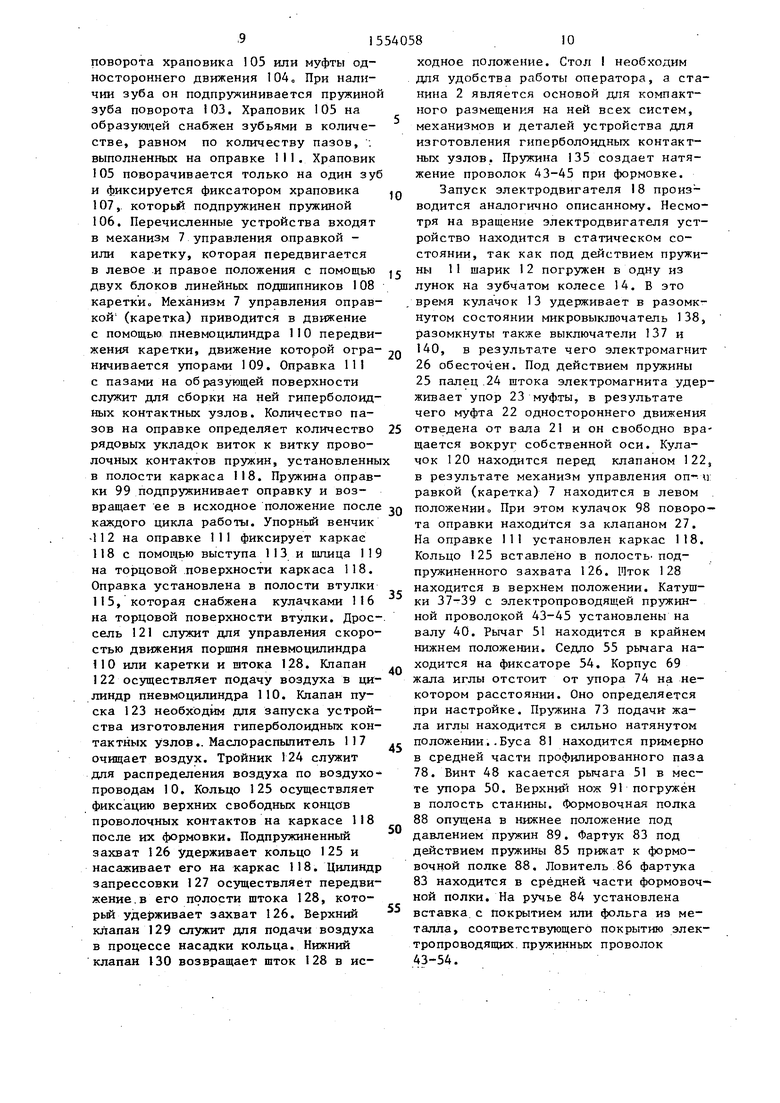

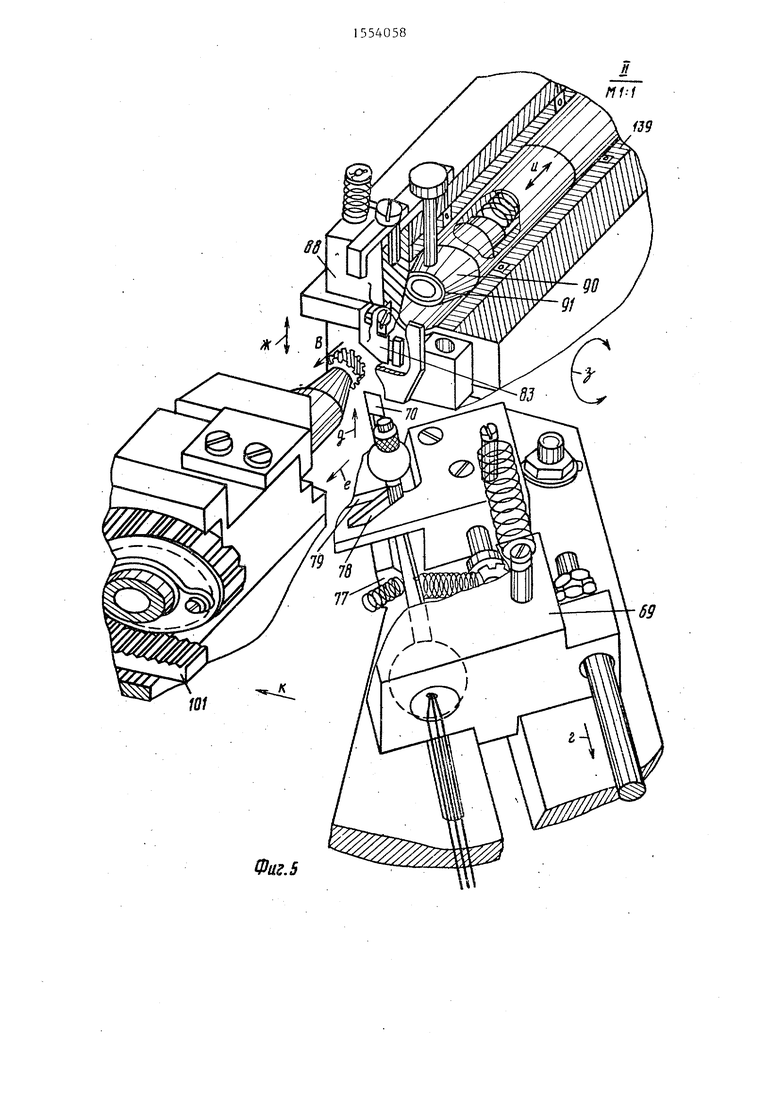

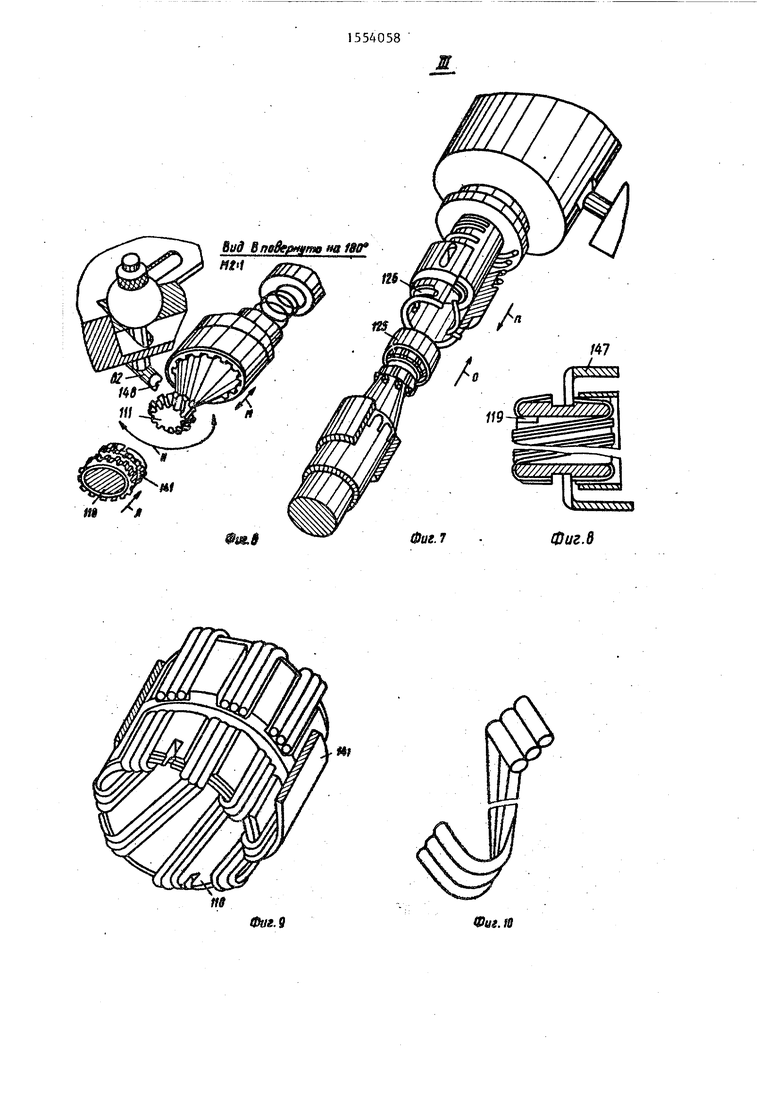

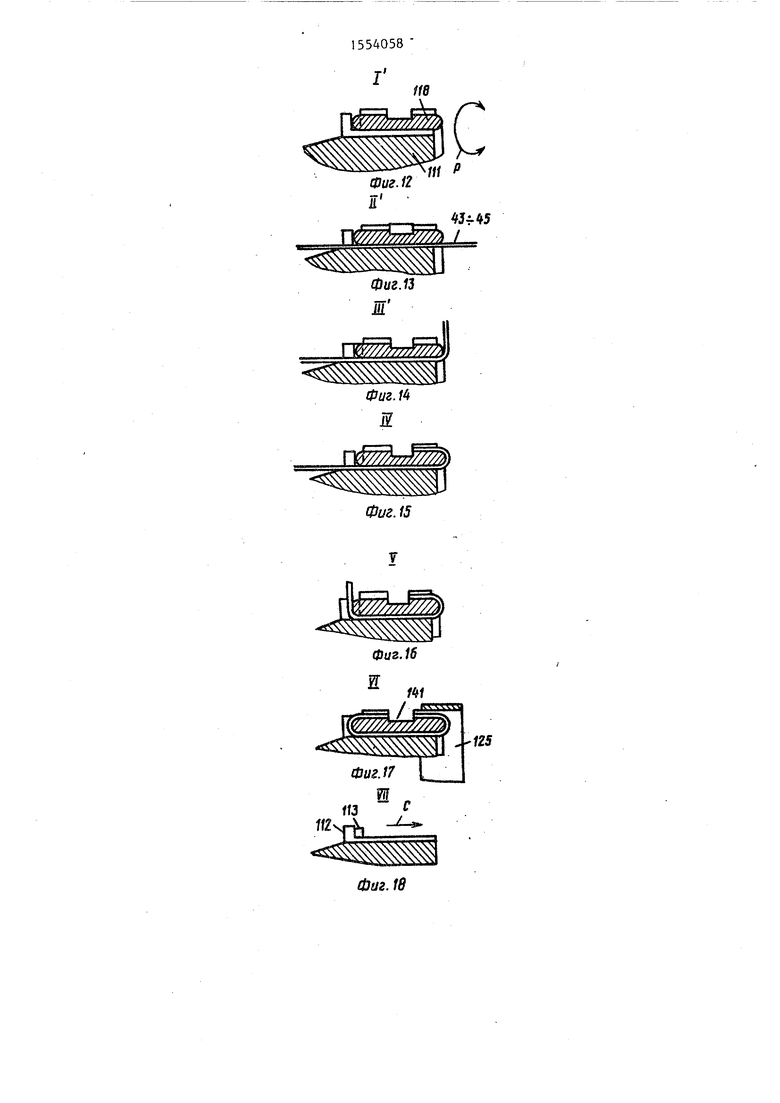

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - узел II на фиг. I; на фиг. 6 - вид В на фиг. 5; на

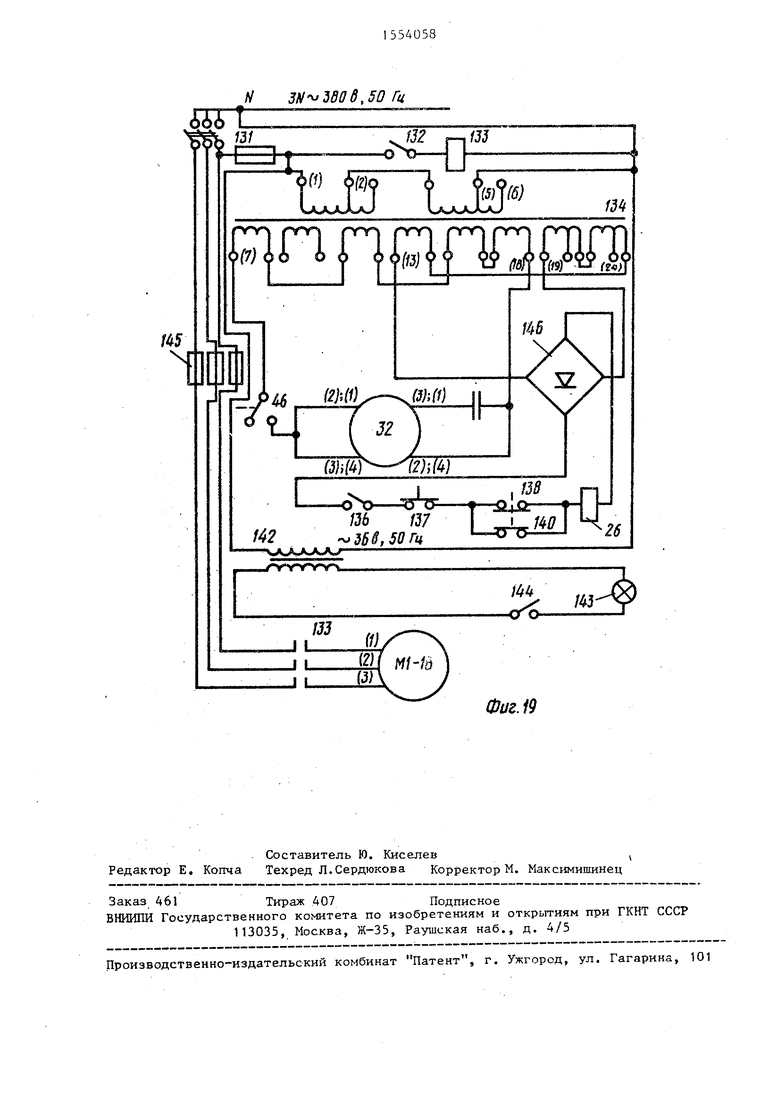

фиг. 7 - узел III на фиг. 1; на фиг. 8 гиперболоидный контакт в съемнике; на фиг, 9 - гиперболоидный контактный узел, как самостоятельное устройство, которое можно использовать как в низкочастотных электрических цепях, так и в СВЧ-линиях передачи энергии; на фиг. 10 - один ряд уложенных виток к витку проволочных контактов пружин, условно снятых с каркаса 118 на фиг. 9; на фиг. 11 - комбинированная принципиальная схема устройства; на фиг. 12-18 - этапы изготовления гиперболоидного контактного узла; на фиг. 19 - принципиальная электрическая схема.

В состав устройства входят стол 1, станина 2, приводной механизм 3, блок

4питания электроэнергией, механизм

5размотки проволоки (питатель), механизм 6 зажима и подачи проволоки,

СП

сд

механизм 7 управления оправкой (каретка) , механизм 8 формовки проволоки, механизм 9 установки кольца, и системы пневмоприводов, связанньпс между собой воздухопроводами 10,

Указанные узлы и механизмы содержат следующие детали: пружину 11, шарик 12, кулачок 13, колесо зубчатое 14, сектор зубчатый 15, набор JQ зубчатых колес б, блок 17 зубчатых колес, электродвигатель 18 - редуктор червячный 19, маховик с ручкой 20, вал 21, муфта 22 одностороннего движения, упор 23 муфты, палец 24 гатока 15 электромагнита, пружину 25 штока электромагнита, электромагнит 26, блок подшипников 27, кривошип 28, шатун 29, винт 30, тяги 31, электродвигатель 32, тягу 33, колесо зубчатое 20 34, колесо 35 зубчатое, упор 36, плоские, катушки 37-39, вал 40, фрикцион 41, щеку 42 катушки, электропроводящие пружинные проволоки 43-45, микровыключатель 46, тягу 47, винт 48, 25 шкив 9, упор 50, рычаг 51, направляющую 52, пружину 53 фиксатора, фиксатор 54, седло 55 рычага, винт 56, большой шаг пружины зажима проволоки

112, выступ 113 на упорном венч оправки, нижний нож 114, втулку кулачки 116 на торце втулки, ма пылитель 117, каркас 118, талиц на торцовой поверхности каркас лачок 120 перемещения каретки, сель 121, клапан 122, клапан пу 123, тройник 124, кольцо 125, п жиненный захват 126, цилиндр за совки 127, шток 128, верхний кл 129, нижний клапан 130, пакетны ключатель 131, выключатель 132, нитный пускатель 133, трансформ 134, пружину 135, микровыключат 136-138, пружину 139, микровыкл тель 140, кольцевой паз 141, тр матор 142, электролампочку 143, ключатель 144, предохранитель 1 выпрямитель 46, съемник 147 и тер 148.

Устройство работает следующи разом.

На оправку 111 оператор наде каркас 118 и поворачивает его н который угол вокруг оси в напра стрелки, при этом шшцы 1 19 на вой поверхности каркаса надену на выступы ИЗ, которые располо

57, участок пружины виток к винту 58, 30 на упорном венчике оправки 112.

35

колпачок 59, фиксатор 60, винт 61 , тягу 62, корпус 63 системы зажима и подачи проволоки, ограничитель 64, дорожки 659 хвостовик 66 иглы, каналы 67, свободную зону 68, корпус 69 жала иглы, хало 70 иглы, основание 71 кала иглы, входной канал 72 жала иглы, пружину 73 подачи жала иглы, упор 74, пружины 75 и 76, седло 77, профилированный паз 78 в виде клюшки, 40 ступеньку 79, резьбовую стойку 80, бусу 81 , огранку на жале 82, фартук 83, ручей 84, пружину 85, ловитель 86, держатель каркаса 87, формовочную полку 88, пружину 89, конус головки верхнего ножа 90, верхний нож 91, захват 92, кулачок 93, выход 94 воздуха, пневмоклапан 95, манометр 96, клапан 97 кулачка поворота оправки, кулачок 98 поворота оправки, пружину 99 справки, пневмоцилиндр 100 поворота оправки, рейку 101, колесо зубчатое 102, пружину зуба 103, зуб поворота храповика или муфты одностороннего хода 104, храповик 105 пружину 106, фиксатор 107 храповика, линейный подшипник 108 каретки, упор 109 каретки, цилиндр 110 перемещения каретки, оправку 111, упорный венчик на оправке

45

50

При этом происходит прошивка тропроводящими пружинными прово ми 43-45 шлицов между внутренне верхностью каркаса 118 и пазами оправке 111. При этом свободные цы проволок выступают над повер стью каркаса 118. После этого п ходит изгиб свободных концов эл проводящих пружинных проволок 4 на угол, приблизительно равный

Затем происходит изгиб свобо концов электропроводящих пружин проволок 43-45 на угол, равный при этом свободные концы провол укладываются в верхние продольн зы, выполненные на каркасе 118. тем происходит изгиб проволок н 90 и одновременно отрезаются в свободные концы электропроводящ пружинных проволок 43т45. Далее исходит изгиб вторых свободных электропроводящих пружинных про 43-45 на угол, равньй 180 . При свободные концы проволок одновр укладываются в нижние продоль пазы, выполненные на каркасе 11 Свободные концы проволок уклады ся на уровне кольцевого паза 1 Одновременно кольцо 125 надевае

112, выступ 113 на упорном венчике оправки, нижний нож 114, втулку 115, кулачки 116 на торце втулки, маслорас пылитель 117, каркас 118, талиц 119 на торцовой поверхности каркаса, кулачок 120 перемещения каретки, дроссель 121, клапан 122, клапан пуска 123, тройник 124, кольцо 125, подпружиненный захват 126, цилиндр запрессовки 127, шток 128, верхний клапан 129, нижний клапан 130, пакетный выключатель 131, выключатель 132, магнитный пускатель 133, трансформатор 134, пружину 135, микровыключатели 136-138, пружину 139, микровыключатель 140, кольцевой паз 141, трансформатор 142, электролампочку 143, выключатель 144, предохранитель 145, выпрямитель 46, съемник 147 и кратер 148.

Устройство работает следующим образом.

На оправку 111 оператор надевает каркас 118 и поворачивает его на некоторый угол вокруг оси в направлении стрелки, при этом шшцы 1 19 на торцовой поверхности каркаса наденутся на выступы ИЗ, которые расположены

0 на упорном венчике оправки 112.

5

0

5

0

При этом происходит прошивка электропроводящими пружинными проволоками 43-45 шлицов между внутренней поверхностью каркаса 118 и пазами на . оправке 111. При этом свободные концы проволок выступают над поверхностью каркаса 118. После этого проис ходит изгиб свободных концов электропроводящих пружинных проволок 43-45. на угол, приблизительно равный 90°.

Затем происходит изгиб свободных концов электропроводящих пружинных проволок 43-45 на угол, равный 180 , при этом свободные концы проволочек укладываются в верхние продольные пазы, выполненные на каркасе 118. За- тем происходит изгиб проволок на угол 90 и одновременно отрезаются вторые свободные концы электропроводящих пружинных проволок 43т45. Далее происходит изгиб вторых свободных концов электропроводящих пружинных проволок 43-45 на угол, равньй 180 . При этом свободные концы проволок одновременно укладываются в нижние продольные пазы, выполненные на каркасе 118. Свободные концы проволок укладываются на уровне кольцевого паза 141. Одновременно кольцо 125 надевается на

51554058

верхние отформованные концы проволочных контактов пружин.

Съемник 147 захватывает каркас 118 за кольцевой паз 141 и снимает изготовленный гиперболоидный контактный узел с оправки 111.

При выполнении изложенных этапов (см. фиг. 12-18) системы, механизмы и отдельные детали устройства для ю изготовления гиперболоидных контактных узлов Карташева В. В. производят работу в автоматическом и полуавтоматическом режиме с потреблением электроэнергии и подаваемым под давлением 15 4-6 кгс/смг воздуха.

Питание устройства осуществляется от трехфазной сети переменным током напряжением 380 В с частотой 50 Гц. Напряжение питания на устройство по- 20 дается включением пакетного выключателя 131. Включение двигателя 18 привода устройства производится с помощью выключателя 132. При этом получает питание магнитный пускатель 133, 25 который замыкает контакты в цепях питания двигателя 18. При включении двигателя 18 и при условии, что электромагнит 26 отключен, устройство для изготовления гиперболоидных кон- 30 тактных узлов будет находиться в статическом состоянии. В этом положении микровыключатель 138 разомкнут кулачком 13. Микровыключатели 137 и 140 служат для включения электромагнита ,г 26. После срабатывания муфты 22 микро- выключатель 46 периодически включает электродвигатель 32, который предназначен для размотки электропроводящих пружинных проволок 43-45, вращая ка- 40 тушки 37-39. Устройство снабжено светильником местного освещения с электролампой 143 напряжением 36 В, которое подается от трансформатора 142

торцовой поверхности зубчатого коле 14 выполнен ряд лунок, количество к торых в два раза меньше, чем пазов на наружной поверхности оправки 111 Набор зубчатых колес 6 и блок зубч тых колес 17 предназначены для подб ра нужного числа оборотов кривошипа 28, на образующей поверхности котор го установлен кулачок 98. Зубчатые колеса набора 16 и зубчатые колеса блока зубчатых колес 17 выполнены с модулем, равным единице, а количест зубьев в разных сочетаниях каждой п ры колеблется от 90 до 105. Вал кр вошипа 28 удерживается на станине 2 с помощью блока подшипников 27. Бло зубчатых колес 17 насажен на вал 21 по ходовой посадке. На валу 21 уста новлена муфта 22 одностороннего дви жения , которая выполнена в виде мно говитковой пружины, один свободный конец которой соединен с блоком зуб чатых колес 17, а другой соединен с пальцем 24 штока электромагнита. Па лец 24 штока электромагнита подпруж нен пружиной 25 штока электромагнит которьй приводится в движение элект ромагнитом 26. Электродвигатель 18 мощностью 0,08 кВт вращает вход чер вячного редуктора 19 со скоростью 1390 об/мин. На валу червячного кол са установлен маховик с ручкой 20. кривошипом 28 связан шатун 29, кото рьй с помощью винта 30 и шарниров редает движение тяге 31 и верхнему ножу 91« Электродвигатель 32 мощностью 0,01 кВт вращает колесо зубчат 34 со скоростью 8,7 об/мин, оно зацеплено с зубчатым колесом 35. Оба зубчатых колеса содержат по 130 зубьев с модулем, равным 0,5. Зубчато колесо 35 соединено с валом 40, на котором с помощью фрикциона 41 устапри включении выключателя 144. Защита 45 новлены катушки 37 - 39. Каждая катушка содержит по .две щеки 42. На ка дой катушке намотана электропроводящая пружинная проволока 43 - 45, так что направление намотки и количество

системы от короткого замыкания осуществляется плавкими вставками в предохранители 145, рассчитанные на силу тока до 2 А. При работе устройства

тушка содержит по .две щеки 42. На каж дой катушке намотана электропроводящая пружинная проволока 43 - 45, так что направление намотки и количество

пружина 11 давит на шарик 12, которьй 50 витков (уровень намотки) на катушках

одинаковы. Электропроводящие пружинные проволоки 43-45 проходят через ок но в рычаге микровыключателя 46, которьй при натяжении проволоки включает электродвигатель 32. В результате этого электропроводящие пружинные про волоки 43-45 сматываются с плоских ка тушек 37 - 39 до обеспечения нужного провеса. Катушки установлены аксиальпогружен в лунку на торцовой поверхности зубчатого колеса 14, жестко соединенного с кулачком 120 перемещения каретки и кулачком 13. Зубчатое колесо 14 периодически зацепляется с 55 зубчатым сектором 15, в результате чего зубчатое колесо 14 может повернуться только на некоторьй угол, которьй точно фиксируется шариком 12. На

торцовой поверхности зубчатого колеса 14 выполнен ряд лунок, количество которых в два раза меньше, чем пазов на наружной поверхности оправки 111. Набор зубчатых колес 6 и блок зубчатых колес 17 предназначены для подбора нужного числа оборотов кривошипа 28, на образующей поверхности которого установлен кулачок 98. Зубчатые колеса набора 16 и зубчатые колеса блока зубчатых колес 17 выполнены с модулем, равным единице, а количество зубьев в разных сочетаниях каждой пары колеблется от 90 до 105. Вал кри-г вошипа 28 удерживается на станине 2 с помощью блока подшипников 27. Блок зубчатых колес 17 насажен на вал 21 по ходовой посадке. На валу 21 установлена муфта 22 одностороннего движения , которая выполнена в виде мно- говитковой пружины, один свободный конец которой соединен с блоком зубчатых колес 17, а другой соединен с пальцем 24 штока электромагнита. Палец 24 штока электромагнита подпружинен пружиной 25 штока электромагнита, которьй приводится в движение электромагнитом 26. Электродвигатель 18 мощностью 0,08 кВт вращает вход червячного редуктора 19 со скоростью 1390 об/мин. На валу червячного колеса установлен маховик с ручкой 20. С кривошипом 28 связан шатун 29, которьй с помощью винта 30 и шарниров передает движение тяге 31 и верхнему ножу 91« Электродвигатель 32 мощностью 0,01 кВт вращает колесо зубчатое 34 со скоростью 8,7 об/мин, оно зацеплено с зубчатым колесом 35. Оба зубчатых колеса содержат по 130 зубьев с модулем, равным 0,5. Зубчатое колесо 35 соединено с валом 40, на котором с помощью фрикциона 41 установлены катушки 37 - 39. Каждая катушка содержит по .две щеки 42. На каждой катушке намотана электропроводящая пружинная проволока 43 - 45, так что направление намотки и количество

витков (уровень намотки) на катушках

витков (уровень намотки) на катушках

одинаковы. Электропроводящие пружинные проволоки 43-45 проходят через окно в рычаге микровыключателя 46, которьй при натяжении проволоки включает электродвигатель 32. В результате этого электропроводящие пружинные проволоки 43-45 сматываются с плоских катушек 37 - 39 до обеспечения нужного провеса. Катушки установлены аксиаль71554058

но, что обеспечивается упором 36. В дальнейшем электропроводящие пружинные проволоки 43 - 45 проходят в ручье шкива 49, далее проходят направляющую 52, затем проходят под ограничителем 64 и между витками большого пружины зажима проволок 57. Они также проходят через каналы 67 хвостйвика

66 иглы, затем проходят свободную зо ну 68 и входят во входной канал 72 жала иглы, после чего проходят по прямоугольному каналу, расположенному в полости иглы и выходят через кратер 148 на жале 82.

Из электропроводящих пружинных проволок 43-45 устройство изготавливает проволочные контакты - пружины гипер- болоидного контактного узла. Верхний нож 91 предназначен для обрезки проволок после их формовки. В полости верхнего ножа 91 расположен захват 92 и кулачок 93, которые захватывают, изгибают и укладывают в продольные пазы каркаса свободные концы проволочных контактов. Конус головки верхнего ножа 90 предназначен для подъема формовочной полки 88, которая устанавливается в исходное положение двумя пружинами 89. На формрвочной полоке установлен держатель каркаса 87, который погружается в кольцевой паз 141 каркаса в момент прошивки его полости электропроводящими пружинными проволочками, и фартук 83. Фартук 83, снабженный ручьем 84, ловителем 86 и пружиной 85, предназначен для удержания в вертикальном положении свободных концов электропроводящих пружинных проволок 43-45, изогнутых на угол 90. Он также сигнализирует о неправильно выполненной формовке и укладке в продольные пазы каркаса свободных концов проволочных контактов. Это происходит в том случае, если случай- но на сборку поступил бракованный . каркас 118. Тяги 33 и 47 предназначены для передачи движения корпусу 63 системы зажима и подачи проволоки. На корпусе 63 установлен рычаг 51, который с помощью винта 61 удерживает колпачок 59, в полость которого погружен участок пружины виток к витку 58, Свободный конец пружины виток к витку 58 выполнен в виде фиксатора (выступа) 60, которьй погружен в прорезь колпачка 59, Рычаг упирается в упор 50 своей верхней частью, а нижняя его консоль снабжена седлом 55 рыча

8

0

5

0

5

30

35

40

50

55

га. В седло 55 рычага погружен фиксатор 54 под действием пружины 53 фиксатора 54. Положение витков пружины с большим шагом зажима проволок 57 регулируется винтом 56. В канале корпуса 63 системы зажима и подачи проволок свободно перемещается вдоль . движения проволок хвостовик 66 иглы, которьй не позволяет проволокам перехлестываться между собой.

Между торцом хвостовика 16 иглы и корпусом 69 жала иглы предусмотрена свободная зона 68, предназначенная для изгиба проволок в гармошку при закрытом канале жала иглы в результа- те неправильной наладки устройства. Винт 48 предназначен для регулировки длины свободных концов проволок. Изменением длины тяги 62 осуществляется путь движения жала иглы. Шаровидное основание 71 жала иглы позволяет жалу иглы двигаться как линейно, так и з пространстве, Конусоидальный входной канал 72 жала иглы не деформирует электропроводящие пружинные проволоки 43-45 при различных движениях жала иглы. Пружина 73 подает жало иглы в крайнее переднее положение, которое регулируется упором 74. Пружины 75 и 76 сообщают жалу иглы способность передвигаться вниз и вправо, в результате чего жало иглы надежно садится в седло 77 после выполнения необходимой работы.

Корпус седла иглы снабжен профилированным пазом в виде клюшки 78 и ступенькой 79, по которым двигается буса 81, которая навинчена на резьбовую стойку 80, установленную на консоли жала иглы после огранки на жале 82 иглы, что обеспечивает жалу иглы возможность передвигаться в пространстве.

В систему пневмоприводов, связанную между собой воздухопроводами 10, подается сжатый воздух1, которьй по- -/ ступает во вход 94. Два пневмоклапа- на 95 обеспечивают нужное давление, которое фиксируется двумя манометрами 96. Клапан 97 кулачка поворота оправки служит для подачи воздуха в полость пневмоцилиндра 100 поворота оправки, шток которого соединен с рейкой 101. Рейка 101 содержит тринадцать зубьев с модулем, равным единице, и находится в зацеплении с зубчатым колесом 102 с двенадцатью зубьями. На зубчатом колесе установлен зуб

91

поворота храповика 105 или муфты одностороннего движения 104„ При наличии зуба он подпружинивается пружино зуба поворота 103. Храповик 105 на образующей снабжен зубьями в количестве, равном по количеству пазов, . выполненных на оправке 111. Храповик 105 поворачивается только на один зу и фиксируется фиксатором храповика 107, которьй подпружинен пружиной 106. Перечисленные устройства входят в механизм 7 управления оправкой - или каретку, которая передвигается в левое и правое положения с помощью двух блоков линейных подшипников 108 каретки Механизм 7 управления оправкой (каретка) приводится в движение с помощью пневмоцилиндра 110 передвижения каретки, движение которой огра ничивается упорами 109. Оправка 111 с пазами на об разующей поверхности служит для сборки на ней гиперболоид ных контактных узлов. Количество пазов на оправке определяет количество рядовых укладок виток к витку проволочных контактов пружин, установленны в полости каркаса 118. Пружина оправки 99 подпружинивает оправку и возвращает ее в исходное положение посл каждого цикла работы. Упорный венчик -112 на оправке 1 1 1 фиксирует каркас 118 с помощью выступа 113 и шлица 11 на торцовой поверхности каркаса 118. Оправка установлена в полости втулки 115, которая снабжена кулачками 116 на торцовой поверхности втулки. Дроссель 121 служит для управления скоростью движения поршня пневмоцилиндра 110 или каретки и штока 128. Клапан 122 осуществляет подачу воздуха в цилиндр пневмоцилиндра 110. Клапан пуска 123 необходим для запуска устройства изготовления гиперболоидных контактных узлов.. Маслораспылитель 117 очищает воздух. Тройник 124 служит для распределения воздуха по воздухопроводам 10. Кольцо 125 осуществляет фиксацию верхних свободных концов проволочных контактов на каркасе 118 после их формовки. Подпружиненный захват 126 удерживает кольцо 125 и насаживает его на каркас 118. Цилинд запрессовки 127 осуществляет передвижение, в его полости штока 128, который удерживает захват 126. Верхний клапан 129 служит для подачи воздуха в процессе насадки кольца. Нижний клапан 130 возвращает шток 128 в ис

10

15

4058

Q 25

30

35

40

45

50

5

10

ходное положение. Стол необходим для удобства работы оператора, а станина 2 является основой для компактного размещения на ней всех систем, механизмов и деталей устройства для изготовления гиперболоидных контактных узлов. Пружина 135 создает натяжение проволок 43-45 при формовке.

Запуск электродвигателя 18 производится аналогично описанному. Несмотря на вращение электродвигателя устройство находится в статическом состоянии, так как под действием пружины 11 шарик 12 погружен в одну из лунок на зубчатом колесе 14. В это время кулачок 13 удерживает в разомкнутом состоянии микровыключатель 138, разомкнуты также выключатели 137 и 140, в результате чего электромагнит 26 обесточен. Под действием пружины 25 палец 24 штока электромагнита удерживает упор 23 муфты, в результате чего муфта 22 одностороннего движения отведена от вала 21 и он свободно вращается вокруг собственной оси. Кулачок 120 находится перед клапаном 122, в результате механизм управления оп-и равкой (каретка) 7 находится в левом положении При этом кулачок 98 поворота оправки находится за клапаном 27. На оправке 111 установлен каркас 118. Кольцо 125 вставлено в полость подпружиненного захвата 126. Шток 128 находится в верхнем положении. Катушки 37-39 с электропроводящей пружинной проволокой 43-45 установлены на валу 40. Рычаг 51 находится в крайнем нижнем положении. Седло 55 рычага находится на фиксаторе 54. Корпус 69 жала иглы отстоит от упора 74 на некотором расстоянии. Оно определяется при настройке. Пружина 73 подачи- жала иглы находится в сильно натянутом положении..Буса 81 находится примерно в средней части профилированного паза 78. Винт 48 касается рычага 51 в месте упора 50. Верхний нож 91 погружён в полость станины. Формовочная полка 88 опущена в нижнее положение под давлением пружин 89. Фартук 83 под действием пружины 85 прижат к формовочной полке 88. Ловитель 86 фартука 83 находится в средней части формовочной полки. На ручье 84 установлена вставка с покрытием или фольга из металла, соответствующего покрытию электропроводящих пружинных проволок 43-54.

Работа устройства происходит в полуавтоматическом и автоматическом режимах в следующем порядке.

Оператор, убедившись в правильности положения всех механизмов, нажимает на кнопку клапана пуска 123, в результате чего в цилиндр 110 передвижения каретки поступает воздух, под действием которого механизм 7 управления оправкой (каретка) переместится в правое положение, В это время держатель каркаса 87 погрузится в кольцевой паз 141 каркаса и зафикси

Когда кривошип повернется на угол 180 шатун начнет двигаться вперед, толкая верхний нож 91. Конус головки верхнего ножа 90 начнет подымать Формовочную полку 88, при этом пружины 89 будут сжиматься. В это время ловитель 86 коснется свободных концов электропроводящих пружинных проволок 43-45 и, увлекая их вверх, изогнет свободные концы проволок на угол 90 . До подхода захвата 92 свободные концы проволок 43-45 будут скользить по ручью 84, сохраняя вертикальное свое

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки диффузора динамического громкоговорителя с каркасом звуковой катушки | 1970 |

|

SU379221A1 |

| Полуавтоматическое устройство для сборки подвижной системы громкоговорителей | 1970 |

|

SU376036A1 |

| Автомат для изготовления электрическихКАТушЕК | 1979 |

|

SU807396A1 |

| Устройство для мерной резки провода | 1981 |

|

SU1134266A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| Гиперболоидное гнездо | 1985 |

|

SU1354299A1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

| Автомат для намотки перфорированной пленки и упаковки в бумагу | 1975 |

|

SU561699A1 |

| Автомат для наматывания в рулон полотна заданной длины | 1973 |

|

SU525605A1 |

| Устройство для укладки деталей в кассету | 1983 |

|

SU1119931A1 |

Изобретение относится к электротехнике. Целью изобретения является обеспечение изготовления многорядных контактных узлов. На станине установлен механизм размотки проволоки с катушками. Проволока подается на шкив и на механизм зажима и подачи проволоки, в котором пружиной осуществляется направление проволоки. Хвостовик иглы выполнен с каналами для прохода проволоки. Сферическое основание иглы выполнено с коническим входом. Нити проволоки располагаются в канале иглы, которая перемещается в седле с помощью паза и резьбовой стойки. Проволока, выйдя из жала иглы, попадает на каркас. 19 ил.

его на оправке 111. Одновременно jc положение. При дальнейшем продвижении аретка 7 своим корпусом включит мик р овыключатели 137 и 140, при этом поручит питание электромагнит 26 муфты, Дружина 25 штока электромагнита сожмется, а палец 24 птока электромагни- 2Q та отпустит упор 23 муфты. Муфта 22 Одностороннего движения жестко соединится с валом 21, который передает вращательное движение блоку зубчатых колес 17 и набору зубчатых колес 16, 25 в результате чего будут вращаться кри

верхнего ножа вперед захват 92 захватит свободные концы проволок 43-45 своим кулачокм 93 вывернет их по направлению оправки вдоль оси, изогнет на угол 180° и уложит в один верхний продольный паз на каркасе 118. При этом конус головки верхнего ножа 90 повернет фартук 83 на угол 90°. При дальнейшем продвижении верхнего ножа вниз оправка 1И с каркасом 118 и изогнутыми на нем проволоками погрузятся в полость верхнего ножа 91, пружина 139 при этом сожмется до упора, в результате чего оправка 111 с каркасом 118, на котором изогнуты про- проволоки, начнет погружаться в полость втулки 115, установленной в полости нижнего ножа 114.

вошип 28 s сектор зубчатый 15 и кулачок 13. При этом замкнутся контакты микровыключателя 138.

Шатун 29 будет передвигаться назад При этом соединенный с помощью винта 30 набор тяг 31, 33 и 47 подаст вперед винт 48, который толкнет перед собой рычаг 51 , при этом последний в начальный момент будет поворачиваться на шарнире. Седло 55 рычага соскочит с фиксатора 54. Вилкообразный конец рычага 51 надавит на колпачок 59, участок пружин виток к витку 58 передвинется вниз, в результате чего г витки большего шага 57 пружины зажима проволок надежно обхватят электропроводящие пружинные проволоки 43-45 своими дорожками 65 и вместе с кор- пусом системы зажима и подачи прово- локи 63 подадут проволоку в каналы 67 хвостовика и дальше через свободную зону 68 во входной канал 72 жала иглы. Одновременно будет передвигаться корпус 69 жала иглы под действием пружины 73 до упора 74„ в это время огранка на жале 82 подойдет к упорному венчику на оправке 112 и из кратера 148 выйдут электропроводящие пружинные проволоки 43-45, которые пройдут по одному пазу на оправке 111 и пройдут дальше через ловитель 86 на фартуке 83.

c положение. При дальнейшем продвижении Q 5

0

5

0

5

0

5

верхнего ножа вперед захват 92 захватит свободные концы проволок 43-45 своим кулачокм 93 вывернет их по направлению оправки вдоль оси, изогнет на угол 180° и уложит в один верхний продольный паз на каркасе 118. При этом конус головки верхнего ножа 90 повернет фартук 83 на угол 90°. При дальнейшем продвижении верхнего ножа вниз оправка 1И с каркасом 118 и изогнутыми на нем проволоками погрузятся в полость верхнего ножа 91, пружина 139 при этом сожмется до упора, в результате чего оправка 111 с каркасом 118, на котором изогнуты про- проволоки, начнет погружаться в полость втулки 115, установленной в полости нижнего ножа 114.

При этом пружина 99 частично сожмется одновременно с помощью механического рычага, разомкнутся контакты микровыключателя 140. В это время под действием движения набора тяг 31, 33 и 47 будет двигаться тяга 62, увлекая за собой рычаг 51, который в начальный момент повернется на шарнире и подымет колпачок 59. В результате этого дорожки 65 на витках большого шага зажима проволок 57 частично отпустят электропроводящие пружинные проволоки 43-45, так как под дейстт вием пружины 135 витки большого шага пружины зажима проволок 57 будут производить натяжение изогнутых проволок 43-45 на каркасе 118 в процессе движения корпуса системы зажима и подачи проволоки 63 в первоначальное положение. Натяжение будет осуществляться до тех пор, пока седло 55 рычага не установится на фиксатор 54. Поскольку тяга 62 связана с корпусом 69, а на нем установлено основание жала 70, то жало будет совершать движение согласно профилированного паза 78, т.е.

13

в начале несколько назад, затем по ступеньке 79 вверх, после чего налево. При этом проволочные контакты- пружины будут развернуты вдоль осей по направлению против часовой стрелки. В это время огранка на жале 82 иглы займет место сверху над нижним ножом 114. Пружины 75 и 76 максимально растянутся. Из кратера 148 на огранке жала 82 выйдут и изогнутся на угол 90° вторые концы проволоч11- ных контактов - пружин в ожидании подхода верхнего ножа 91.

В момент соединения режущих кромок ,,- ми 116 на торце втулки изогнутся на

. . .

верхнего ножа 91 и нижнего ножа 114 провол оки отрезаются. Разрез провотг лок 43-45 происходит так, что на каркасе остаются несколько радиусные, формы концов, а в кратере 148 остают-,„ ся проволоки с острыми концами. Под действием сжатия пружин 75 и 76 жало 70 иглы займет свое исходное положение. В это время кривошип 28 потянет

угол, равный 180 , и будут уложены в продольные пазы каркаса все одновременно.

После этого оператор нажимает правой рукой на рычаг нижнего клапана 130. Под действием воздуха, поступающего из тройника 124, шток 128 цилиндра запрессовки. 127 подымается вверх, оправка с изготовленным гипершатун 29 в обратном направленииу в болоидным узлом выйдет из полости

35

40

результате чего верхний нож 91 будет двигаться вверх, оправка 111 с каркасом 118 и одним рядом уложенных виток к витку проволочных контактов - пружин постепенно выйдет из полости 0 верхнего ножа 91 и пружина 139 разожмется . Кулачок 98 нажмет на клапан 97, в пневмоцилиндр 100 поступит воздух, в результате чего рейка 101 совершит возвратно-поступательное движение и повернет храповик 105 на угол одного зуба. На такой же угол повернется и оправка 111 с каркасом и проволочными контактами - пружинами.

Эта работа будет повторяться в автоматическом режиме до тех пор, пока все пазы на оправке 111 не будут заполнены проволочными контактами-пружинами. Зубчатое колесо 14 и кулачок 13 при этом повернутся на угол, равный 360°, в результате чего кулачок 13 разомкнет контакты микровыключателя 138, и электромагнит 26 обесто- чится. Пружина 25 штока электромагнита подымет вверх палец 24 штока электромагнита, который захватит упор 23 муфты, и муфта 22 разъединится с валом 21, кривошип 28 остановится и займет исходное положение.

Одновременно кулачок 120 нажмет на клапан 122, из которого воздух по ступит в пневмоцилиндр 110, в резуль тате чего механизм 7 управления оправкой (каретка) передвинется в левое

,- 55

втулки 115 и будет находиться в ис ходном положении.

В дальнейшем оператор с помощью съемника 147, который охватывает п перечный паз 141 на каркасе 118, с мает гиперболоидный контактный узе с оправки 111 (фиг. 18).

Для проверки работоспособности устройства необходимо, не включая электропитание, подать в систему п вмоприводов, которые связаны межд собой воздухоприводами 10, воздух под давлением не менее 3 кгс/см2 максимальное давление равно 6кгс/ Яри этом необходимо установить на оправку 111 каркас 118, а в полост подпружиненного захвата 126 кольцо 125. Плоские катушки 37-39 необходи установить на вал 40, заправить эл 45 тропроводящие пружинные проволоки 4 45, как описано. Далее необходимо н жать на клапан 123 пуска, нажать пальцем левой руки на палец 24 шток электромагнита, утопить его в полос электромагнита 26. Правой рукой взя за ручку 20 маховика и равномерно вращать маховик по направлению часо вой стрелки. При правильной наладке регулировки механизмов устройства изготовление гиперболоидных контакт ных узлов будет осуществляться, как описано. Проверку работоспособности можно производить и без подачи возд ха. В этом случае перемещение карет

50

-

554058 14

положение. В дальнейшем оператор нажимает левой рукой на рычаг верхнего клапана 129. Под действием воздуха, поступающего из тройника 124 через

дроссель 121, шток 128 цилиндра за прессовки 127 будет двигаться вниз. Подпружиненный захват 126 наденет кольцо 125 на каркас 118, при этом оправка I11 глубоко погрузится в полость втулки 115, пружина 99 сожмется максимально. Одновременно нижние концы проволочных контактов-пружин войдут в торцовые прорези и кулачка rt

угол, равный 180 , и будут уложены в продольные пазы каркаса все одновременно.

После этого оператор нажимает правой рукой на рычаг нижнего клапана 130. Под действием воздуха, поступающего из тройника 124, шток 128 цилиндра запрессовки. 127 подымается вверх, оправка с изготовленным гипер35

40

0

5

втулки 115 и будет находиться в исходном положении.

В дальнейшем оператор с помощью съемника 147, который охватывает поперечный паз 141 на каркасе 118, снимает гиперболоидный контактный узел с оправки 111 (фиг. 18).

Для проверки работоспособности устройства необходимо, не включая электропитание, подать в систему пневмоприводов, которые связаны между собой воздухоприводами 10, воздух под давлением не менее 3 кгс/см2 максимальное давление равно 6кгс/смi) Яри этом необходимо установить на оправку 111 каркас 118, а в полость подпружиненного захвата 126 кольцо 125. Плоские катушки 37-39 необходимо установить на вал 40, заправить элек- 45 тропроводящие пружинные проволоки 43- 45, как описано. Далее необходимо нажать на клапан 123 пуска, нажать пальцем левой руки на палец 24 штока электромагнита, утопить его в полость электромагнита 26. Правой рукой взять за ручку 20 маховика и равномерно вращать маховик по направлению часовой стрелки. При правильной наладке регулировки механизмов устройства изготовление гиперболоидных контактных узлов будет осуществляться, как описано. Проверку работоспособности можно производить и без подачи воздуха. В этом случае перемещение карет- %.

50

ки и вращение оправки необходимо производить вручную. При этом необходимо следить, чтобы механизмы касались упоров,

Положительный эффект достигается за счет обеспечения изготовления многорядных контактных узлов.

Форму гл а изобретения

которых соответствует количеству п. проволок одного ряда контактного узла,, а расстояние между центрами ка0

щ 0 25 зо , 0 45

50

налов равно большему шагу пружины механизма зажима проволоки, канал жала иглы в сечении выполнен в виде прямоугольника, размещенного под углом к горизонтальной плоскости, большая сторона которого равна размеру рядовой укладки проволок в контактном узле, вход в канал жала иглы выполнен в виде конуса, жало иглы закреплено в корпусе с помощью сферического основания с возможностью вращения вокруг центра сферы, а консоль жала иглы подпружинена в двух перпендикулярных плоскостях, подвижно соединена с корпусом с помощью профилированного паза, зубцы на храповике делительного механизма выполнены в количестве, равном числу рядов в контактном узле, а держатель устройства запрессовки выполнен в виде подпружиненного захвата для удерживания кольца.

00

ш о г

Ш

1Г

Фаг.

т

Фиг. 9

Фиг. 7

Фиг.8

Фиг. Ю

W

gg ч Jin: P5

I gS

ft 12

a,w

Ф«г. //

Щ

т

Фг/2. /5

4JfW

$///%777ЯЯ

Фиг. 15

ЗУ 380в, 50 Гц

1

°

/45

132 п/Л

/44 чУо/43

0tf2. /Р

| Гиперболоидное гнездо соединительного устройства | 1983 |

|

SU1125684A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-03-30—Публикация

1987-04-06—Подача