1

Изобретение относится к машиностроению, в частности к оборудованию для изготовления плоских спиральных пружин стартеров, генераторов и других электрических машин, в которых пружины предназначены для поджима ш,еток к коллектору машины с постоянным нажиМНым усилием.

Известно устройство для изготовления плоских спиральных пружин, содержаш,ее установленные на станине навивочный механизм с центральной оправкой, механизм мерной резки пружины, а также механизм подачи и натяжения ленты.

Цель изобретения - повысить производительность и точность изготовляемых пружин но шагу, а также обеспечить формовку концов пружины.

Это достигается тем, что описываемый автомат снабжен дополнительными оправками, установленными концентрично центральной оправке с возмол ностью осевого поступательного перемещения вдоль нее и связанными с ней посредством штифта, предотвраш,аюш,его их угловой поворот относительно последней; и размеш,енным на станине параллельно центральной оправке приводным враш,аюш,имся барабаном с криволинейными пазами, соединенными посредством входящих в них одним своим концом проводок с продольными пазами, выполненными на дополнительных

оправках; а также установленными на станине механизмом формовки концов пружины, выполненным в виде размещенных параллельно центральной оправке нескольких имеющих регулируемый угол поворота стержней, смонтированных с возможностью встречного относительно дополнительных оправок осевого перемещения, и механизмом съема, выполненным в виде обхватывающего торец аавивочного механизма, жестко закрепленного на станине упора.

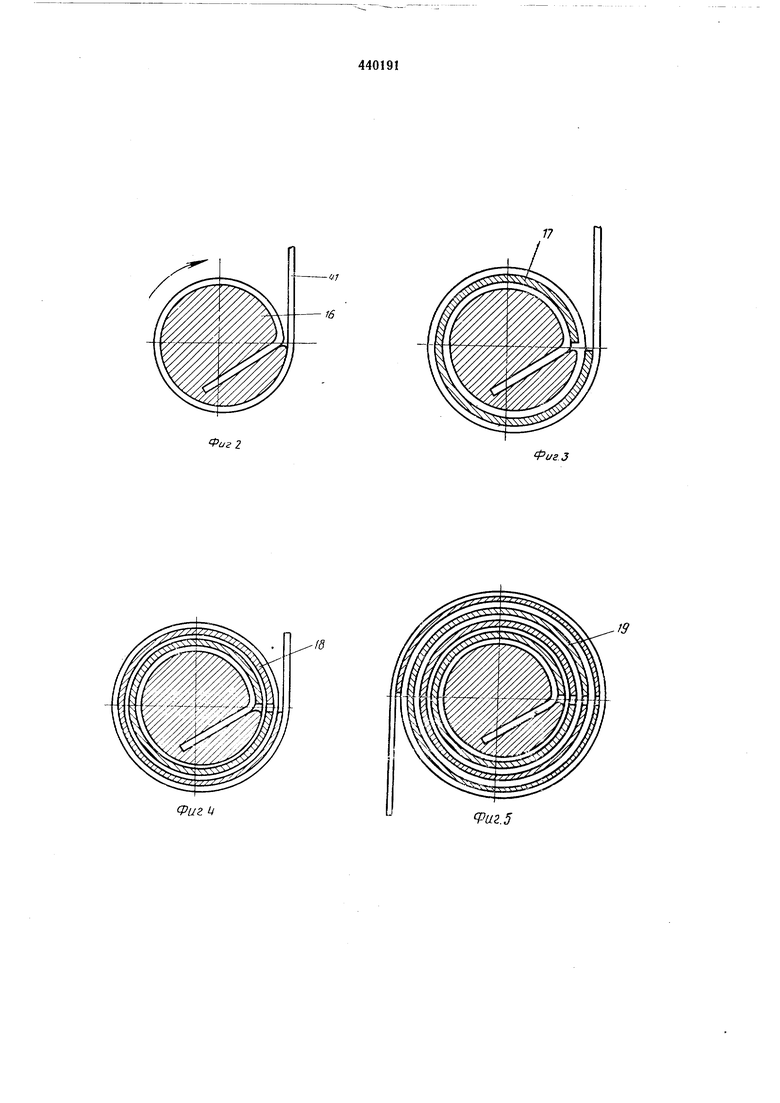

Кроме того, торцы дополнительных оправок выполнены в виде спирали с толщиной стенки, равной радиальному межвитковому зазору пружины а количество дополнительных оправок равно количеству витков изготовляемой пружины, уменьшенному на единицу.

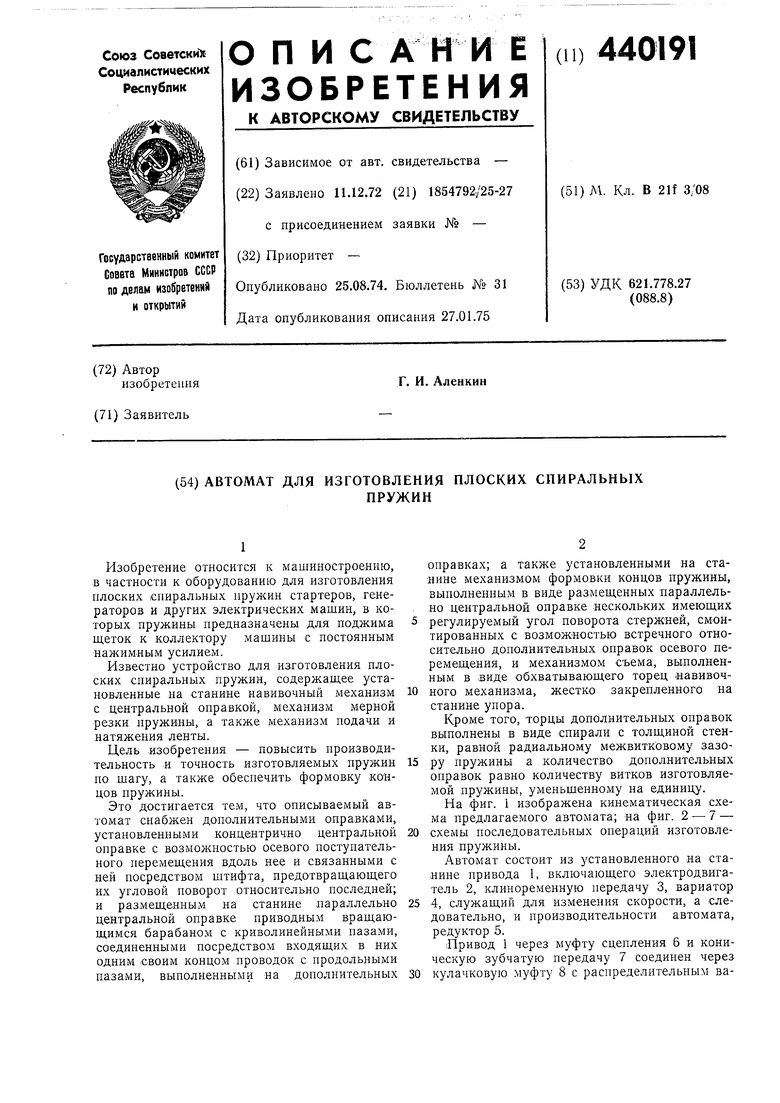

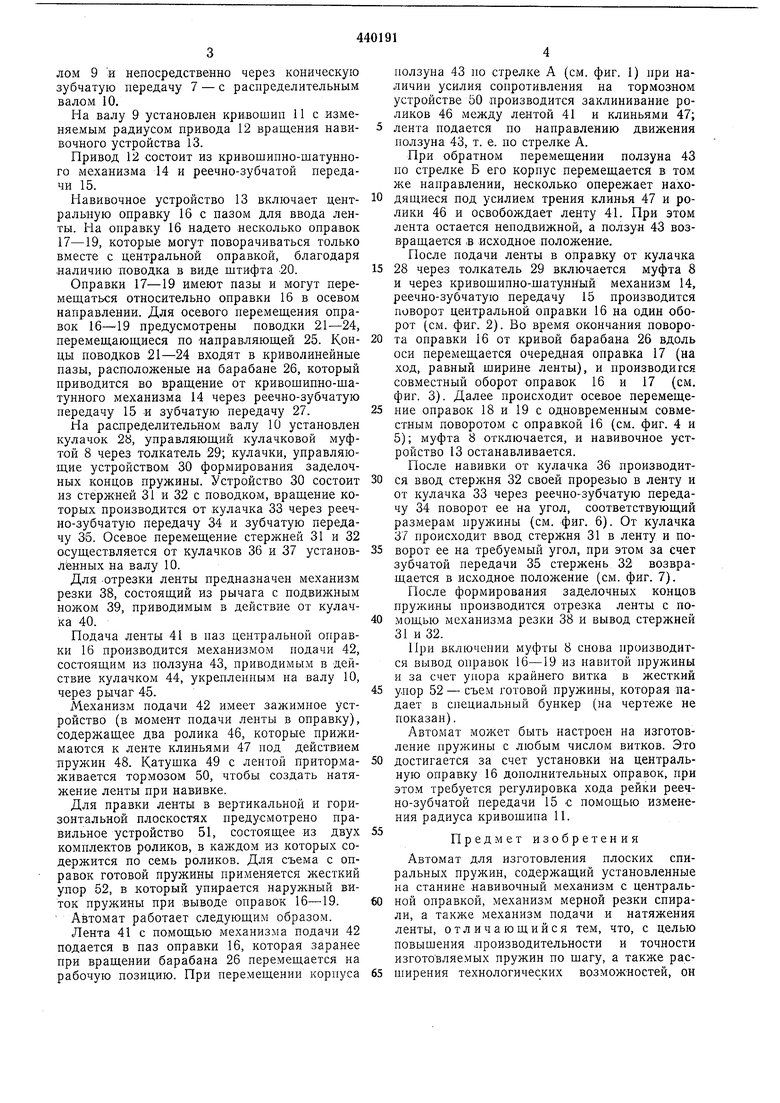

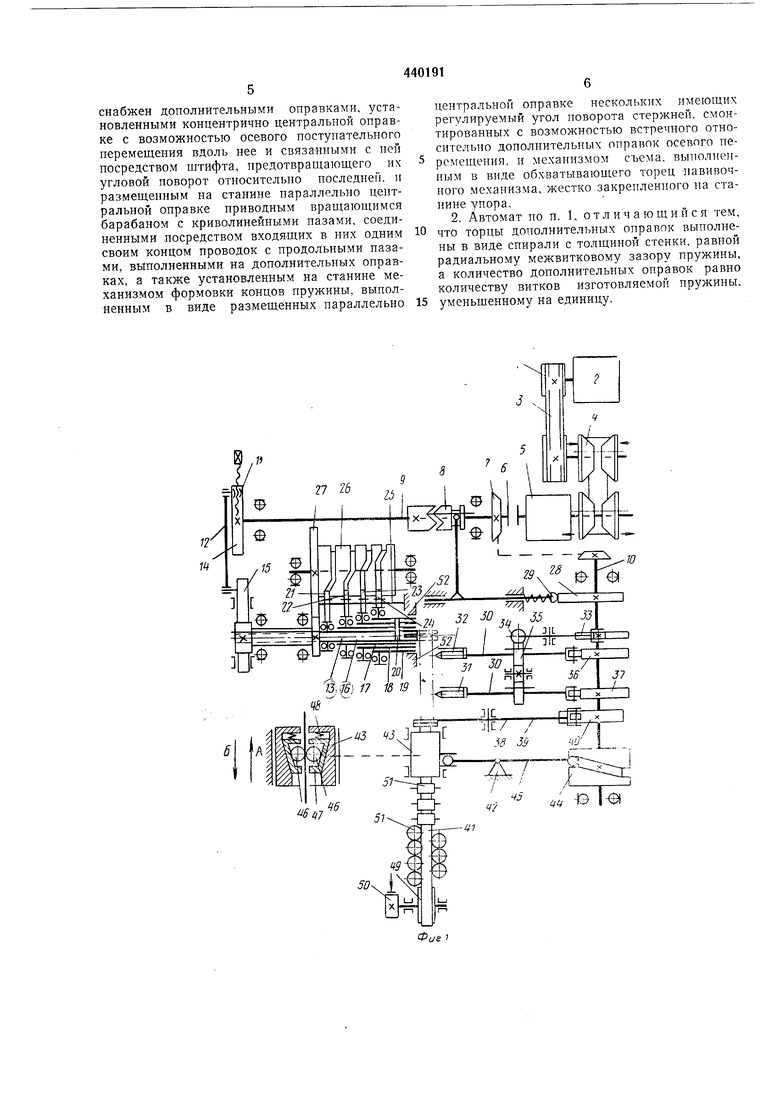

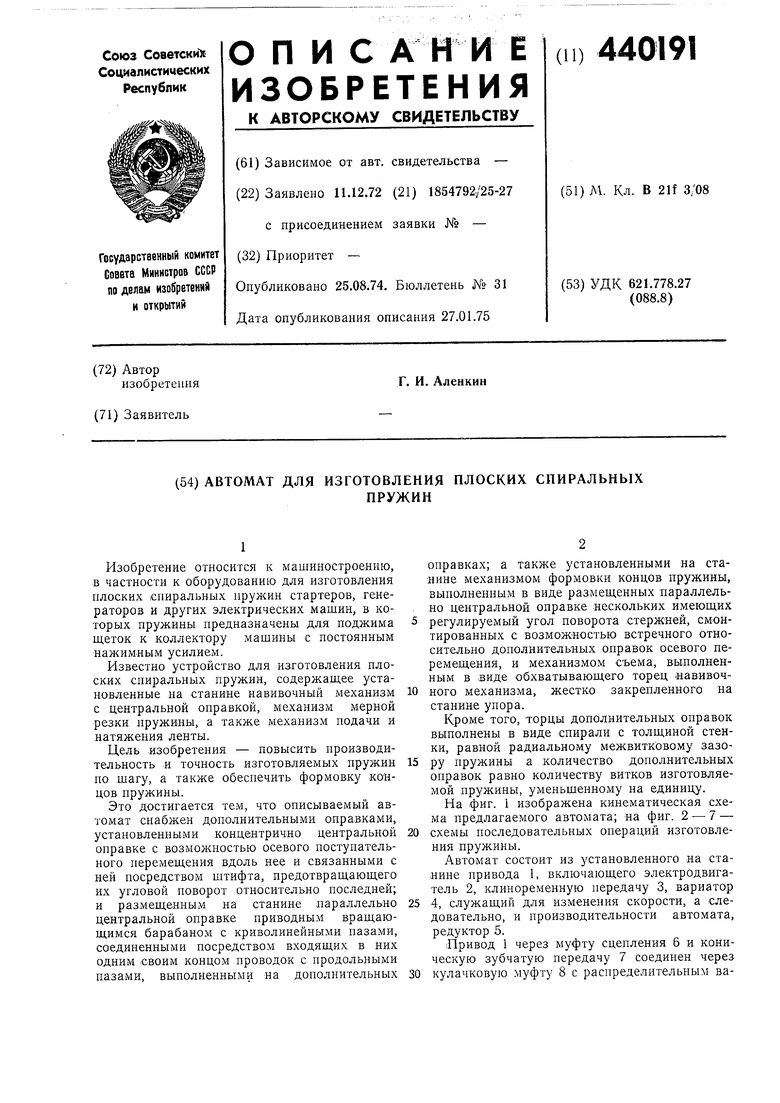

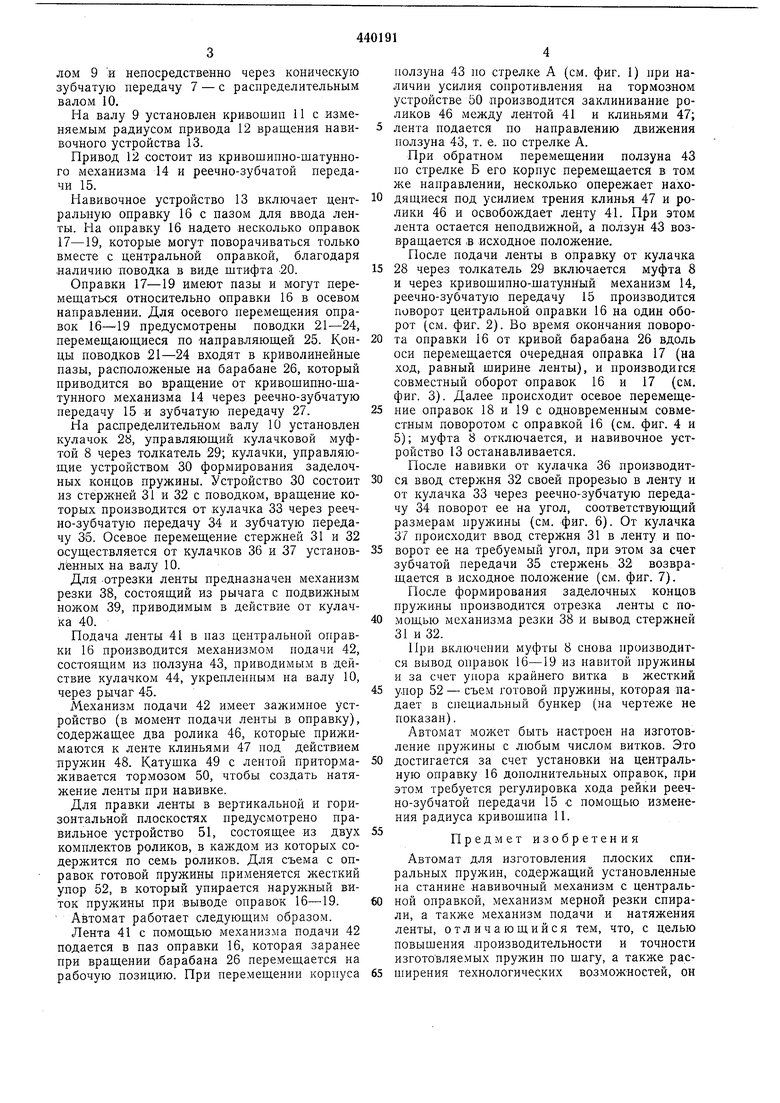

На фиг. 1 изображена кинематическая схема предлагаемого автомата; на фиг. 2 --1 - схемы последовательных операций изготовления пружины.

Автомат состоит из установленного на станине привода 1, включающего электродвигатель 2, клиноременную передачу 3, вариатор 4, служащий для изменения скорости, а следовательно, и производительности автомата, редуктор 5.

Привод 1 через муфту сцепления 6 и коническую зубчатую передачу 7 соединен через кулачковую муфту 8 с распределительным валом 9 и непосредственно через коническую зубчатую передачу 7 - с распределительным валом 10. Па валу 9 установлен кривошип 11 с изменяемым радиусом привода 12 вращения навивочного устройства 13. Привод 12 состоит из кривошипно-шатунного механизма 14 и реечно-зубчатой передачи 15. Павивочное устройство 13 включает центральную оправку 16 с пазом для ввода ленты. На оправку 16 надето несколько оправок 17-19, которые могут поворачиваться только вместе с центральной оправкой, благодаря .наличию поводка в виде штифта 20. Оправки 17-19 имеют пазы и могут перемещаться относительно оправки 16 в осевом направлении. Для осевого перемещения оправок 16-19 предусмотрены поводки 21-24, перемещающиеся по направляющей 25. Концы поводков входят в криволинейные пазы, расположеные на барабане 26, который приводится во вращение от кривошипно-щатунного механизма 14 через реечно-зубчатую передачу 15 и зубчатую передачу 27. На распределительном валу 10 установлен кулачок 28, управляющий кулачковой муфтой 8 через толкатель 29; кулачки, управляющие устройством 30 формирования заделочных концов пружины. Устройство 30 состоит из стержней 31 и 32 с поводком, вращение которых производится от кулачка 33 через реечно-зубчатую передачу 34 и зубчатую передачу 36. Осевое перемещение стержней 31 и 32 осуществляется от кулачков 36 и 37 установлЬнных на валу 10. Для -отрезки ленты предназначен механизм резки 38, состоящий из рычага с подвижным ножом 39, приводимым в действие от кулачка 40. Подача ленты 41 в паз центральной оправки 16 производится механизмом подачи 42, состоящим из ползуна 43, приводимым в действие кулачком 44, укрепленным па валу 10, через рычаг 45. Механизм подачи 42 имеет зажимпое устройство (в момент подачи лепты в оправку), содержащее два ролика 46, которые прижимаются к ленте клиньями 47 под действием пружин 48. Катушка 49 с лентой притормаживается тормозом 50, чтобы создать натяжение ленты при навивке. Для правки ленты в вертикальной и горизонтальной плоскостях предусмотрено правильное устройство 51, состоящее из двух комплектов роликов, в каждом из которых содержится по семь роликов. Для съема с оправок готовой пружины применяется жесткий упор 52, в который упирается наружный виток пружины при выводе оправок 16-19. Автомат работает следующим образом. Лента 41 с помощью механизма подачи 42 подается в паз оправки 16, которая заранее при вращении барабана 26 перемещается па рабочую позицию. При перемещении корпуса ползуна 43 по стрелке А (см. фиг. 1) при наличии усилия сопротивления на тормозном устройстве 50 производится заклинивание роликов 46 между лентой 41 и клиньями 47; лента подается по направлению движения ползуна 43, т. е. по стрелке А. При обратном перемещении ползуна 43 по стрелке Б его корпус перемещается в том же направлении, несколько опережает находящиеся под усилием трения клинья 47 и ролики 46 и освобождает ленту 41. При этом лента остается неподвижной, а ползун 43 возвращается ,в исходное положение. После подачи ленты в оправку от кулачка 28 через толкатель 29 включается муфта 8 и через кривошипно-шатунный механизм 14, реечно-зубчатую передачу 15 производится поворот центральной оправки 16 на один оборот (см. фиг. 2). Во время окончания поворота оправки 16 от кривой барабана 26 вдоль оси перемещается очередная оправка 17 (на ход, равный ширине ленты), и производится совместный оборот оправок 16 и 17 (см. фиг. 3). Далее происходит осевое перемещение оправок 18 и 19 с одновременным совместным поворотом с оправкой 16 (см. фиг. 4 и 5); муфта 8 отключается, и навивочное устройство 13 останавливается. После навивки от кулачка 36 производится ввод стержня 32 своей прорезью в ленту и от кулачка 33 через реечно-зубчатую передачу 34 поворот ее на угол, соответствующий размерам пружины (см. фиг. 6). От кулачка 37 происходит ввод стержня 31 в ленту и поворот ее на требуемый угол, при этом за счет зубчатой передачи 35 стержень 32 возвращается в исходное положение (см. фиг. 7). После формирования заделочных концов пружины производится отрезка ленты с помощью механизма резки 38 и вывод стержней 31 и 32. Мри включении муфты 8 снова производится вывод оправок 16-19 из навитой пружины и за счет упора крайнего витка в жесткий упор 52 - съем готовой пружины, которая падает в специальный бункер (на чертеже не показан). Автомат может быть настроен на изготовление пружины с любым числом витков. Это достигается за счет установки «а центральную оправку 16 дополнительных оправок, при этом требуется регулировка хода рейки реечно-зубчатой передачи 15 с помощью изменения радиуса кривошипа 11. Предмет изобретения Автомат для изготовления плоских спиральных пружин, содержащий установленные на станине -навивочный механизм с центральной оправкой, механизм мерной резки спирали, а также механизм подачи и натяжения ленты, отличающийся тем, что, с целью повышения производительности и точности изготовляемых пружин по шагу, а также расширения технологических возможностей, он

снабжен дополнительными оправками, установленными концентрично центральпой оправке с возможностью осевого поступательного перемещения вдоль нее н связанными с ней посредством штифта, предотвращающего их угловой поворот относительно последней, и размещенным па станине параллельно центральной оправке приводным вращающимся барабаном с криволинейными пазами, соединенными посредством входящих в пих одним своим концом проводок с продольными пазами, выполненными на дополнительных оправках, а также установленным на станине механизмом формовки концов пружины, выполненным в виде размещенных параллельно

центральной оправке нескольких имеющих регулируемый угол поворота стержней, смонтированных с возможностью встречного относительно дополнительных оправок осевого перемещения, и механизмом съема, выполненным в виде обхватывающего торец навивочиого механизма, жестко закрепленного па станине упора.

2. Автомат по п. 1, отличающийся тем, что торцы дополнительных оправок вьтполпены в виде спирали с толщиной стенки, равной радиальному межвитковому зазору пружины, а количество дополнительных оправок равно количеству витков изготовляемой пружины, уменьщенному на единицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Автомат для изготовления плоских спиральных пружин | 1972 |

|

SU447205A1 |

| Автомат для изготовления деталей из проволоки | 1991 |

|

SU1787630A1 |

| УНИВЕРСАЛЬНО-ГИБОЧНЫЙ АВТОМАТ | 1991 |

|

RU2030945C1 |

| Устройство для навивки пружин сдВуМя ВЕТВяМи | 1979 |

|

SU810346A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Шайбонавивочный автомат | 1975 |

|

SU564063A2 |

| Автомат для изготовления изделий из проволоки | 1983 |

|

SU1266621A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

Фиг 2

77

ФигЗ

(риг Ц

PU2.5

Фиг.

Авторы

Даты

1974-08-25—Публикация

1972-12-11—Подача