Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении рулонных пружин для щеткодержателей электрических машин.

Известно устройство, предназначенное для изготовления рулонных пружин, содержащее корпус, привод, формующий механизм с роликом, который смонтирован на подпружиненной поворотной балке, отрезной штамп, а также механизм, обеспечивающий подачу и фиксацию отрезного штампа. В состав устройств, входит также механизм приема и сброса изделия.

Однако на данном устройстве невозможно изготавливать рулонгые пружины малых диаметров, так как освобождение захваченного участка пружины осуществляется в непосредственной блиоости от ловителей.

Известно устройство для изготовления рулонных пружин, содержащее усыновленный на корпусе формующий механизм, -л& ханизм поцачи ленты и механизм приема и сброса лоу 1н, выполненный в виде неподвижно закрепленного на корпусе клина и закрепленной на ползуне разъемной nor e- рек оси опсаек / состоящей из двух симметричных плоскости разъема частей кэждо- из которых /мее цилиндрический и кониче ский элементы.

Недостатком этого устройства является невысокая надежность сброса пружин из-за имеющейся возможности преждевременного расхождения частей оправки от удара пружиной о ее конические элементы.

Наиболее близким к предлагаемому является устройство для изготовления рулонных пружин, содержащее установленный на

U

j ,v

,4

I

корпусе формующий механизм, механизм подачи ленты и механизм приема и сброса пружин, выполненный в виде неподвижно закрепленного на корпусе клина и закрепленной на ползуне разъемной поперек оси оправки, состоящей из двух симметричных плоскости разъема частей, каждая из которых имеет цилиндрический и конический элементы. На каждом коническом элементе оправки выполнен плоский рабочий участок для правки пружин на торце со стороны плоскости разъема и осевое отверстие. Каждый цилиндрический элемент оправки выполнен в виде штифта с буртом на нерабочем торце и поперечным пазом с наклонной стенкой, размещен в осевом отверстии соответствующего конического элемента и подпружинен к нему со стороны бурта, Клин этого устройства выполнен из двух частей, симметричных плоскости разъема оправки, и установлен с возможностью взаимодействия с наклонной стенкой поперечного паза соответствующего цилиндрического элемента оправки, при этом конические элементы оправки жестко соединены с ползуном.

Недостатком этого устройства является невозможность качественного изготовления рулонных пружин с большим числом витков из-за заклинивания намотки вследствие отсутствия проскальзывания наматываемой ленты относительно невращающихся цилиндрических элементов оправки после образования лентой на оправке нескольких витков, так как диаметр цилиндрических элементов оправки выполнен равным или большим внутреннего диаметра рулонной пружины.

При образовании на цилиндрических элементах оправки нескольких витков пружин (2 - 3) сила трения плотно прилегающей к поверхности оправки ленты становится больше силы, обеспечивающей наматывание пружины, В результате этого происходит заклинивание намотки и лента образует петлю в направлении подачи намотки, а при освобождении конца ленты получается брак - биноклеобразные пружины.

Цель изобретения - расширение технологических возможностей устройства за счет обеспечения возможности изготовления пружин с большим числом витков.

Поставленная цель достигается тем, что устройство для изготовления рулонных пружин из ленты содержит установленный на корпусе формующий механизм, механизм подачи ленты и механизм приема и сброса пружин, выполненный в виде неподвижно закрепленного на корпусе клина и закрепленной на ползуне разъемной поперек оси оправки, состоящей из двух симметричных относительно плоскости разъема частей. Каждая часть имеет подпружиненный плоской пружиной, закрепленной на ползуне, цилиндрический элемент, размещенный в осевом отверстии конического элемента, жестко соединенного с ползуном. Цилиндрический элемент выполнен в виде ступенчатого валика, установленного с возможностью вращения в соответствующем ступенчатом отверстии, выполненном в коническом элементе, при этом ступень большего диаметра ступенчатого валика

расположена на рабочем торце, а на противоположном конце валика выполнена канавка, в которой посредством паза установлен рабочий конец плоской пружины. Механизм приема и сброса пружин

снабжен двумя толкателями, установленными параллельно цилиндрическим элементам оправки в отверстиях, выполненных на ползуне и контактирующих с плоскими пружинами, при этом клин закреплен на корпусе вдоль линии симметрии разъема оправки.

Предлагаемое устройство отличается от известного следующими существенными признаками:

цилиндрический элемент выполнен в

виде ступенчатого валика;

ступенчатый валик оправки установлен с возможностью вращения в соответствующем ступенчатом отверстии, выполненном в коническом элементе;

ступень большего диаметра ступенчатого валика расположена на рабочем торце;

на противоположном конце ступенчатого валика выполнена канавка, в которой по- средством паза установлен рабочий конец плоской пружины;

механизм приема и сброса пружин снабжен двумя толкателями, установленными параллельно цилиндрическим элемен- там оправки;

толкатели установлены в отверстиях, выполненных на ползуне;

толкатели контактируют с плоскими пружинами;

клин закреплен на корпусе вдоль линии симметрии разъема оправки.

В результате реализации предлагаемого устройства для изготовления рулонных пружин расширяются технологические возмож- ности устройства. Кроме того, обеспечивается надежный сброс пружин независимо от толщины материала пружины, кроме того, улучшается качество изготавлива- емыхпружинзасчетисключенияявления бинок- леобразности изготовленной пружины.

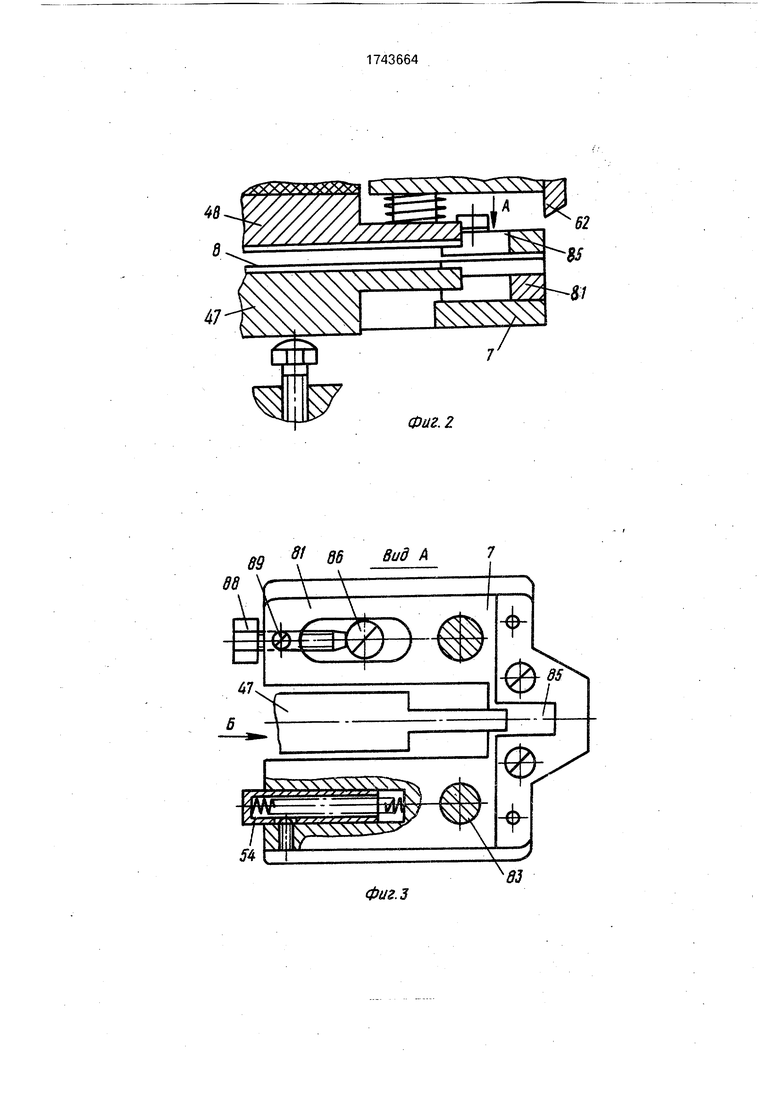

На фиг. 1 дана кинематическая схема предлагаемого устройства; на фиг.2 - схема отрезки пружины от ленты; на фиг.З - вид А на фиг. 2; на фиг.-4 - вид Б на фиг.З; на фиг.5 - схема приема и сброса изделий; на фиг.6 - вид В на фиг,5; на фиг.7 - схема захвата ленты.

Устройство содержит корпус 1 (фиг.1), привод 2, формующий механизм 3 с гибочным валиком 4 и смонтированным на подпружиненной поворотной балке 5 обкатным роликом 6, а также отрезной штамп 7.

Устройство содержит также смонтированные на корпусе 1 вдоль оси подачи ленты 8 последовательно один за другим меха низм 9 управления деформированием ленты 8, механизм 10 подачи ленты 8, механизм 11 фиксации ленты 8, механизм 12 фиксации отрезного штампа 7, механизм 13 приема и сброса изделия 14 (рулонной пружины), механизм 15 захвата ленты 8 и механизм 16 закрытия механизма 15.

Привод 2 устройства состоит из электродвигателя 17, шкивов 18 и 19, ремней 20, вала 21, эксцентрика 22, кривошипа 23 и ползуна 24, которые смонтированы на корпусе 1.

Формующий механизм 3 смонтирован на корпусе 1 и снабжен винтом 25 с ручкой

26для регулировки расстояния от валика 4 до штампа 7.

Механизм 9 управления деформированием ленты 8 выполнен в виде подвижной направляющей 27, которая кинематически связана с механизмом 10. Направляющая

27снабжена винтами 28 для осуществления поворота этой направляющей. В направляющей 27 смонтирован ролик 29 на рычаге 30, который укреплен на формующем механизме 3 и соединен с пружиной 31 поворотной балки 5. Соединение пружины 31 и балки 5 выполнено с возможностью изменения плеча поворота балки 5 и снабжено стопором 32. Механизм 9 управления деформированием снабжен также устройством 33 для регулировки натяга ленты, которое состоит из колодок 34 и 35, регулировочного винта 36, пружины 37 и концевого микропереключателя (не показан) для блокировки от попадания двух или более лент в формующий механизм.

Механизм 10 подачи ленты 8 содержит кулачок 38, который выполнен с участком 39 для дополнительной остановки механизма 15 захвата ленты, Кулачок 38 укреплен на валу 21 и кинематически связан с кулисой 40, которая укреплена на корпусе 1 и снабжена винтом 41 для регулировки длины отрезаемой пружины.

Кулиса 40 соединена через сцепку 42, шпильку 43, тягу 44 и шток 45 с механизмом 15 захвата ленты 8, который подвижно смонтирован в направляющих 46 на корпусе 1.

Механизм 11 фиксации ленты 8 выполнен в виде регулируемой 47 (фиг.2) и подвижно установленной 48 колодок Контактирующие с лентой 8 поверхности ко0 лодок 47 (фиг.З) и 48 выполнены по ее форме. Колодка 47 (фиг.4) имеет выпуклую цилиндрическую поверхность, а колодка 48 - вогнутую. Колодка 48 (фиг.1) через шпильку 49, направляющую 50 и ролик 51

5 кинематически связана с кулачком 38. Колодка 47 снабжена винтами 52 для регулировки ее положения относительно отрезного штампа 7.

Механизм 12 фиксации отрезного штам0 па 7 выполнен в виде штока 53, который кинематически связан с буфером 54 отрезного штампа 7 и со сцепкой 42, которая выполнена со ступенями 55.

Механизм 13 приема и сброса изделия

5 выполнен в виде установленного на валу 21 привода 2 кулачка 56 и соединенного с этим кулачком одноплечего подпружиненного рычага 57, который кинематически связан с ползуном 58, несущим раму 59, на которой

0 смонтирована разъемная оправка Оправка содержит соосные цилиндрические 60 (фиг 5) и конические 61 элементы, расположенные по обе стороны от ленты Цилиндрические элементы 60 смонтированы г

5 осевых от верстиях конических элементов 6 i с возмочностью осевого перемещения и вращения Цилиндрический элемент выполнен в виде ступенчатого валикг, а отверстие в коническом элементе имеет аналогичную

0 форму. Диаметр ступени большего диаметра расположен на рабочем торце валика и выполнен равным или большим внутреннего диаметра пружины 14. Рама 59, на которой с помощью винтов 62 жестко

5 закреплены конические элементы, снабжена винтом S3 (фиг.6) для регулирования ее положения относительно ползуна 58 в зависимости от внутреннего диаметра изготавливаемойпружины.Каждый

0 цилиндрический элемент на торце противоположном рабочему, имеет канавку 64 (фиг.5), в которой посредством паза 65 установлен рабочий конец плоской пружины 66, взаимодействующей через толкатель 67 с

5 клином 68 Толкатели 64 установлены в раме 59 с возможностью осевого перемещения. Положение рамы 59 относительно ползуна зафиксировано винтом 69 (фиг.6).

Осевые отверстия в конических элементах 61 (фиг 5) выполнены по форме зналогичными ступенчатым валикам 60. Клин 68 закреплен вдоль линии симметрии разъема оправки.

Механизм 13 снабжен парой рычагов 70 (фиг.7), укрепленных на корпусе 1 устройства и выполненных с выступами 71 для подъема за выступы 72 верхней плиты 73 механизма 15 (фиг.1) захвата ленты.

Механизм 15 захвата ленты 8 выполнен в виде плит 73 и 74 (фиг.7), которые установлены на направляющих 46, укрепленных на корпусе 1. Плита 74 (фиг.1) соединена с тягой 44 через шток 45, который помещен с зазором в отверстие плиты 73, которая подпружинена относительно плиты 74.

Механизм 15 снабжен захватным органом, который выполнен, например, в виде укрепленного на плите 73 пуансона 75 и укрепленной на плите 74 матрицы 76 для взаимодействия с лентой 8.

Механизм 16 закрытия механизма 10 выполнен в виде двух рычагов 77 (фиг.7), которые укреплены на корпусе 1 по обе стороны от механизма 15 (фиг.1) и снабжены выступами 78 (фиг.7) для взаимодействия с выступами 71. Свободные плечи 79 рычагов 77 кинематически связаны с регулируемыми выступами 80 привода 2 (фиг.1) для перемещения вниз плиты 73.

Отрезной штамп 7 содержит матрицу 81, пуансон 82, две колонки 83 (фиг.З), на которых размещены две пружины 84 (фиг 1) для возврата пуансона 82 в исходное положение. Матрица 81 выполнена с пазом 85 (фиг.2) под колодки 47 и 48 и снабжена упором 86 (фиг.З), укрепленным на корпусе 1 (фиг.1). Пуансон 82 снабжен винтом 87 для регулировки его вертикального хода. Матрица 81 снабжена винтом 88 (фиг.1) для регулировки ее хода относительно упора 86, Положение винта 88 фиксируется стопором 89.

Устройство работает следующим образом.

Детали и узлы устройства изображены в промежуточном положении, при котором изделие 14 (фиг.1) одним концом защемлено в механизме 15, а другой конец изделия 14 наброшен на ступень большего диаметра цилиндрической части элемента 60. Механизм 15 находится при этом в крайнем правом положении.

Из крайнего правого положения механизм 15 под действием привода 2 и механизма 10 начинает двигаться влево в направляющих 46, изделие при эгом наматывается на цилиндрические элементы 60 оправки под действием остаточных деформаций изгиба материала ленты 8 и собственного пружинения. При намотке вместе с

образованными витками ленты вращаются цилиндрические элементы 60 (фиг.5) оправки. Колодки 47 и 48 (фиг,1) механизма 11 в этот момент плотно сомкнуты и фиксируют

ленту. В конце своего пути влево механизм 15 выступами 71 (фиг.1) вступает во взаимодействие с выступами 72 механизма, плита 73 поднимается, пуансон 75 (фиг.1) выходит из матрицы 76 и освобождает изделие 14 от

0 закрепления в механизме 15.

Изделие 14 при движении механизма 15 влево наматывается на цилиндрические элементы 60 оправки и после высвобождения механизма 15 выскакивает из него и

5 остается на цилиндрических элементах 60 (фиг.5). Затем механизм 15 (фиг.1) останавливается (вступает в действие участок 39 кулачка 38), ползун 58 опускается под действием кулачка 56, На пути вниз цилиндрические

0 элементы 60 (фиг.5) при посредстве пружин 66 и толкателей 67 вступают в контакт с клином 68 и расходятся, втягиваясь в конические элементы 61.

Пружина 14 принудительно снимается с

5 элементов 60 коническими элементами 61, при этом правится плоскими рабочими участками 70 и по лотку сбрасывается в тару (не показана) под действием собственного веса.

0Рама 59 (фиг.1) при этом находится в

нижнем положении и не препятствует дальнейшему перемещению механизма 15 к крайнему левому положению.

Механизм 15 при подходе к крайней ле5 вой точке своей траектории сдвигает отрезной штамп 7 влево, наезжает на конец ленты 8 (штамп 7 к моменту подхода механизма 15 занимает открытое положение под действием пружин 84) и останавливается в

0 открытом положении.

Остановка механизма 15 обеспечивается формой паза кулачка 38. Под действием механизма 16 происходит зажим конца ленты 8 в механизме 15 (или пробивка пуансо5 ном 75 отверстий в ленте 8), а затем высвобождение ленты 8 механизмом 11 (колодки 47 и 48 расходятся).

После этого механизм 15 начинает движение вправо в закрытом положении и тя0 нет за собой ленту 8.

Лента 8, проходя сквозь натяжное устройство 33 между колодками 34 и 35, сжимает пружину 37, огибает ролик 6 и, обтягиваясь вокруг валика 4, получает де5 формацию изгиба по закону, задаваемому направляющими 27, Разнотолщинность ленты учитывается пружиной 31 поворотной балки 5.

Механизм 15, двигаясь вправо, позволяет огрезному штампу 7 подойти к упору 87

под действием буфера 54, а также механизма 11. После того, как механизм 15 пройдет над цилиндрическими элементами 60, последние поднимаются и устанавливаются под лентой 8, Указанное перемещение осуществляется под действием кулачка 56 через рычаг 57 и ползун 58.

При дальнейшем движении механизма 15 вправо его выступы проходят под выступами 71 (фиг.7) рычагов 70 и слегка поворачивают последние по часовой стрелке. После этого механизм 15 (фиг.1) подходит к крайней правой точке своей траектории и останавливается. Затем отрезной штамп 7 под действием привода 2 отделяет (отрезает) изделие 14 от ленты 8. Свободный конец изделия 14 под действием собственных упругих сил зацепляется за цилиндрические элементы 60 и, скользя по скосам конических элементов 61, закрепляется на цилиндрических элементах 60. Затем процесс повторяется.

Предлагаемое устройство позволяет получать рулонные пружины разной номенклатуры по числу витков.

Формула изобретения Устройство для изготовления рулонных пружин из ленты, содержащее установленный на корпусе формующий механизм, механизм подачи ленты и механизм приема и

сброса пружин, выполненный в виде неподвижно закрепленного корпусе клина и смонтированной на полЬуне разъемной поперек оси оправки, состоящей из двух симметричных относительно плоскости разьема частей, каждая из которь |х содержит коничё ский элемент, жестко соединенный с ползуном и имеющий осевое о -верстие, в котором установлен цилиндриче жий элемент, подпружиненный плоской Пружиной, закрепленной на ползуне, отл чающееся тем, что, с целью расширен |я технологических возможностей путем из готовления пружин с большим числом витком, механизм приема

и сброса пружин снабжен двумя толкателями, установленными в от ерстии, выполненном в ползуне, с1 возможностью взаимодействия с плоскими пружинами, клин закреплен на корпусе по оси разъема

оправки, каждый цилиндрический элемент оправки выполнен в виДе ступенчатого валика, а отверстие конического элемента, в котором он установлен также выполнено ступенчатым, при этом Цилиндрический валик установлен с возможностью вращения, рабочий торец его выполнен на ступени большего диаметра, а на(противоположном конце выполнена кольцевая канавка и плоская пружина установлена в этой канавке

посредством выполненного в пружине продольного паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления рулонных пружин | 1983 |

|

SU1148671A1 |

| Устройство для изготовления рулонных пружин | 1976 |

|

SU654329A1 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| Автоматический станок для изготовления резаных гвоздей | 1934 |

|

SU45587A1 |

| Головка для растачивания кольцевых канавок | 1986 |

|

SU1430184A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| СТАНОК ДЛЯ НАКАТКИ ПОЛОТНА В РУЛОН | 1972 |

|

SU348469A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Устройство для намотки секций рулонных конденсаторов | 1977 |

|

SU744754A1 |

| Штамп для соединения трубчатых заготовок обжимом | 1990 |

|

SU1784365A1 |

Использование: обработка металлов давлением, в частности устройства для изготовления рулонных пружин щеткодержателей электрических машин. Сущность изобретения: устройство содержит установленные на корпусе формующий механизм, механизм подачи ленты и механизм приема и сброса пружин, Цель изобретения достигается за счет выполнения механизма приема и сброса пружин в виде неподвижно закрепленного на корпусе клина и закрепленной на ползуне разъемной поперек оси оправки, состоящей из двух симметричных плоскостей разъема частей. Каждая часть имеет подпружиненный плоской пружиной, закрепленной на ползуне, цилиндрический элемент в виде ступенчатого валика. Валик установлен с возможностью вращения в соответствующем ступенчатом осевом отверстии конического элемента, жестко соединенного с ползуном Цилиндрический элемент ьзсь модеме i вует с клином посредством тол к. se ля и плоской пружины, связанной и цилиндрическим элементом посредством паза, выполненного на пружине, и канавки, выполненной на нерабочем торце цилиндрического элемента. Клин закреплен на корпусе устройства вдоль оси симметрии разъема 7 ил.

Фиг 1

Ј9

% гггф

l

tt 19

s

4чУ

Ј 2Пф

J#

Щ

f f f f f f f f Л-ЦЛУ ГУ

I rijrlj ( f 1 ( l-f

ХхьлллЧУ

V 99 ig

69

t-99Ct7AL

47

60

1743664

Вид б

8

48

п

йй

Фиг. 4

Фиг. 5

| Устройство для изготовления рулонных пружин | 1983 |

|

SU1148671A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-30—Публикация

1990-10-25—Подача