Изобретение относится к машиностроению, преимущественно криогенному и вакуумному, и можеет быть использовано при изготовлении крупногабаритных вакуумных камер, конструкции которых содержат крупногабаритные фланцы в виде цилиндрической обечайки, в торце которой выполнено посадочное место под уплотнитель из полимерного материала.

Известны способы изготовления крупногабаритных фланцев, включающие механическую обработку заготовок фланцев 1.

Недостатком известных способов является невозможность обработки крупногабаритных фланцев диаметром более 4500 мм на серийно выпускаемых металлорежущих станках с планщайбой диаметром до 4500 мм

Цель изобретения - расширение номенклатуры изготавливаемых фланцев с. обеспечением механической обработки на серийно выпускаемых металлорежущих станках с планшайбой диаметром до 4500 мм.

Поставленная цель достигается тем, что при способе изготовления крупногабаритных фланцев, включающем механическую обработку заготовок фланцев, предварительно изготавливают фланцы-заготовки диаметром, меньшим диаметра готового изделия, разрезают их в радиальном направлении на несколько частей, развальцовывают каждую часть до образования секторов заданного радиуса кривизны и затем собирают и сваривают их между собой.

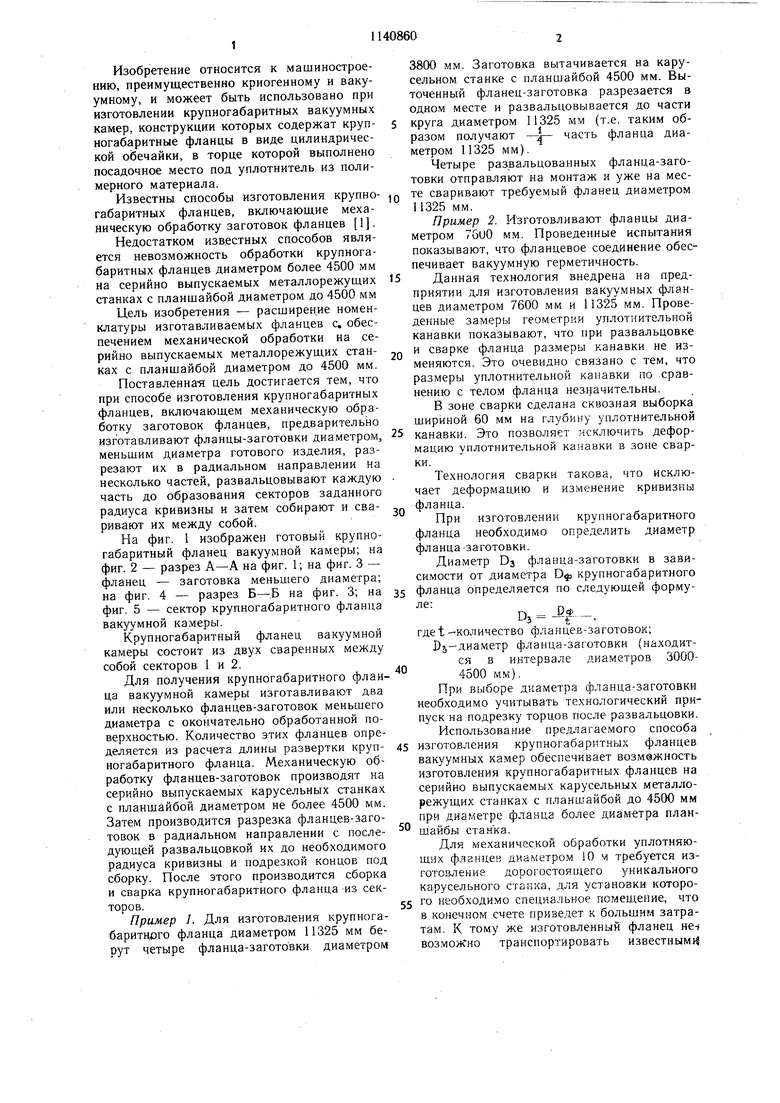

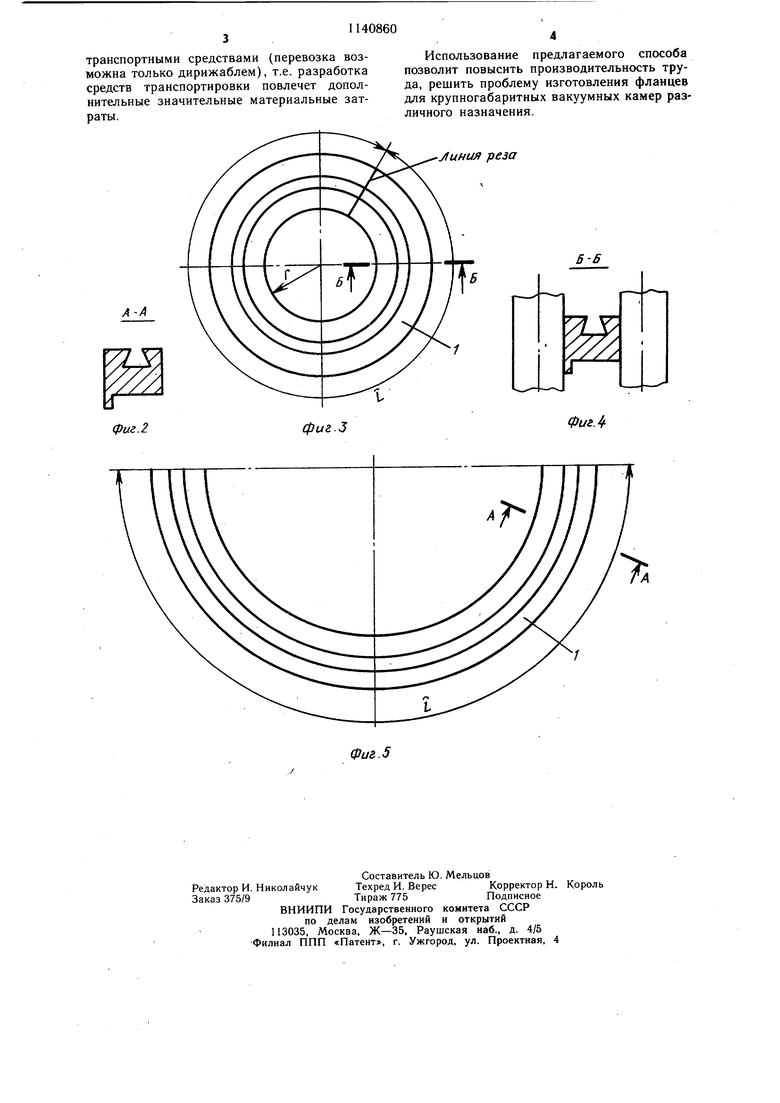

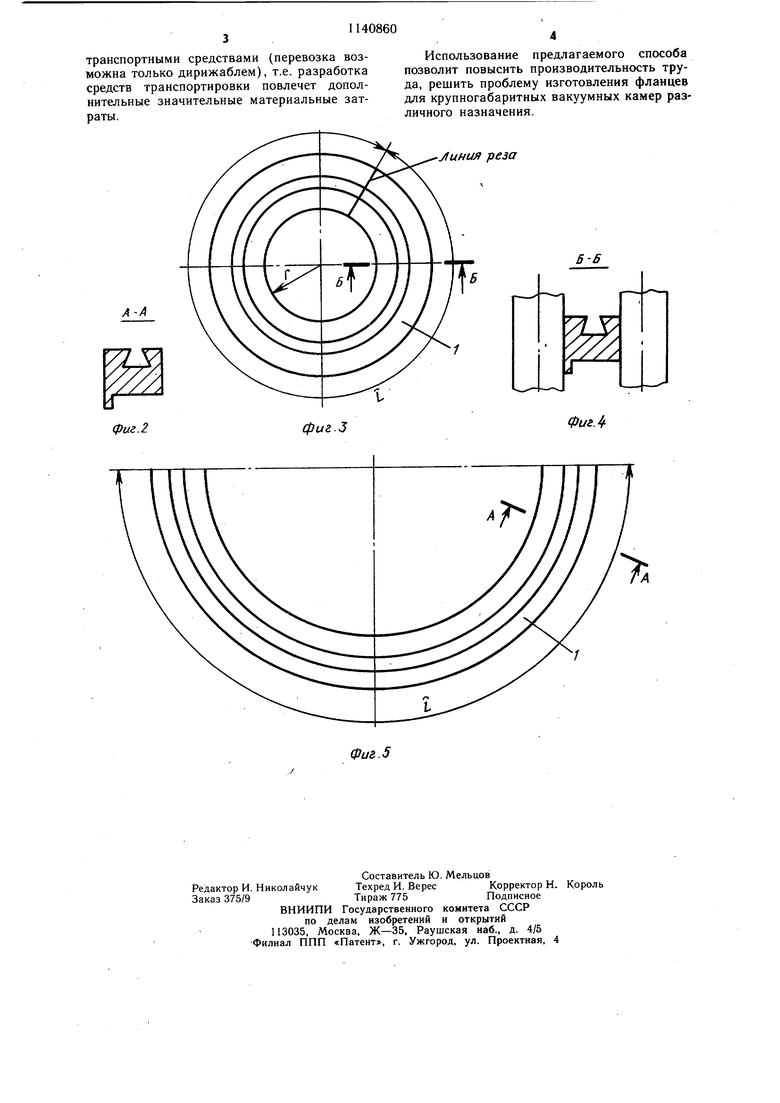

На фиг. 1 изображен готовый крупногабаритный фланец вакуумной камеры; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - фланец - заготовка меньшего диаметра; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - сектор крупногабаритного фланца вакуумной камеры.

Крупногабаритный фланец вакуумной камеры состоит из двух сваренных между собой секторов 1 и 2.

Для получения крупногабаритного фланца вакуумной камеры изготавливают два или несколько фланцев-заготовок меньшего диаметра с окончательно обработанной поверхностью. Количество этих фланцев определяется из расчета длины развертки крупногабаритного фланца. Механическую обработку фланцев-заготовок производят на серийно выпускаемых карусельных станках с планщайбой диаметром не более 4500 мм. Затем производится разрезка фланцев-заготовок в радиальном направлении с последующей развальцовкой их до необходимого радиуса кривизны и подрезкой концов под сборку. После этого производится сборка и сварка крупногабаритного фланца из секторов.

Пример 1. Для изготовления крупногабаритного фланца диаметром 11325 мм берут четыре фланца-заготовки диаметром

3800 мм. Заготовка вытачивается на карусельном станке с планшайбой 4500 мм. Выточенный фланец-заготовка разрезается в одном месте и развальцовывается до части круга диаметром 11325 мм (т.е. таким образом получают -а- часть фланца диаметром 11325 мм).

Четыре развальцованных фланца-заготовки отправляют на монтаж и уже на месQ те сваривают требуемый фланец диаметром 11325 мм.

Пример 2. Изготовливают фланцы диаметром 7GUO мм. Проведенные испытания показывают, что фланцевое соединение обеспечивает вакуумную герметичность. 5 Данная технология внедрена на предприятии для изготовления вакуумных фланцев диаметро.м 7600 мм и 11325 мм. Проведенные замеры геометрии уплотнительной канавки показывают, что при развальцовке Q и сварке фланца размеры канавки не изменяются. Это очевидно связано с тем, что размеры уплотнительной канавки по .сравнению с телом фланца незначительны.

В зоне сварки сделана сквозная выборка шириной 60 мм на глубину уплотнительной 5 канавки. Это позволяет исключить деформацию уплотнительной канавки в зоне сварки.

Технология сварки такова, что исключает деформацию и изменение кривизны фланца.

0

При изготовлении крупногабаритного фланца необходимо определить диаметр фланца-заготовки.

Диаметр Dj фланца-заготовки в зависимости от диаметра D крупногабаритного фланца определяется по следующей формуле:

П, - э t

где -количество фланцев-заготовок;

1)5-диаметр фланца-заготовки (находится в интервале диаметров 30004500 мм).

При выборе диаметра фланца-заготовки необходимо учитывать технологический припуск на подрезку торцов после развальцовки. Использование предлагаемого способа 5 изготовления кpyпнoгaбap тныx фланцев вакуумных камер обеспечивает возможность изготовления крупногабаритных фланцев на серийно выпускаемых карусельных металлорежущих станках с планшайбой до 4500 мм при диаметре фланца более диаметра планшайбы станка.

Для механической обработки уплотняющих фланцев диаметром 10 м требуется изготовление дорогостоящего уникального карусельного станка, для установки которо5 о необходимо специальное помещение, что в конечном счете приведет к большим затратам. К тому же изготовленный фланец не- возмож но транспортировать известным

транспортными средствами (перевозка возможна только дирижаблем), т.е. разработка средств транспортировки повлечет дополнительные значительные материальные затраты.

Использование предлагаемого способа позволит повысить производительность труда, решить проблему изготовления фланцев для крупногабаритных вакуумных камер различного назначения.

А

6-6

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| СПОСОБ ВЫВЕРКИ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103143C1 |

| Способ изготовления направляющих лопаток гидромашины | 1980 |

|

SU996007A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДИСКОВ ПИЛ | 2006 |

|

RU2295425C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Способ изготовления фацет зеркальных отражателей | 1974 |

|

SU553093A1 |

| Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов | 2018 |

|

RU2696796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ФЛАНЦЕВ, включаю щий механическую обработку заготовок С Корней шоВ (Л 00 О5 фланцев, отличающийся тем, что, с целью расширения номенклатуры изготавливаемых фланцев с обеспечением механической обработки на серийно выпускаемых металлорежущих станках с планшайбой диаметром до 4500 мм, предварительно изготавливают фланцы-заготовки диаметром, меньшим днаметра готового изделия, разрезают их в радиальном направлении на несколько частей, развальцовывают каждую часть до образования секторов заданного радиуса кривизны и затем собирают и сваривают их между собой. сварной taof

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник технолога-машиностроителя | |||

| М., Машгиз, 1958, стр | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1985-02-23—Публикация

1983-08-25—Подача