4

о

00 О5

со

Изобретение относится к обработке металлов давлением, а именно к устройствам для изотермического деформирования.

Известно устройство для изотермического деформирования, содержащее нагревательную камеру, теплозащитный кожух с загрузочным окном, размещенный внутри кожуха щтамп с штампованными вставками а также газовую горелку и магистраль подвода газовоздушной смеси 1.

Недостатками известного устройства являются пониженный срок службы элементов устройства и невысокое качество получавмых деталей ввиду невозможности регулирования по высоте вставок температурного поля.

Целью изобретения является повышение срока службы устройства и качества получаемых изделий.

Поставленная цель достигается тем, что устройство для изотермического деформирования, содержащее нагревательную камеру, теплозащитный с загрузочным окном кожух, размещенный внутри кожуха штамп с щтамповыми вставками, а также газовую горелку и магистраль подвода газовоздущной смеси с нагревательной камерой, установленным соосно горелке с размещенным в теплозащитном кожухе с возможностью вращения вокруг ее оси, при этом горелка установлена внутри переходника и вынесена за пределы кожуха, а внутренняя поверхность рабочего канала переходника выполнена из двух различных по щероховатости и равных по площади участков, граничащих между собой по линиям, параллельным его оси.

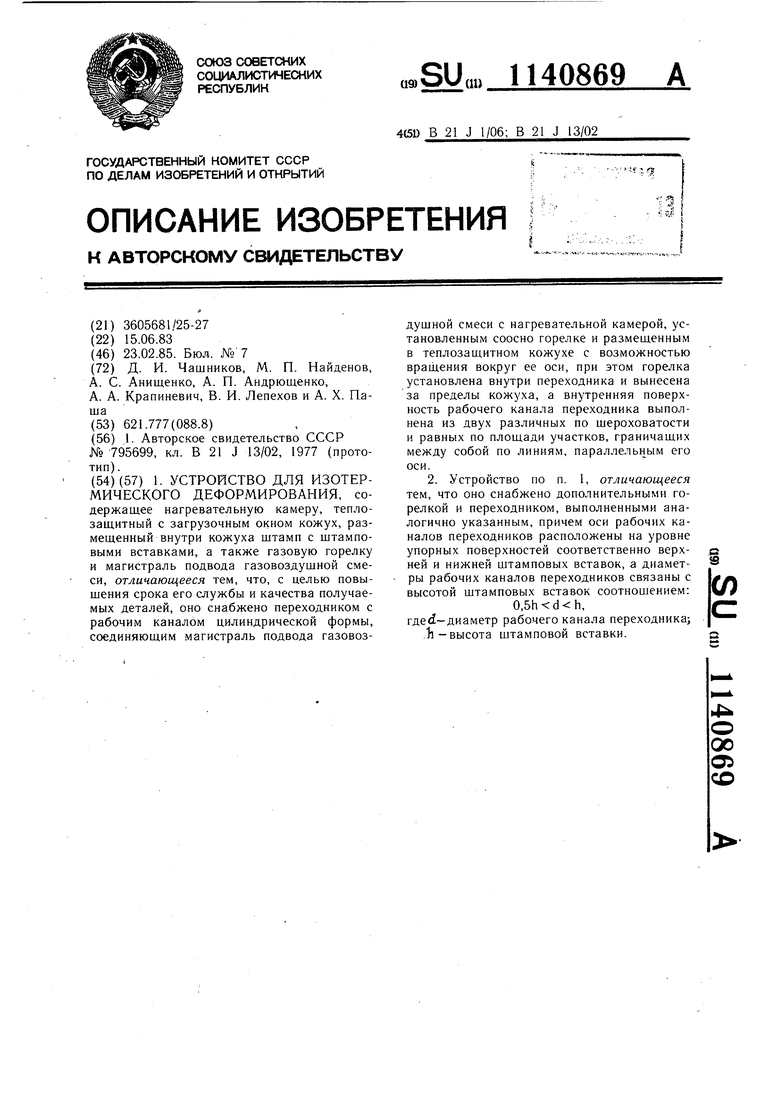

Устройство может быть снабжено дополнительными горелкой и переходником, выполненными аналогично указанным, причем оси рабочих каналов переходников расположены на уровне опорных поверхностей соответственно верхней и нижней щтамповых вставок, а диаметры рабочих каналов переходников связаны с высотой щтамповых вставок соотношением

0,5h d h, где J-диаметр рабочего канала переходника

h-высота щтамповой вставки.

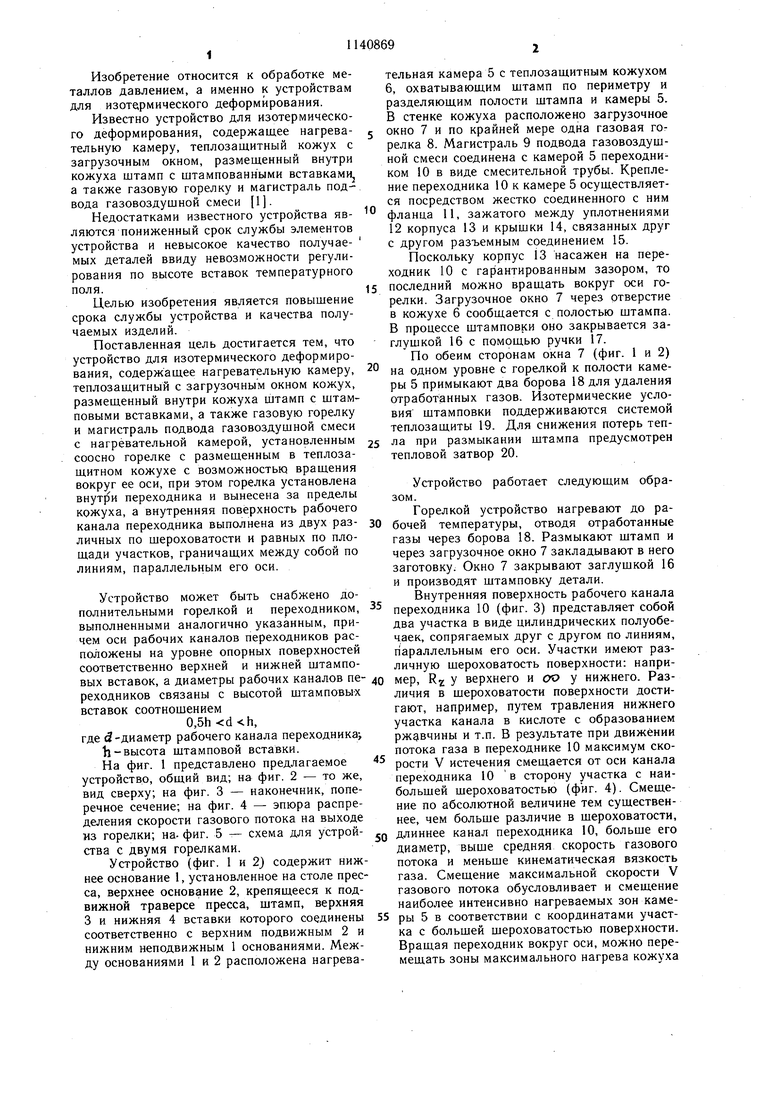

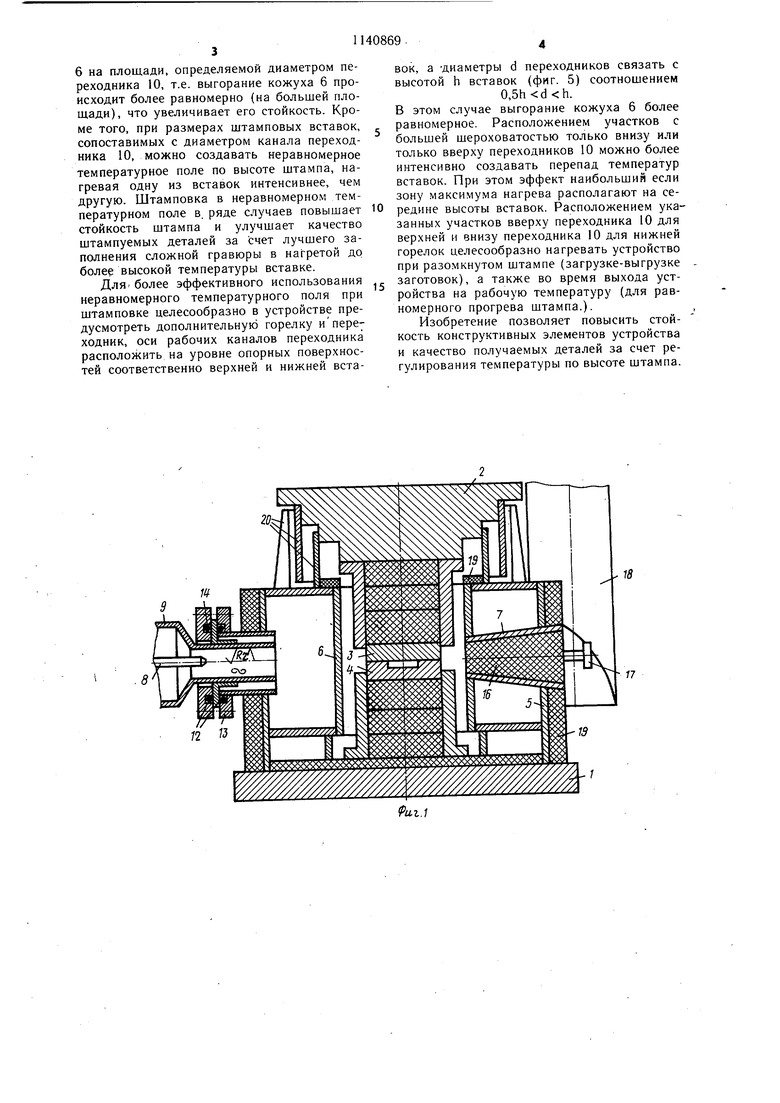

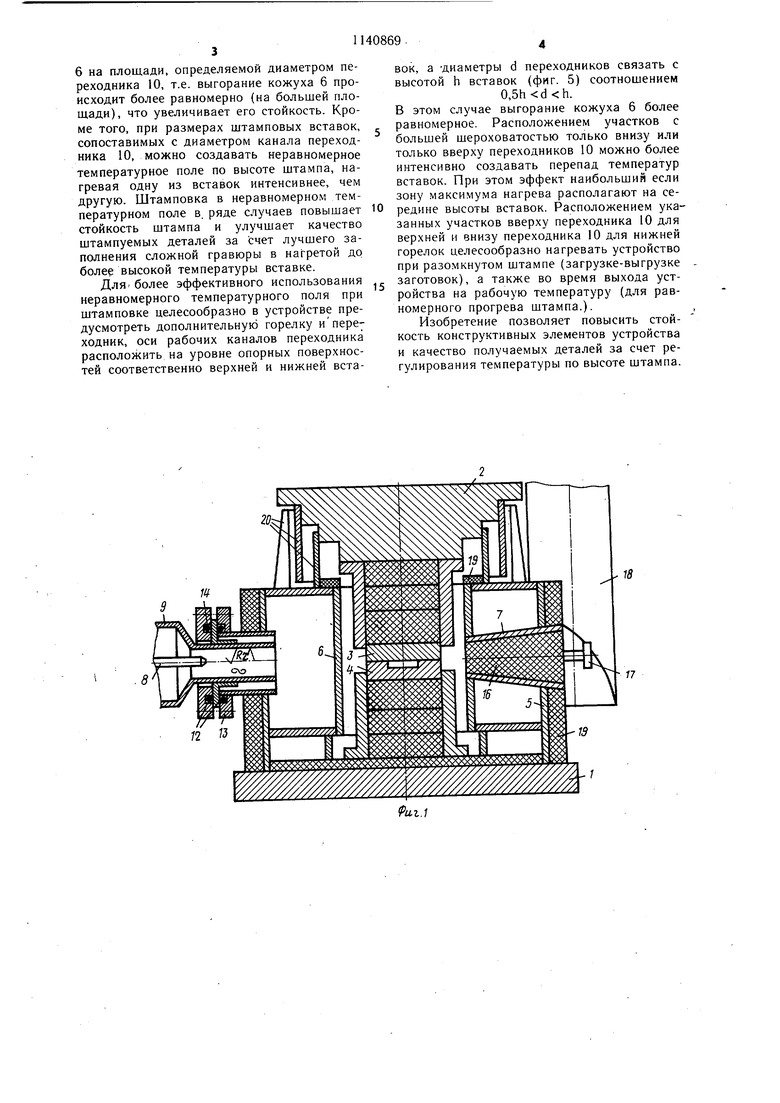

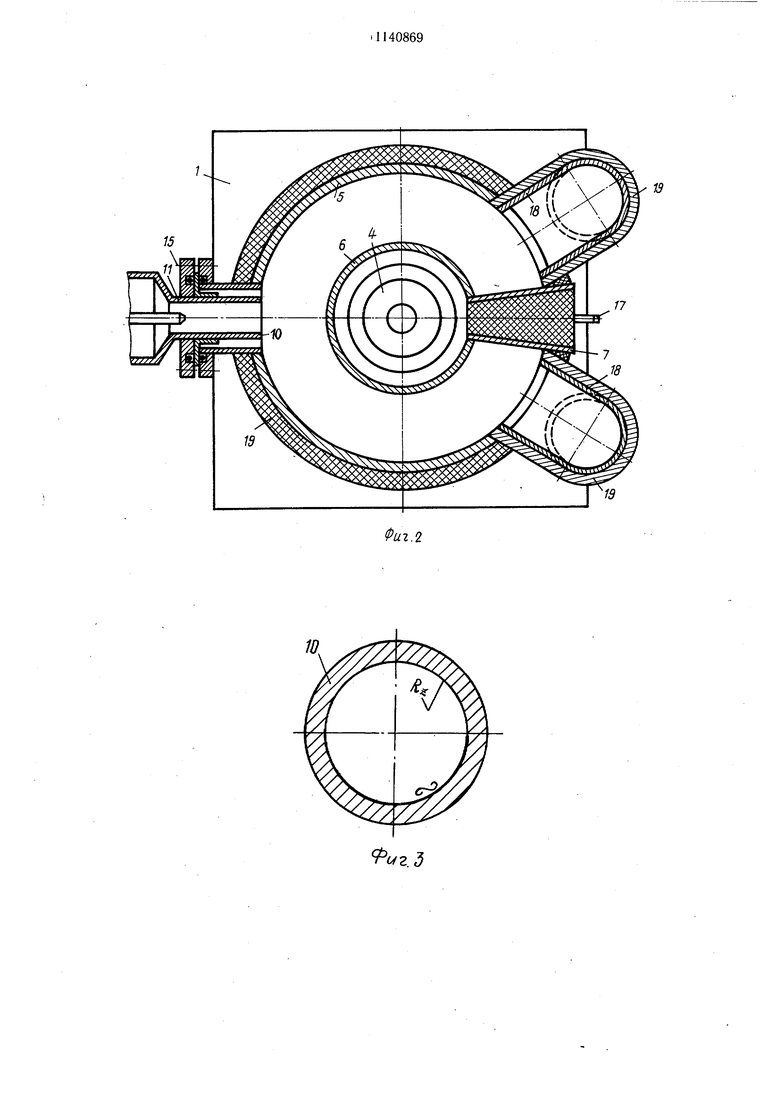

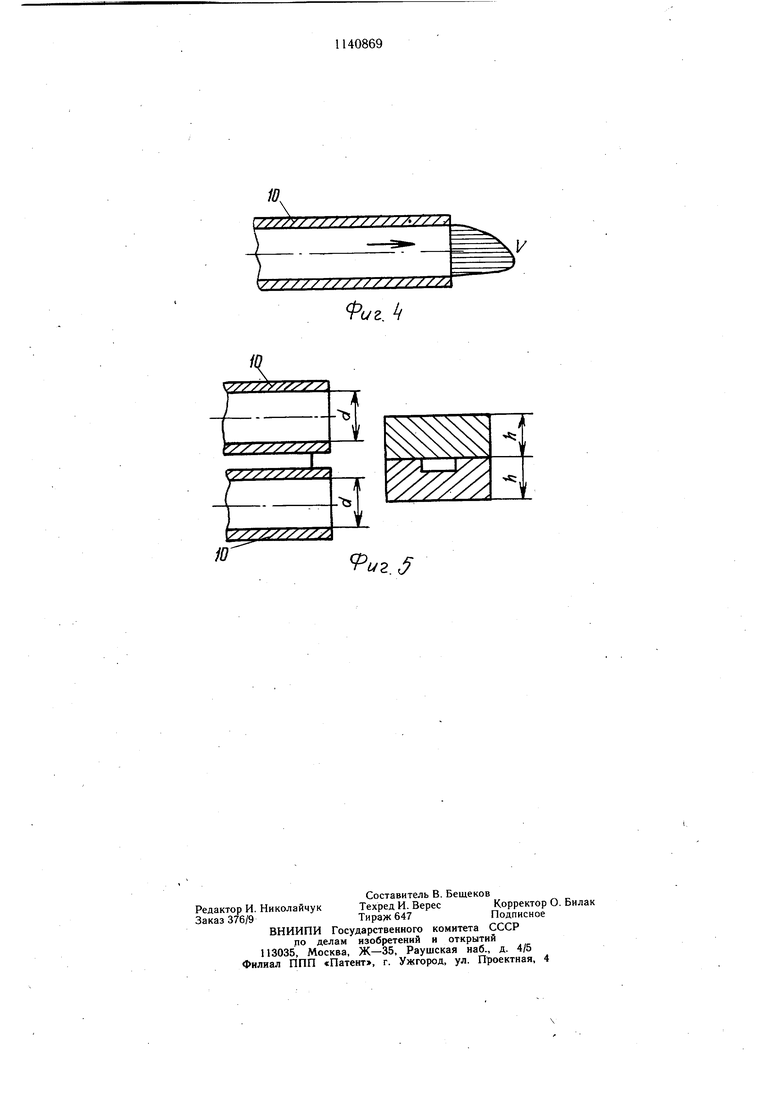

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - наконечник, поперечное сечение; на фиг. 4 - эпюра распределения скорости газового потока на выходе из горелки; на- фиг. 5 - схема для устройства с двумя горелками.

Устройство (фиг. 1 и 2) содержит нижнее основание 1, установленное на столе пресса, верхнее основание 2, крепящееся к подвижной траверсе пресса, штамп, верхняя 3 и нижняя 4 вставки которого соединены соответственно с верхним подвижным 2 и нижним неподвижным 1 основаниями. Между основаниями 1 и 2 расположена нагревательная камера 5 с теплозащитным кожухом 6, охватывающим щтамп по периметру и разделяющим полости штампа и камеры 5. В стенке кожуха расположено загрузочное окно 7 и по крайней мере одна газовая горелка 8. Магистраль 9 подвода газовоздущной смеси соединена с камерой 5 переходником 10 в виде смесительной трубы. Крепление переходника 10 к камере 5 осуществляется посредством жестко соединенного с ним фланца 11, зажатого между уплотнениями 12 корпуса 13 и крыщки 14, связанных друг с другом разъемным соединением 15.

Поскольку корпус 13 насажен на переходник 10 с гарантированным зазором, то последний можно вращать вокруг оси горелки. Загрузочное окно 7 через отверстие в кожухе 6 сообщается с полостью щтампа. В процессе щтамповки оно закрывается заглушкой 16 с помощью ручки 17.

По обеим сторонам окна 7 (фиг. 1 и 2) на одном уровне с горелкой к полости камеры 5 примыкают два борова 18 для удаления отработанных газов. Изотермические условия щтамповки поддерживаются системой теплозащиты 19. Для снижения потерь тепла при размыкании щтампа предусмотрен тепловой затвор 20.

Устройство работает следующим образом.

Горелкой устройство нагревают до рабочей температуры, отводя отработанные газы через борова 18. Размыкают щтамп и через загрузочное окно 7 закладывают в него заготовку. Окно 7 закрывают заглущкой 16 и производят штамповку детали.

Внутренняя поверхность рабочего канала переходника 10 (фиг. 3) представляет собой два участка в виде цилиндрических полуобечаек, сопрягаемых друг с другом по линиям, параллельным его оси. Участки имеют различную шероховатость поверхности: например, R у верхнего и (уо у нижнего. Различия в шероховатости поверхности достигают, например, путем травления нижнего участка канала в кислоте с образованием ржавчины и т.п. В результате при движении потока газа в переходнике 10 максимум скорости V истечения смещается от оси канала переходника 10 в сторону участка с наибольшей шероховатостью (фиг. 4). Смещение по абсолютной величине тем существеннее, чем больше различие в щероховатости, длиннее канал переходника 10, больше его диаметр, выше средняя скорость газового потока и меньще кинематическая вязкость газа. Смещение максимальной скорости V газового потока обусловливает и смещение наиболее интенсивно нагреваемых зон камеры 5 в соответствии с координатами участка с больщей щероховатостью поверхности. Вращая переходник вокруг оси, можно перемещать зоны максимального нагрева кожуха 6 на площади, определяемой диаметром переходника 10, т.е. выгорание кожуха 6 происходит более равномерно (на большей площади), что увеличивает его стойкость. Кроме того, при размерах штамповых вставок, сопоставимых с диаметром канала переходника 10, можно создавать неравномерное температурное поле по высоте штампа, нагревая одну из вставок интенсивнее, чем другую. Штамповка в неравномерном температурном поле в. ряде случаев повышает стойкость штампа и улучшает качество штампуемых деталей за счет лучшего заполнения сложной гравюры в нагретой до более высокой температуры вставке. ДлЯ более эффективного использования неравномерного температурного поля при штамповке целесообразно в устройстве предусмотреть дополнительную горелку ипереходник, оси рабочих каналов переходника расположить на уровне опорных поверхностей соответственно верхней и нижней вста9. вок, а Диаметры d переходников связать с высотой h вставок (фиг. 5) соотношением 0,. В этом случае выгорание кожуха 6 более равномерное. Расположением участков с большей шероховатостью только внизу или только вверху переходников 10 можно более интенсивно создавать перепад температур вставок. При этом эффект наибольший если зону максимума нагрева располагают на середине высоты вставок. Расположением указанных участков вверху переходника 10 для верхней и внизу переходника 10 для нижней горелок целесообразно нагревать устройство при разомкнутом штампе (загрузке-выгрузке заготовок), а также во время выхода устройства на рабочую температуру (для равномерного прогрева штампа.). Изобретение позволяет повысить стойкость конструктивных элементов устройства и качество получаемых деталей за счет регулирования температуры по высоте штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячей изотермической штамповки | 1984 |

|

SU1220838A1 |

| Устройство для изотермической штамповки | 1983 |

|

SU1107946A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Штамп для изотермической штамповки | 1987 |

|

SU1524961A1 |

| Устройство для изотермической штамповки | 1981 |

|

SU1028410A1 |

| Штамп для изотермической штамповки | 1982 |

|

SU1061902A2 |

| Штамповый блок для изотермической штамповки | 1986 |

|

SU1349864A1 |

| Способ изготовления штампового блока | 1987 |

|

SU1459814A1 |

| Способ изготовления матрицы штампа | 1979 |

|

SU990413A1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

1. УСТРОЙСТВО ДЛЯ ИЗОТЕРМИЧЕСКОГО ДЕФОРМИРОВАНИЯ, содержаш,ее нагревательную камеру, теплозаш.итный с загрузочным окном кожух, размешенный внутри кожуха штамп с штамповыми вставками, а также газовую горелку и магистраль подвода газовоздушной смеси, отличающееся тем, что, с целью повышения срока его службы и качества получаемых деталей, оно снабжено переходником с рабочим каналом цилиндрической формы, соединяющим .магистраль подвода газовоздушной смеси с нагревательной камерой, установленным соосно горелке и размешенным в теплозаш,итном кожухе с возможностью вращения вокруг ее оси, при этом горелка установлена внутри переходника и вынесена за пределы кожуха, а внутренняя поверхность рабочего канала переходника выполнена из двух различных по шероховатости и равных по площади участков, граничащих между собой по линиям, параллельным его оси. 2. Устройство по п. 1, отличающееся тем, что оно снабжено дополнительными горелкой и переходником, выполненными аналогично указанным, причем оси рабочих каналов переходников расположены на уровне упорных поверхностей соответственно верхI ней и нижней штамповых вставок, а диаметры рабочих каналов переходников связаны с сл высотой щтамповых вставок соотношением: 0,, где 1-диаметр рабочего канала переходника; ,li - высота щтамповой вставки.

w.

Ш

г

-

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамповый блок для горячей изо-ТЕРМичЕСКОй шТАМпОВКи | 1977 |

|

SU795699A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1983-06-15—Подача