1

Изобретение относится к области горячей штамповки, в частности к способам изготовления инструментов для изотермической штамповки металлов и их сплавов.

Целью изобретения является расширение технологических возможностей и сокращение расхода штамповых материалов.

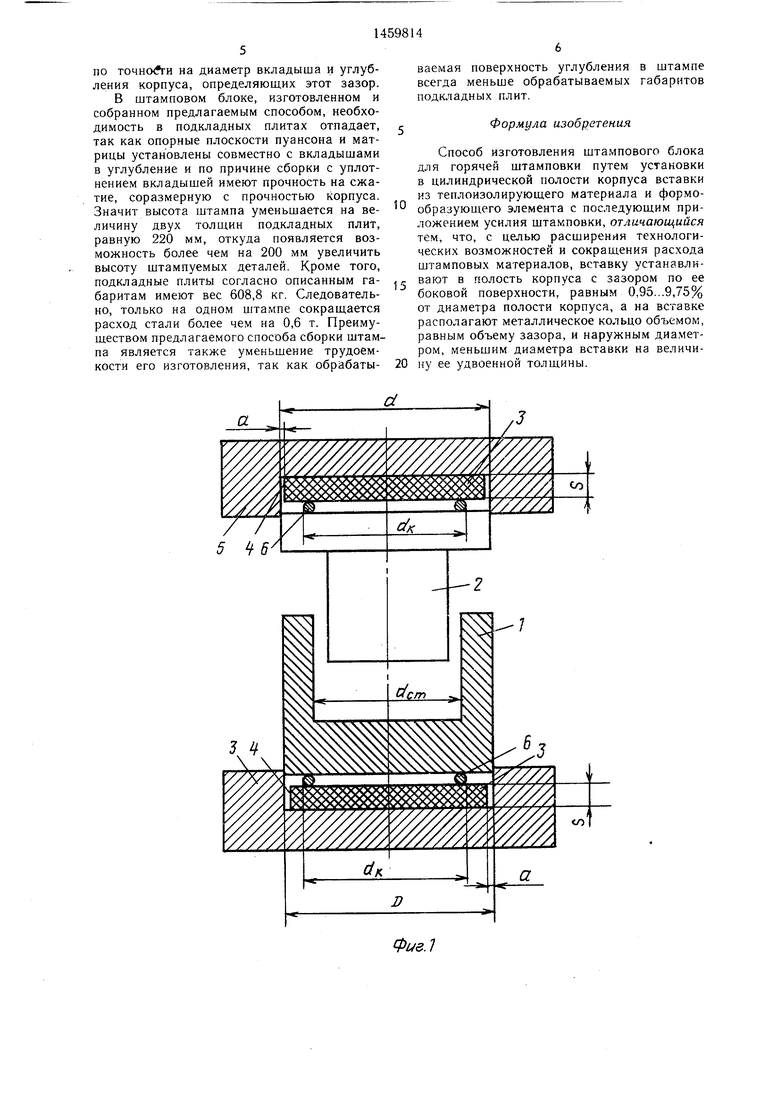

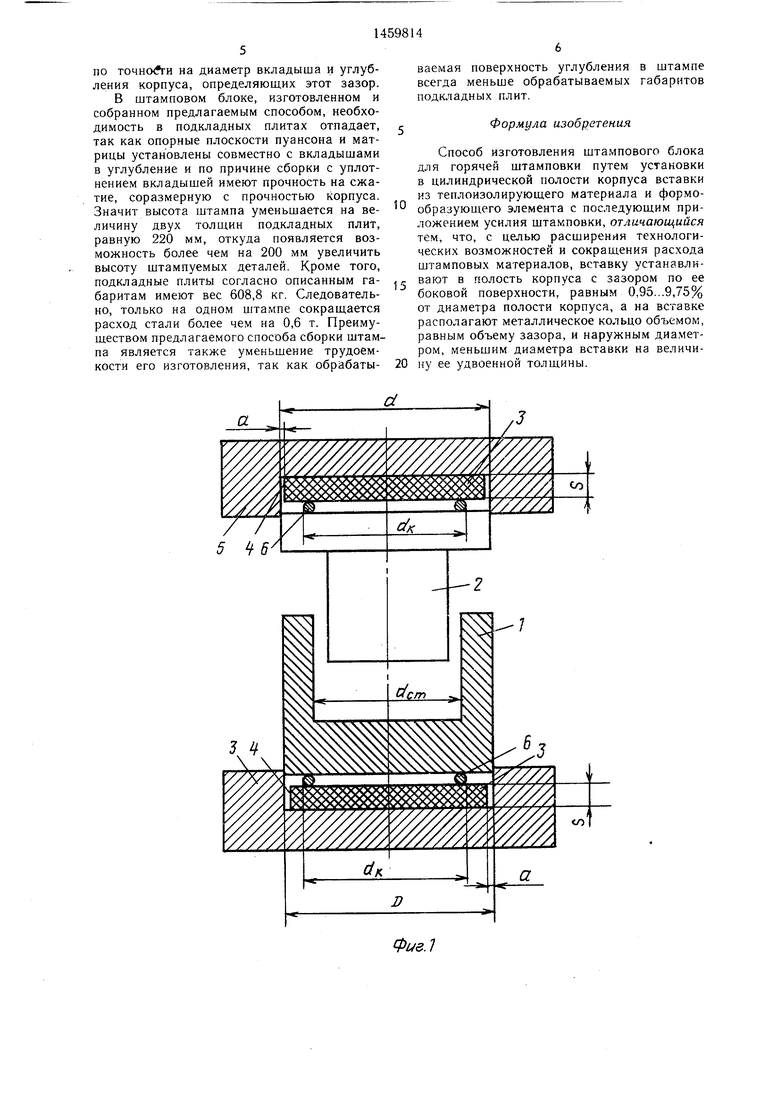

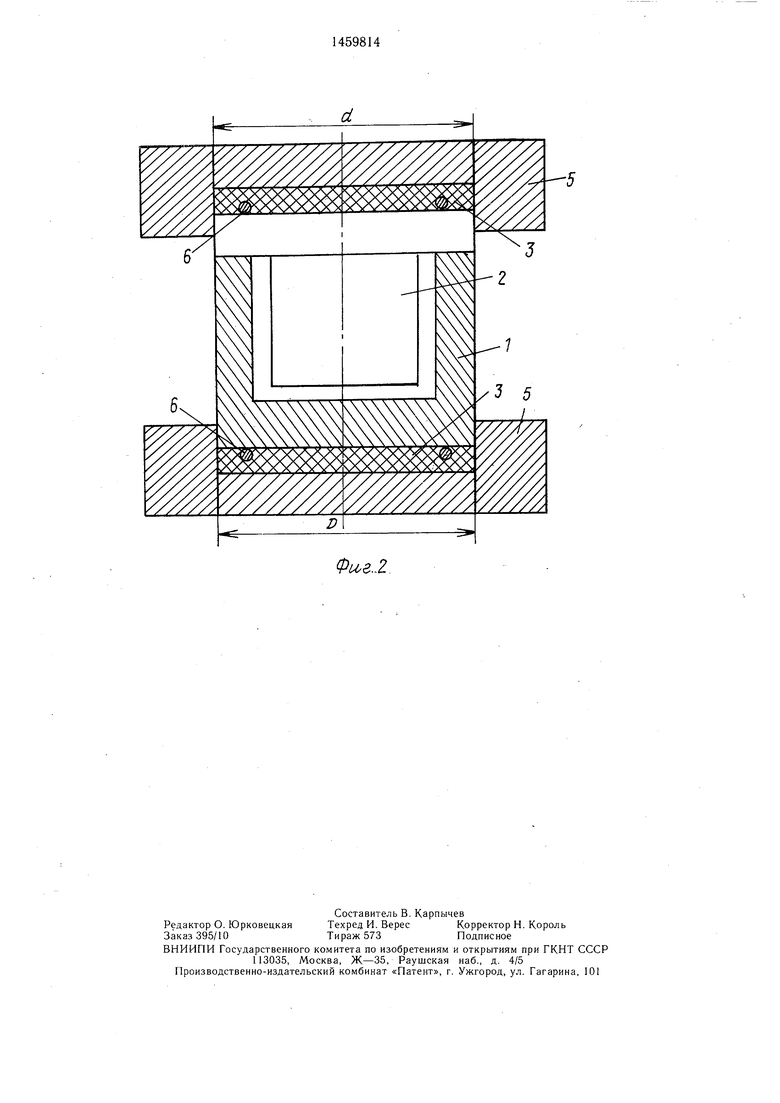

На фиг. 1 изображен собираемый штам- повый блок до приложения усилия штамповки; на фиг. 2 - штамповый блок после сборки.

Штамповый блок содержит формообра- зуюшие элементы, состоящие из матрицы 1 и пуансона 2, а также теплоизолирующие вставки 3, размещенные в полости 4 корпуса 5. На вставках 3 размещены кольца 6.

Укладывают в полость корпуса теплоизоляционную вставку. Затем на вставку укладывают кольцо, после чего устанавливают в полость корпуса на кольцо формообразующий элемент и прикладывают к последнему усилие штамповки. Кольцо усилием штамповки вдавливают в теплоизолирующую вставку и разрушают периферийную часть последней с осадкой кольца и периферийной части вставки в зазор между вставкой и стенками углубления в корпусе. После разрушения периферийной части теплоизоляционной вставки производят осадку той ее части, которая находится внутри кольца, с последующим общим уплотнением вставки в углублении корпуса. Таким образом, осуществляют сборку штампа, равномерно уплотняя материал вставки уменьшением сил трения в материале вставки при осадке за счет направленного разрушения ее периферийной части.

При воздействии усилием на штамповый блок кольцом передают это усилие на поверхность теплоизолируюшей неметаллической вставки и разрушают ее по линии действия периметра кольца, разделяя вставку на периферийную часть и часть внутри кольца. Все тела с пониженной пластичностью (какими в большинстве случаев являются теплоизоляционные материалы: асбес4

СП

со ас

оцементные плиты, керамики и т.п.) под ействием нагрузки разрушаются под углом линии воздействия нагрузки и перемеают разрушенные участки вкладыша по инии скола в зазор между вкладышем стенками углубления корпуса. Так как диаетр кольца меньше диаметра вкладыша а величину двух толшин последнего, то ставка разрушается по периметру кольца углом скола 45° к линии воздействия агрузки, а это способствует перемещению т и азрушенной части вкладыша в. зазор. ольцом осуществляют не только разрушение вставки в заданном месте, но и перемещают ее разрушенную часть. Кроме того, формообразующим элементом уплотняют ма- 5 териал вставки как внутри кольца, так и периферийной разрушенной части.

Уплотнение вставки производят по частям а значит, с большм удельным усилием, чем при обычной осадке материала плоскостью формообразуюшего элемента. 20 Это повышает равномерность распределения материала вкладыша в углублении. Так как объем кольца равен объему зазора, то устраняют возможность из-за образования в материале вкладышей рыхлот и пустот нерав- номерности осадки и перекоса вертикальной оси формообразующего элемента относительно вертикальной оси штампового блока. Так как наружный диаметр кольца меньше диаметра вставки на величину ее удвоенной толщины, то в процессе скола ЗО и осадки ее периферийной части каждый разрущенный участок имеет треугольную форму в сечении и, как следствие, .перемещается в зазор углубления корпуса с усилием трения только по линии скола и плоскости формообразуюшего элемента. Это з5 также повышает равномерность распределения материала вкладыша по углублению в корпусе. Значит повышается точность положения формообразующего элемента относительно остальных деталей щтампового блока. Зазор между вкладышем и стенками углубления корпуса принимают равным ,75% в зависимости от диаметра углубле ния, толщины вкладыша и экономической целесообразности точности обработки Для определения этой величины диаметр д вкладыща и углубления наименьший 100 мм, а наибольший 3500 мм, причем больший диаметр ограничивается размерами прессового оборудования, а наименьший - наи мень- шлми размерами штампуемых деталей при изотермической щтамповке. Учитывая, что 50 экономически оправданной точностью 1ля обработки неметаллических вкладыщей являются 14 квалитет точности, а обработки полости - 12 квалитет, то для диаметра 100 мм по суммарному допуску наимень- ший зазор 0,95 мм, что составляет 0,95 от ээ диаметра углубления. Наибольший зазор ограничен наибольшей возможной толщиной или диаметром стержня кольца и, как следствдл лем ки ди це угл ля

пу ко ли ме ко уг ны ро на ва ко во ст

5 50 ээ

ствие толщиной вкладыша. Учитывая, что для асбестоцементных плит наиболее приемлемая толщина в щтамповых изотермических блоках составляет не более 15-20 мм, диаметр сечения кольца более 15 мм нецелесообразен. Для приведенных размеров углубления корпуса эта величина составляет 9,75%.

Пример. Изготавливают штамповыи блок путем последовательной установки в полости корпуса теплоизолирующей вставки, металлического кольца и формообразующих элементов Вставку располагают в углублении корпуса с зазором 0,95-9,75% от диаметра углубления, кольцо выполняют объемом, равным объему зазора, и наружным диаметром меньщим диаметра вставки на величину удвоенной толщины последней. После этого на теплоизолирующую вставку прикладывают усилие, достаточное для внедрения кольца в материал вставки. Толщину S вставок принимают равной 15 мм. Зазор а между стенками корпуса и вставками принимается равным 2 мм. Длина развертки кольца Площадь сечения стержня кольца

диаметр стержня

, где А 4

ольца.

Тогда объем кольца

, ч

Рде / - длина развертки кольца.

Так как объем кольца равен объему зазора по условию, то можно записать / я-0-а-5, где D - диаметр углубления (эта величина применяется-в формуле по той причине, что величина зазора на два порядка меньше диаметра углубления); а - величина зазора, мм; S - величина размера вкладыша по высоте (толщина).

Преобразуют формулы относительно диаметра стержня кольца и определяют его величину

Л 2тш1а.15,

где .

Для описываемого примера ) 2. мм, откуда dK«;6,4 мм.

Для определения предельно допустимых зазоров между вкладышем и стенками углубления в корпусе щтампового блока производят расчет диаметров колец в зависимости от конкретных величин зазоров для вкладыщей диаметрами от 100 до 35UU мм

и толщинами 15 и 20 мм. Диаметр стержня кольца не может быть больше толщины : вкладыща, так как в последнем случае способ сборки штампа не применим. Кроме того для вкладышей диаметром 100 мм и больше зазор а менее 0,95 мм нецелесообразен по причине неэкономичности обработки

по точноЛи на диаметр вкладыша и углубления корпуса, определяющих этот зазор. В штамповом блоке, изготовленном и собранном предлагаемым способом, необходимость в подкладных плитах отпадает, так как опорные плоскости пуансона и матрицы установлены совместно с вкладышами в углубление и по причине сборки с уплотнением вкладышей имеют прочность на сжатие, соразмерную с прочностью корпуса. Значит высота штампа уменьшается на величину двух толщин подкладных плит, равную 220 мм, откуда появляется возможность более чем на 200 мм увеличить высоту штампуемых деталей. Кроме того, подкладные плиты согласно описанным габаритам имеют вес 608,8 кг. Следовательно, только на одном штампе сокращается расход стали более чем на 0,6 т. Преимуществом предлагаемого способа сборки штампа является также уменьшение трудоемкости его изготовления, так как обрабаты

ваемая поверхность углубления в штампе всегда меньше обрабатываемых габаритов подкладных плит.

Формула изобретения

Способ изготовления штампового блока для горячей штамповки путем установки в цилиндрической полости корпуса вставки из теплоизолирующего материала и формообразующего элемента с последующим приложением усилия штамповки, отличающийся тем, что, с целью расширения технологических возможностей и сокращения расхода щтамповых материалов, вставку устанавливают в полость корпуса с зазором по ее боковой поверхности, равным 0,95...9,75% от диаметра полости корпуса, а на вставке располагают металлическое кольцо объемом, равным объему зазора, и наружным диа.мет- ром, меньшим диаметра вставки на величи- ну ее удвоенной толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО БЛОКА | 1992 |

|

RU2021072C1 |

| Способ изготовления плакированных формовочных матриц | 1985 |

|

SU1310059A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Штамп для изотермической штамповки | 1982 |

|

SU1127680A1 |

| Способ получения формообразующих инструментов | 1986 |

|

SU1461617A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Инструментальный узел устройства для изотермической штамповки | 1982 |

|

SU1106572A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Штамп для изотермической штамповки | 1985 |

|

SU1263417A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

Изобретение относится к горячей штамповке и может быть использовано при изготовлении штамповых блоков для изотермической штамповки. Цель - расширение технологических возможностей и сокращение расхода штамповых материалов. В корпусе штампового блока выполняют полость, в которую помещают теплоизолирующий неметаллический вкладыщ с зазором от 0,95 до 9,75% от диаметра вкладыша. На вкладыш устанавливают кольцо и формообразующий -эяемент, например матрицу или пуансон; Объем кольца равен объему зазора. Диаметр кольца выполняют меньшим, чем диаметр вставки, на величину двух толщин, последней. Под действием усилия штамповки кольцо воздействует на вставку, разрушая ее по линии периметра кольца. Периферийные участки вставки попадают в зазор между вставкой и стенками корпуса. Уплотнение вставки производят по частям при исключении возможности неравномерности осадки и перекоса формообразующего элемента относительно оси штампового блока. 2 ил.

Фи.г.2

| Устройство для изотермического деформирования | 1983 |

|

SU1140869A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-08-11—Подача