Изобретение относится к области обработки металлов давлением, а именно к устройствам для изотермического деформирования, и может быть использовано для штамповки высокопрочных и малопластичных металлов с использованием эффекта сверхпластичности.

Цель изобретения - повышение качества получаемых деталей и стойкости инструмента.

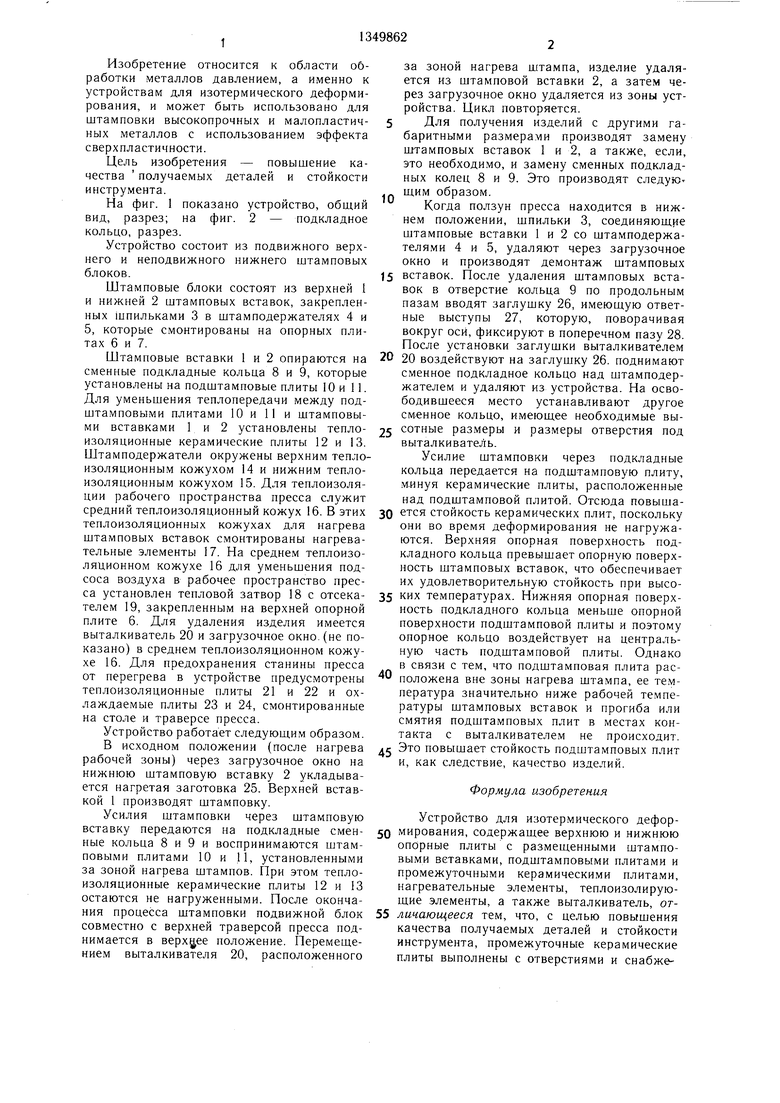

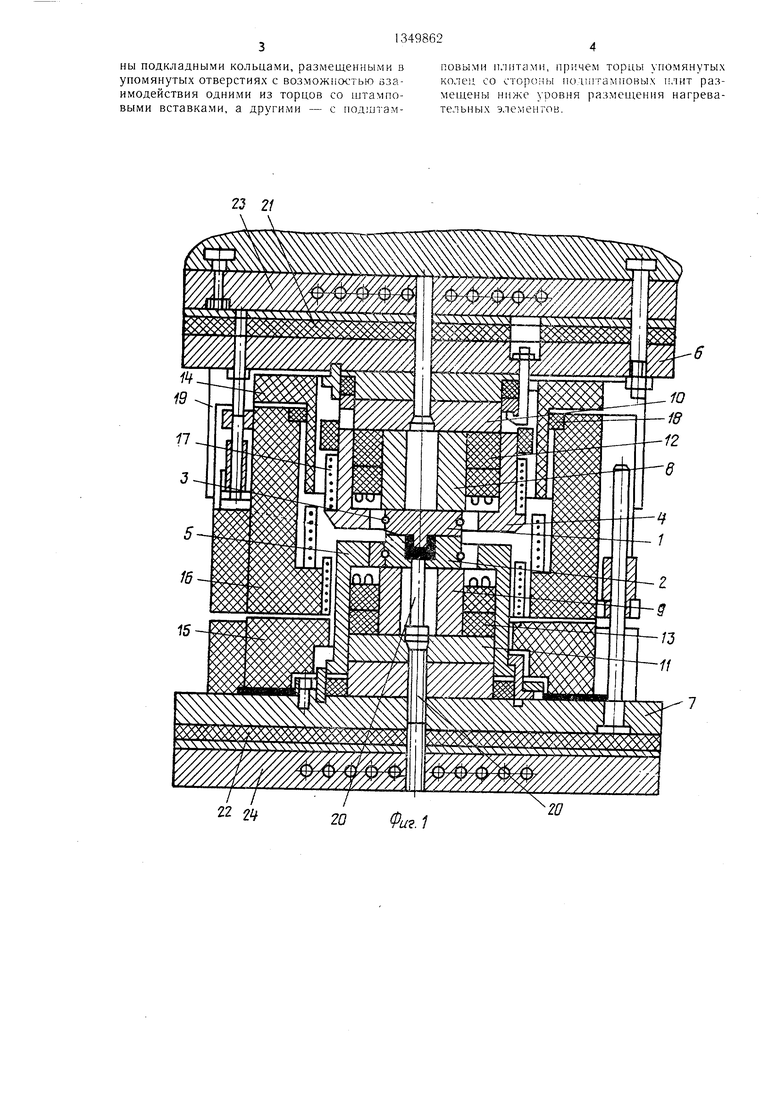

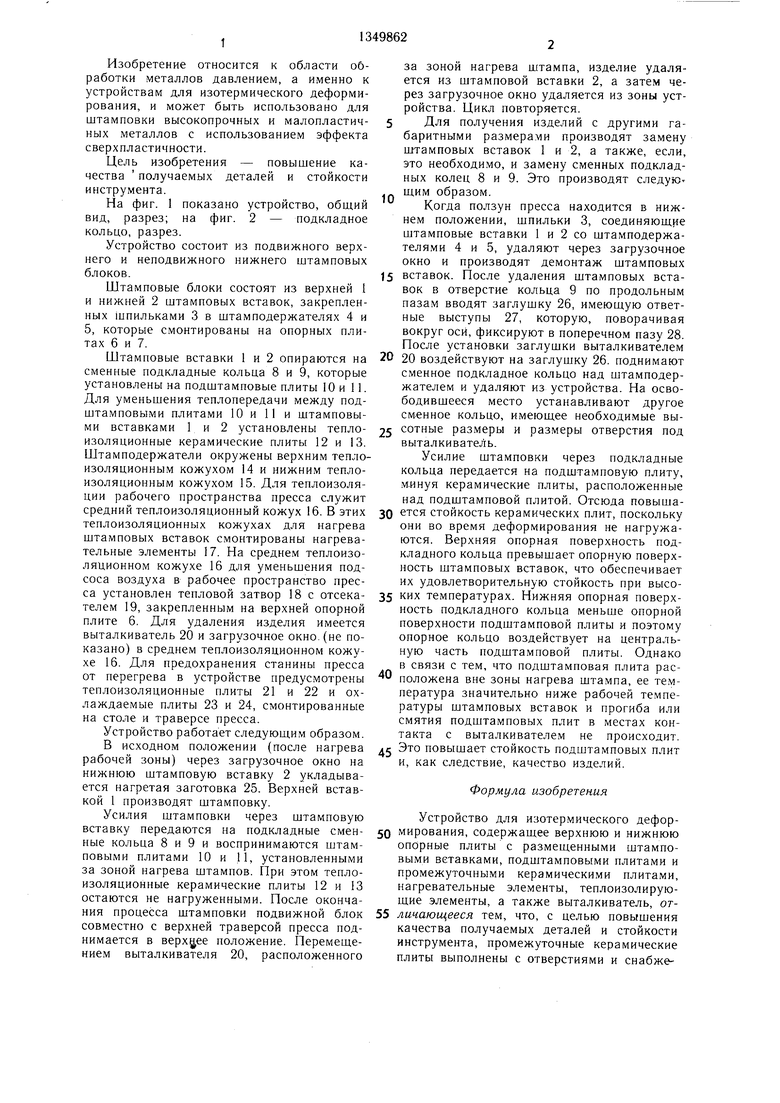

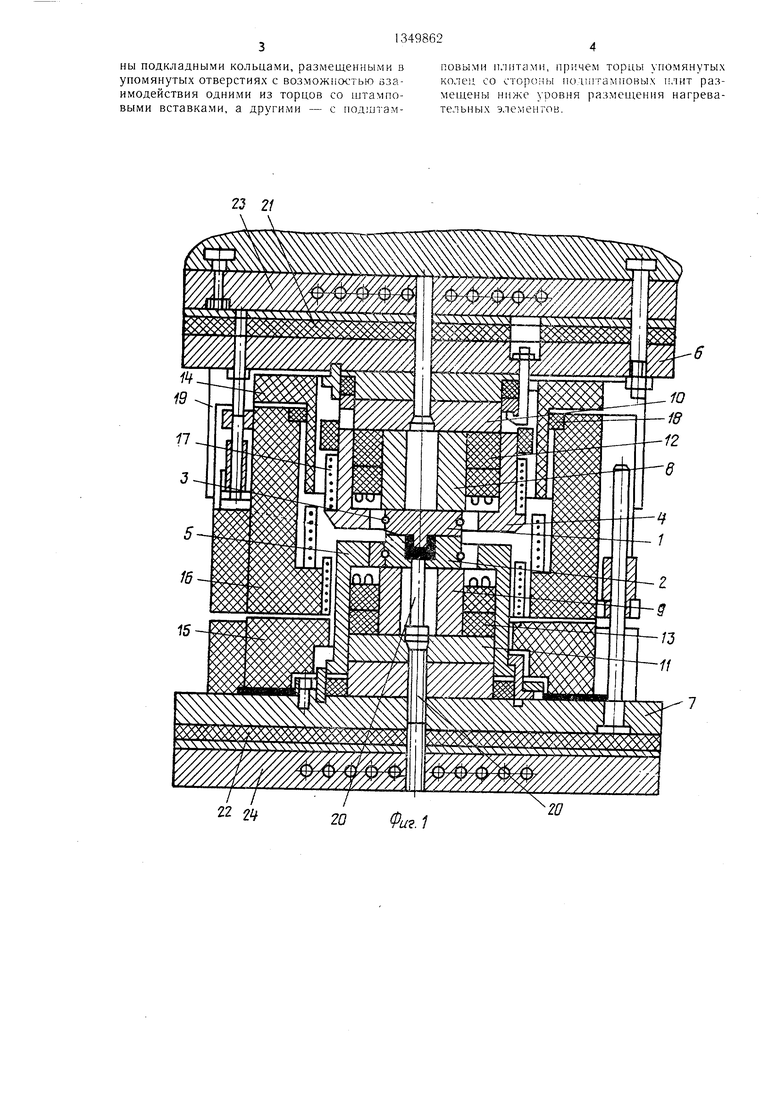

На фиг. 1 показано устройство, общий вид, разрез; на фиг. 2 - подкладное кольцо, разрез.

Устройство состоит из подвижного верхнего и неподвижного нижнего штамповых блоков.

Штамповые блоки состоят из верхней 1 и нижней 2 штамповых вставок, закрепленных 1ипильками 3 в штамподержателях 4 и 5, которые смонтированы на опорных плитах 6 и 7.

Штамповые вставки 1 и 2 опираются на сменные подкладные кольца 8 и 9, которые установлены на подштамповые плиты 10 и 11. Для уменьшения теплопередачи между под- штамповыми плитами 10 и 11 и штамповы- ми вставками 1 и 2 установлены теплоизоляционные керамические плиты 12 и 13. Штамподержатели окружены верхним теплоизоляционным кожухом 14 и нижним теплоизоляционным кожухом 15. Для теплоизоляции рабочего пространства пресса служит средний теплоизоляционный кожух 16. В этих теплоизоляционных кожухах для нагрева штамповых вставок смонтированы нагревательные элементы 17. На среднем теплоизоляционном кожухе 16 для уменьшения подсоса воздуха в рабочее пространство пресса установлен тепловой затвор 18 с отсека- телем 19, закрепленным на верхней опорной плите 6, Для удаления изделия имеется вьЕталкиватель 20 и загрузочное окно, (не показано) в среднем теплоизоляционном кожухе 16. Для предохранения станины пресса от перегрева в устройстве предусмотрены теплоизоляционные плиты 21 и 22 и охлаждаемые плиты 23 и 24, смонтированные на столе и траверсе пресса.

Устройство работает следующим образом.

В исходном положении (после нагрева рабочей зоны) через загрузочное окно на нижнюю штамповую вставку 2 укладывается нагретая заготовка 25. Верхней вставкой 1 производят штамповку.

Усилия штамповки через штамповую вставку передаются на подкладные сменные кольца 8 и 9 и воспринимаются штам- повыми плитами 10 и 11, установленными за зоной нагрева штампов. При этом теплоизоляционные керамические плиты 12 и 13 остаются не нагруженными. После окончания процесса штамповки подвижной блок совместно с верхней траверсой пресса поднимается в Bepxjjee положение. Перемещением выталкивателя 20, расположенного

за зоной нагрева штампа, изделие удаляется из штамповой вставки 2, а затем через загрузочное окно удаляется из зоны устройства. Цикл повторяется.

Для получения изделий с другими габаритными размерами производят замену цггамповых вставок 1 и 2, а также, если, это необходимо, и замену сменных подкладных колец 8 и 9. Это производят следующим образом.

Когда ползун пресса находится в нижнем положении, шпильки 3, соединяющие Штамповые вставки 1 и 2 со штамподержа- телями 4 и 5, удаляют через загрузочное окно и производят демонтаж штамповых

5 вставок. После удаления штамповых вставок в отверстие кольца 9 по продольным пазам вводят заглушку 26, имеющую ответные выступы 27, которую, поворачивая вокруг оси, фиксируют в поперечном пазу 28. После установки заглушки выталкивателем

0 20 воздействуют на заглушку 26. поднимают сменное подкладное кольцо над штамподер- жателем и удаляют из устройства. На освободившееся место устанавливают другое сменное кольцо, имеющее необходимые вы5 сотные размеры и размеры отверстия под выталкиватель.

Усилие штамповки через подкладные кольца передается на подштамповую плиту, м.инуя керамические плиты, расположенные над подштамповой плитой. Отсюда повыша0 ется стойкость керамических плит, поскольку они во время деформирования не нагружаются. Верхняя опорная поверхность подкладного кольца превышает опорную поверхность штамповых вставок, что обеспечивает их удовлетворительную стойкость при высо5 ких температурах. Нижняя опорная поверхность подкладного кольца меньше опорной поверхности подштамповой плиты и поэтому опорное кольцо воздействует на центральную часть подштамповой плиты. Однако в связи с тем, что подштамповая плита расположена вне зоны нагрева штампа, ее температура значительно ниже рабочей температуры штамповых вставок и прогиба или смятия подштамповых плит в местах контакта с выталкивателем не происходит.

е Это повышает стойкость подштамповых плит и, как следствие, качество изделий.

Формула изобретения

Устройство для изотермического дефор- 0 мирования, содержащее верхнюю и нижнюю опорные плиты с размещенными штампо- выми вставками, подщтамповыми плитами и промежуточными керамическими плитами, нагревательные элементы, теплоизолирующие элементы, а также выталкиватель, от- 5 личающееся тем, что, с целью повышения качества получаемых деталей и стойкости инструмента, промежуточные керамические плиты выполнены с отверстиями и снабже0

ны подкладными кольцами, размещенными в упомянутых отверстиях с возможностью взаимодействия одними из торцов со штампо- выми вставками, а другими - с подлламповыми плитами, причем торцы упомянутых колец со CTOpO ibi поиптамиовых плит размещены ниже уровня размещения нагрева- те л ь н ы X эл е м е и го в.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изотермической штамповки | 1982 |

|

SU1127680A1 |

| Штамп для изотермической штамповки | 1987 |

|

SU1524961A1 |

| Штамповый блок для изотермической штамповки | 1981 |

|

SU1006013A1 |

| Инструментальный узел устройства для изотермической штамповки | 1982 |

|

SU1106572A1 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1712052A1 |

| БЛОК НАГРЕВА ШТАМПОВ ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2464172C1 |

| Устройство для изометрического дефор-МиРОВАНия | 1974 |

|

SU806225A1 |

| Устройство для изотермической штамповки | 1983 |

|

SU1144751A1 |

| ШТАМПОВЫЙ БЛОК ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ | 2011 |

|

RU2464120C1 |

| Штамп для изотермической штамповки | 1982 |

|

SU1061902A2 |

. Изобретение относится к области обработки металлов давлением, к устройствам для изотермического деформирования. Изобретение позволяет повысить качество получаемых деталей и стойкость инструмента. Это достигается за счет того, что при деформировании заготовки усилие штам повки через подкладные кольца передается на подштамповые плиты, минуя керамические промежуточные плиты. При этом керамические кольца выполнены с отверстиями, а торцы подкладны.х колец со стороны подштамповых плит размещены ниже уровня размещения нагревательных элементов. Поэтому отсутствует прогиб или смятие плит в местах контакта с выталкивателем. 2 ил. оо 4 СО ОО СГ) гч:

2Ь

fe-Z

| Устройство для изометрического дефор-МиРОВАНия | 1974 |

|

SU806225A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-02-24—Подача