Изобретение относится к сварке пластмасс, например полиэтилена, и может быть использовано для соединения химических источников тока, батарей при помощи экструдируемых накладок и перемычек. Известно устройство для сварки полимерных материалов, содержащее основание опоры с ложементами, соединенные с рабочим цилиндром, силовые рычаги с прижимными колодками, снабженными рабочими элементами с электронагревателями, и механизм поджима в виде цилиндра с поджимной пятой 1. Однако это устройство не позволяет производить сварку в автоматическом режиме, поэтому операции, связанные с подготовкой и проведением этого процесса, выполняются вручную, что приводит к больщим затратам времени, т.е. к снижению производительности. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для сварки изделий из полимерных материалов, содержащее основание со смонтированными на нем направляющими, на которых установлен щаговый транспортер с приводом и каретками, смонтированные на основании и связанные с приводом механизмы для сварки, пневмоцилиндры загрузки и выгрузки и систему управления процессом сварки 2. Недостатком известного устройства является то, что нагрев и охлаждение свариваемых изделий осуществляется при помощи одних и тех же рабочих поверхностей двух механизмов для сварки во время выстоя щагового транспортера на одной и той же позиции, причем часть времени выстоя расходуется на фиксацию кареток, при этом сварка изделий сопровождается больщими потерями тепла, отдаваемого нагревателями воде, постоянно циркулирующей в их полостях, а работа электронагревателей в режиме термоудара приводит к быстрому выходу из строя нихромовой ленты и дорогостоящего покрытия из слюды и требует их частой замены. Кроме того, вследствие высокой сложности конструкции, выражающейся в применении механизмов фиксации кареток, кинематически связанных с распределительным валом, и системы управления процессом сварки, предусматривающей формирование и регулирование длительности импульса, подаваемого на нагреватели, устройство является менее надежным, а применение электронагревателей, контактирующих с изделием во время сварки, не позволяет сваривать изделия, расположенные на некотором расстоянии друг от друга, напримео, на расстоянии 1-20 мм. Цель изобретения - повыщение произво дительности устройства и расщирение его технологических возможностей. Указанная цель достигается тем, что в устройстве для сварки изделий из полимерных материалов, содержащем основание со смонтированными на нем направляющими, на которых установлен щаговый транспортер с приводом и каретками, смонтированы на основании и связанные с приводом механизмы для сварки, пневмоцилиндры з агрузки и выгрузки и систему управления процессом сварки, механизмы для сварки выполнены в виде экструдеров, а каретки снабжены установленными попарно и симметрично в двух взаимно перпендикулярных плоскостях четырьмя вертикальными направляющими, две из которых выполнены из двух планок, образующих заливочную щель с односторонним уклоном, причем внешняя планка имеет заливочное отверстие конической формы для ввода сопла экструдера и снабжена подпружиненным ограничителем с выступом. Причем система управления процессом сварки выполнена в виде датчика, установленного на пневмоцилиндре привода транспортера, и датчиков исходного и рабочего положения, установленных на основании, на корпусах экструдеров и на пневмоцилиндрах загрузки и выгрузки, при этом сблокированные- между собой датчики исходного положения и сблокированные между собой датчики рабочего положения, установленные на пневмоцилиндрах загрузки и выгрузки, и датчик исходного положения, установленный на основании, электрически связаны с электромагнитом пневмораспределителя, пневматически соединенного с пневмоцилиндрами загрузки и выгрузки, а датчики исходного положения, установленные на пневмоцилиндрах загрузки и выгрузки, и датчик, установленный на пневмоцилиндре привода транспортера, электрически связаны с электромагнитом пневмораспределителя, пневматически соединенного с пневмоцилиндром привода транспортера, причем датчик, установленный на пневмоцилиндре привода транспортера, и сблокированные между собой датчики исходного положения, установленные на корпусах экструдеров, электрически связаны с электромагнитом пневмораспределителя, пневматически соединенного с пневмоцилиндром перемещения экструдеров, а датчик рабочего положения, установленный на основании, и датчики рабочего положения, установленные на корпусах экструдеров, электрически связаны с электромагнитами пневмораспределителей, пневматически соединенных с пневмоцилиндрами экструдеров. Предлагаемое выполнение устройства позволяет повысить производительность труда и расширить его технологические возможности.

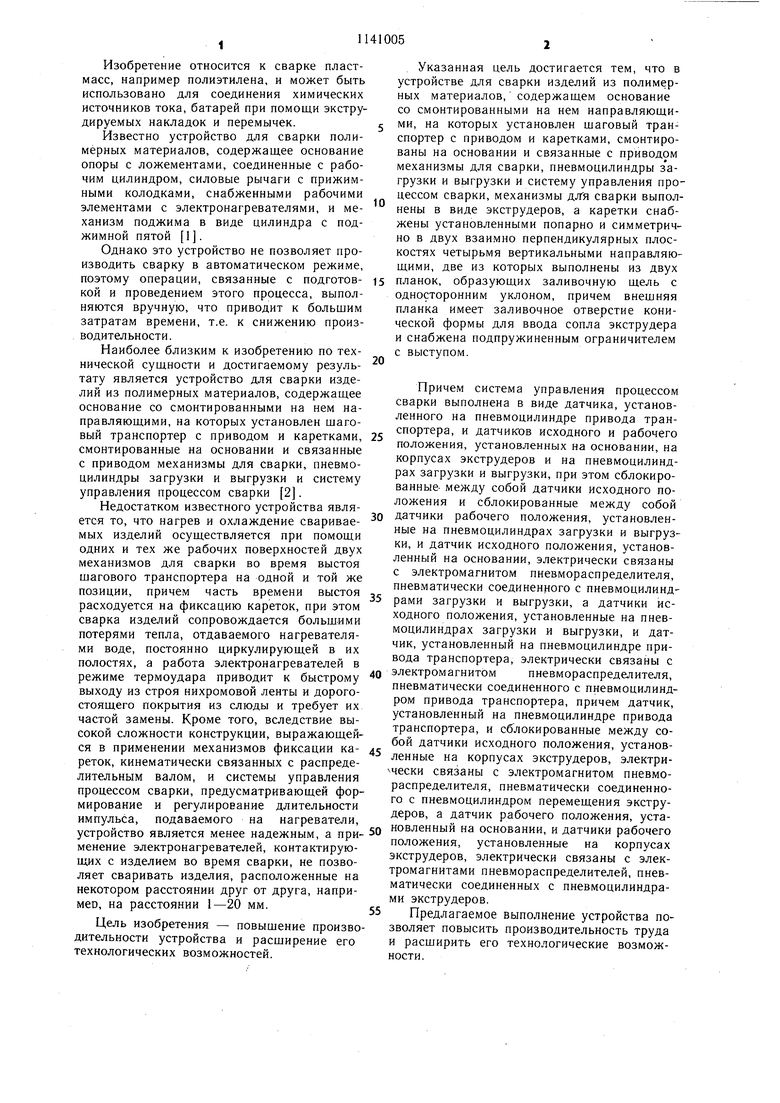

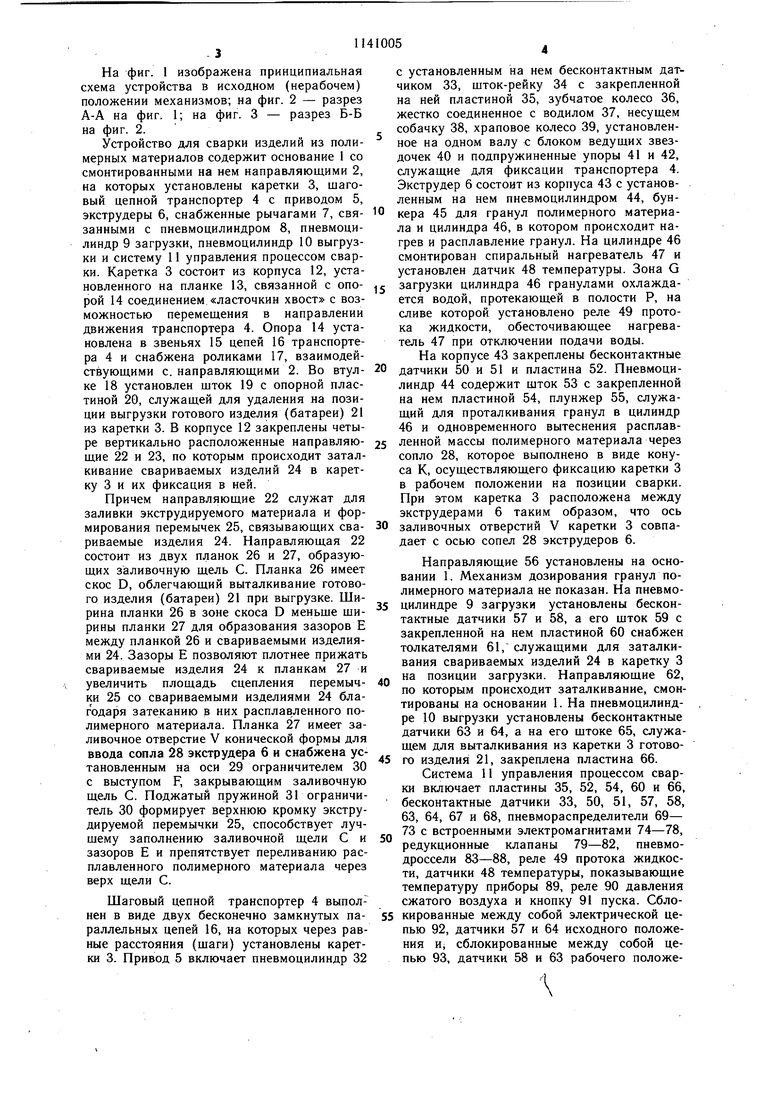

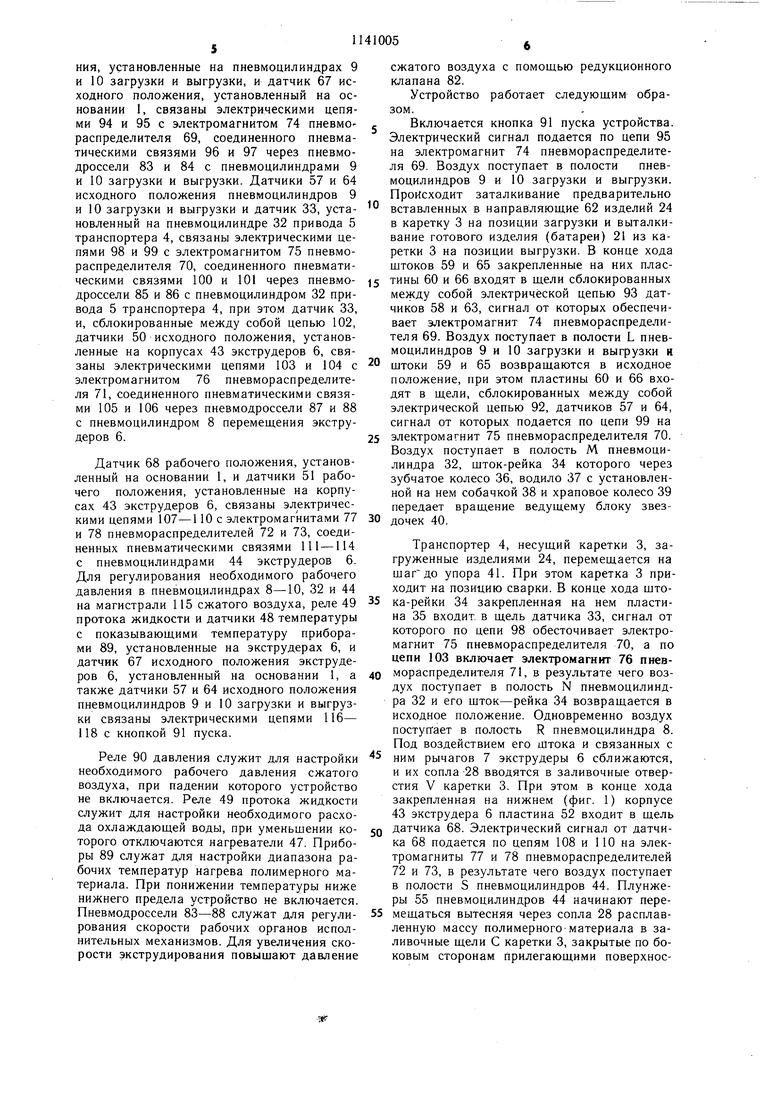

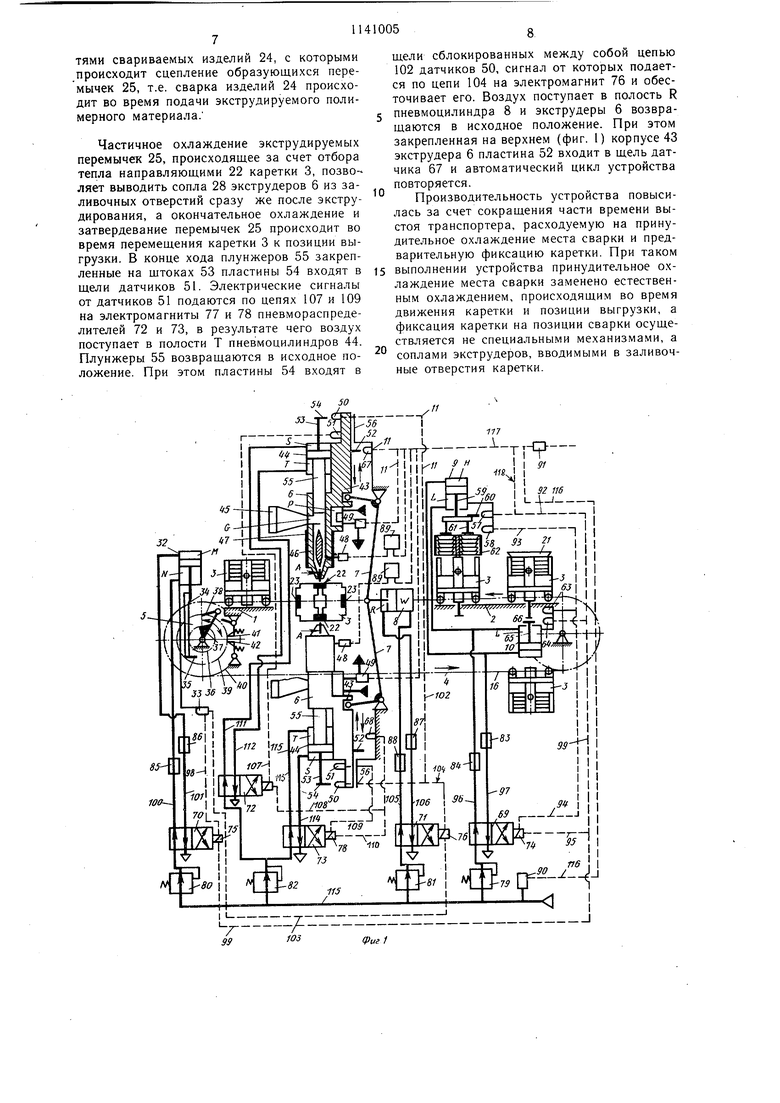

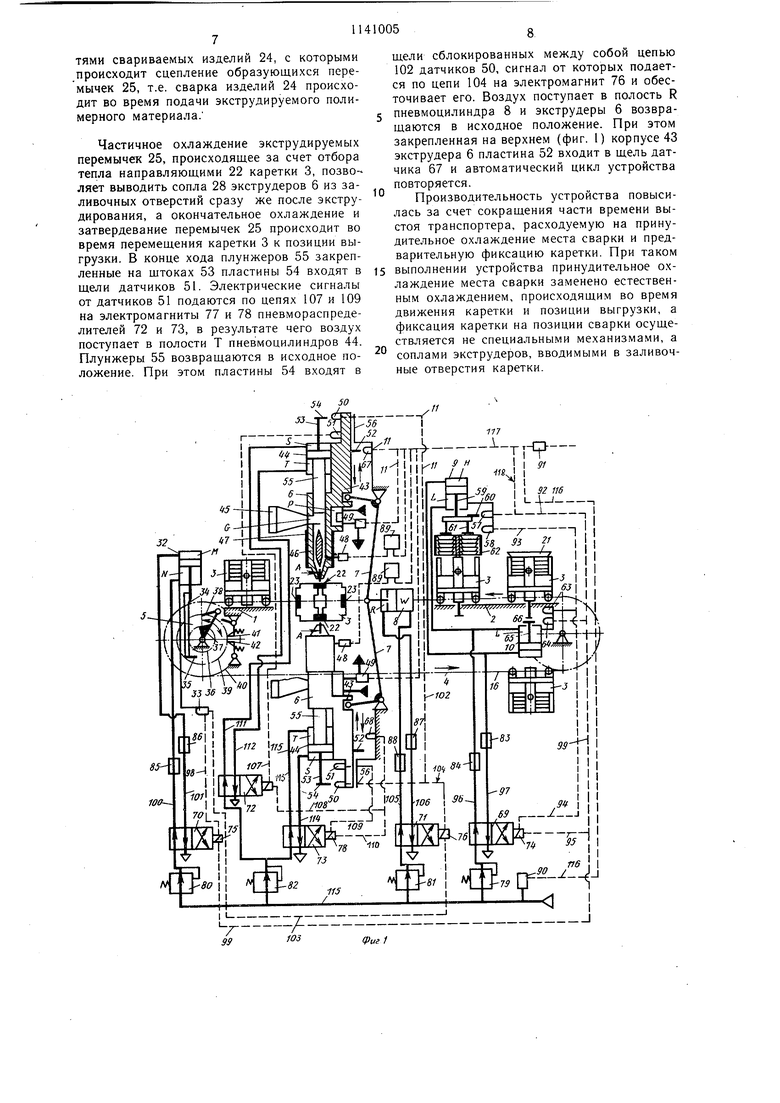

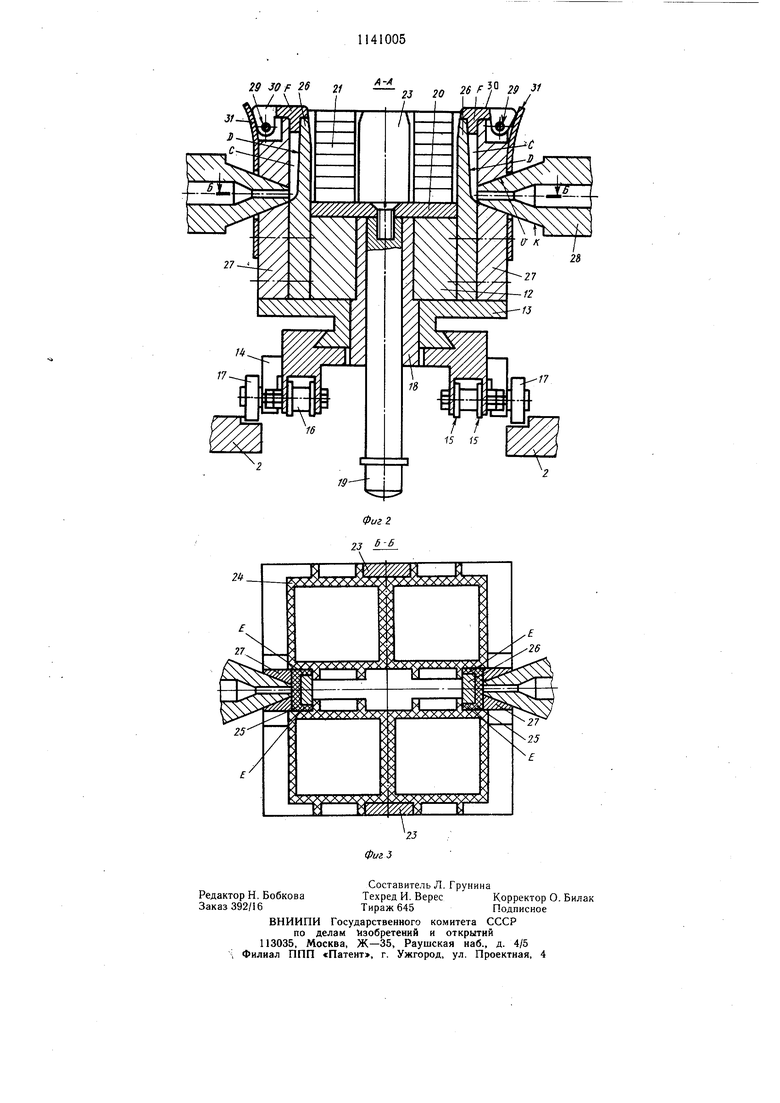

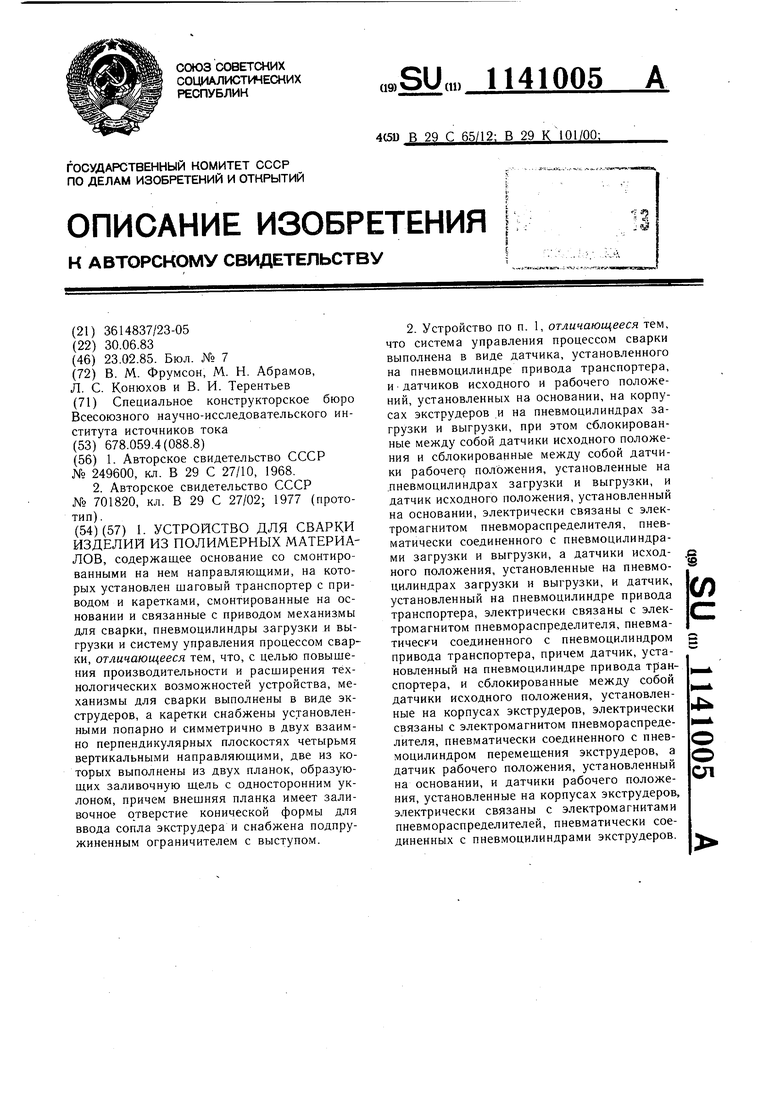

На фиг. 1 изображена принципиальная схема устройства в исходном (нерабочем) положении механизмов; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для сварки изделий из полимерных материалов содержит основание 1 со смонтированными на нем направляющими 2, на которых установлены каретки 3, шаговый цепной транспортер 4 с приводом 5, экструдеры 6, снабженные рычагами 7, связанными с пневмоцилиндром 8, пневмоцилиндр 9 загрузки, пневмоцилиндр 10 выгрузки и систему 11 управления процессом сварки. Каретка 3 состоит из корпуса 12, установленного на планке 13, связанной с опорой 14 соединением «ласточкин хвост с возможностью перемещения в направлении движения транспортера 4. Опора 14 установлена в звеньях 15 цепей 16 транспортера 4 и снабжена роликами 17, взаимодействующими с. направляющими 2. Во втулке 18 установлен шток 19 с опорной пластиной 20, служащей для удаления на позиции выгрузки готового изделия (батареи) 21 из каретки 3. В корпусе 12 закреплены четыре вертикально расположенные направляющие 22 и 23, по которым происходит заталкивание свариваемых изделий 24 в каретку 3 и их фиксация в ней.

Причем направляющие 22 служат для заливки экструдируемого материала и формирования перемычек 25, связывающих свариваемые изделия 24. Направляющая 22 состоит из двух планок 26 и 27, образующих заливочную щель С. Планка 26 имеет скос D, облегчающий выталкивание готового изделия (батареи) 21 при выгрузке. Ширина планки 26 в зоне скоса D меньше щирины планки 27 для образования зазоров Е между планкой 26 и свариваемыми изделиями 24. Зазоры Е позволяют плотнее прижать свариваемые изделия 24 к планкам 27 и увеличить площадь сцепления перемычки 25 со свариваемыми изделиями 24 благодаря затеканию в них расплавленного полимерного материала. Планка 27 имеет заливочное отверстие V конической формы для ввода сопла 28 экструдера 6 и снабжена установленным на оси 29 ограничителем 30 с выступом F, закрывающим заливочную щель С. Поджатый пружиной 31 ограничитель 30 формирует верхнюю кромку экструдируемой перемычки 25, способствует лучшему заполнению заливочной щели С и зазоров Е и препятствует переливанию расплавленного полимерного материала через верх щели С.

Шаговый цепной транспортер 4 выполнен в виде двух бесконечно замкнутых параллельных цепей 16, на которых через равные расстояния (щаги) установлены каретки 3. Привод 5 включает пневмоцилиндр 32

с установленным на нем бесконтактным датчиком 33, шток-рейку 34 с закрепленной на ней пластиной 35, зубчатое колесо 36, жестко соединенное с водилом 37, несущем собачку 38, храповое колесо 39, установленное на одном валу с блоком ведущих звездочек 40 и подпружиненные упоры 41 и 42, служащие для фиксации транспортера 4. Экструдер 6 состоит из корпуса 43 с установленным на нем пневмоцилиндром 44, бункера 45 для гранул полимерного материала и цилиндра 46, в котором происходит нагрев и расплавление гранул. На цилиндре 46 смонтирован спиральный нагреватель 47 и установлен датчик 48 температуры. Зона G

загрузки цилиндра 46 гранулами охлаждается водой, протекающей в полости Р, на сливе которой установлено реле 49 протока жидкости, обесточивающее нагреватель 47 при отключении подачи воды.

На корпусе 43 закреплены бесконтактные

0 датчики 50 и 51 и пластина 52. Пневмоцилиндр 44 содержит щток 53 с закрепленной на нем пластиной 54, плунжер 55, служащий для проталкивания гранул в цилиндр 46 и одновременного вытеснения расплавленной массы полимерного материала через сопло 28, которое выполнено в виде конуса К, осуществляющего фиксацию каретки 3 в рабочем положении на позиции сварки. При этом каретка 3 расположена между экструдерами 6 таким образом, что ось

0 заливочных отверстий V каретки 3 совпадает с осью сопел 28 экструдеров 6.

Направляющие 56 установлены на основании 1. Механизм дозирования гранул полимерного материала не показан. На пневмо5 цилиндре 9 загрузки установлены бесконтактные датчики 57 и 58, а его шток 59 с закрепленной на нем пластиной 60 снабжен толкателями 61, служащими для заталкивания свариваемых изделий 24 в каретку 3

- на позиции загрузки. Направляющие 62, по которым происходит заталкивание, смонтированы на основании 1. На пневмоцилиндре 10 выгрузки установлены бесконтактные датчики 63 и 64, а на его штоке 65, служащем для выталкивания из каретки 3 готово5 го изделия 21, закреплена пластина 66.

Система 11 управления процессом сварки включает пластины 35, 52, 54, 60 и 66, бесконтактные датчики 33, 50, 51, 57, 58, 63, 64, 67 и 68, пневмораспределители 69- 73 с встроенными электромагнитами 74-78, редукционные клапаны 79-82, пневмодроссели 83-88, реле 49 протока жидкости, датчики 48 температуры, показывающие температуру приборы 89, реле 90 давления сжатого воздуха и кнопку 91 пуска. Сблокированные между собой электрической цепью 92, датчики 57 и 64 исходного положения и, сблокированные между собой цепью 93, датчики 58 и 63 рабочего положеНИИ, установленные на пневмоцилиндрах 9 и 10 загрузки и выгрузки, и датчик 67 исходного положения, установленный на основании 1, связаны электрическими цепями 94 и 95 с электромагнитом 74 пневмораспределителя 69, соединенного пневматическими связями 96 и 97 через пневмодроссели 83 и 84 с пневмоцилиндрами 9 и 10 загрузки и выгрузки. Датчики 57 и 64 исходного положения пневмоцилиндров 9 и 10 загрузки и выгрузки и датчик 33, установленный на пневмоцилиндре 32 привода 5 транспортера 4, связаны электрическими цепями 98 и 99 с электромагнитом 75 пневмораспределителя 70, соединенного пневматическими связями 100 и 101 через пневмодроссели 85 и 86 с пневмоцилиндром 32 привода 5 транспортера 4, при этом датчик 33, и, сблокированные между собой цепью 102, датчики 50 исходного положения, установленные на корпусах 43 экструдеров 6, связаны электрическими цепями 103 и 104 с электромагнитом 76 пневмораспределителя 71, соединенного пневматическими связями 105 и 106 через пневмодроссели 87 и 88 с пневмоцилиндром 8 перемещения экструдеров 6.

Датчик 68 рабочего положения, установленный на основании 1, и датчики 51 рабочего положения, установленные на корпусах 43 экструдеров 6, связаны электрическими цепями 107-110 с электромагнитами 77 и 78 пневмораспределителей 72 и 73, соединенных пневматическими связями 111 -114 с пневмоцилиндрами 44 экструдеров 6. Для регулирования необходимого рабочего давления в пневмоцилиндрах 8-10, 32 и 44 на магистрали 115 сжатого воздуха, реле 49 протока жидкости и датчики 48 температуры с показывающими температуру приборами 89, установленные на экструдерах 6, и датчик 67 исходного положения экструдеров 6, установленный на основании 1, а также датчики 57 и 64 исходного положения пневмоцилиндров 9 и 10 загрузки и выгрузки связаны электрическими цепями 116- 118 с кнопкой 91 пуска.

Реле 90 давления служит для настройки необходимого рабочего давления сжатого воздуха, при падении которого устройство не включается. Реле 49 протока жидкости служит для настройки необходимого расхода охлаждающей воды, при уменьщении которого отключаются нагреватели 47. Приборы 89 служат для настройки диапазона рабочих температур нагрева полимерного материала. При понижении температуры ниже нижнего предела устройство не включается. Пневмодроссели 83-88 служат для регулирования скорости рабочих органов исполнительных механизмов. Для увеличения скорости экструдирования повышают давление

сжатого воздуха с помощью редукционного клапана 82.

Устройство работает следующим образом.

Включается кнопка 91 пуска устройства. Электрический сигнал подается по цепи 95 на электромагнит 74 пневмораспределителя 69. Воздух поступает в полости пневмоцилиндров 9 и 10 загрузки и выгрузки. Происходит заталкивание предварительно

вставленных в направляющие 62 изделий 24 в каретку 3 на позиции загрузки и выталкивание готового изделия (батареи) 21 из каретки 3 на позиции выгрузки. В конце хода щтоков 59 и 65 закрепленные на них пластины 60 и 66 входят в щели сблокированных между собой электрической цепью 93 датчиков 58 и 63, сигнал от которых обеспечивает электромагнит 74 пневмораспределителя 69. Воздух поступает в полости L пневмоцилиндров 9 и 10 загрузки и выгрузки и

штоки 59 и 65 возвращаются в исходное положение, при этом пластины 60 и 66 входят в щели, сблокированных между собой электрической цепью 92, датчиков 57 и 64, сигнал от которых подается по цепи 99 на

электромагнит 75 пневмораспределителя 70. Воздух поступает в полость М пневмоцилиндра 32, шток-рейка 34 которого через зубчатое колесо 36, водило 37 с установленной на нем собачкой 38 и храповое колесо 39 передает вращение ведущему блоку звездочек 40.

Транспортер 4, несущий каретки 3, загруженные изделиями 24, перемещается на шаг до упора 41. При этом каретка 3 приходит на позицию сварки. В конце хода штока-рейки 34 закрепленная на нем пластина 35 входит в щель датчика 33, сигнал от которого по цепи 98 обесточивает электромагнит 75 пневмораспределителя 70, а по цепи 103 включает электромагнит 76 пневмораспределителя 71, в результате чего воздух поступает в полость N пневмоцилиндра 32 и его щток-рейка 34 возвращается в исходное положение. Одновременно воздух постуггает в полость R пневмоцилиндра 8. Под воздействием его штока и связанных с

ним рычагов 7 экструдеры 6 сближаются, и их сопла 28 вводятся в заливочные отверстия V каретки 3. При этом в конце хода закрепленная на нижнем (фиг. 1) корпусе 43 экструдера 6 пластина 52 входит в щель

датчика 68. Электрический сигнал от датчика 68 подается по цепям 108 и 110 на электромагниты 77 и 78 пневмораспределителей 72 и 73, в результате чего воздух поступает в полости S пневмоцилиндров 44. Плунжеры 55 пневмоцилиндров 44 начинают перемещаться вытесняя через сопла 28 расплавленную массу полимерного материала в заливочные щели С каретки 3, закрытые по боковым сторонам Прилегающими поверхностями свариваемых изделий 24, с которыми происходит сцепление образующихся перемычек 25, т.е. сварка изделий 24 происходит во время подачи экструдируемого полимерного материала.

Частичное охлаждение экструдируемых перемычек 25, происходящее за счет отбора тепла направляющими 22 каретки 3, позво- ляет выводить сопла 28 экструдеров 6 из заливочных отверстий сразу же после экструдирования, а окончательное охлаждение и затвердевание перемычек 25 происходит во время перемещения каретки 3 к позиции выгрузки. В конце хода плунжеров 55 закрепленные на щтоках 53 пластины 54 входят в щели датчиков 51. Электрические сигналы от датчиков 51 подаются по цепях 107 и 109 на электромагниты 77 и 78 пневмораспределителей 72 и 73, в результате чего воздух поступает в полости Т пневмоцилиндров 44. Плунжеры 55 возвращаются в исходное положение. При этом пластины 54 входят в

щели сблокированных между собой цепью 102 датчиков 50, сигнал от которых подается по цепи 104 на электромагнит 76 и обесточивает его. Воздух поступает в полость R пневмоцилиндра 8 и экструдеры 6 возвращаются в исходное положение. При этом закрепленная на верхнем (фиг. 1) корпусе 43 экструдера 6 пластина 52 входит в щель датчика 67 и автоматический цикл устройства повторяется.

Производительность устройства повысилась за счет сокращения части времени выстоя транспортера, расходуемую на принудительное охлаждение места сварки и предварительную фиксацию каретки. При таком выполнении устройства принудительное охлаждение места сварки заменено естественным охлаждением, происходящим во время движения каретки и позиции выгрузки, а фиксация каретки на позиции сварки осуществляется не специальными механизмами, а соплами экструдеров, вводимыми в заливочные отверстия каретки.

-/

т

1

т

91

. 59,,,32 116

.- Т - i6o 1 Л./

I 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки изделий из полимерных материалов | 1981 |

|

SU1031743A1 |

| Устройство для разборки стопы изделий | 1989 |

|

SU1799833A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

| Устройство для шагового перемещенияиздЕлий B зОНу ОбРАбОТКи | 1978 |

|

SU799933A1 |

| Устройство для контроля герметичности корпусов аккумуляторов | 1981 |

|

SU1043765A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| Устройство для сварки изделий из полимерных материалов | 1982 |

|

SU1065229A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2024653C1 |

| Устройство для отсоса пыльного воздуха из бункеров при пневматической загрузке сыпучими продуктами | 1983 |

|

SU1149867A3 |

1. УСТРОЙСТВО ДЛЯ СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащее основание со смонтированными на нем направляющими, на которых установлен шаговый транспортер с приводом и каретками, смонтированные на основании и связанные с приводом механизмы для сварки, пневмоцилиндры загрузки и выгрузки и систему управления процессом сварки, отличающееся тем, что, с целью повыщения производительности и расширения технологических возможностей устройства, механизмы для сварки выполнены в виде экструдеров, а каретки снабжены установленными попарно и симметрично в двух взаимно перпендикулярных плоскостях четырьмя вертикальными направляющими, две из которых выполнены из двух планок, образующих заливочную щель с односторонним уклоном, причем внешняя планка имеет заливочное отверстие конической формы для ввода сопла экструдера и снабжена подпружиненным ограничителем с выступом. 2. Устройство по п. 1, отличающееся тем, что система управления процессом сварки выполнена в виде датчика, установленного на пневмоцилиндре привода транспортера, и датчиков исходного и рабочего положений, установленных на основании, на корпусах экструдеров .и на пневмоцилиндрах загрузки и выгрузки, при этом сблокированные между собой датчики исходного положения и сблокированные между собой датчики рабочего положения, установленные на .пневмоцилиндрах загрузки и выгрузки, и датчик исходного положения, установленный на основании, электрически связаны с электромагнитом пневмораспределителя, пневматически соединенного с пневмоцилиндрами загрузки и выгрузки, а датчики исходного положения, установленные на пневмоцилиндрах загрузки и выгрузки, и датчик, установленный на пневмоцилиндре привода транспортера, электрически связаны с электромагнитом пневмораспределителя, пневматически соединенного с пневмоцилиндром привода транспортера, причем датчик, установленный на пневмоцилиндре привода транспортера, и сблокированные между собой датчики исходного положения, установленные на корпусах экструдеров, электрически связаны с электромагнитом пневмораспределителя, пневматически соединенного с пневмоцилиндром перемещения экструдеров, а датчик рабочего положения, установленный сл на основании, и датчики рабочего положения, установленные на корпусах экструдеров, электрически связаны с электромагнитами пневмораспределителей, пневматически соединенных с пневмоцилиндрами экструдеров.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ СКЛЕИВАНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТИЧЕСКИХ МАСС | 0 |

|

SU249600A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сварки полимерных материалов | 1977 |

|

SU701820A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-02-23—Публикация

1983-06-30—Подача