Изобретение относится к сварке, а . именно к конструкции участка поточной линии для двусторонней сварки коробчатых изделий из тонколистового проката в сварочном кантователе, с механизированной загрузкой и выгрузкой изделия с одной стороны кантователя. Возможна работа оборудования участка в автоматическом режиме.

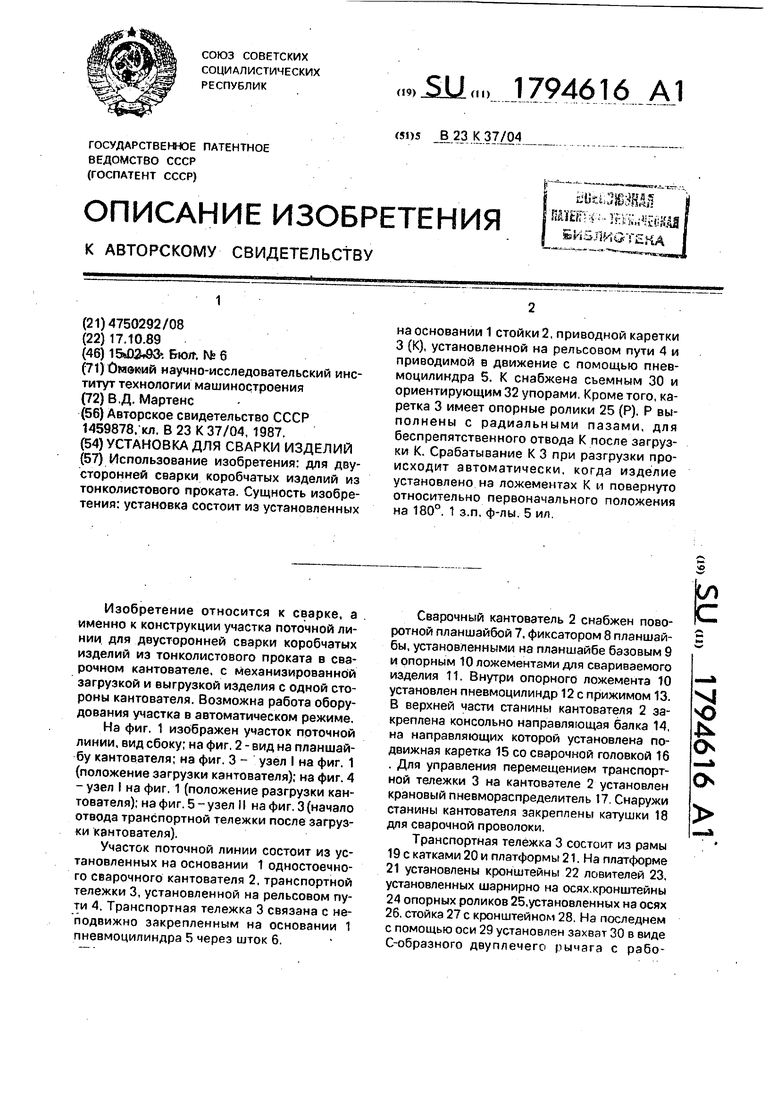

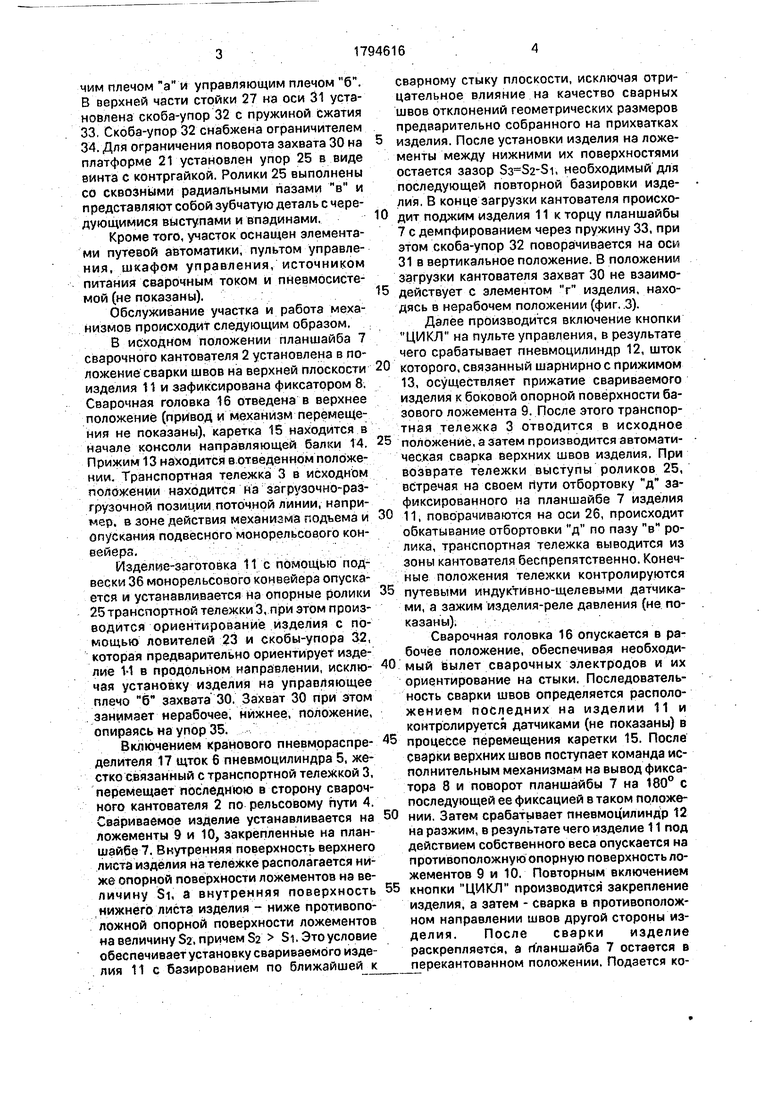

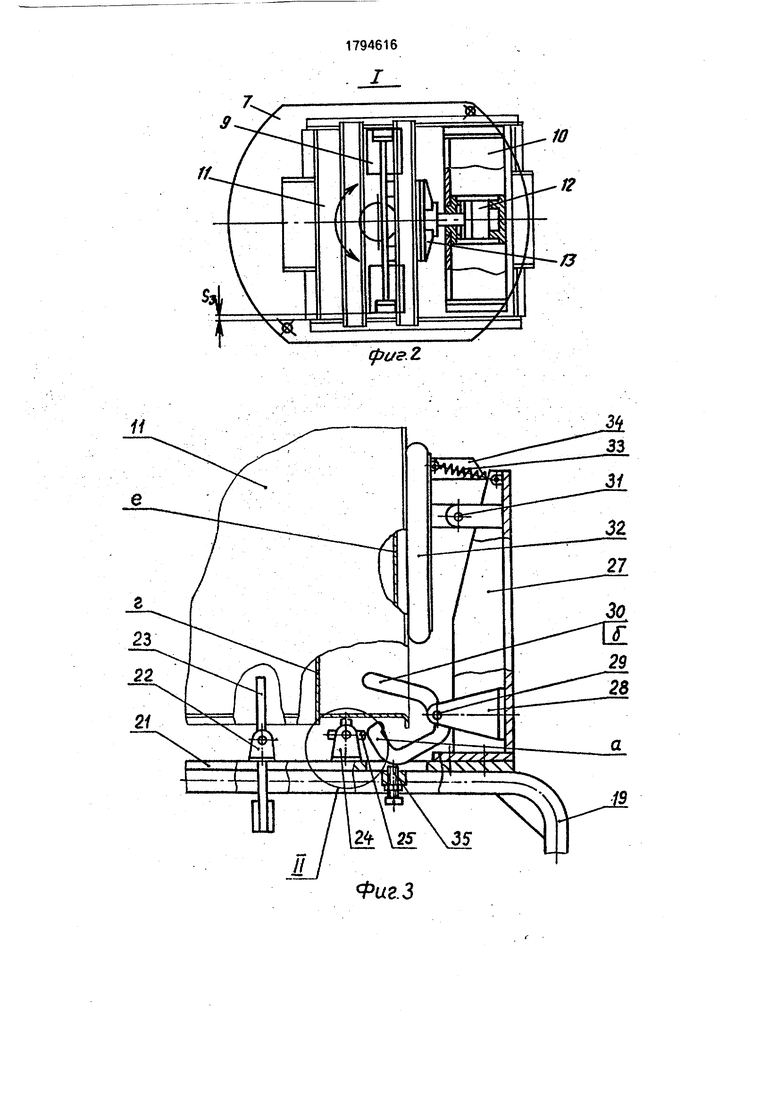

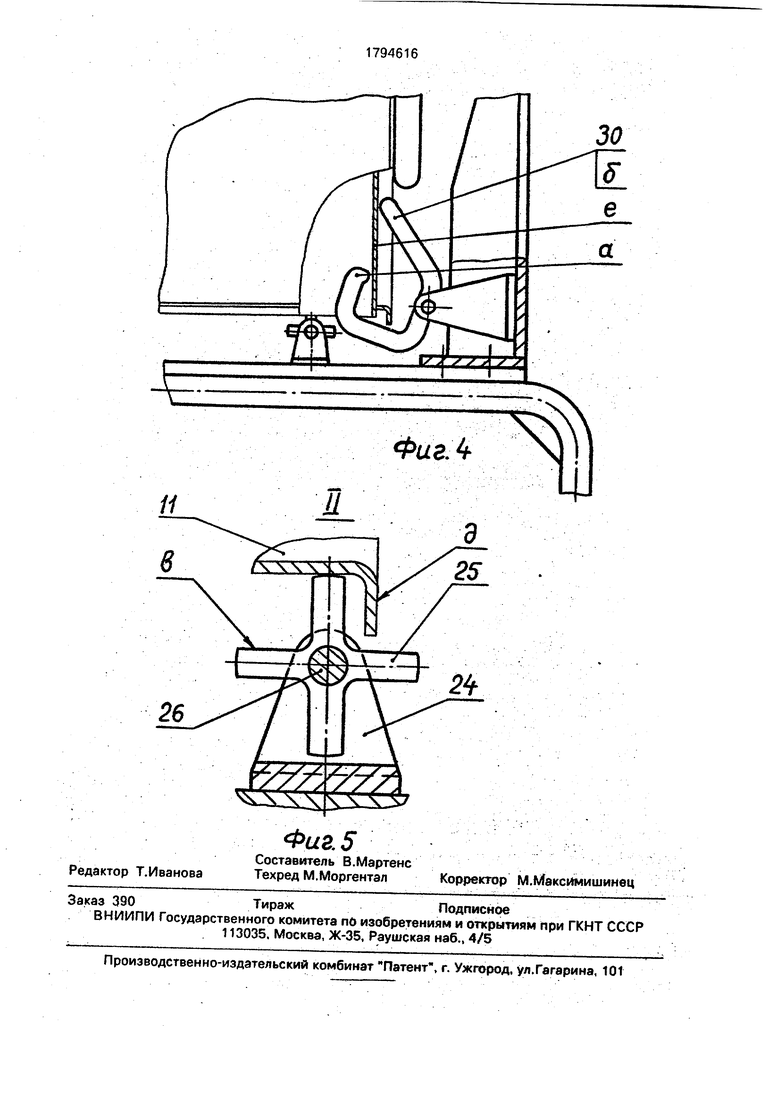

На фиг. 1 изображен участок поточной линии, вид сбоку; на фиг. 2 - вид на планшайбу кантователя; на фиг. 3 - узел I на фиг. 1 (положение загрузки кантователя); на фиг. 4 - узел I на фиг, 1 (положение разгрузки кантователя); на фиг. 5 - узел II на фиг. 3 (начало отвода транспортной тележки после загрузки кэнтователя).

Участок поточной линии состоит из установленных на основании 1 одностоечно- го сварочного кантователя 2, транспортной тележки 3, установленной на рельсовом пути 4. Транспортная тележка 3 связана с неподвижно закрепленным на основании 1 пневмоцилиндра 5 через шток 6.

Сварочный кантовэтель 2 снабжен поворотной планшайбой 7, фиксатором 8 планшайбы, установленными на планшайбе базовым 9 и опорным 10 ложементами для свариваемого изделия 11. Внутри опорного ложемента 10 установлен пневмоцилиндр 12 с прижимом 13. В верхней части станины кантователя 2 закреплена консольно направляющая балка 14, на направляющих которой установлена подвижная каретка 15 со сварочной головкой 16 . Для управления перемещением транспортной тележки 3 на кантователе 2 установлен крановый пневмораспределитель 17. Снаружи станины кантователя закреплены катушки 18 для сварочной проволоки.

Транспортная тележка 3 состоит из рамы 19 с катками 20 и платформы 21. На платформе 21 установлены кронштейны 22 ловителей 23, установленных шарнирно на осях.кронштейны 24 опорных роликов 25,установленных на осях 26. стойка 27 с кронштейном 28. На последнем с помощью оси 29 установлен захват 30 в виде С-образного двуплечего рычага с рабо(Л

С

VI

2

О Ј

чим плечом а и управляющим плечом б. В верхней части стойки 27 на оси 31 установлена скоба-упор 32 с пружиной сжатия

33. Скоба-упор 32 снабжена ограничителем

34. Для ограничения поворота захвата 30 на платформе 21 установлен упор 25 в виде винта с контргайкой. Ролики 25 выполнены со сквозными радиальными пазами V и представляют собой зубчатую деталь с чере

дующимися выступами и впадинами.

Кроме того, участок оснащен элементами путевой автоматики, пультом управления, шкафом управления, источником питания сварочным током и пневмосисте- мой (не показаны).

Обслуживание участка и работа механизмов происходит следующим образом,

В исходном положении планшайба 7 сварочного кантователя 2 установлена в положение сварки швов на верхней плоскости изделия 11 и зафиксирована фиксатором 8, Сварочная головка 16 отведена в верхнее положение (привод и механизм перемещения не показаны), каретка 15 находится в начале консоли направляющей балки 14. П рижим 13 находится в.отведеннбм положении. Транспортная тележка 3 в исходном положении находится на загрузочно-раз- грузочной позиции поточной линии, например, в зоне действия механизма подъема и опусканий подвесного монорельсового конвейера.

Изделие-заготовка 11 с помощью подвески 36 монорельсового конвейера опускается и устанавливается на опорные ролики 25 транспортной тележки 3, при этом производится ориентирование изделия с помощью ловителей 23 и скобы-упора 32, которая предварительно ориентирует изделие VI в продольном направлении, исклю- чая установку изделия на управляющее плечо б захвата 30, Захват 30 при этом . занимает нерабочее, нижнее, положение, опираясь на упор 35.

Включением кранового пневмрраспре- делителя 17 щток 6 пневмоцилиндра 5, жестко связанный с транспортной тележкой 3, перемещает последнюю в сторону сварочного кантователя 2 по рельсовому пути 4. Свариваемое изделие устанавливается на ложементы 9 и 10, закрепленные на планшайбе 7. Внутренняя поверхность верхнего листа изделия на тележке располагается ниже опорной поверхности ложементов на ве- личину Si, а внутренняя поверхность нижнего листа изделия - ниже противоположной опорной поверхности ложементов на величину $2, причем За Si. Это условие обеспечивает установку свариваемого изделия 11с базированием по ближайшей к

0

5

0 5 0

5 0

5 0 5

сварному стыку плоскости, исключая отрицательное влияние на качество сварных швов отклонений геометрических размеров предварительно собранного на прихватках изделия. После установки изделия на ложементы между нижними их поверхностями остается зазор 83 82-81, необходимый для последующей повторной базировки изделия. В конце загрузки кантователя происходит поджим изделия 11 к торцу планшайбы 7 с демпфированием через пружину 33, при этом скоба-упор 32 поворачивается на оси 31 в вертикальное положение. В положении загрузки кантователя захват 30 не взаимодействует с элементом г изделия, находясь в нерабочем положении (фиг, .3).

Далее производится включение кнопки ЦИКЛ на пульте управления, в результате чего срабатывает пневмоцилиндр 12, шток которого, связанный шарнирное прижимом 13, осуществляет прижатие свариваемого изделия к боковой опорной поверхности базового ложемента 9. После этого транспортная тележка 3 отводится в исходное положение, а затем производится автоматическая сварка верхних швов изделия, При возврате тележки выступы роликов 25, встречая на своем пути отбортовку д зафиксированного на планшайбе 7 изделия 11, поворачиваются на оси 26, происходит обкатывание отбортовки д по пазу ви ролика, транспортная тележка выводится из зоны кантователя беспрепятственно. Конечные положения тележки контролируются путевыми индуктивно-щелевыми датчиками, а зажим изделия-реле давления (не показаны).

Сварочная головка 16 опускается в рабочее положение, обеспечивая необходимый вылет сварочных электродов и их ориентирование на стыки. Последовательность сварки швов определяется расположением последних на изделии 11 и контролируется датчиками (не показаны) в процессе перемещения каретки 15. После сварки верхних швов поступает команда исполнительным механизмам на вывод фиксатора 8 и поворот планшайбы 7 на 180° с последующей ее фиксацией в таком положении. Затем срабатывает пневмоцилиндр 12 на разжим, в результате чего изделие 11 под действием собственного веса опускается на противоположную опорную поверхность ложементов 9 и 10. Повторным включением кнопки ЦИКЛ производится закрепление изделия, а затем - сварка в противоположном направлении швов другой стороны изделия. После сварки изделие раскрепляется, а планшайба 7 остается в перекантованном положении. Подается команда на подвод транспортной тележки 3 в сторону кантователя 2.

При подводе тележки 3 к изделию 11 захват 30 упирается управляющим плечом б в элемент е изделия, смещенный в осевом направлении относительно элемента г, и поворачивается на оси 29, вследствие чего рабочее плечо а захвата взаимодействует с противоположной стороной элемента е (фиг. 4). Одновременно скоба упора 32 с помощью пружины 33 производит поджим разгружаемого изделия 11 к поверхности рабочего плеча а захвата 30, обеспечивая его рабочее положение за счет сил трения. Далее тележка с изделием выводится из зоны действия кантователя 2 на загрузочно-разгрузочную позицию поточной линии, где производится съем готового изделия с помощью, подвески 36 и перегрузка на подвесной монорельсовый

конвейер для дальнейшего транспортире- вания по ходу технологического процесса. После разгрузки механизмы кантователя 2 возвращаются в исходное положение. Далее цикл повторяется.

Использование предложенного участка поточной линии для сварки несимметричных коробчатых изделий позволяет автоматизировать операцию сварки и вспомогательные операции, используя транспортную тележку упрощенной конструкции и с применением более простой и надежной системы управления. Участок компактен, не требует значительной производственной площади. Механизмы и оборудование участка менее металлоемки, по сравнению с известными. Наиболее целесообразно использование предложенной компоновки при малых сериях изготавливаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и сварки стержневых элементов с соединительными накладками | 1980 |

|

SU897453A1 |

| Установка для сварки продольных швов обечаек | 1980 |

|

SU912467A1 |

| Автоматическая линия для сварки обечаек | 1985 |

|

SU1292967A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Поточная линия для сборки и сварки изделий | 1978 |

|

SU747673A1 |

| Механизированная поточная линия для сварки | 1987 |

|

SU1542756A1 |

| Поточная механизированная линия для сборки и сварки балок их двух продольных элементов с деталями насыщения | 1980 |

|

SU897452A1 |

| Устройство для изготовления секций из листов и ребер жесткости | 1984 |

|

SU1222476A1 |

Использование изобретения: для двусторонней сварки коробчатых изделий из тонколистового проката. Сущность изобретения: установка состоит из установленных на основании 1 стойки 2, приводной каретки 3 (К), установленной на рельсовом пути 4 и приводимой в движение с помощью пнев- моцилиндра 5. К снабжена съемным 30 и ориентирующим 32 упорами. Кроме того, каретка 3 имеет опорные ролики 25 (Р), Р выполнены с радиальными пазами, для беспрепятственного отвода К после загрузки К. Срабатывание К 3 при разгрузки происходит автоматически, когда изделие установлено на ложементах К и повернуто относительно первоначального положения на 180°. 1 з.п. ф-лы. 5 ил.

Формул а изо бретения

| Установка для сварки изделий | 1987 |

|

SU1459878A1 |

Авторы

Даты

1993-02-15—Публикация

1989-10-17—Подача