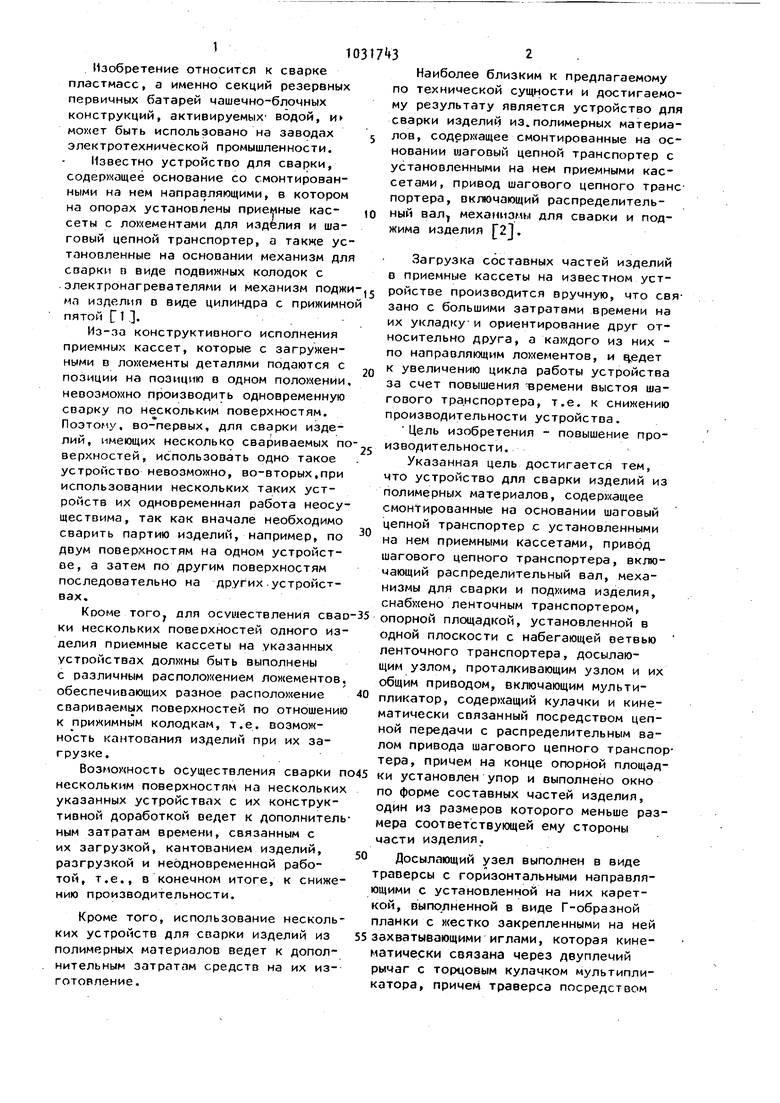

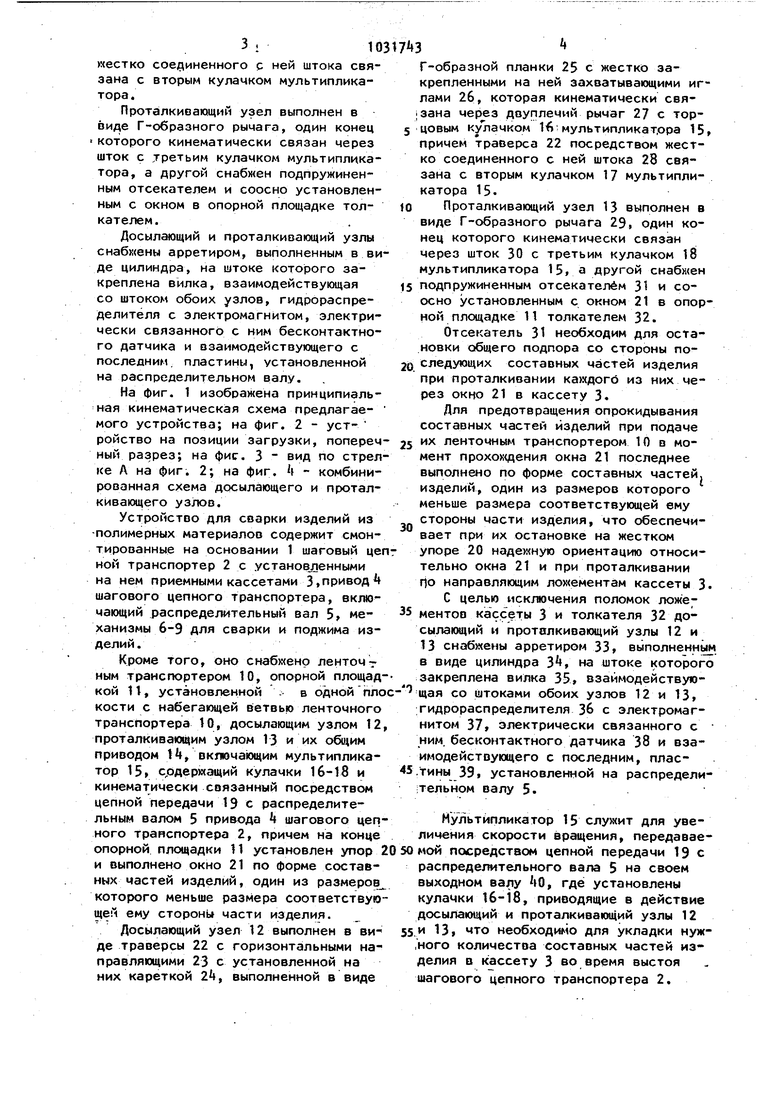

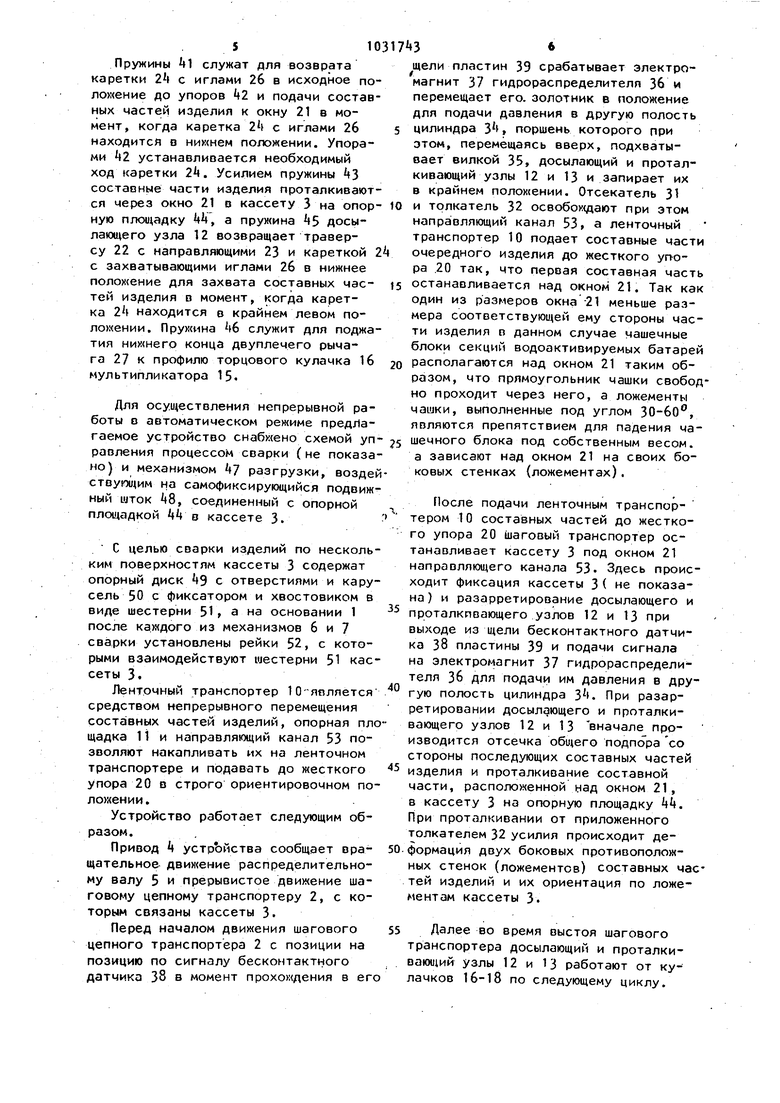

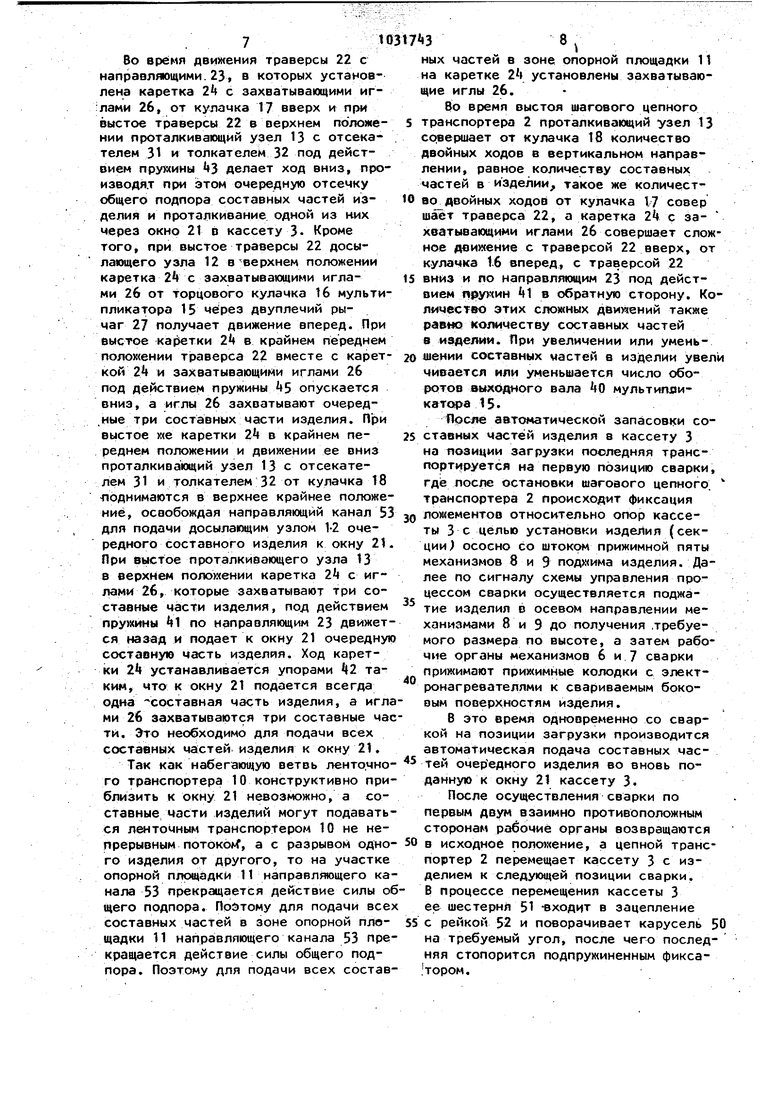

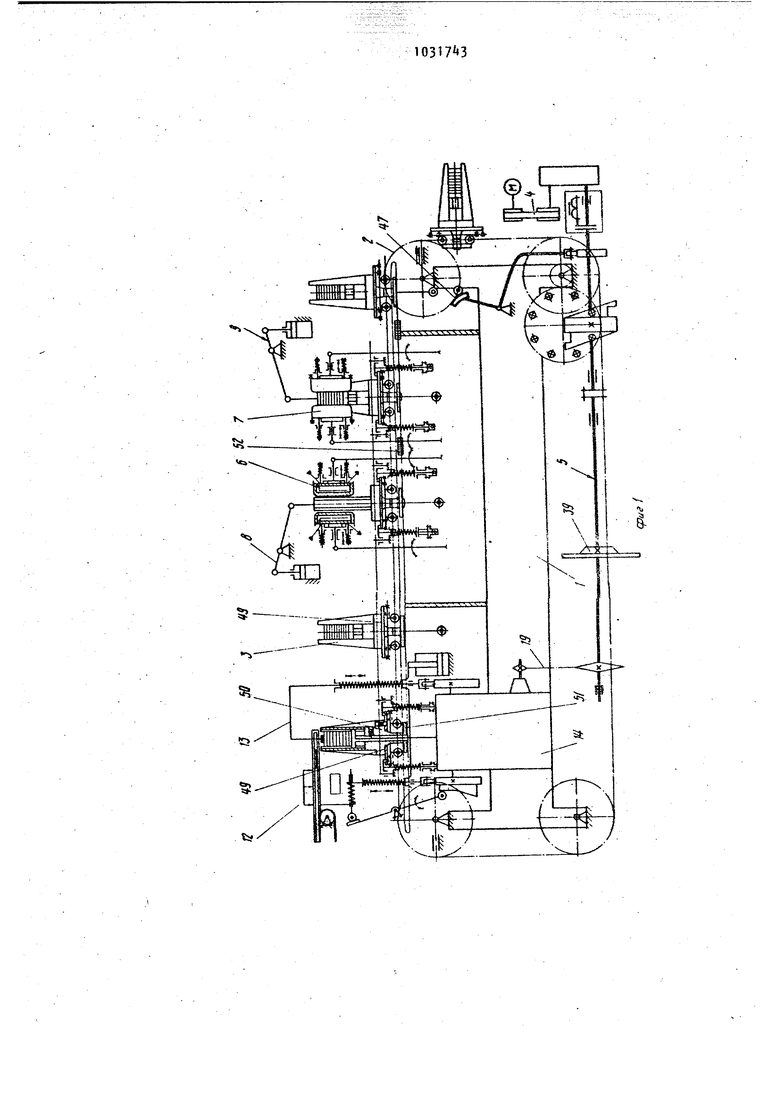

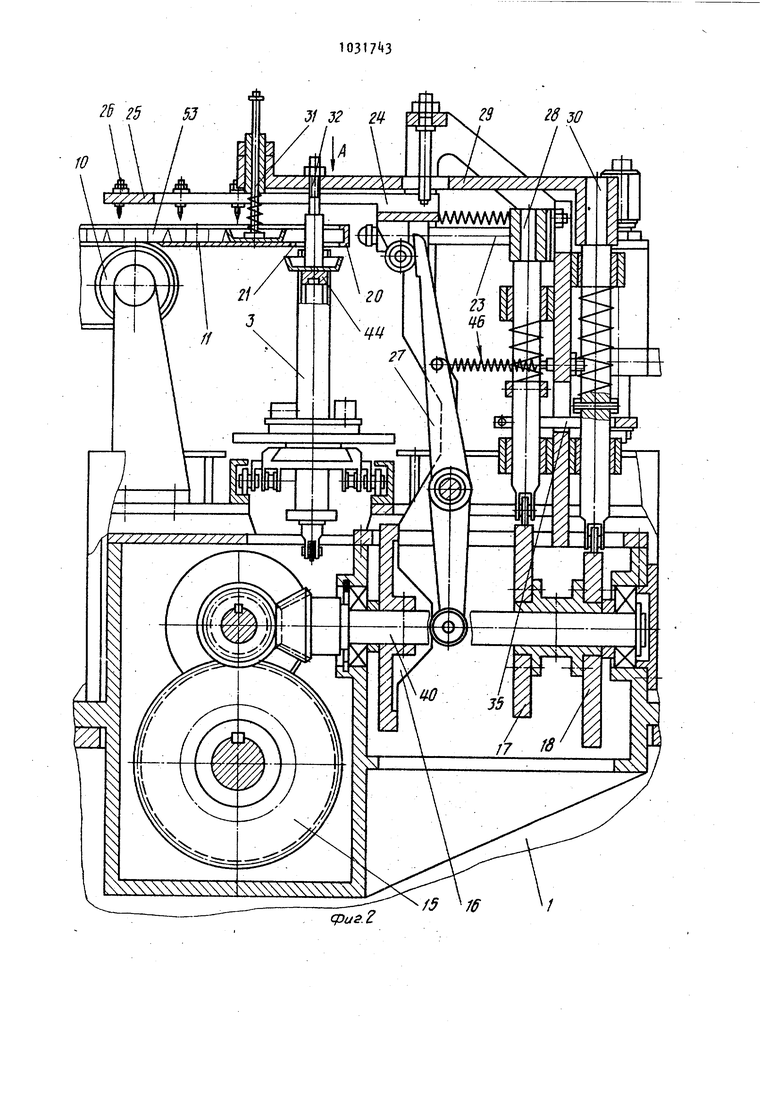

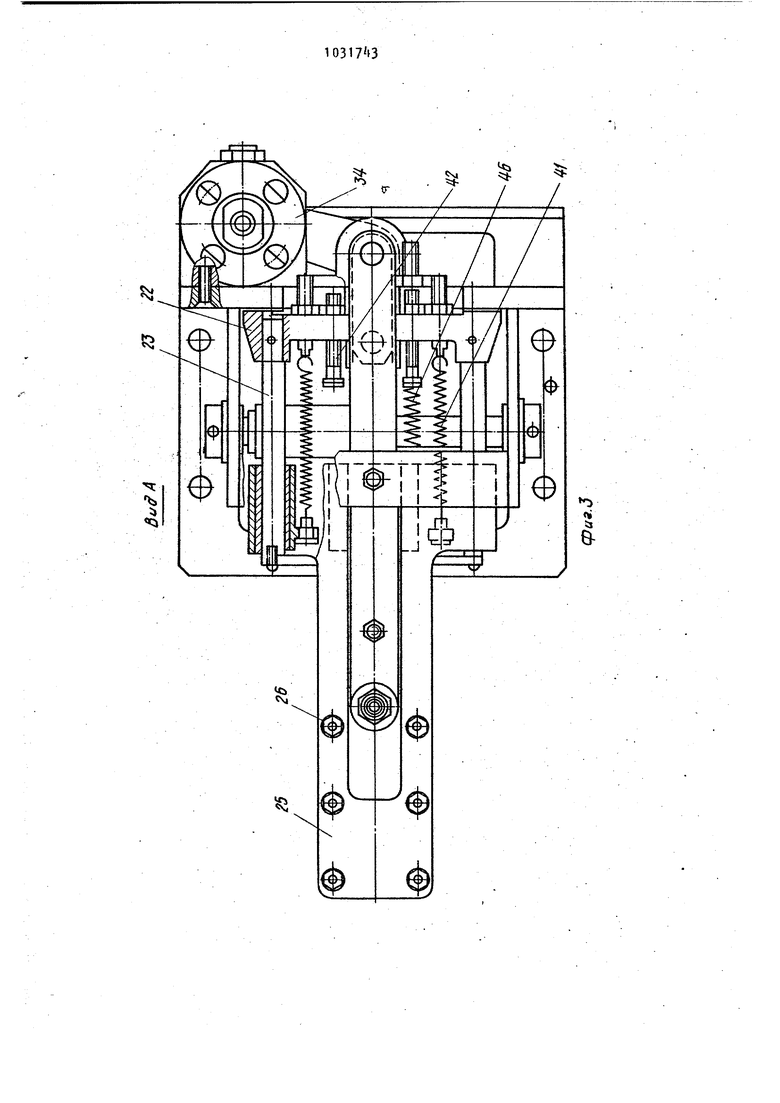

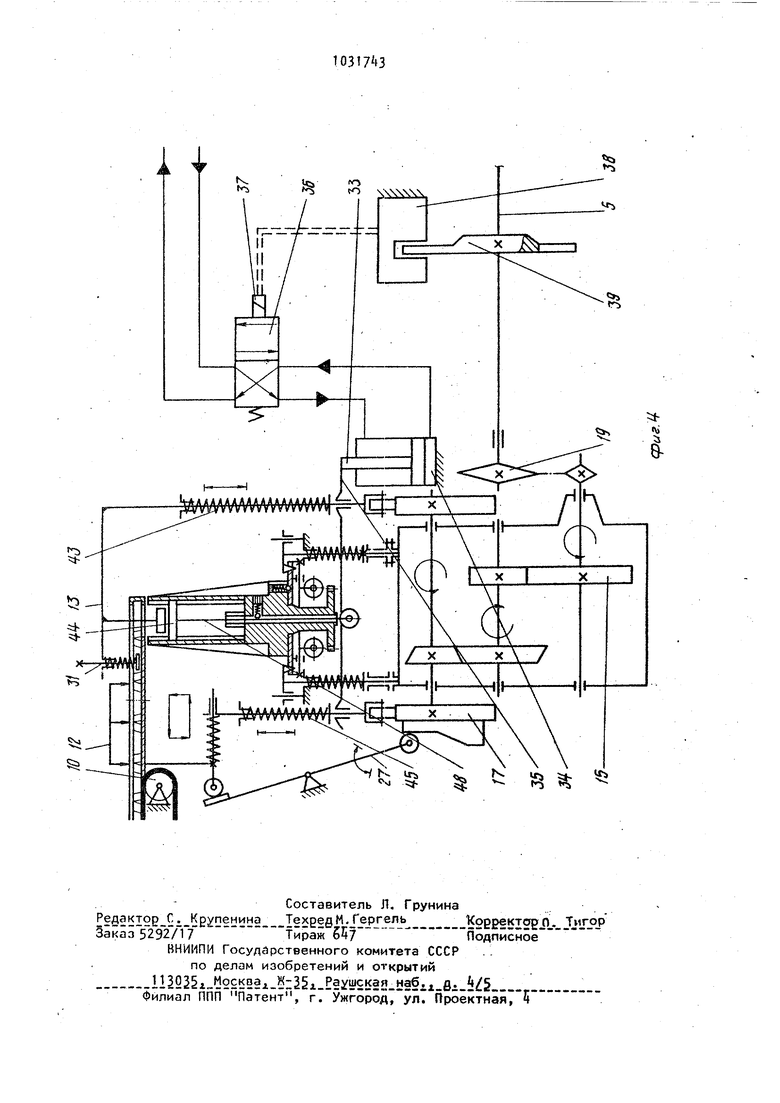

11 Изобретение относится к сварке пластмасс, а именно секций резервных первичных батарей чашечно-блочных конструкций, активируемых водой, и быть использовано на заводах электротехнической промышленности. Известно устройство для сварки, содержащее основание со смонтированными на нем направляющими, в котором на опорах установлены приемные кассеты с ложементами для изделия и шаговый цепной транспортер, а также установленные на основании механизм для спарки п виде подвижных колодок с электронагревателями и механизм поджи мл изделия в виде цилиндра с прижимной пятой С 1 Из-за конструктивного исполнения приемных кассет, которые с загруженными в ло хементы деталями подаются с позиции на позицию в одном положении, невозможно производить одновременную сварку по нескольким поверхностям. Позтону, во-первых, для сварки изделии, имеющих несколько свариваемых по верхностеи, использовать одно такое устройство невозможно, во-вторых,при использовании нескольких таких устройств их одновременная работа неосуществима, так как вначале необходимо сварить партию изделий, например, по двум поверхностям на одном устройстве, а затем по другим поверхностям последовательно на других устройствах. Кроме того, для осуществления свар ки нескольких поверхностей одного изделия приемные кассеты на указанных устройствах должны быть выполнены с различным расположением ложементов, обеспечивающих разное располо 1 ение свариваемых поверхностей по отношению к прижимным колодкам, т.е. возможность кантования изделий при их загрузке. Возможность осуществления сварки п нескольким поверхностям на нескольких указанных устройствах с их конструктивной доработкой ведет к дополнитель ным затратам времени, связанным с их загрузкой, кантованием изделий. разгрузкой и неодновременной работой, т.е., в конечном итоге, к снижению производительности. Кроме того, использование нескольких устройств для сварки изделий из полимерных материалов ведет к дополнительным затратам средств на их изготовление. 3 Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для сварки изделий из.полимерных материалов, содержащее смонтированные на основании шаговый цепной транспортер с установленными на нем приемными кассетами, привод шагового цепного транспортера, включающий распределительный вал механизмы для сварки и поджима изделия 2J. Загрузка составных частей изделий в приемные кассеты на известном устройстве производится вручную, что связано с большими затратами времени на их укладку и ориентирование друг относительно друга, а каждого из них по направляющим ложементов, и %едет к увеличению цикла работы устройства за счет повышения -времени выстоя шагового транспортера, т.е. к снижению производительности устройства. Цель изобретения - повышение производительности. Указанная цель достигается тем, что устройство для сварки изделий из полимерных материалов, содержащее смонтированные на основании шаговый цепной транспортер с установленными на нем приемными кассетами, привод шагового цепного транспортера, включающий распределительный вал, механизмы для сварки и изделия, снаб ;{ено ленточным транспортером. опорной площадкой, установленной в одной плоскости с набегающей ветвью ленточного транспортера, досылающим узлом, проталкивающим узлом и их общим приводом, включающим мультипликатор, содер)хащий кулачки и кинематически связанный посредством цепной передачи с распределительным валом привода шагового цепного транспортера, причем на конце опорной площадки установлен упор и выполнено окно по форме составных частей изделия, один из размеров которого меньше размера соответствующей ему стороны масти изделия. Досылающий узел выполнен в виде траверсы с горизонтальными направляющими с установленной на них кареткой, выполненной в виде Г-образной планки с жестко закрепленными на ней захватывающими иглами, которая кинематически связана через двуплечий рычаг с торцовым кулачком мультипликатора, причем траверса посредством хестко соединенного с ней штока связана с вторым кулачком мультипликатора. Проталкивающий узел выполнен в виде Г-образного рычага, один конец которого кинематически связан через шток с третьим кулачком мультипликатора, а другой снабжен подпружиненным отсекателем и соосно установленным с окном в опорной площадке толкатегюм. Досылающий и проталкивающий узлы снабжены арретиром, выполненным в ви де цилиндра, на штоке которого закреплена вилка, взаимодействующая со штоком обоих узлов, гидрораспределителя с электромагнитом, электрически связанного с ним бесконтактного датчика и взаимодействующего с последним, пластины, установленной на распределительном валу. На фиг. 1 изображена принципиальная кинематическая схема предлагаемого устройства; на фиг. 2 - устройство на позиции загрузки, поперечный разрез; на фис. 3 вид по стрелке А на фиг. 2; на фиг. h - комбинированная схема досылающего и проталкивающего узлов. Устройство для сварки изделий из -полимерных материалов содержит смонтированные на основании 1 шаговый цеп ной транспортер 2 с установленными на нем приемными кассетами 3,привод шагового цепного транспортера, включающий распределительный вал 5, механизмы 6-9 для сварки и поджима изделий. Кроме того, оно снабхченр ленточ-г ным транспортером 10, опорной площадкой 11, установленной - в одной пло кости с набегающей ветвью ленточного транспортера 10, досылающим узлом 12 проталкивающим узлом 13 и их обидим приводом ft, включающим мультипликатор 15 срдериащий кулачки 16-18 и кинематически связанный посредством цепной передачи 19 с распределительным валом 5 привода k шагового цепного транспортера 2, причем на конце опорной плсицадки 11 установлен упор

и выполнено окно 21 по форме составных частей изделий, один из размеров которого меньше размера соответствующей ему стороны части изделия.

Досылающий узел 12 выполнен в ви де траверсы 22 с горизонтальными нз правляющими 23 с установленной на них кареткой 2, выполненной в виде ю

распределительного вала 5 на своем выходном валу , где установлены кулачки 16-18, приводящие в действие досылающий и проталкивающий узлы 12 55.и 13, что необход1 ю для укладки нуж,ного количества составных частей изделия в кассету 3 во время выстоя шагового цепного транспортера 2. Г-образной планки 25 с жестко закрепленными на ней захватывающими иглами 26, которая кинематически связана через двуплечий рычаг 27 с торцовым куЪачком 1 мультипликатора 15 причем траверса 22 посредством жестко соединенного с ней штока 28 связана с вторым кулачком 17 мультипликатора 15. Проталкивающий узел 13 выполнен в виде Г-образного рычага 29, один конец которого кинематически связан через шток 30 с третьим кулачком 18 мультипликатора 15 а другой снабжен подпружиненным отсекателем 3 и соосно установленным с окном 21 в опорной площадке 11 толкателем 32. Отсекатель 31 необходим для остановки общего подпора со стороны послед пощих составных частей изделия при проталкивании кагадогб из них через окно 21 в кассету 3. Для предотвращения опрокидывания составных частей изделий при подаче ленточным транспортером 10 в момент прохох дения окна 21 последнее выполнено по форме составных частей, изделий, один из размеров которого меньше размера соответствующей ему стороны части изделия, что обеспечивает при их остановке на жестком упоре 20 надежную ориентацию относительно окна 21 и при проталкивании rio направляющим ложементам кассеты 3. С целью исключения поломок ложементов кассеты 3 и толкателя 32 досылающий и протолкивающий узлы 12 и 13 снабжены арретиром 33, выполненнь1М в виде цилиндра 3, на штоке которого закреплена вилка 35, взаймодействующая со Штоками обоих узлов 12 и 13, гидрораспределителя 36 с электромагнитом 37, электрически связанного с ним. бесконтактного датчика 38 и взаимодействующего с последним, пяас.Тины 39. установленной на распредели:тельном валу 5. мультипликатор 15 служит для увеличения скорости вращения, передавае20 50 мой пс ;рвдстаом цепной передачи 19 с 510 Пружины служат для возврата каретки 2 с иглами 2б в исходное поло хение до упоров 2 и подачи составных частей изделия к окну 21 в момент, когда каретка 2t с иглами 26 находится в нижнем положении. Упорами 42 устанавливается необходимый ход каретки 2А. Усилием пружины ИЗ составные части изделия проталкиваются через окно 21 в кассету 3 на опорную площадку W, а пружина 5 досылающего узла 12 возвращает траверсу 22 с направляющими 23 и кареткой 2 с захватывающими иглами 26 в нижнее полохсение для захвата составных частей изделия в момент, когда каретка 2k находится в крайнем левом положении. Пружина k6 служит для поджатия конца двуплечего рычага 27 к профилю торцового кулачка 16 мультипликатора 15. Для осуществления непрерывной работы о автоматическом режиме предЛагаемое устройство снабхсено схемой уп рапления процессом сварки (не показа но) и механизмом k7 разгрузки, возде ствукхцим на самофиксирующийся подвиж ный ЧУТОК 8, соединенный с опорной площадкой kk а кассете 3. С целью сварки изделий по несколь ким поверхностям кассеты 3 содержат опорный диск k3 с отверстиями и кару сель 50 с фиксатором и хвостовиком в виде шестерни 51 а на основании 1 после каждого из механизмов 6 и 7 сварки установлены рейки 52, с которыми взаимодействуют шестерни 51 кас сеты 3. Ленточный транспортер Ю-яяляется средством непрерывного перемещения составных частей изделий, опорная пл щадка 1i и направляющий канал 53 позволяют накапливать их на ленточном транспортере и подавать до жесткого упора 20 в строго ориентировочном по ложении. Устройство работает следующим образом. Привод k устрЪйства сообщает вращательное распределительному валу 5 и прерывистое движение шаговому цепному транспортеру 2, с которым связаны кассеты 3. Перед началом движения шагового цепного транспортера 2 с позиции на позицию по сигналу бесконтактного датчика ЗВ в момент прохождения в ег 3 щели пластин 39 срабатывает электромагнит 37 гидрораспределителп 36 и перемещает его, золотник в положение для подачи давления в другую полость цилиндра 3t поршень которого при этом, перемещаясь вверх, подхватывает вилкой 35 досылающий и проталкивающий узлы 12 и 13 и запирает их в крайнем положении. Отсекатель 31 и толкатель 32 освобокщают при этом направляющий канал 53, а ленточный транспортер 10 подает составные части очередного изделия до жесткого упора .20 так, что первая составная часть останавливается над окном 21. Так как один из размеров окна -21 меньше размера соответствующей ему стороны части изделия R данном случае чашечные блоки секций водоактивируемых батарей располагаются над окном 21 таким образом, что прямоугольник чашки свободно проходит через него, а ложементы чашки, выполненные под углом 30-60 , являются препятствием для падения чашечного блока под собственным весом, а зависают над окном 21 на своих боковых стенках (ложементах). После подачи ленточным транспортером 10 составных частей до жесткого упора 20 шаговый транспортер останавливает кассету 3 под окном 21 направляющего канала 53. Здесь происходит фиксация кассеты 3( не показана ) и разарретирование досылающего и проталкивающего узлов 12 и 13 при выходе из щели бесконтактного датчика 38 пластины 39 и подачи сигнала на электромагнит 37 гидрораспределителя 36 для подачи им давления в другую полость цилиндра 3. При разарретировании досылающего и проталкивающего узлов 12 и 13 вначале производится отсечка общего подпсэра со стороны последующих составных частей изделия и проталкивание составной части, расположенной над окном 21, в кассету 3 на опорную площадку kk, При проталкивании от приложенного толкателем 32 усилия происходит деформация двух боковых противоположных стенок (ложементов) составных час тей изделий и их ориентация по ложементам кассеты 3. Далее во время выстоя шагового транспортера досылающий и проталкиваюи1ий узлы 12 и 13 работают от кулачков 16-18 по следующему циклу. Во время двимения траверсы 22 с направляющими.23, в которых установлена каретка 2 с захватывающими иг;лами 26, от кулачка 17 вверх и при выстое траверсы 22 в верхнем положении проталкивающий узел 13 с отсекателем 3 и толкателем 32 под действием пругхины делает ход вниз, производят при ;этом очередную отсечку общего подпора составных частей изделия и проталкивание одной из них через окно 21 в кассету 3- Кроме того, при выстое траверсы 22 досылающего узла 12 в-верхнем положении каретка 2 с захватывающими иглами 26 от торцового кулачка 16 мультипликатора 15 через двуплечий рычаг 27 получает движение вперед. При выстое каретки 2 в крайнем переднем положении т|раверса 22 вместе с кареткой 2t и захватывающими иглами 26 под действием пружины 5 опускается вниз, а иглы 26 захватывают очеред,ные три составных части изделия. При выстое каретки 2М в крайнем переднем положении и движении ее вниз проталкивающий узел 13 с отсекателем 31 и толкателем;32 от кулачка 18 -поднимаются в верхнее крайнее положениё, освобождая направляющий канал 53 для подачи досылакяцим узлом 1-2 очередного составного изделия к окну 21. При выстое проталкивающего узла 13 в верхнем положении каретка 2i с иглами 26, которые захватывают три составные части изделия, под действием пружины 1 по направляющим 23 движется назад и подает к окну 21 очередную составную часть изделия. Ход каретки 2 устанавливается упорами k2 таким, что к окну 21 подается всегда одна составная часть изделия, а игла ми 26 захватываются три составные час ти. Это необходимо для подачи всех составных ча1стей изделия к окну 21. Так как набегающую ветвь ленточного транспортера 10 конструктивно приблизить к окну 21 невозможно, а составные иас:т и изделий могут подаваться ленточным транспортером 10 не непрерывным потоков, а с разрывом одного изделия от другого, то на участке опорной площадки 11 направляющего ка нала 53 прекращается действие силы об щего подпора. Поэтому для подачи все составных частей в зоне опорной плещадки 11 направляющего канала 53 пре кращается действие силы общего подпора. Поэтому для подачи всех состав 10 «3 ных частей в зоне опорной площадки 11 на каретке 2 установлены захватывающие иглы 26. Во время выстоя шагового цепного транспортера 2 проталкивающий узел 13 совершает от кулачка 18 количество двойных ходов в вертикальном направлении, равное количеству составных частей в изделии, такое же количество двойных ходов от кулачка 1/7 сов ер шает траверса 22, а каретка 2 с захватывающими иглами 26 совершает сложное движение с траверсой 22 вверх, от кулачка 16 вперед, с траверсой 22 вниз и по направляющим 23 под действием 1 в обратную сторону. Количество этих сложных двииений также равно количеству составных частей в изделии. При увеличении или уменьшении составных «астей в изделии увели чивается или уменьшается число оборотов выходного вала мультипликатора 15. После автоматической запасовки составных частей изделия в кассету 3 на позиции загрузки последняя транспортируется на первую позицию сварки, где после остановки шагового цепного. транспортера 2 происходит фиксация ложементов относительно опор кассеты 3 с целью установки изделия (секции) ососно со штокрм прижимной пяты механизмов 8 и 9 поджима изделия. Далее по сигналу схемы управления процессом сварки осуществляется поджатие изделия в осевом направлении механизмами 8 и 9 до получения требуемого размера по высоте, а затем рабочие органы механизмов 6 и 7 сварки прижимают прижимные колодки с электронагревателями к свариваемым боковым поверхностям изделия. В это время одновременно со сваркой на позиции загрузки производится автоматическая подача составных частей очередногр изделия во вновь поданную к окну 21 кассету 3. После осуществления сварки по первым двум взаимно прютивоположным сторонам рабочие органы возвращаются а исходное положение, а цепной транспортер 2 перемещает кассету 3 с изделием к следующей позиции сварки. В процессе перемещения кассеты 3 ее шестерня 51 -входит в зацепление с рейкой 52 и поворачивает карусель 50 на требуемый угол, после чего последняя стопорится подпружиненным фикса.тором.

9 . Тзким образом, поступив на вторую позицию сварки, изделие оказывается обращенным к прижимным колодкам слецукяцего механизма для сварки другой пары noBepxHocTevii, сварка которых осуществляется аналогично сваоке пре дыдуших поверхностей.

После сварки всех сторон изделия шестернл 51 и карусель 50 с ложементами при последующем передвижении транспортера 2 под воздействием последней рейки 52 возвращается в исходное положение.

При дальнейшем транспорт.ера 2 кассета 3 с изделием по317 3; 10

ступает на позицию разгрузки, где производится автоматическая выгрузка готового изделия.

Все вышеперечисленные операции 5 повторяются при каждом выстое цепного транспортера 2.

Предлагаемое выполнение устройства обеспечивает непрерывность

JQ технологического процесса одновременной сборки изделий и их сварки по нескольким поверхностям и повышает, тем самым, производительность работы в два раза по сравнению с вестными устройствами. 26 25 qjus.Z

1;

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки изделий из полимерных материалов | 1982 |

|

SU1065229A1 |

| Устройство для сварки изделий из полимерных материалов | 1980 |

|

SU927526A1 |

| Поточная линия для сборки и сварки изделий | 1978 |

|

SU747673A1 |

| Устройство для укладки штучных изделий в коробки | 1987 |

|

SU1479346A1 |

| Установка для укладки кирпича-сыр-цА HA СушильНыЕ ВАгОНЕТКи | 1979 |

|

SU846283A1 |

| Установка для укладки кирпича-сырца на сушильные вагонетки | 1975 |

|

SU1274933A1 |

| Машина для контактной сварки сеток | 1978 |

|

SU841858A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Устройство для непрерывного поштучного перемещения листовых полимерных заготовок | 1972 |

|

SU448143A1 |

| Участок обезжиривания, очистки и грунтовки тонколистового и гофрированного проката | 1985 |

|

SU1329859A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки полимерных материалов | 1977 |

|

SU701820A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2937896, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| ; | |||

Авторы

Даты

1983-07-30—Публикация

1981-09-07—Подача