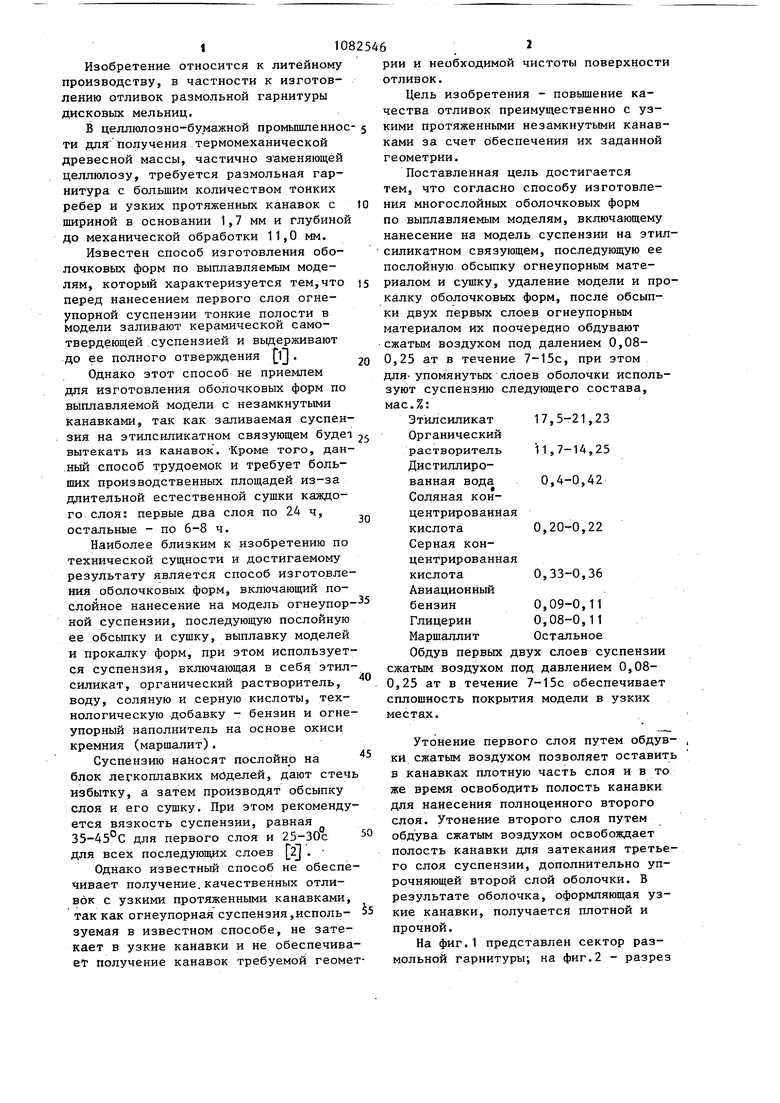

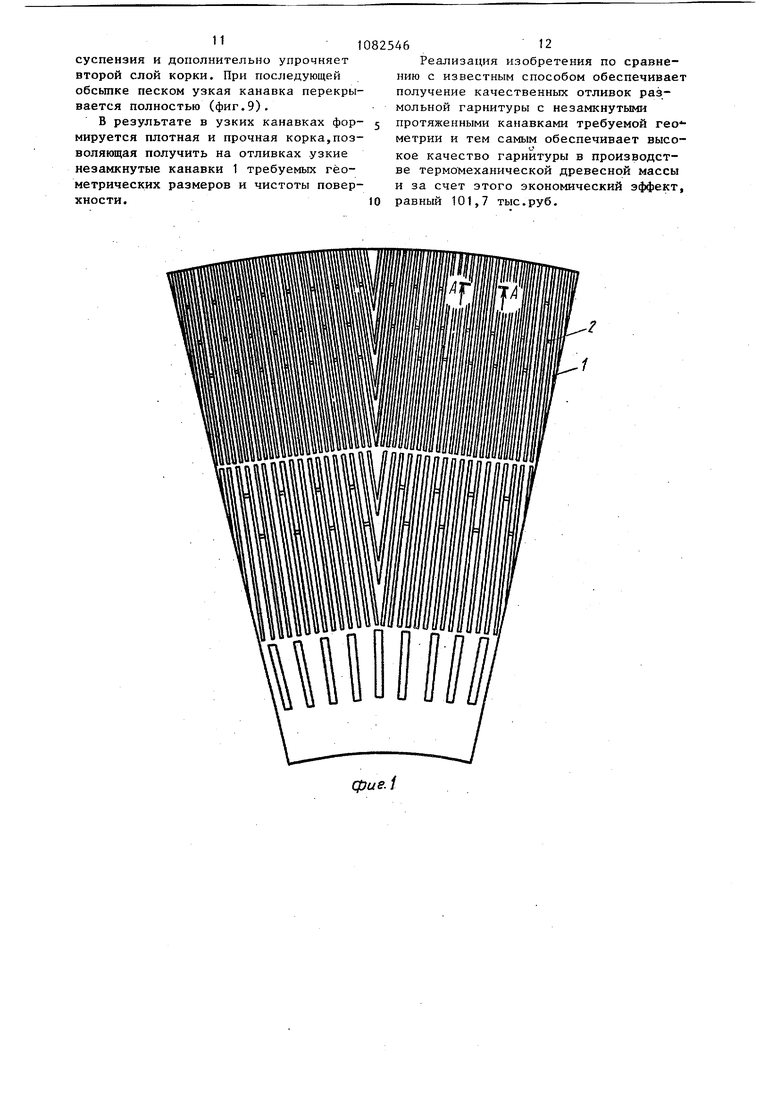

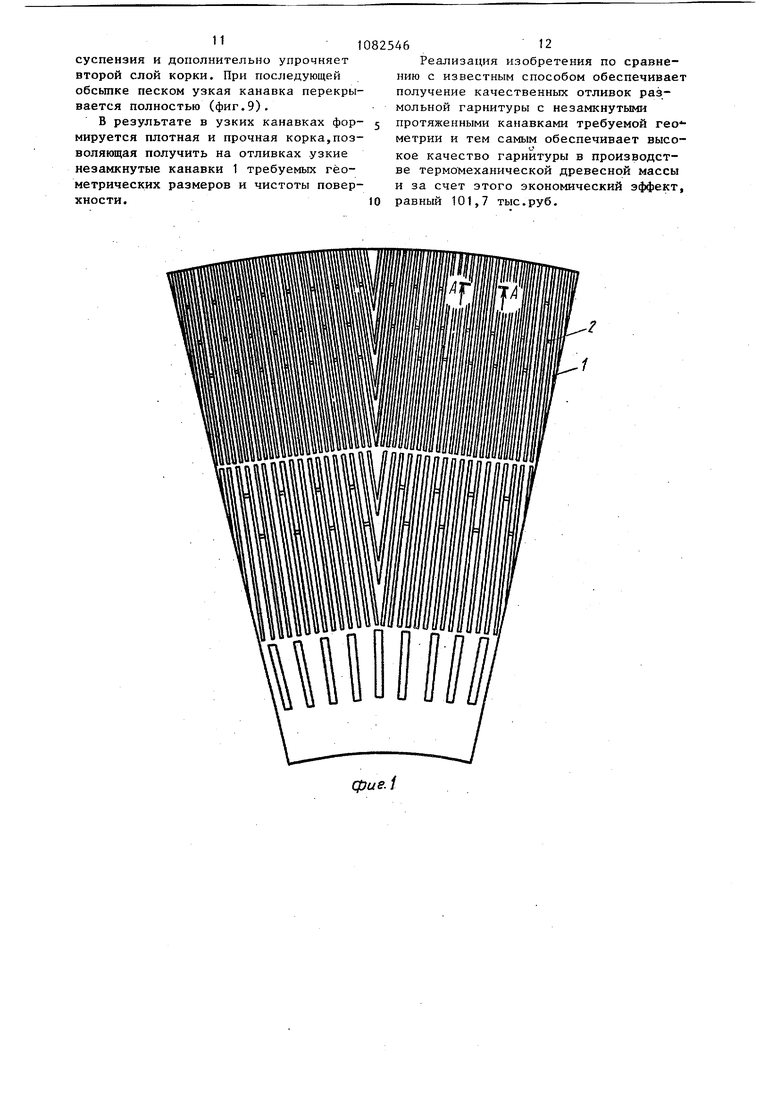

Изобретение относится к литейному производству, в частности к изготовлению отливок размольной гарнитуры дисковьк мельниц, В целлюлозно-бумажной промьшшеннос ти для получения термомеханической древесной массы, частично заменяющей целлншозу, требуется размольная гарнитура с большим количеством тонких ребер и узких протяженных канавок с шириной в основании 1,7 мм и глубиной до механической обработки 11,0 мм. Известен способ изготовления оболочковых форм по выплавляемым моделям, который характеризуется тем,что перед нанесением первого слоя огнеупорной суспензии тонкие полости в модели заливают керамической самотвердеющей .суспензией и выдерживают до ее полного отверждения lj . Однако этот способ не приемлем для изготовления оболочковых форм по выплавляемой модели с незамкнутыми канавками, так как заливаемая суспензия на этилсиликатном связующем будет вытекать из канавок. Кроме того, данный способ трудоемок и требует больших производственных площадей из-за длительной естественной сушки каждого слоя: первые два слоя по 24 ч, остальные - по 6-8 ч. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления оболочковых форм, включающий послойное нанесение на модель огнеупор ной суспензии, последующую послойную ее обсыпку и сушку, выплавку моделей и прокалку форм, при этом использует ся суспензия, включающая в себя этил силикат, органический растворитель, воду, соляную и серную кислоты, технологическую добавку - бензин и огне упорный наполнитель на основе окиси кремния (маршалит). Суспензию наносят послойно на блок легкоплавких моделей, дают стеч избытку, а затем производят обсыпку слоя и его сушку. При этом рекоменду ется вязкость суспензии, равная 35-45°С для первого слоя и 25-ЗОс для всех последующих слоев 2. Однако известный способ не обеспе чивает получение.качественных отливок с узкими протяженными канавками, так как огнеупорная суспензия,используемая в известном способе, не затекает в узкие канавки и не обеспечива ет получение канавок требуемой геоме рии и необходимой чистоты поверхности отливок. Цель изобретения - повьш1ение качества отливок преимущественно с узкими протяженными незамкнутыми канавками за счет обеспечения их заданной геометрии. Поставленная цель достигается тем, что согласно способу изготовления многослойных оболочковых форм по выплавляемым моделям, включающему нанесение на модель суспензии на этилсиликатном связующем, последующую ее послойную обсыпку огнеупорным материалом и сушку, удаление модели и прокалку оболочковых форм, после обсыпки двух первых слоев огнеупорным материалом их поочередно обдувают сжатым воздухом под далением 0,080,25 ат в течение 7-15с, при этом для- упомянутых слоев оболочки используют суспензию следующего состава, мае.%: Этилсиликат 17,5-21,23 Органический растворитель 11,7-14,25 Дистиллиро0,4-0,42 ванная вода Соляная концентрированнаякислота 0,20-0,22 Серная концентрированнаякислота 0,33-0,36 Авиационный бензин 0,09-0,11 Глицерин 0,08-0,11 Маршаллит Остальное Обдув первых двух слоев суспензии сжатым воздухом под давлением 0,080,25 ат в течение 7-15с обеспечивает сплошность покрытия модели в узких местах. Утонение первого слоя путем обдувки сжатым воздухом позволяет оставить в канавках плотную часть слоя и в то же время освободить полость канавки для нанесения полноценного второго слоя. Утонение второго слоя путем обдува сжатым воздухом освобождает полость канавки для затекания третьего слоя суспензии, дополнительно упрочняющей второй слой оболочки. В результате оболочка, оформляющая узкие канавки, получается плотной и прочной. На фиг.1 представлен сектор размольной гарнитуры; на фиг.2 - разрез

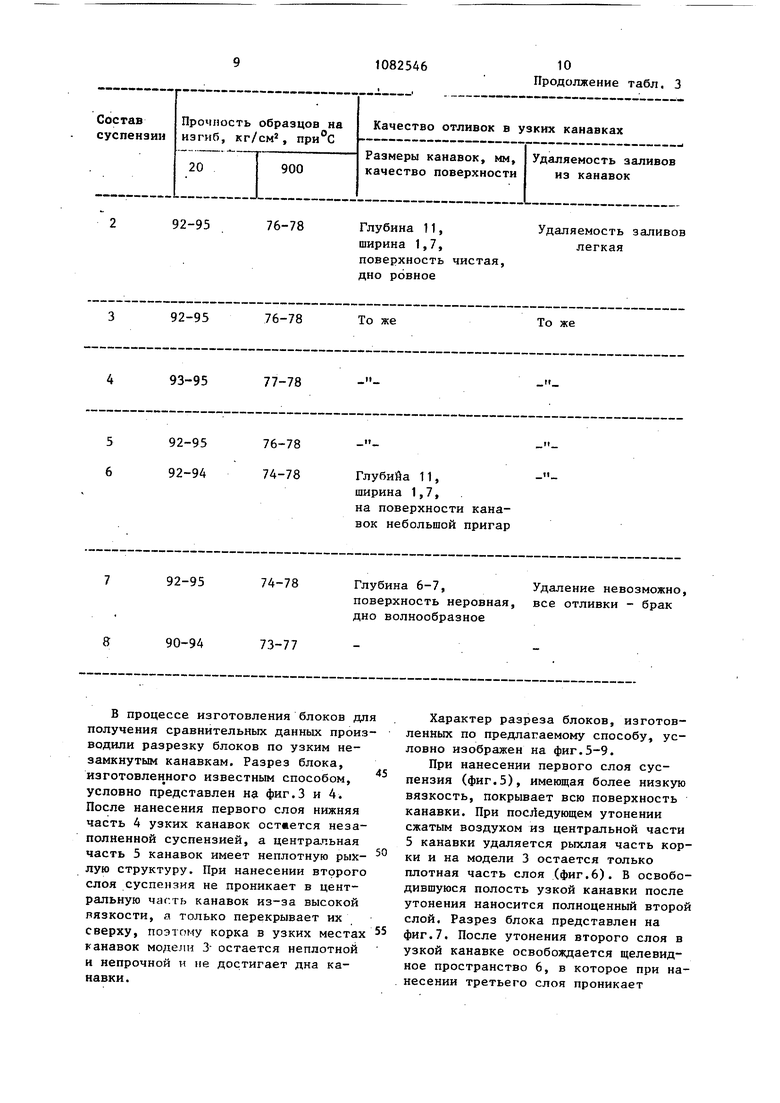

А-А на фиг.1, на фиг.3 - поперечный разрез блока по узкой канавке, полученный в результате нанесения первого слоя согласно известному способу; на фиг.4 - поперечный разрез блока по узкой канавке, полученный после нанесения второго слоя, согласно способа по прототипу; на фиг.5 - поперечнь1й разрез блока по узкой канавке после нанесения первого слоя по предлагаемому способу{ на фиг.6 то жё% после утонения первого слоя, на фиг.7 - то же, после нанесения второго слоя, на фиг.8 - то же, после утонения второго слоя, на фиг.9 то же, после нанесения, третьего слоя На фиг.1-9 изображены узкие протяженные канавки 1, перегородки 2 в канавках. модель 3, оставшаяся незаполненной часть 4 канавки и центральная рьпшая часть 5 оболочки в узкой канавке, щелевидное пространство 6. .

Способ осуществляют следующим образом.

Берут шесть партий модельных блоков гарнитуры дисковых мельниц по четыре штуки в каждой партии. Модель сектора гарнируты имеет следующие габаритные размеру: высота 400 мм, ширина 370 мм, толщина 56 мм. Пов рхность модели с узкими протяженными . канавками имела размеры: длина 156 мм, ширина 370 мм. Размеры канавок: длина 156 мм, ширина в основании 1,7 мм, глубина 11,0 мм.

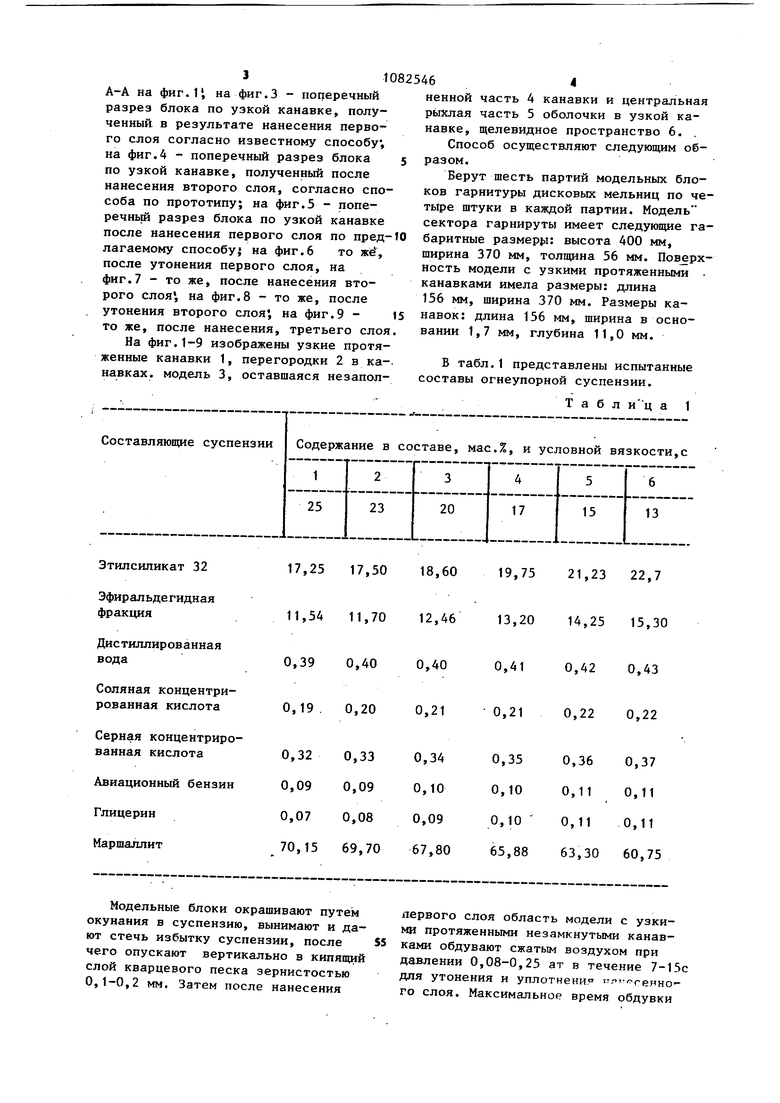

В табл.1 представлены испытанные составы огнеупорной суспензии.

Т а б л а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям | 2021 |

|

RU2771419C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Суспензия для изготовления промежуточного слоя многослойной оболочковой формы | 1981 |

|

SU1014625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| Способ изготовления форм при литье по выплавляемым моделям | 2020 |

|

RU2742096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающий нанесение на модель суспензии на этилсиликатном связующем, последующую ее послойную обсыпку огнеупорным материалом, сушку, удаление модели и прокалку оболочковых форм, о т л и ч а.ю щ и йс я тем, что, с целью повьцпения качества отливок преимущественно с узкими протяженными незамкнутыми канавками за счет обеспечения их заданной геометрии, после обсыпки двух первых слоев огнеупорным материалом, их по- ; очередно обдувают сжатым воздухом под давлением 0,08-0,25 ат в течение 7-15с. при этом для упомянутых слоев оболочки используют суспензию следующего состава, мас.%: . Этилсиликат 17,5-21,23 Органический растворитель 11

Этилсиликат 32 17,25 17,50 Эфиральдегидная 11,54 11,70 фракция Дистиллированная 0,39 0,40 вода Соляная концентри0,19 . 0,20 рованная кислота Серная концентрироМодельные блоки окрашивают путем окунания в суспензию, вынимают и дают стечь избытку суспензии, после чего опускают вертикально в кипящий слой кварцевого песка зернистостью 0,1-0,2 мм. Затем после нанесения

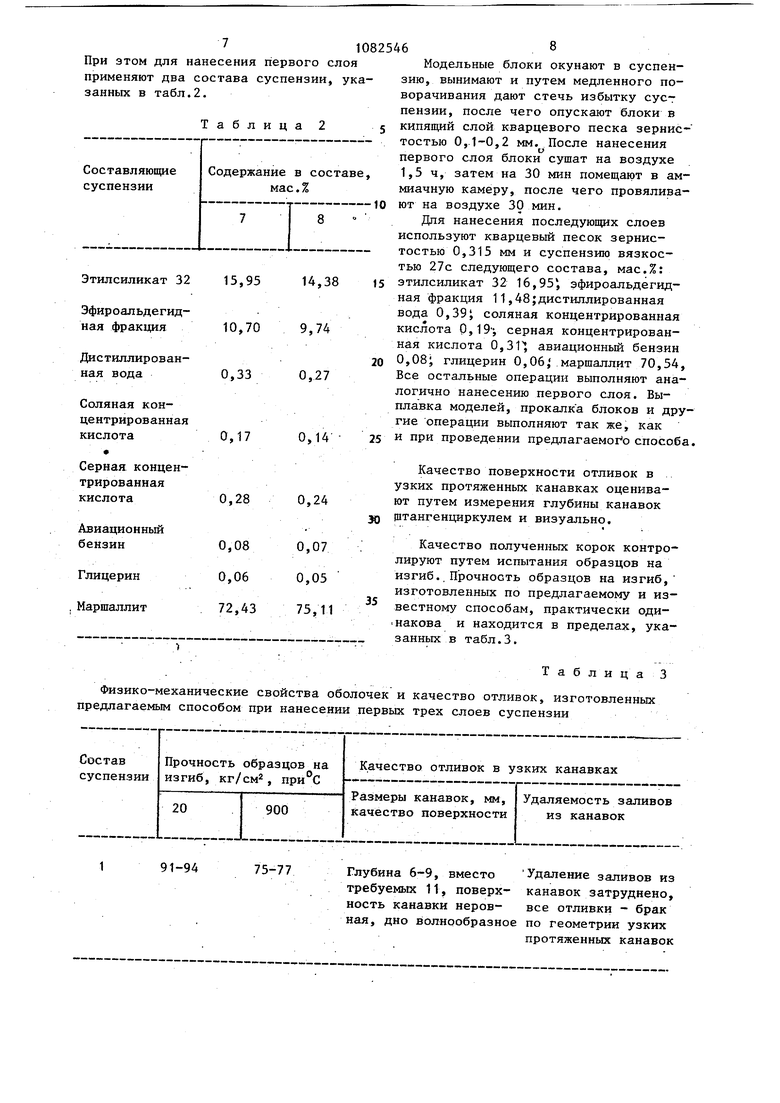

лервого слоя область модели с узкими протяженными незамкнутыми канавками обдувают сжатым воздухом при давлении 0,08-0,25 ат в течение 7-15с для утонения и уплотнения - геиного слоя. Максимальное время обдувки 18,60 19,75 21,23 22,7 12,46 13,20 14,25 15,30 0,41 0,42 0,43 0,40 0,21 0,21 0,22 0,22 510 сжатым воздухом 15с соответствует минимальному давлению воздуха 0,08 ат минимальное время 7с - наибольшему давлению воздуха 0,25 ат. Более длительная обдувка сжатым воздухом, т.е. более 15с, не способствует боль шему утонению нанесенного слоя. После обдувки блоки сушат на воздухе 1,5 ч, затем на 30 мин помещают В аммиачную камеру, после чего провя ливают на воздухе 30 мин. Второй и третий слои суспензии наносят аналогично первому, но третий слой обсыпают песком зернистость 0,315 мм без применения обдува ежатьм воздухом. Последующие слои на всех партиях модельных блоков наносят с использованием суспензии состав которой имеет следующее соотношение ингредиентов, мас.%: зтилсиликат 32-i-6,95J эфироальдегидная фракция 11,48J дистиллированная вода 0,39, соляная кон центрированная кислота 0,19; серная концентрированная кислота 0,31, авиационный бензин 0,08, глицерин 0,06, маршаплит 70,54. Вязкость суспензии данного состава 27с. Зернистость кварцевого песка для последующих слоев 0,315 мм. Для последующих слоев необходимо использовать суспензию, содержащую большее количество маршаллита и имеющую более высокую вязкость (2535с). В случае использования для последующих слоев суспензии предлагаемого состава (как для первых трех слоев) необходимо для получения нужной толщины корки нанести большее количество слоев, что приводит к повьш1ению трудоемкости изготовления блоков примерно на 30% и соответстве но к снижению производительности тру да. Остальные операции выполняют аналогично известному способу. . Выплавку модели проводят в горяче воде, прокалку блоков - в сыпучем на полнителе. Блоки заливают сталью мар ки 40Х17Н2МЛ. Готовые отливки отДеля Ют от стояков путем обрезки абразивным кру1,рм и Очищают от керамики методом выщелачивания в горячем раство ре щелочи. Испытаны предлагаемые суспензии предлагаемым способом, но без применения обдува воздухом. Для этого . бьти изготовлены партии оболочек с 6 использованием для первых трех слоев суспензий составов 1-6 (табл.1). Готовые блоки применяли для заливки металла, а также для разрезки корок и оценки плотности корок в ребрах, которые соответствуют узким канавкам в отливках. При осмотре разрезанных корок выявилось, что поверхности ребер полностью оформлены и соответствуют геометрическим размерам канавок выплавляемой модели за исключением тех оболочек, для формирования которых использовали составы суспензии 1. Верхняя часть ребер у этих оболочек корок неровная, ребра оформлены не полностью. Качество оболочек в разрезе по ребрам при использовании суспензии всех составов неудовлетворительное. Ребра оболочек образованы плотными тонкими корочками (толщиной около 0,5 мм). Однако остальная внутреняя часть ребер имеет рыхлую структуру с пустотами в центральной части. Осмотр изготовленных отливок показал, что при использовании суспензии всех составов в канавках образовались заливы, прочно соединенные с ребрами. Удалить заливы не удалось, все отливки бьши забракованы. Причина образования неудаляемых заливов состоит в следующем: под действием гидродинамического напора жидкий металл продавливает тонкую и потому непрочную подложку и заполняет полости центральной части ребер. Следовательно, качественную оболочку в узких канавках невозможно получить без применения операции послойного утонения наносимой оболочки сжатым воздухом. Конкретные результаты измерения глубины канавок на отливках, изготовленных с использованием суспензии всех опробованных составов, приведенные в табл.3, показали, что для составов 2-6 глубина канавок равна 11,0 мм, для состава 1 6-9 мм, для составов 7 и 8 6-7 мм. Дно канавок в отливках для состаВОВ 1, 7 и 8, волнообразное, поэтому глубина Их находится в указанных пределах, т.е. в одной и той же канавке наблюдается разная глубина в зависимости от степени проникновения суспензии в канавку при ее нанесении. Для сравнения изготавливают ве партии блоков, по четыре блока в каждой, известным способом. При этом для нанесения применяют два состава занных в табл.2. Табл Содерж Составляющие суспензии Этилсиликат 32 15,9 Эфироальдегидная фракция 10,7 Дистиллированная вода 0,33 Соляная концентрированнаякислота 0,17 Серная концентрированнаякислота 0,28 Физико-механические свойства оболочек и предлагаемым способом при нанесении первых 91-94 75-77 Модельные блоки окунают в суспензию, вынимают и путем медленного поворачивания дают стечь избытку сусг пензии, после чего опускают блоки в кипящий слой кварцевого песка зернистостью 0,1-0,2 мм. После нанесения U первого слоя блоки сушат на воздухе 1,5 ч, затем на 30 мин помещают в аммиачную камеру, после чего провялива- ют на воздухе 30 мин. Для нанесения последующих слоев используют кварцевый песок зернистостью 0,315 мм и суспензию вязкостью 27с следующего состава, мае.7,: этилсиликат 32 16,95, эфироальдегидная фракция 11,48;дистиллированная вода 0,39; соляная концентрированная кислота 0,19, серная концентрированная кислота 0, авиационный бензин 0,08; глицерин 0,06 маршаллит 70,54, Все остальные операции выполняют аналогично нанесению первого слоя. Выплавка моделей, прокалка блоков и другие операции выполняют так же, как и при проведении предлагаемого способа. Качество поверхности отливок в узких протяженных канавках оценивают путем измерения глубины канавок штангенциркулем и визуально. Качество полученных корок контролируют путем испытания образцов на изгиб., Прочность образцов на изгиб, изготовленных по предлагаемому и известному способам, практически одинакова и находится в пределах, указанных в табл.3. Таблица качество отливок, изготовленных трех слоев суспензии Глубина 6-9, вместо Удаление заливов из требуемых 11, поверх- канавок затруднено, ность канавки неров- все отливки - брак ная, дно волнообразное по геометрии узких протяженных канавок Состав Прочность образцов на суспензии изгиб, кг/см, 20 900 292-95 76-78 392-95 76-78 493-95 77-78

592-95 76-78

692-94 74-78

92-95

74-78

90-94

73-77 В процессе изготовления блоков дл получения сравнительных данных произ водили разрезку блоков по узким незамкнутым канавкам. Разрез блока, изготовлен ного известным способом, условно представлен на фиг.З и 4. После нанесения первого слоя нижняя часть 4 узких канавок остается незаполненной суспензией, а центральная часть 5 канавок имеет неплотную рыхлую структуру. При нанесении второго слоя суспензия не проникает в центральную ЧсК.ть канавок из-за высокой вязкости, а только перекрывает их сверху, поэтому корка в узких местах канавок модели 3 остается неплотной и непрочной и не достигает дна канавки.

ГлубиЙа 11, ширина 1,7, на поверхности канавок небольшой пригар

Глубина 6-7,Удаление невозможно,

поверхность неровная, все отливки - брак дно волнообразное Качество отливок в узких канавках Размеры канавок, мм, Удаляемость заливов качество поверхности из канавок Глубина 11,Удаляемость заливов ширина 1,7,легкая поверхность чистая, дно ровное То жеТо же - -- Характер разреза блоков, изготовленных по предлагаемому способу, условно изображен на фиг.5-9. При нанесении первого слоя суспензия (фиг.5), имеющая более низкую вязкость, покрывает всю поверхность канавки. При последующем утонении сжатым воздухом из центральной части 5 канавки удаляется рыхлая часть корки и на модели 3 остается только плотная часть слоя (фиг.6). В освободившуюся полость узкой канавки после утонения наносится полноценный второй слой. Разрез блока представлен на фиг.7. После утонения второго слоя в узкой канавке освобождается щелевидное пространство 6, в которое при нанесении третьего слоя проникает суспензия и дополнительно упрочняет второй слой корки. При последующей обсьтке песком узкая канавка перекры вается полностью (фиг.9). В результате в узких канавках фор мируется плотная и прочная корка,поз воляющая получить на отливках узкие незамкнутые канавки 1 требуемых геометрических размеров и чистоты повер хности. 1082 5 10 46t2 Реализация изобретения по сравнению с известным способом обеспечивает получение качественных отливок размольной гарнитуры с незамкнутыми протяженными канавками требуемой гео метрии и тем самым обеспечивает высокое качество гарнитуры в производстве термомеханической древесной массы и за счет этого экономический эффект, равный 101,7 тыс.руб.

фие.1 А -/I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления керамическихфОРМ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU839654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литье по выплавляемым моделям | |||

| Под ред.Я.И.Шкленника- | |||

| М., Машиностроение, 1971, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1984-03-30—Публикация

1982-06-11—Подача