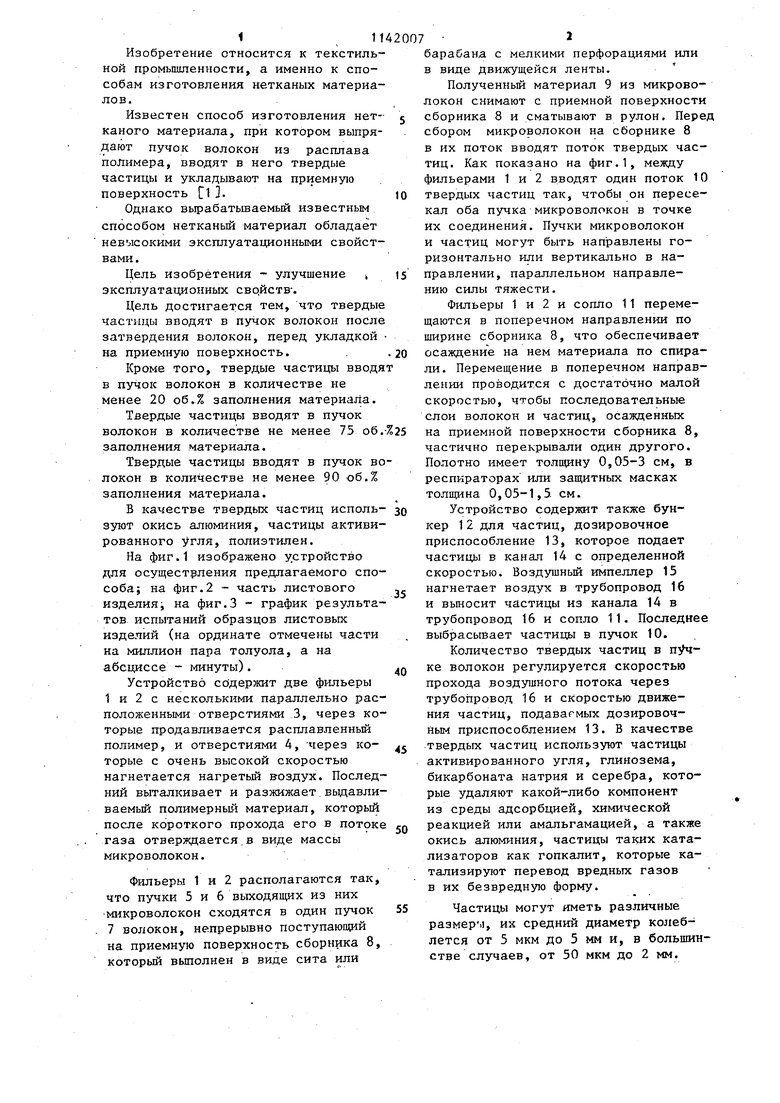

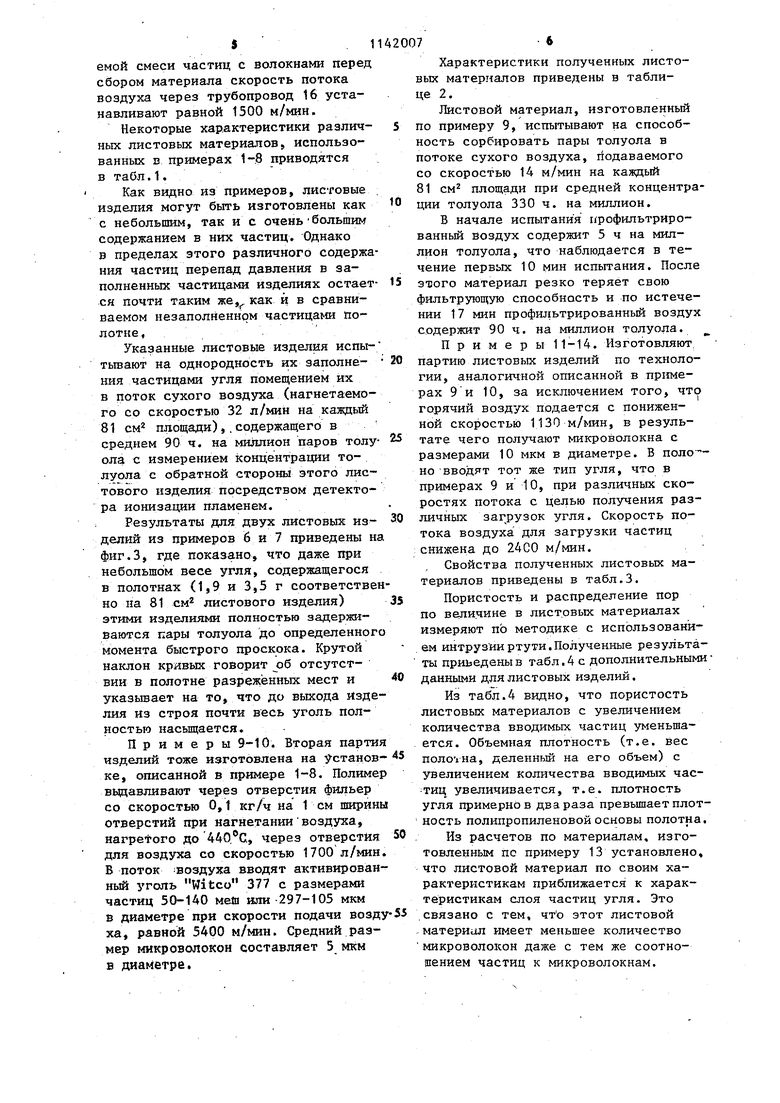

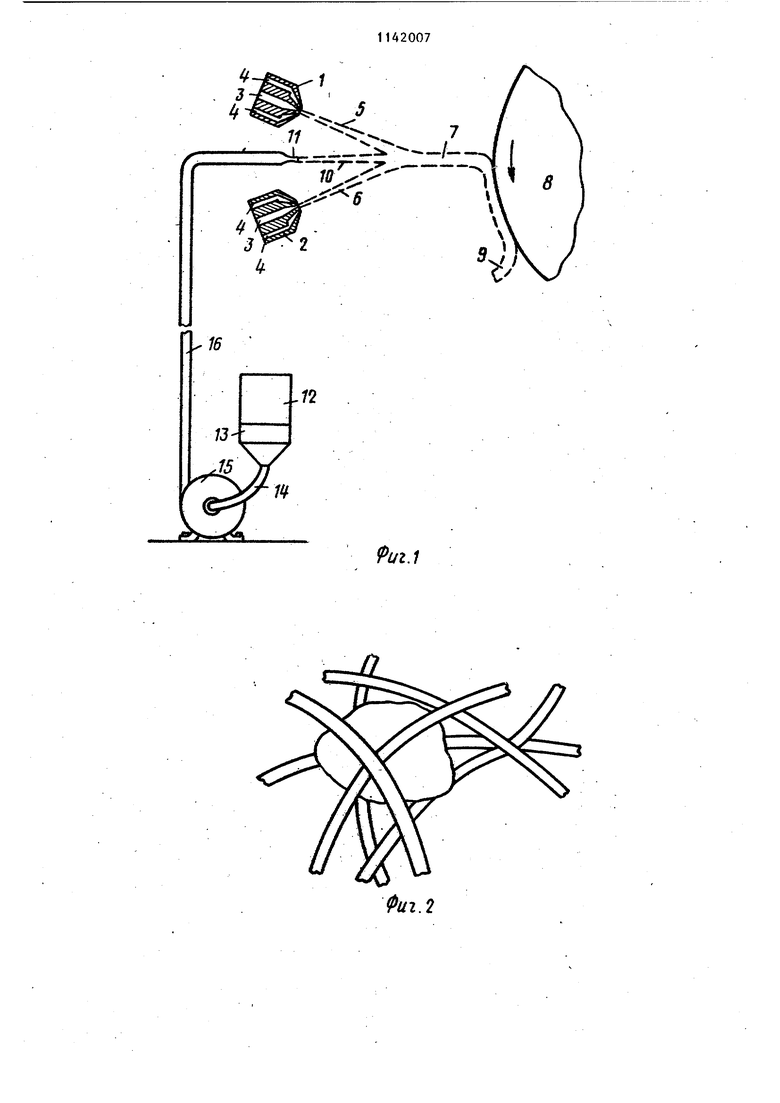

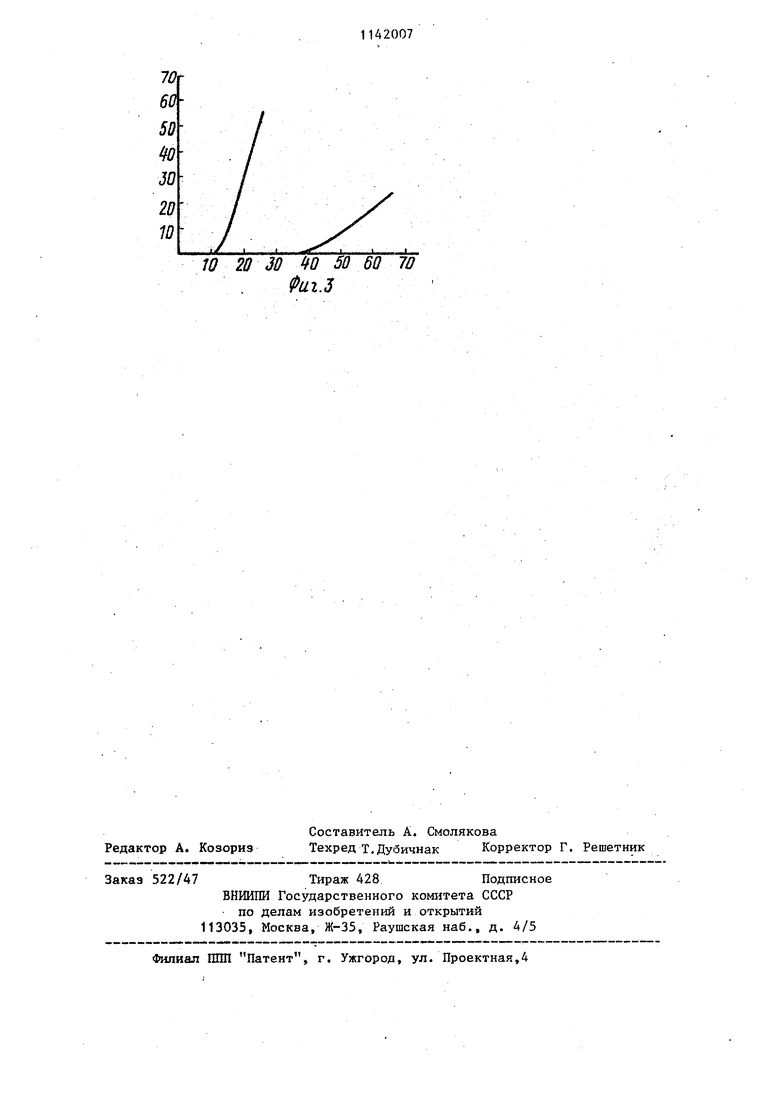

Изобретение относится к текстиль ной промьшшенности, а именно к способам изготовления нетканых материа лов. Известен способ изготовления нетканого материала, при котором выпрядают пучок волокон из расплава полимера, вводят в него твердые частицы и укладывают на приемную поверхность П . Однако вырабатьшаемый известным способом нетканьш материал обладает невысокими эксплуатационными свойствами . Цель изобретения - улучшение , эксплуатационных сврйств. Цель достигается тем, что твердые частицы вводят в пучок волокон после затвердения волокон, перед укладкой на приемную поверхность. . Кроме того, твердые частицы вводя в пучок волокон в количестве не менее 20 об.% заполнения материала. Твердые частицы вводят в пучок волокон в количестве не менее 75 об заполнения материала. Твердые частицы вводят в пучок во локон в количестве не менее 90 об.% заполнения материала. В качестве твердых частиц используют окись алюминия, частицы активированного УГЛЯ, полиэтилен. На фиг.1 изображено устройство для осуществления предлагаемого способа; на фиг.2 - часть листового изделия на фиг.З - график результатов испытаний образцов листовых изделий (на ординате отмечены части на миллион пара толуола, а на абсциссе - г 1инуты) . Устройство содержит две фильеры 1 и 2 с несколькими параллельно расположенными отверстиями 3, через которые продавливается расплавленньш полимер, и отверстиями 4, через которые с очень высокой скоростью нагнетается нагретый воздух. Последний выталкивает и разжижает вьщавливаемый полимернььй материал, который после короткого прохода его в потоке газа отверждается.в виде массы микроволокон. Фильеры 1 и 2 располагаются так, что пучки 5 и 6 выходящих из них микроволокон сходятся в один пучок 7 волокон, непрерывно поступающий на приемную поверхность сборника 8, который выполнен в виде сита или барабана с мелкими перфорациями или в виде движущейся ленты. Полученньй материал 9 из микроволокон снимают с приемной поверхности сборника 8 и сматывают в рулон. Перед сбором микроволокон на сборнике 8 в их поток вводят поток твердых частиц. Как показано на фиг.1, между фильерами 1 и 2 вводят один поток 10 твердых частиц так, чтобы он пересекал оба пучка микроволокон в точке их соединения. Пучки микроволокон и частиц могут быть нап равлены горизонтально или вертикально в направлении, параллельном направлению силы тяжести. ФIiльepы 1 и 2 и сопло 11 перемещаются в поперечном направлении по ширине сборника 8, что обеспечивает осаждение на нем материала по спирали. Перемещение в поперечном направлении проводится с достаточно малой скоростью, чтобы последовательные слои волокон и частиц, осажденных на приемной поверхности сборника 8, частично перекрывали один другого. Полотно имеет толщину 0,05-3 см, в респираторах или защитных масках толщина 0,05-1,5 см. Устройство содержит также бункер 12 для частиц, дозировочное приспособление 13, которое подает частицы в канал 14 с определенной скоростью. Воздушный импеллер 15 нагнетает воздух в трубопровод 16 и выносит частицы из канала 14 в трубопровод 16 и сопло 11. Последнее выбрасывает частицы в пучок 10. Количество твердых частиц в волокон регулируется скоростью прохода воздушного потока через трубопровод 16 и скоростью движения частиц, подаваемых дозировочным приспособлением 13. В качестве твердых частиц используют частицы активированного угля, глинозема, бикарбоната натрия и серебра, которые удаляют какой-либо компонент из среды адсорбцией, химической реакцией или амальгамацией, а также окись алюминия, частицы таких катализаторов как гопкалит, которые катализируют перевод вредных газов в их безвредную форму. Частицы могут иметь различные размер ), их средний диаметр колеблется от 5 мкм до 5 мм и, в большинстве случаев, от 50 мкм до 2 мм. При среднем диаметре частиц в материале, превьш1ающем промежутки между микроволокнами материала, он раздвигается этими частицами.до большего объема, что создает потенциальную возможность для установления большего количества контактов волокон с частицами и введения в полотно большего объема части Кроме того, средние размеры частиц, превьшающие размеры промежутков между волокнами, создают условия для более прочного удерживания этих частиц между волокнами. Материал может заполняться мелки ми частицами со средним диаметром, меньшим чем промежутки между микроволокнами, а также очень мелкими частицами, средний диаметр которых меньше среднего диаметра микроволокон. Небольшие частицу, вводимые в материал, увеличивают его объем в меньшей степени по сравнению с бо лее крупными частицами, а малкие и очень мелкие частицы вводятся в полотно в меньшем количестве. При раздирании материала и интен сивном промывании волокон частицы удаляются. После удаления частиц на волокнах не остается никаких отметин, что говорит о том, то эти частицы не склеиваются с волокнами. Микроволокна в материале могут иметь различные размеры. Средний диаметр их колеблется от 1 до 25 мк и предпочтительно - менее 10 мкм. Дпина волокон составляет от 10 см и больше. В качестве материала для волокон можно использовать такие по лимеры как полипропилен, полиэтилен полиамиды и др. В смеси с микроволо нами, полученными вьдавливанием из расплава, можно использовать пре варительно полученные штапельные во локна. Частицы можно вводить в материал в довольно больших количествах, например не менее 20 об.% от твердого заполнения полотна. В материале, предназначенном для очистки воздуха или другой среды, количество частиц может быть менее 20 об.% от твердого заполнения материала. В некоторы случаях необходимо введение повыш:ен ного количества частиц, например 50 об.%. При содержании в материале 75 об.% частиц объем этих частиц в три раза превьшает объем волокон. При 95 об.% объем частиц почти в 20 раз превьш1ает объем волокон, при 99 об.% - почти в 100 раз. Все перечисленные загрузки обеспечиваются без использования материала, связывающего частицы с волокнами, и без смачивания частиц расШIaвлeнны ш или клейкими волокнами. Перепад давления через материал незначительно превышает перепад давления через сравниваемый незагруженный частицами материал из микроволокон. Перепад давления через материал может превьшгать перепад давления через сравниваемый материал из микроволокон, хотя вообще он не превьшгает 200 и даже 125% от перепада давления через сравниваемьш материал. И р и м е р ы 1-8. Изготовляют несколько листовых материалов с использованием полипропиленовых волокон со средним диаметром 5 мкм, различных размеров и с разными количествами частиц активированного угля. Листовые материалы изготовляют на установке, изображенной на фиг.1, в которой отверстия двух фильер находятся на расстоянии 15 см один от другого, а фильеры расположены под углом 20° к горизонтали так, чтобы ПОТОК.1 волокна сходились в точке, отстоящей от отверстий фильеры на расстояние 20 см, и проходили далее к поверхности сборника, расположенной на расстоянии 30 см от отверстий фильер. Полимер вьщавливают через отверстия фильер со скоростью 0,07 кг/ч на 1 см ширины фильеры и через возд тпные отверстия фильер нагнетают нагретьй до 415°С воздух со скоростью 1980 л/мин. I В этих примерах используют три различных образца частиц активированного угля. Один из образцов (тип А в табл.1) представляет собой частицы активированного угля Witсо 249, просеянные через сита с раэ1 рамй ячеек 80-400 меш (по стандарту США от 177 до 37 мкм в диаметре). Тип В представляет собой частицы активированного угля Witco 235 с размерами 50-140 меш (297-105 мкм в диаметре), а тип С - частицы активи-. рованногр угля Witco 360 с размерами 8-30 меш (от 2000 до 595 мкм в диаметре). Частицы угля равномерно подают в воздуходугчу со скоростью до 0,45 кг/мин. Для получения требу- емой смеси частиц с волокнами перед сбором материала скорость потока воздуха через трубопровод 16 устанавливают равной 1500 м/мин. Некоторые характеристики различных листовых материалов, использованных 33 примерах 1-8 приводятся в табл.1. Как видно из примеров, листовые изделия могут быть изготовлены как с небольшим, так и с оченьбольшим содержанием в них частиц. Однако в пределах этого различного содержа ния частиц перепад давления в заполненных частицами изделиях остает ся почти таким же, как и в сравниваемом незаполненном частицами Полотне, .. Указанные листовые изделия испытьгаают на однородность их заполнения частицами угля помещением их в поток сухого воздуха (нагнетаемого со скоростью 32 л/мин на каждый 81 см площади),.содержащего в среднем 90 ч. на миллион паров толу ола с измерением концентрации толуола с обратной стороны этого листового изделия посредством детектора ионизации пламенем. Результаты для двух листовых изделий из примеров 6 и 7 приведены н фиг.З, где показано, что даже при небольшом весе угля, содержащегося в полотнах (1,9 и 3,5 г соответстве но на 81 см листового изделия) этими изделиями полностью задерживаются пары толуола до определенног момента быстрого проскока. Крутой наклон кривых говорит jo6 отсутствии в полотне разрежённых мест и указывает на то, что до выхода изде лия из строя почти весь уголь полностью насыщается. Примеры 9-10. Вторая парти изделий тоже изготовлена на установ ке, описанной в примере 1-8. Полиме ввдавливают через отверстия фильер со скоростью О, t кг/ч на 1 см ширин отверстий при нагнетаниивоздуха, нагретого до , через отверстия для воздуха со скоростью 1700 л/мин В поток воздуха вводят активирован ный уголъ Witco 377 с размерами частиц 50-140 меа или-297-105 мкм в диаметре при скорости подачи возд ха, равной 5400 м/мин. Средний размер микроволокон составляет 5 мкм в диаметре. 7-6 Характеристики полученных листовых материалов приведены в таблице 2. Листовой материал, изготовленный по примеру 9, испытывают на способность сорбировать толуола в потоке сухого воздуха, подаваемого со скоростью 14 м/мин на каждый 81 см площади при средней концентрации толуола 330 ч. на миллион. В начале испытания профильтрированный воздух содержит 5 ч на миллион толуола, что наблюдается в течение первых 10 мин испытания. После этзого материал резко теряет свою фильтрующую способность и по истечении 17 мин профШ1Ьтрированный воздух содержит 90 ч. на миллион толуола. Примеры 11-14. Изготовляют, партию листовых изделий по технологии, аналогичной описанной в примерах 9 и 10, за исключением того, что горячий воздух подается с пониженной скоростью 1130 , в результате чего получают микроволокна с размерами 10 мкм в диаметре. В поло- но вводят тот же тип угля, что в примерах 9 и 10, при различных скоростях потока с целью получения различных заг рузок угля. Скорость потока воздуха для загрузки частиц снижена до 24СО м/мин. Свойства полученных листовых материалов приведены в табл.З. Пористость и распределение пор по величине в листовых материалах измеряют по методике с использованием интрузииртути.Полученные результаты приведены в табл.4 с дополнительными данными для листовых изделий. Из табл.4 видно, что пористость листовых материалов с увеличением количества вводимых частиц уменьшается. Объемная плотность (т.е. вес полочна, деленный на его объем) с увеличением количества вводимых частиц увеличивается, т.е. плотность угля примерно в два раза превышает плотность полипропиленовой основы полотна. Из расчетов по материалам, изготовленным ПС примеру 13 установлено, что листовой материал по своим характеристикам приближается к характеристикам слоя частиц угля. Это связано с тем, что этот листовой материал имеет меньшее количество микроволокон даже с тем же соотношением частиц к микроволокнам.

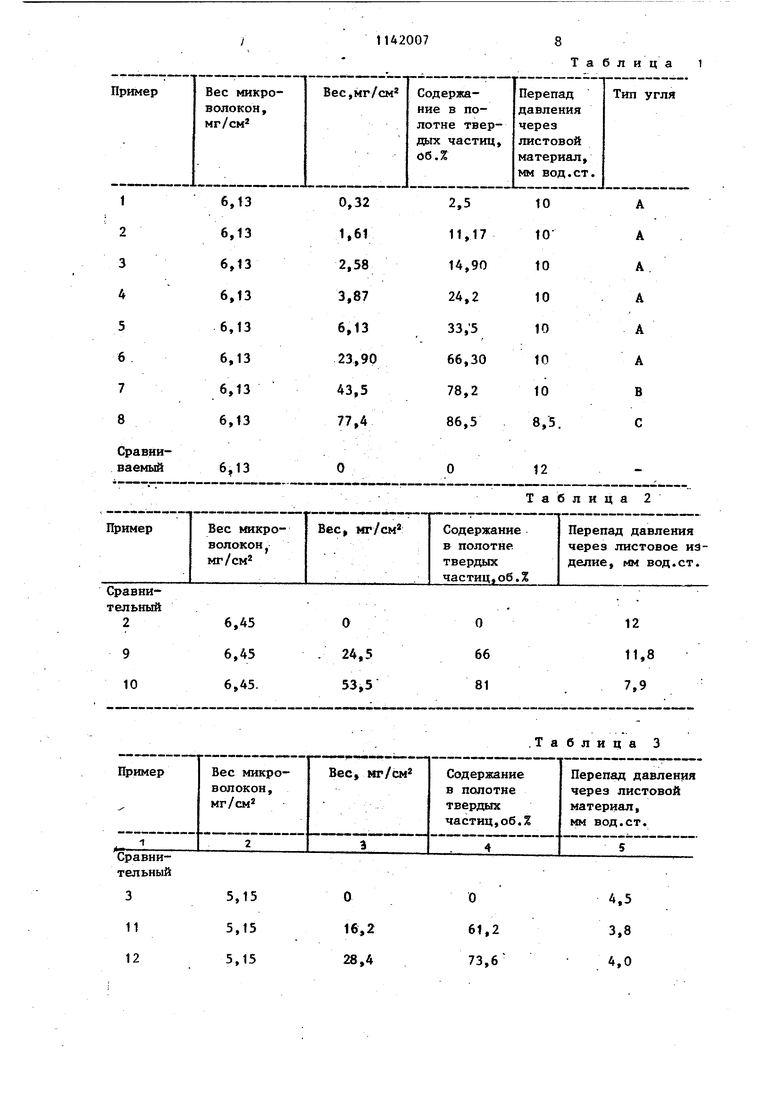

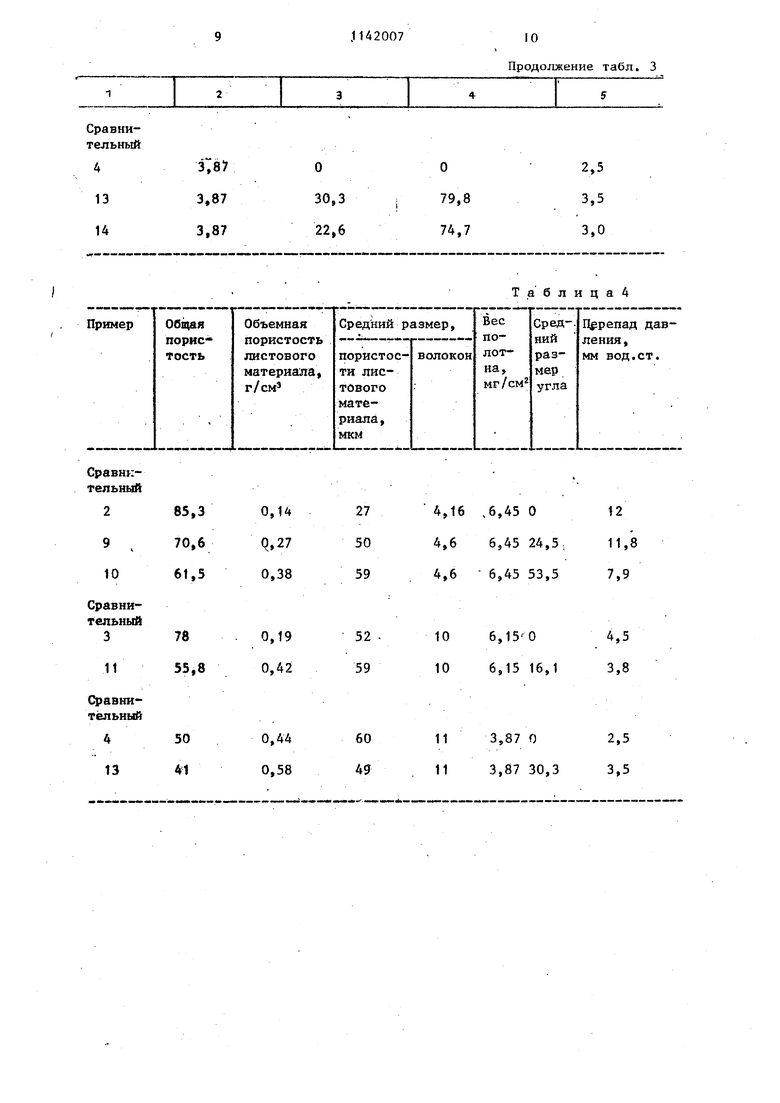

Таблица

Продолжение табл. 3

1. СПОСОБ ИЗГОТОВЛЕНИЯ : НЕТКАНОГО МАТЕРИАЛА, при котором выпрядают пучек волокон из расплава полимера, вводят в него твердые частицы и укладывают на приемную поверхность, отличающийся тем, что, с целью улучшения эксплу атационных свойств, твердые частицы вводят в пучок волокон после затвер дёния волокон, перед укладкой на приемную поверхность. 2. Способ поп, отлича ющ и и с я тем, что твердые частицы вводят в пучок волокон в количестве не менее 20 об.% заполнения материала. , 3.Способ ПОП.1, отличающийся тем, что твердые частицы вводят в пучок волокон в количестве не менее 75 об.% заполнения материала. , 4.Способ ПОП.1, отличающийся тем, что твердые частицы вводят в пучок волокон в количестве не менее 90 об,% заполнения материа-. ла. 5.Способ по пп. 1-4, отличающийся тем, что в качестве твердых частиц используют окись алюминия. О) 6.Способ по пп. 1-4, отличающийся тем, что в качестве твердых частиц используют частицы активизированного угля. 7.Способ по пп. 1-6, о т л ичающийся тем, что в качестве полимерного материала используют 4 полиэтилен. ГО

Пример

Т а б л и ц а 4

,6,45 О

12 6,45 24,5;

11,8

- 6,45 53,5

4,5

6, 3,8

6,15 16,1

2,5

3,87 О

3,87 30,3 3,5

иг.1

Фиг.2

10 60

50 0 JO

2ff 10

W 20 30 0 50 60 70 .З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3801400, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1985-02-23—Публикация

1975-01-20—Подача