1

Изо )р .-ение относится к области .машиностроения.

И.вестн подшипник скольжения, выполненный и .1атериала с пористой структурой, пропитанной связывающим веществом 1.

Известен также способ изготовления этого подшипника, заключаюп 1ийся в приготовлении смеси, формировании детали, спекании и пропитке смазывающим веществом 1.

Однако этот подшипник не обладает удовлетворительной характеристикой параметров при работе с повышенными нагрузками и частотами вращения.

Это объясняется тем, что спекаемая пористая структура состоит из отдельных частиц большого размера и разнообразной формы, что при фор.мировании детали дает не однородную структурную сетку.

Целью изобретения является повышение работоспособности подп1ипника при повышенных нагрузках и частотах вращения.

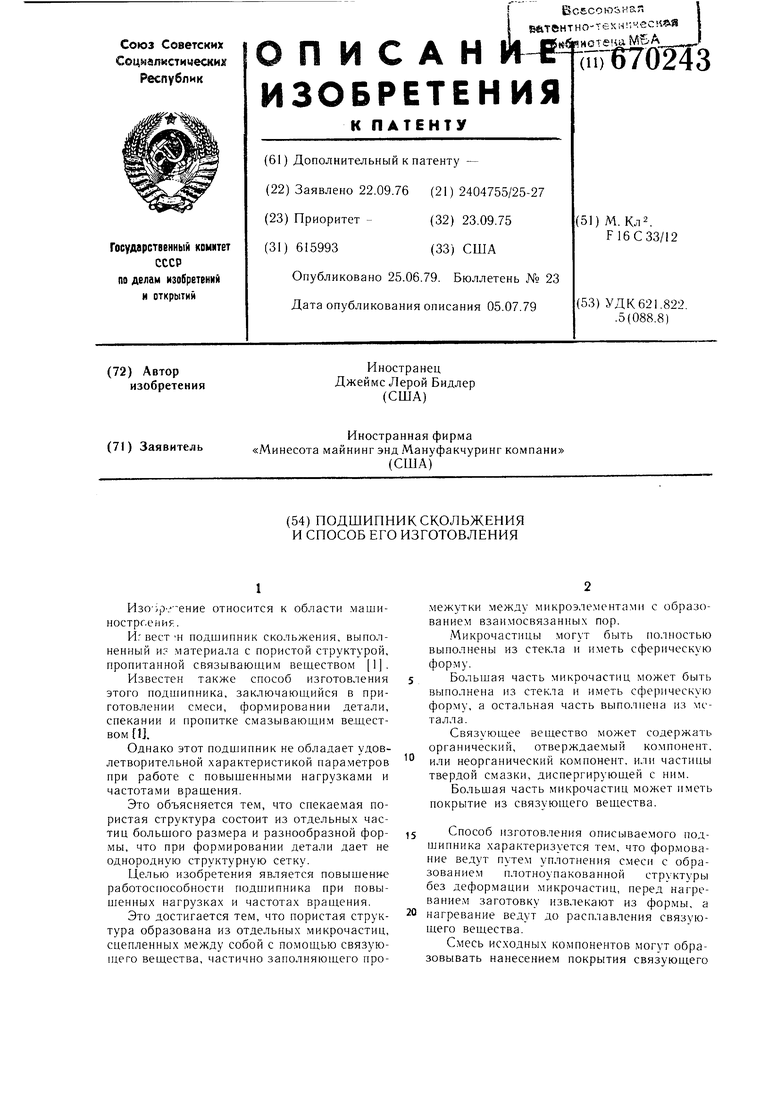

Это достигается тем, что пористая структура образована из отдельных микрочастиц, сцепленных между собой с помощью связуюпдего вещества, частично заполняющего промежутки между микроэлементами с образованием взаи.мосвязанных пор.

Микрочастицы могут быть полностью выполнены из стекла и иметь сферическую форму.

Большая часть микрочастиц может быть выполнена из стекла и и.меть сферическую форму, 3 остальная часть выполнена из металла.

Связующее вещество может содержать органический, отверждаемый компонент, или неорганический компонент, или частицы твердой смазки, диспергирующей с ним.

Больщая часть микрочастиц может иметь покрытие из связующего вещества.

Способ изготовления описываемого подшипника характеризуется тем, что формование ведут путем уплотнения смеси с образованием плотноупакованной структуры без деформации микрочастиц, перед нагреванием заготовку извлекают из формы, а

нагревание ведут до расплавления связующего вещества.

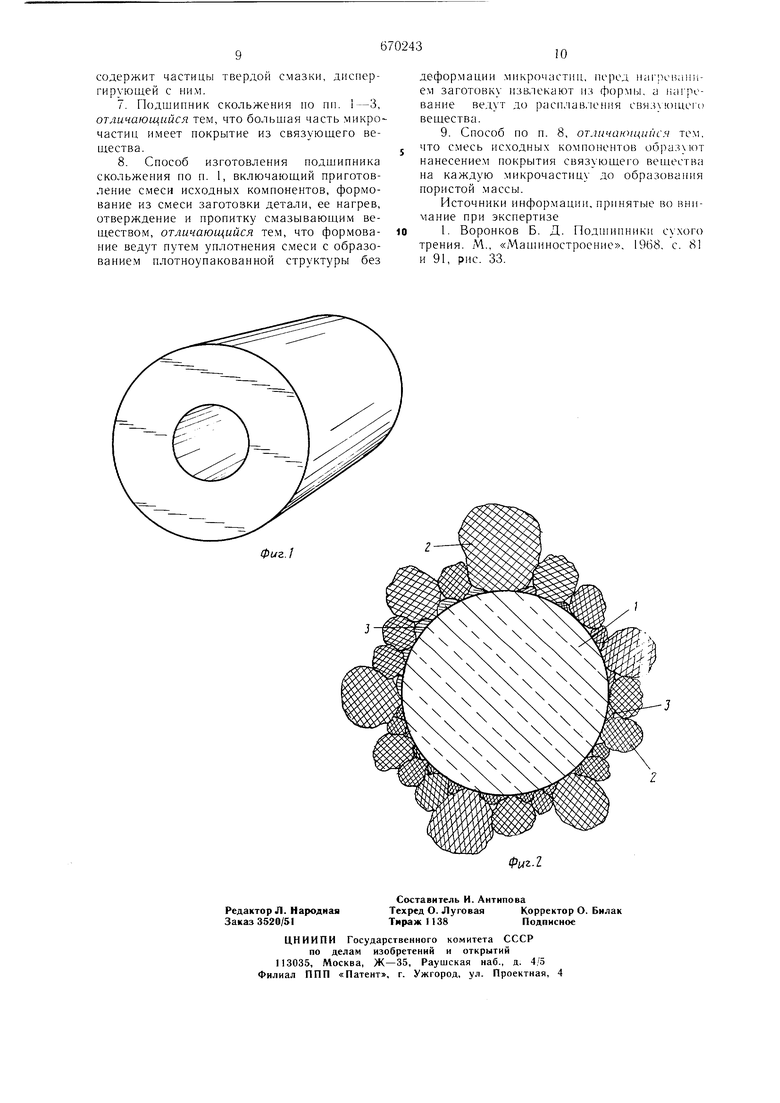

Смесь исходных компонентов могут образовывать нанесением покрытия связующего вещества па каждую мнк ючастицу дс; образования пористой массы. На фиг. 1 изображен подшипник скольжения, об|ций вид; на фиг. 2 - микрочастиrioAHjnHHHK ско.1ьжении В1з1полнеп из материала с пористой структурой, которая образована из отдельпы.х микрочастиц 1, которые могут быть выпо.пнены из стекла и и.меть сферическую фор.му. Возможно гакже, что только часть микрочастиц (и при том большая) может быть выполнена из стекла, а остальная часть - из металлов. Большая часть микрочастиц .может и.меть покрытие из связующего веп1ества в форме частиц 2. Покрытие 3 связующего материала сцепляет микрочастицы 1 не только между собой, но и с отдельными частицами связующего вещества, так как покрытие 3 пленкообразное липкое. Пористая структура подшипника пропитана смазывающим веществом, которое может со.аержать органический, отверждае.мый компонент или неорганический компонент. Связующее вещество может содержать чаетицы твердой смазки, диспергирующей с ним. Связующее вещество частично заполняет промежутки между микрочастицами. Для получения предлагаемого подшипника скольжения приготавливают смесь исходных компонентов, уплотняют их твердые частицы с одновременным формованием заготовки подщипника так, что частицы смеси располагаются в ви.де плотноупакованпой матрицы без деформации, а связующий материал только частично заполняет npo.vieжутки между частицами матрицы, ввиду того, что он дает воз.можноеть отформовать заготовку. После формовки заготовку извлекают из формы и нагревают до расплавления связующего вещества, которое растекается и отверждается. При изготовлении смеси исходных компонентов на каждую микрочастицу наносят связующее вещество до образования пористой массы. Пример I. 9,1 кг стеклянных микросфер, имеющих диаметры от 37 до 53 мкм, подвергают силановой обработке путем смещивания их в течение 10 мин с 64 см раствора разбавленного аминосилана в смесителе емкостью 8,9 л с небольщой скоростью. Покрытие микросферы высущивают в течение ночи при 150° -66°С, а затем смещивают 15 мин, чтобы раздробить комки. На обработанные частицы наносят клейкое покрытие связующего материала путем перемещивания микросфер в растворе, состоящем из 25,4 частей диглицидилового эфира бисфенола А, 8,29 частей имеющего более высокий молекулярный вес диглицидилового эфира бисфенола А, 6,76 частей изофталилдигидразита, 15,6 частей двуокиси титана, 1,05 частей толуола и 41,.23 частей метилэтилкетона. Этот раствор добавляют к микросферам в количестве 564 с.м-. С.меситель работает в течение 15 мин с низкой скоростью. Полученная глинообразная смесь помещается в С.меситель с двойны.м барабаном, имеющим побудитель, и пере.мещивается в течение 5 мин с микроизмельчением, отверждаемым на В-стадии органически.м связующи.м .материалом. 95% связующего .материала должно быть размером более, че.м 9 мкм, а 5% - больще, чем 18 мкм. Этот связующий .материал включает 69 частей диглицидилового эфира бисфенола А, модифицированного нескольки.ми десяты.ми части видоизмененного акрилата, который является выравнивающим агентом, 0,44 части тридиметиламиноэтилфенола, 5,5 частей катализаторной смеси, содержащей около 80 вес. ч, изофталилдигидрозида, 20 частей дициандиамида и 25 частей графитовых частиц со средним размером 9 мкм. В результате этого получается .масса покрытых микросфер. Далее масса просеивается с помоишю сита с размером ячеек 60 мешей (60 ячеек на 25,4 мм), чтобы удалить агломераты, получая выход 90%. Часть массы покрытых микросфер затем помещается в фор.му и уплотняется при комнатной температуре при давлении 700кг/см, чтобы изготовить полый цилиндр длиной 2,5 см с наружным диаметром 3,8 см и внутренним диаметром 2,8 см. Полученная таким образом неспеченная прессовка удаляется из формы и нагревается до температуры 205°С в течение 10 мин, в результате чего частицы связующего материала расплавляются, растекаются и отверждаются. Цилиндр после отверждения связующего материала должен иметь пористость около 23 % при среднем размере пор около 2- 8 мкм в противоположность порам 2-40 мкм в обычных бронзовых подшипниках. Цилиндр подвергается пропитке под вакуумом 3,55 г смазки. Изготовленный описанны.м способом подшипник испытывался в качестве подшипника для холоднокатанного однодюймового стального вала. Испытания начинают при скорости врац 1ения 550 об/мин и радиальной нагрузке 22,7 кг. Нагрузку увеличивают на 22,7 кг за каждый час до максимальной нагрузки в 205 кг, что эквивалентно нагрузочной способности 64500. В этот момент ПОДН1ИПНИК дымится и испытание прекращают. Измерения размеров, после того как испытание было прекращено, показывают, что внутренний диаметр подщипника увеличивается на 0,0038 см, длина на 0,018 см, а вес подщипника уменьп ается на 0,35 грамма. Коэффициент трения изменяется от 0,056 до 0,180 во время испытания. Пример 2. Использование смеси стеклянных микросфер и металлических частиц в качестве частиц матрицы при изготовлении подшипника. Изготавливается смесь из 2,8 кг стеклянных микросфер, покрытых связующим, как описано в примере 1, и 1,7 кг алюминиевого порошка, имеющего средний рязмер частиц приблизительно 20 мкм. Эти материалы подвергают сухому смещиванию в смесителе с двумя барабанами с побудителем в течение одной минуты. Затем формуют полый цилиндр, имеющий такие же размеры, что и цилиндр по примеру 1, с использованием такого же давления прессования, температуры отверждения и времени отверждения.Пористость цилиндра составляет 20% и средний размер пор 2 мкм. После пропитки смазкой таким же способом, что и в примере 1, цилиндр испытывают как подшипник с использованием такого же оборудования и режимов, что и в примере 1. Проведенные таким способом испытания показали следующее. Испытание было начато при 550 об/мин и исходной радиальной нагрузке 22,7 кг, которая была увеличена со скоростью 22,7 кг/час до предельной нагрузки 318 кг испытательного оборудования. Макси.мальная нагрузка и скорость соответствуют нагрузочной способности 100 800. Измерения размеров после испытания не показали никакого изменения длины или диаметра и потери веса составляют 0,10 г. Лучщие результаты показаны в примере 2, что частично связано с меньщими размерами пор и улучщенной теплопроводностью для образца. Улучшенная теплопроводность обеспечивает лучший теплоотвод от границы раздела вал - подщипник, который в противном случае и.меет тенденцию разрушать или удалять смазку и приводит к нежелательным изменениям размеров и усталости материалов подшипника и вала. Наибольшее улучшение теплопроводности отмечается, когда металлические частицы, не покрытые связующим материалом, смешаны с покрыты.ми стеклянными мпкросферами, хотя полезные результаты достигаются также при использовании металлических частиц, покрытых связующим материалом. Предпочтительно, чтобы стеклянные микросферы составляли большую часть матрицы в предлагаемых подшипниках, поскольку стекло обладает хорошей прочностью на сжатие и из него можно легко сформовать сферы желаемого размера, а стоимость его неболь шая. Другие стойкие к раздавливанию или неломкие матричные частицы, которые могут оыть использованы в целом ил1 к;1к част1. включают неорганические частппы. например гранулы песка, частиц-.: ofiranir-iocKni-o полимера, находящиеся в oTBop i4;uniii;i;i форме, по меньшей мере, в сотопом иядишпнике, и металлические части1;ы. Сферические частицы яв.яюся прг.чпочтительными, но частицы с He|iaBH(nicpii(in формой, например гранулы пески и in ;-кравномерные металлические частицы, xioi i быть также использованы. Чает1пи- 1 лол/кны быть твердыми, а не жидкими (()ни i быть полыми или пористыми) и ПреЛП(1ЧГИтельно недеформпруемыми при уме)енн()1 давлении прессования, напрпме. 70ii кггм-. чтобы можно было испо.пьзовать то даи.1ение для образования неспеченной прессоикп. Частицы матрицы также не л.1жпы растекаться во время отверждения, чтобы сохранять желаемую пористость. Размер частиц может измом;; гься. чтоб| 1 получать изменепШ)1е сво1Ктва, и смеси частиц различного размера могут быть использованы или в произвольной с.меси, и.ш в дискретных слоях. Например, структура у поверхности предлагаемого подпшнника может иметь одну пористост1, а впугренши слой, который хранит смазкх. nocTynaioniyio к поверхности подпшпника, может другую пористость. Для бо,чьн1пнс1 ва ii H iлагаемых пс)дп1ипников частицы мат|1ицы будут находиться в диапазоне между И) и 200 мкм, и предпочтительно мепыпе 100 .мкм в диаметре, но полезные ре.чу.чьгат) могут быть но.Пчены и v, ире le.iaMn диапазопа. Большое количество раз.шчных сиязуюбыть испо.п зовано шпх материалов .может между co6oii. Как для соединения частиц правпло, связую1ций матерпа, от/шчается от частиц матрицы, по меньшей мере, параметрами текучести во время изготов.тсчшя подшипников. В некоторой точке в п|)опесее изготовления связуюпи1Й материа.ч в основном течет и расплавляется и.чи смешивается сам с собой. Предпочтительно использованне органических материалов, чтобы они были термореактивными или отверждаемыми материалами, т. е. химически актп1иН)1ми, нерасплавляемыми и нерастворимыми. Такие материалы обычно вводятся в подпшпнпк и после отверждения, об,1ада1от хороп ей способностью сохранять стабил1 ность размера даже при высоких температурах и .хорошхю стойкость к воздействию смазок или других химически.х веществ. Эпоксидные смолы, т. е. органические материалы, являются предпочтительными и .могут принимать форму полиглицидиловых эфиров многоатомных спиртов, например бисфенола А. Можно использовать также новолаковые смолы и цик,тоалефатические смолы. Помимо эпоксидных с.мол другие связующие материалы могут содержать полиэфиры, полиурсмаиы. фенолы и такие неорганические материал), как силикаты, которые споеобны выдерживать сверхвысокие темиературы и химически стойки. Включение графита в связующий материал предпочтительно, поскольку он обеспечивает вспомогательную мазку, которая oco6ei но полезна в начале вращения вала в под1пиннике. Другими материалами, которые могут быть включены вместо графита, являются двусернистый молибден или днусернистый вольфрам. Когда такие материалы используются, то они содержат от I до 50 вес./о связующего материала. При изготовлении подщипника необходимо, чтобы образовывался продукт, в котором частицы плотно упакованы в матрицу (т. е частицы обычно находятся, по меньшей мере, в близком контакте, будучи отделенными от их ближайших соседних частиц на )асстояние не более около их диаметра так, чтобы обеспечить внедренную структуру между чаетицами) и соеди}1ены между собой так, чтобы т()льк(1 частично заполнять про.межутки между частицами. Частицы обычно соединяются в нлотную упаковку без деформации и остаются недеформированными в конечном продукте. В пекоторых вариантах, по .меньшей мере, часть частиц спрессовывается до состояния прямого контакта. Однако во время ирессова1тя давление может повышаться постоянно и прессовки непрерывно у.мен1 пается, показ1 1вая, что не все частицы находятся в ирямом контакте. Пред.пагаемый нод1нинник не нрояв;1яет свойств термического распшрения органического материа.ча, которые можно было бы ожидат,, если рассматривать его нс дишиник как непрерывную матрицу органического; евязуюп1его материала, в которой дисиергировапы частицы. Коэффициент термического )асщирения для органических материалов обычно достаточно высок и это является нежелательным для подшиншичов. В предлагаемом подшипнике, выиолненном из стеклянных частиц и органического связующего материала, коэффициент термического распшрения гораздо мешлне из-за непосредственной близости стекля П1ых микросфер, что ириводит к преобладанию в нодщипнике коэ(|)фициента термического расширения CTCK.ia. Термичеекий коэффициент распшрения нредлагаемого нодншшшка меньше, чем в подшипнике из пористой бропзы и ближе к нодшиппику из стали. Пористость подшинршка может изменягь контроль количества связующего .материала, входящего в нодшипник, или количества, при котором НОДИ1ИПНИК «голодает от недостатка связующего материала. Пористость нодцщнника, которую необходимо нс)Л чить, зависит от области его исиользования. Паиболее часто предлагаемый подшипник будет иметь пористость хотя хорошие результаты .могут быть получены при более низких величинах. Размер пор и распределение размера пор будут также изменяться в зависимости от применения и сорта смазки и т. д. Пористость, включая количество, размер пор и распределение размеров нор, поддается контролю. Предлагаемые подшипники могут быть отлиты и в виде различных форм, но цилиндрические втулки являются наиболее распространенной фор.мой. Подшипники .могут быть сформованы в соответствии с конечными размерами, т. е. формующая часть (нреесформа), которая образует отверстие подшиппика, .может иметь точный размер, необходимый для внутреннего диаметра подшипника. Смазки, обычно используемые в пористых металлических подшипниках, будут пригодны и для предлагаемого подшипника. Эти смазки наиболее чаето представляют собой маслянистые жидкости, но они могут также находиться в пастообразной форме. Свойства смазок являются такими, что они будут перемещаться в процессе работы подшиниика под влиянием температуры и давления, создаваемых при вращении вала. Вязкость смазки при рабочей температуре обычно относится к размеру и количеству пор так, чтобы дозировать выход смазки через поры желаемым образом. Формула изобретения 1.Подишппик скольжения, выполпепный из .материала с пористой структурой, пропитанной смазывающим веществом, отличающийся тем, что, с целью повыц ения его работоспособпости при иовышепных нагрузках и частотах врап1епия, пористая структура образована из отдельных микрочастиц, сцепленных между собой с помощью связующего вещества, частично заполняющего промежутки между микроэлемента.ми с образованием взаимоевязанных пор. 2.Подшипник скольжения по п. 1, отличающийся те.м, что микрочастицы выполнены из стекла и имеют сферическую форму. 3.Подшипник скольжения по п. 1, отличающийся те.м, что большая часть микрочастиц выполнена из стекла и имеет сферическую форму, а остальная часть выполнена из металла. 4.Подшипник скольжения по п. 1, отличающийся тем, что связующее вещество содержит органический, отверждаемый компонент. 5.Подшипник скольжения по и. I, отличающийся тем, что связующее вещество содержит неорганический компонент. 6.Цодщипник скольжения но пн. I, 4 и 5, отличающийся тем, что связующее вещество

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластина для дриографической печатной формы | 1976 |

|

SU679121A3 |

| Способ изготовления нетканого материала | 1975 |

|

SU1142007A3 |

| МАРКИРОВОЧНАЯ ЛЕНТА | 1994 |

|

RU2110642C1 |

| ЗЕРНИСТЫЙ АБРАЗИВ, АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО АБРАЗИВА | 1991 |

|

RU2092514C1 |

| ОБРАТНО ОТРАЖАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1990 |

|

RU2074095C1 |

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАТВЕРДЕВАЮЩИХ ОРТОПЕДИЧЕСКИХ ПОВЯЗОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2007979C1 |

| Светочувствительный материал | 1975 |

|

SU670247A3 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ ГЕРМЕТИЗАЦИИ КАБЕЛЯ | 1994 |

|

RU2098905C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106238C1 |

| Способ получения сорбирующего материала | 1974 |

|

SU929005A3 |

Авторы

Даты

1979-06-25—Публикация

1976-09-22—Подача