Изобретение относится к переработке композиционных материалов и может быть использовано в различных отраслях народного хозяйства при изготовлении профильных изделий методом протяжки.

Известна установка для изготовления изделий, включающая шпулярник, припитывающее, формующее, тянущее и отрезное устройства 1.

Недостатком этой установки является невысокая надежность захвата заготовки в процессе ее протяжки.

Наиболее близка к предлагаемой установка для изготовления профильных изделий из композиционных материалов, состоящая из щпулярника пропиточного и формующего узлов, тянущих головок, установленных последовательно с возможностью возвратно-поступательного движения и выполненных в виде разъемных корпусов с двумя рядами противоположно расположенных плунжеров для захвата изделия, и отрезного устройства 2.

Однако эта установка может быть использована при одновременной протяжке небольшого числа изделий, так как увеличение числа изделий приводит к усложнению конструкции узлов установки.

Цель изобретения - упрощение конструкции.

Поставленная цель достигается тем, что в установке для изготовления профильных изделий из композиционных материалов, состоящей из щпулярника, пропиточного и формующего узлов, тянущих головок, установленных последовательно с возможностью возвратно-поступательного движения и, выполненных в виде разъемных корпусов с двумя рядами противоположно расположенных плунжеров для захвата изделия и отрезного устройства, тянущие головки снабжены разделительной пластиной, установленной между плунжерами, причём она имеет толщину меньще расстояния между крайними точками каналов формующего узла, выполненных в два ряда.

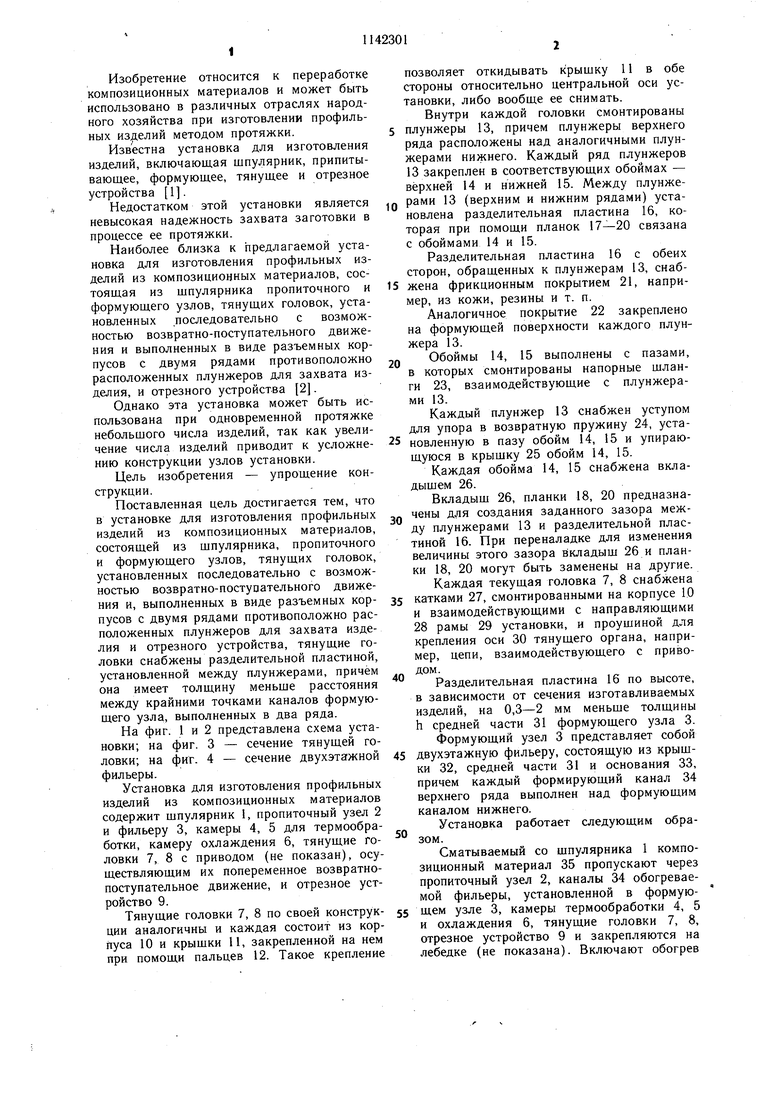

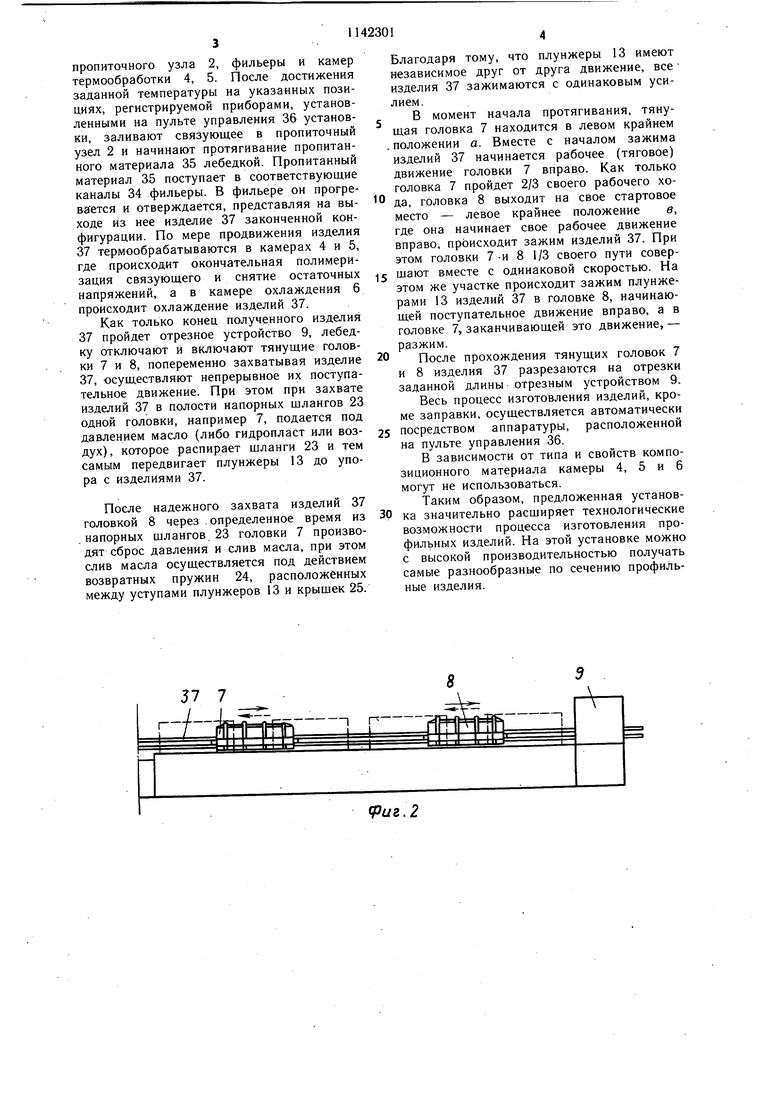

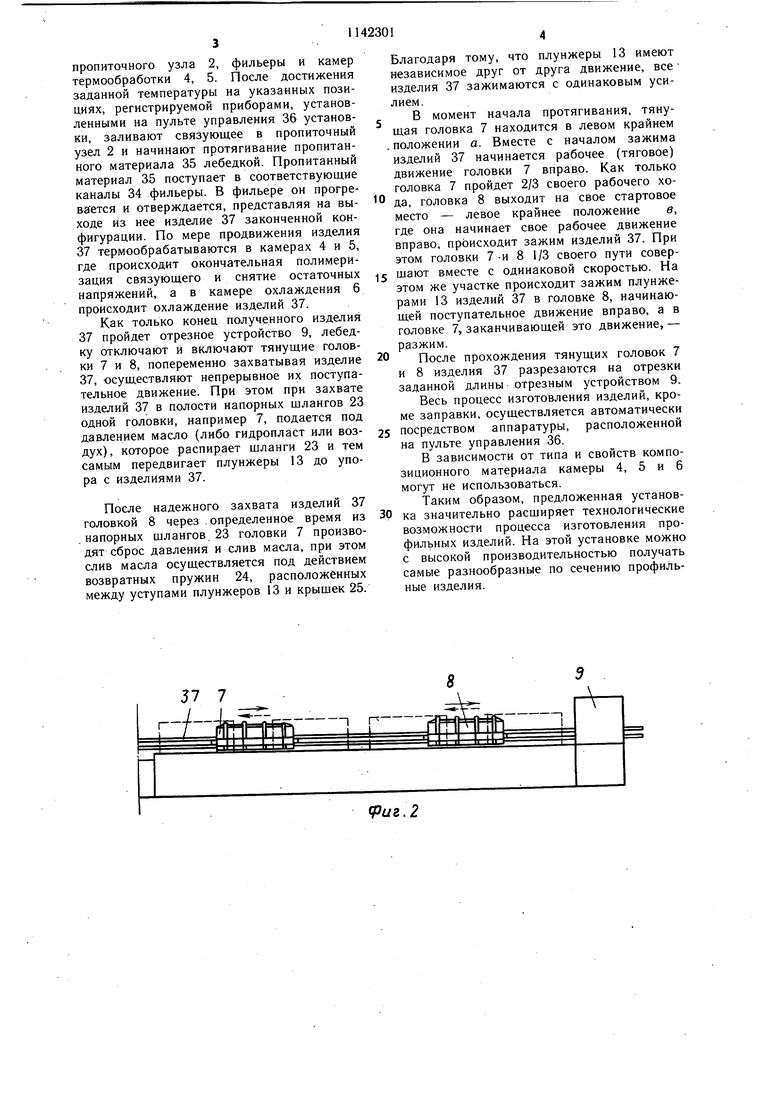

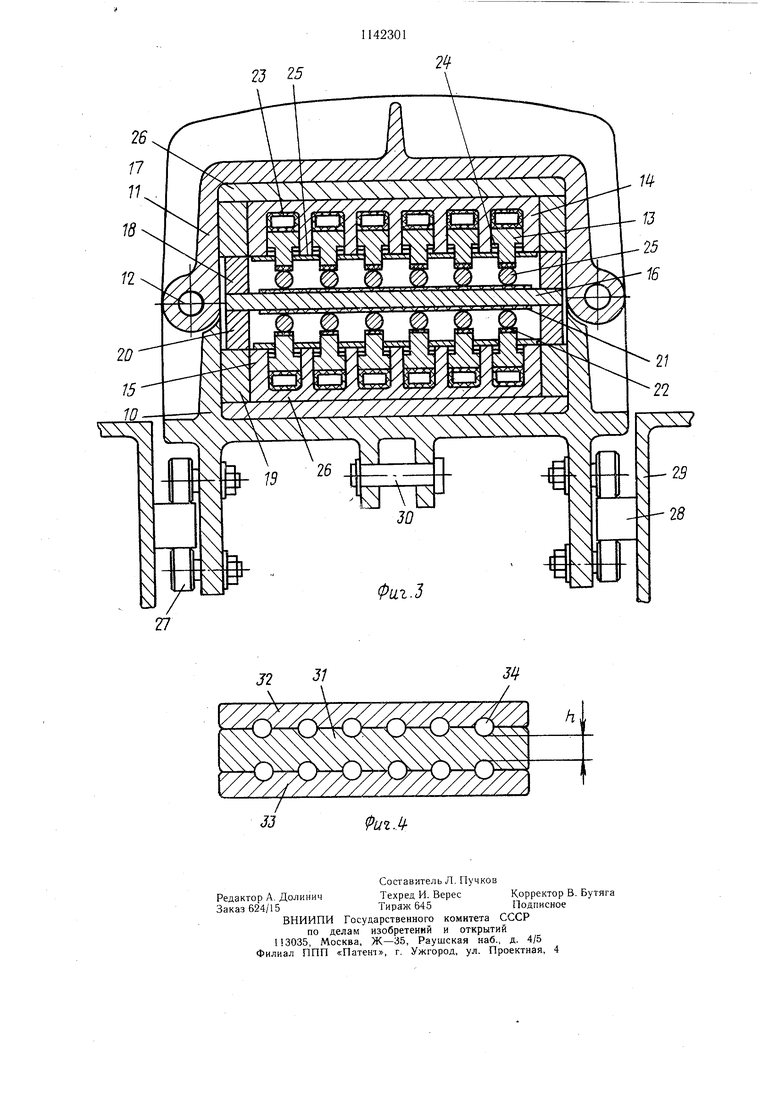

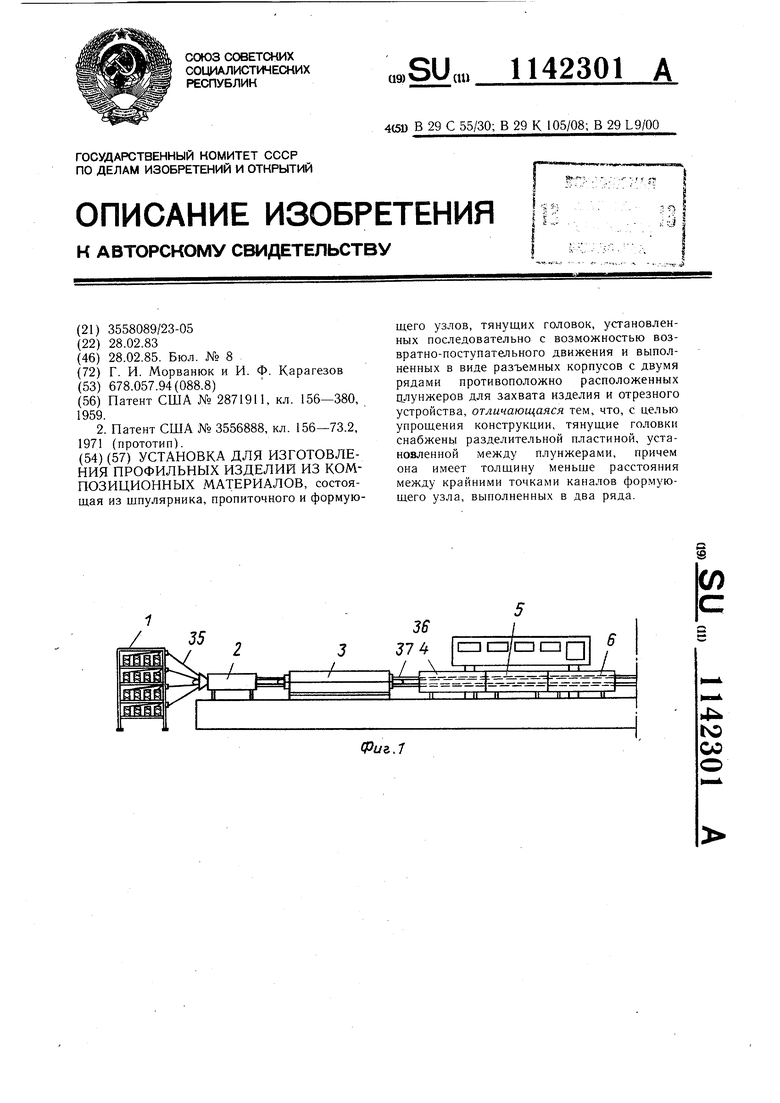

На фиг. 1 и 2 представлена схема установки; на фиг. 3 - сечение тянущей головки; на фиг. 4 - сечение двухэтажной фильеры.

Установка для изготовления профильных изделий из композиционных материалов содержит щпулярник 1, пропиточный узел 2 и фильеру 3, камеры 4, 5 для термообработки, камеру охлаждения 6, тянущие головки 7, 8 с приводом (не показан), осуществляющим их попеременное возвратнопоступательное движение, и отрезное устройство 9.

Тянущие головки 7, 8 по своей конструкции аналогичны и каждая состоит из корпуса 10 и крыщки И, закрепленной на нем при помощи пальцев 12. Такое крепление

позволяет откидывать крыщку 11 в обе стороны относительно центральной оси установки, либо вообще ее снимать.

Внутри каждой головки смонтированы 5 плунжеры 13, причем плунжеры верхнего ряда расположены над аналогичными плунжерами нижнего. Каждый ряд плунжеров 13 закреплен в соответствующих обоймах - верхней 14 и нижней 15. Между плунжеQ рами 13 (верхним и нижним рядами) установлена разделительная пластина 16, которая при помощи планок 17-20 связана с обоймами 14 и 15.

Разделительная пластина 16 с обеих сторон, обращенных к плунжерам 13, снабжена фрикционным покрытием 21, например, из кожи, резины и т. п.

Аналогичное покрытие 22 закреплено на формующей поверхности каждого плунжера 13.

0 Обоймы 14, 15 выполнены с пазами, в которых смонтированы напорные щланги 23, взаимодействующие с плунжерами 13.

Каждый плунжер 13 снабжен уступом для упора в возвратную пружину 24, уста5 новленную в пазу обойм 14, 15 и упирающуюся в крышку 25 обойм 14, 15.

Каждая обойма 14, 15 снабжена вкладыщем 26.

Вкладыщ 26, планки 18, 20 предназначены для создания заданного зазора между плунжерами 13 и разделительной пластиной 16. При переналадке для изменения величины этого зазора вкладыщ 26 и планки 18, 20 могут быть заменены на другие.

Каждая текущая головка 7, 8 снабжена 5 катками 27, смонтированными на корпусе 10 и взаимодействующими с направляющими 28 рамы 29 установки, и проушиной для крепления оси 30 тянущего органа, например, цепи, взаимодействующего с привое ° Разделительная пластина 16 по высоте,

в зависимости от сечения изготавливаемых изделий, на 0,3-2 мм меньше толщины h средней части 31 формующего узла 3. Формующий узел 3 представляет собой 5 двухэтажную фильеру, состоящую из крышки 32, средней части 31 и основания 33, причем каждый формирующий канал 34 верхнего ряда выполнен над формующим каналом нижнего.

Установка работает следующим обра0

зом.

Сматываемый со щпулярника 1 композиционный материал 35 пропускают через пропиточный узел 2, каналы 34 обогреваемой фильеры, установленной в формующем узле 3, камеры термообработки 4, 5 и охлаждения 6, тянущие головки 7, 8, отрезное устройство 9 и закрепляются на лебедке (не показана). Включают обогрев

пропиточного узла 2, фильеры и камер термообработки 4, 5. После достижения заданной температуры на указанных позициях, регистрируемой приборами, установленными на пульте управления 36 установки, заливают связующее в пропиточный узел 2 и начинают протягивание пропитанного материала 35 лебедкой. Пропитанный материал 35 поступает в соответствующие каналы 34 фильеры. В фильере он прогревается и отверждается, представляя на выходе из нее изделие 37 законченной конфигурации. По мере продвижения изделия 37 термообрабатываются в камерах 4 и 5, где происходит окончательная полимеризация связующего и снятие остаточных напряжений, а в камере охлаждения 6 происходит охлаждение изделий 37.

Как только конец полученного изделия 37 пройдет отрезное устройство 9, лебедку отключают и включают тянущие головки 7 и 8, попеременно захватывая изделие 37, осуществляют непрерывное их поступательное движение. При этом при захвате изделий 37 в полости напорных шлангов 23 одной головки, например 7, подается под давлением масло (либо гидропласт или воздух) , которое распирает щланги 23 и тем самым передвигает плунжеры 13 до упора с изделиями 37.

После надежного захвата изделий 37 головкой 8 через .определенное время из .напорных шлангов 23 головки 7 производят сброс давления и слив масла, при этом слив масла осуществляется под действием возвратных пружин 24, расположенных между уступами плунжеров 13 и крышек 25.

Благодаря тому, что плунжеры 13 имеют независимое друг от друга движение, все изделия 37 зажимаются с одинаковым усилием.

В момент начала протягивания, тянущая головка 7 находится в левом крайнем , положении а. Вместе с началом зажима изделий 37 начинается рабочее (тяговое) движение головки 7 вправо. Как только головка 7 пройдет 2/3 своего рабочего хода, головка 8 выходит на свое стартовое место - левое крайнее положение в, где она начинает свое рабочее движение вправо, происходит зажим изделий 37. При этом головки 7 -и 8 1/3 своего пути совершают вместе с одинаковой скоростью. На этом же участке происходит зажим плунжерами 13 изделий 37 в головке 8, начинающей поступательное движение вправо, а в головке 7, заканчивающей это движение,- разжим.

После прохождения тянущих головок 7 и 8 изделия 37 разрезаются на отрезки заданной длины отрезным устройством 9.

Весь процесс изготовления изделий, кроме заправки, осуществляется автоматически посредством аппаратуры, расположенной на пульте управления 36.

В зависимости от типа и свойств композиционного материала камеры 4, 5 и 6 могут не использоваться.

Таким образом, предложенная установка значительно расширяет технологические возможности процесса изготовления профильных изделий. На этой установке можно с высокой производительностью получать самые разнообразные по сечению профильные изделия.

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, состоящая из шпулярника, пропиточного и формующего узлов, тянущих головок, установленных последовательно с возможностью возвратно-поступательного движения и выполненных в виде разъемных корпусов с двумя рядами противоположно расположенных плунжеров для захвата изделия и отрезного устройства, отличающаяся тем, что, с целью упрощения конструкции, тянущие головки снабжены разделительной пластиной, установленной между плунжерами, причем она имеет толщину меньще расстояния между крайними точками каналов формующего узла, выполненных в два ряда. ю (PuzJ СА:

| Патент США № 2871911, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3556888, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1985-02-28—Публикация

1983-02-28—Подача