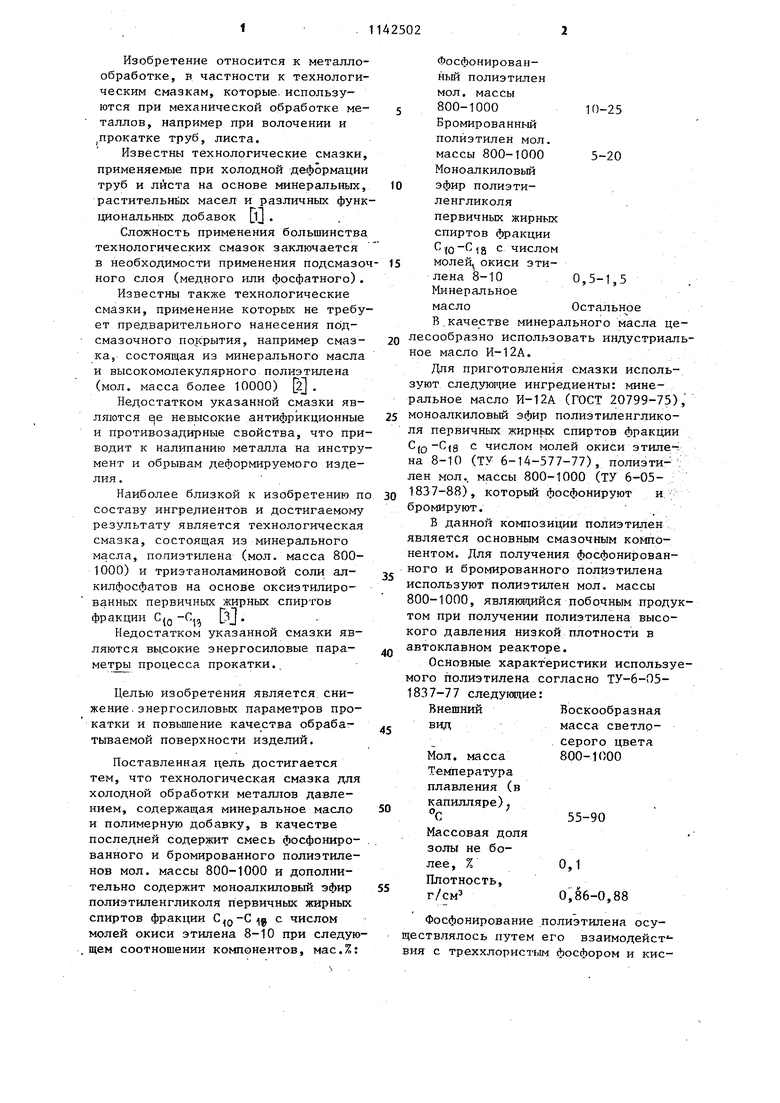

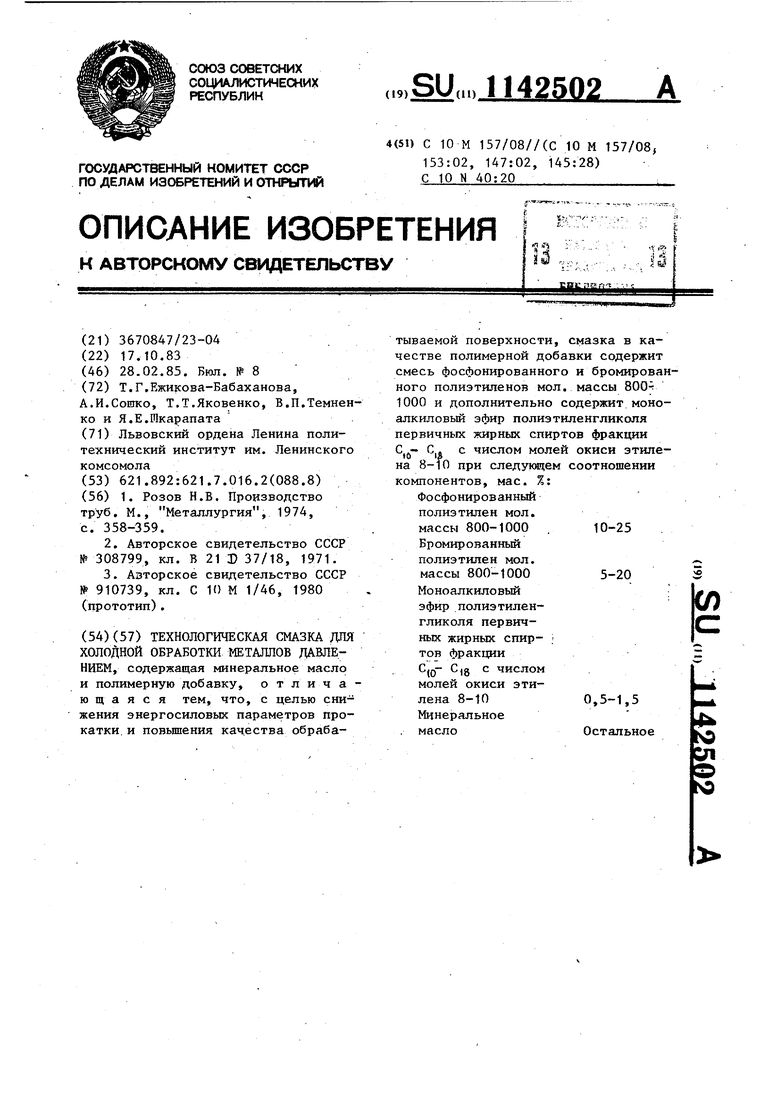

Изобретение относится к металло обработке, в частности к технологи ческим смазкам, которые, используются при механической обработке металлов, например при волочении и прокатке труб, листа. Известны технологические смазки применяемые при холодной деформации труб и листа на основе минеральных, растительнЁк масел и различных функ циональных добавок pj . Сложность применения большинства технологических смазок заключается в необходимости применения подсмазо ного слоя (медного или фосфатного). Известны также технологические смазки, применение которых не требу ет предварительного нанесения подсмазочного покрытия, например смазка, состоящая из минерального масла и высокомолекулярного полиэтилена (мол. масса более ЮООО) |2J . Недостатком указанной смазки являются qe невысокие антифрикционные и противозадирные свойства, что при водит к налипанию металла на инстру мент и обрывам деформируемого изделия , Наиболее близкой к изобретению п составу ингредиентов и достигаемому результату является технологическая смазка, состоящая из минерального масла, полиэтилена (мол, масса 8001000) и триэтаноламиновой соли алкилфосфатов на основе оксиэтилироваиньк первичных жирных спиртов фракции C(Q -С, 3 . Недостатком указанной смазки являются высокие энергосиловые параметры процесса прокатки.. Целью изобретения является снижение, энер го сил оных параметров прокатки и повьш ение качества обрабатываемой поверхности изделий. Поставленная цель достигается тем, что технологическая смазка для холодной обработки металлов давлением, содержащая минеральное масло и полимерную добавку, в качестве последней содержит смесь фосфонированного и бромированного полиэтиленов мол. массы 800-1000 и дополнительно содержит моноалкиловый эфир полиэтиленгликоля первичных жирных спиртов фракции с числом молей окиси этилена 8-10 при следую щем соотношении компонентов, мас.%: Фосфонированный полиэтилен мол. массы 800-100010-25 Бромированный полиэтилен мол. массы 800-1000 5-20 Моноалкиловый эфир полиэтиленгликоляпервичных жирных спиртов фракции числом молей окиси этилена 8-10 0,5-1,5 Минеральное маслоОстальное В.качестве минерального масла целесообразно использовать индустриальное масло И-12Ао Для приготовления смазки используют следуюрще ингредиенты: минеральное масло И-12А (ГОСТ 20799-75), моноалкиловый эфир полиэтиленгликоля первичных жирньк спиртов фракции C(Q-C(g с числом молей окиси этиле--; на 8-10 (ТУ 6-14-577-77), полиэти- . лен мол., массы 800-1000 (ТУ 6-051837-88), который фосфонируют и бромируют. В данной композиции полиэтилен является основным смазочным компонентом. Для получения фосфонированного и бромированного полиэтилена используют полиэтилен мол. массы 800-1000, являкдцийся побочным продуктом при получении полиэтилена высокого давления низкой плотности в автоклавном реакторе. Основные характеристики используемого полиэтилена согласно ТУ-6-051837-77 следующие: Внешний Воскообразная масса светлосерого цвета 800-1000 Мол. масса Температура плавления (в капилляре). С Массовая доля зольт не более , % 0,1 Плотность, г/см 0,86-0,88 Фосфонирование полиэтилена осуествлялось путем его взаимодейст ия с треххлористым фосфором и кис3

лородом в присутствии катализатора циклогексена. Реакцию проводили в трехгорлой колбе, снабженной мешалкой, термометром, погруженным в жидкую фазу, обратным холодильником и барботером для подвода кислорода. Температура поддерживалась равной 45-55°С в течение всего опыта (3 6,ч). После определенного времени реакции получали раствор фосфонированного полиэтилена, который непосредственно в реакционной колбе концентрировали в вакууме до 1/3 первоначального объема и затем выливали в интенсивно перемешиваемую смесь льда и дистиллированной воды. Выпавший осадок гидролизованный полимер, содержап ий группы РОСОН), отделяли, промывали водой и сушили в вакууме при 40-45°С до постоянного веса.

Бромирование полиэтилена осуществлялось взаимодействием полиэтилена с Я -бромсукцинимидом в растворе . четыреххлористого углерода. Процесс инициировался перекисными соединениями (перекись бензоила) или ультрфиолетовым облучением. Реакция протекала при 40-60°С в течение 1-3 ч.

Прохождение реакции модификации фосфором и бромом подтверждалось данными элементного анализа и ПКспектроскопии,

Модифицированный фосфором полиэтилен содержал 13% фосфора и имеет формулу

-(CH2)ti-CHно-р-онII о

где п 10.

Модифицированный бромом полиэтилен содержал 12% брома и имеет формулу

-(СН2Ь-СНВг

где П 40.

Модифицированный фосфором и бромом полиэтилен легко растворяется в минеральном масле, не осаждается и улучшает вязкостные свойства смазки.

42502 4

Минеральное масло И-12А выполняет функцию растворителя по отношению к основному смазочному компоненту - фосфонированному и бромирован5 ному полиэтилену.

Моноалкиловый эфир полиэтиленгликоля первичных жирных спиртов С - С является поверхностно-активным веществом, улучшает адгезионные свойст10 ва первого мономолекулярного слоя смазки и выполняет роль стабилизатора смазки.

Приготовление технологической смазки на основе фосфонированного и 15 бромированного полиэтилена осуществляется растворением последних в минеральном масле И-12А при 40-50°С с дальнейшим добавлением при перемешивании вьшеуказанного моноалкило20 вого эфира полиэтиленгликоля.

Смазку наносят на деформируемое изделие окунанием, обливом или по трубопроводу под давлением на изделие перед очагом деформации. 5 / Бьти приготовлены следующие составы смазок (см. табл 1).

Для проведения испытаний была при-. готовлена известная смазка (состав 6), мае. %: 0 Полиэтилен с мол. массой

800-100025

Триэтаноламиновая соль ал килфосфатов

на основе оксиэтилированных первичных жирных спиртов

0 фракции С,Q - С,з 10 Минеральное

масло65

Прямоугольные образ1Ц 1 стали 0,8 КП шириной 30 мм, длиной 40 мм 5 прокатьгоали на лабораторном стане дуо 150 при скорости 0,05 м/с, температуре прокатки 50°С.

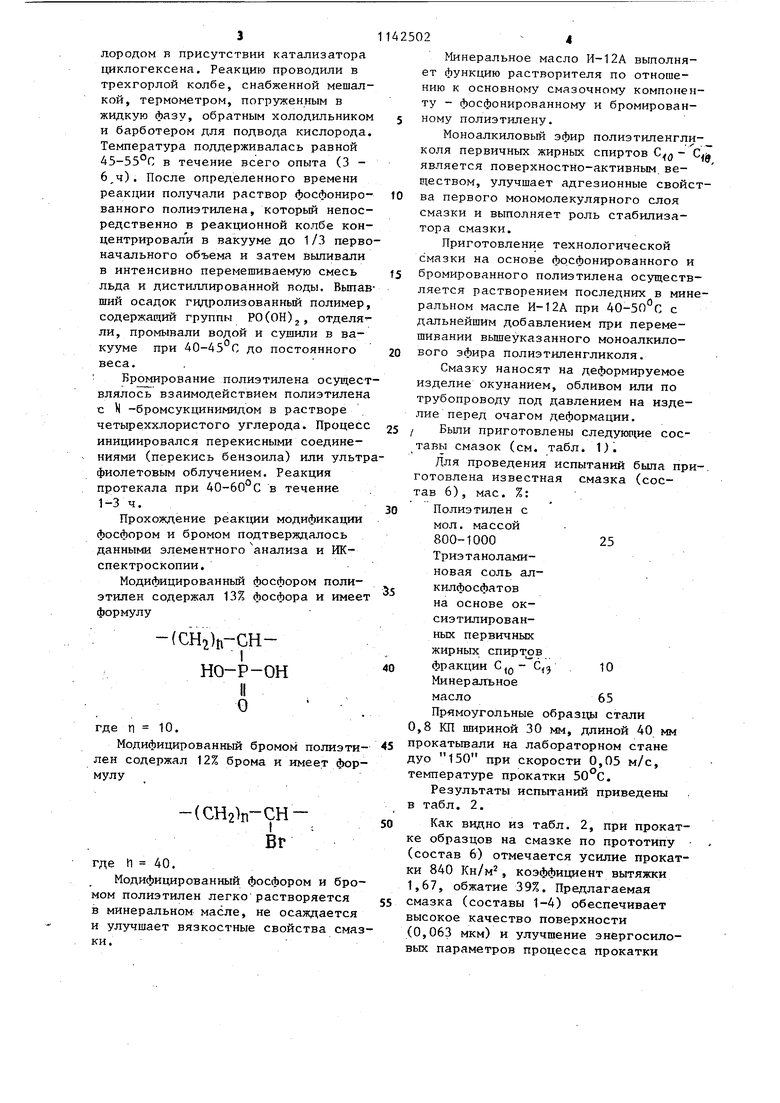

Результаты испытаний приведены в табл. 2.

0 Как видно из табл. 2, при прокатке образцов на смазке по прототипу (состав 6) отмечается усилие прокатки 840 Кн/м, коэффициент вытяжки 1,67, обжатие 39%. Предлагаемая

5 смазка (составы 1-4) обеспечивает высокое качество поверхности (0,063 мкм) и улучшение энергосиловых параметров процесса прокатки

на 20%. Так, для состава 3 достигалось усилие прокатки 660 Кн/м, степень обжатия 46%, коэффициент вытяжки 1,75. Для состава 5, в который не включен бронированный полиэтилен, наблюдается меньшее снижение энергосиловых параметров процесса, чем для композиций 1-4,Процентное соотношение предлагаемых ингредиентов оптимальное для композиций 2-4,где достигается максимальное по сравнению с прототипом повьшение aHeptoсиловых параметров процесса. Увеличение и уменьшение концентрации компонентов не приводит к дальнейшему повьш1ению эффективности процесса.

Испытание стабильности смазок по объему расслоившейся смазки за 30 сут показало, что предлагаемая смазка обладает высокой стабильностью.

Снижение энергосиловых параметров прокатки по предлагаемому составу объясняется особенностями высокотемпературной цепной деструкции полимерной составляющей, инициируемой моноалкиловым эфиром полиэтиленгликоля. При высоких нагрузках и контактных напряжениях полиэтилен, содержащий фосфор и бром, химически взаимодействует с ювениль ным металлом поверхности трения, в. результате чего имеет место химическое модифицирование поверхности трения . Присутствие фосфора в полимере преимущественно сказьгаается на особенности повышать критическую нагрузку при трении и тем самым снижать давление металла на валки, присутствие брома - на улучшение режима трения при нагрузках выр1е критических.

Предлагаемая тех1 ологическая смазка может быть использована на предприятиях металлообрабатывающей промьшшённости и применяться на операциях холодной прокатки труб, листовой штамповки, обратной вытяжки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая смазка для холодной обработки металлов давлением | 1986 |

|

SU1342916A1 |

| Технологическая смазка для горячей обработки металлов давлением | 1982 |

|

SU1057527A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU958480A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

SU1807725A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910739A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU1011677A1 |

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1982 |

|

SU1051108A1 |

| Моющая композиция для очистки металлической поверхности перед фосфатированием | 1990 |

|

SU1772148A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2163625C2 |

| Смазка для холодной прокатки труб | 1981 |

|

SU1018966A1 |

ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая минеральное масло и полимерную добавку, о т л и ч а ю щ а я с я тем, что, с целью снижения энергосиловых параметров прокатки и повьшения качества обрабатываемой поверхности, смазка в качестве полимерной добавки содержит смесь фосфонированного и бромированного полиэтиленов мол. массы 800 1000 и дополнительно содержит, моноалкиловый эфир полиэтиленгликоля первичных жирных спиртов фракции С,, с числом молей окиси этилес,г на 8-10 при следукмдем соотношении компонентов, мае. %: Фосфонированный полиэтилен мол. массы 800-1000 . 10-25 Бромированный полиэтилен мол. массы 800-1000 5-20 Моноалкиловый эфир полиэтиленгликоля первичных жирных спир- ; тов фракции C)g с числом с,омолей окиси этилена 8-10 0,5-1,5 Минеральное i: о :л Остальное масло о

Фосфонированный полиэтилен, мол. масса

10 800-1000

Бромированньй поли20

800-1000 Моноалкиловый эфир полиэтиленгликоля первичных жирных спиртов 0,5 0,8 фракции 69,5 69,2 Минеральное масло

30

25

20

10 1,0 1,2 1,5 69,0 68,8 68,5

1,72 1,74 1,75 1,745 1,7 1,67Таблица 2

700 680 660 670 722 840

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Розов Н.В | |||

| Производство труб | |||

| М., Металлургия, 1974, с | |||

| Зажим для канатной тяги | 1919 |

|

SU358A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-02-28—Публикация

1983-10-17—Подача