Изобретение относитсй к металлур гии, конкретнее к технологическим смазкам для горячей обработки метал лов давлением Известны технологические смазки, используемые при горячей обработке металлов давлением, представляющие собой продукты на основе минеральных масел, растительных и животных жиров MJ. Использование смазок позволяет существенно снизить энергосиловые параметры прокатки и повысить износостойкость рабочих и опорных валков Расход масел составляет обычно 100-300 г на 1 т прокатываемого металла. Минеральные масла, растительные и животные жиры при контакте с раскаленным металлом выделяют значительное количество дыма и токсичных веществ, что ухудшает санитарно-гиги енические условия работы. Кроме того эти смазки дефицитны и при их изготовлении используются различные пище вые продукты, техническое применение которых является нецелесообразным. Из.вестны технологические смазки на основе растительных масел, животных жиров с добавлением таких синтетических продуктов, как эпоксидная Ьмола, малеиновая кислота и другие 2 и Указанные присадки поачолягот несколько уменьшить силу трения между металлом и инструментом по сравнению со смазкой без этих веществ. Однако достаточно высокая вязкость таких смазок увеличивает толщину смазочного слоя в очаге деформации, что приводит к повышению удельного расхода Известна также смазка для горячей обработки металлов на основе натриевых солей синтетических жирных кислот фракции О, Однако такаясмалса менее эффектив на с точки зрения уменьшения энергосиловых параметров прокатки и образует в сточных водах стойкие эмульсии расщепленных мыл, поверхностноактивных веществ Наиболее близкой к предлагаемой является технологическая смазка для горячей обработки металлов давлением, содержащая полиалкиленгликоль мол.массы 400-2000 с добавлением в качестве присадки ненасыщенной жирной кислоты, соли насыщенной жирной 1 ислоты щелочного металла 51« При прокатке цветных металлов смазка способствует уменьшению износа инструмента, является химически и термически стойкой в условиях обработки металлов как цирконий Кроме того, при использовании такой смазки выделяется относительно небольшое количество дыма„ Однако смазка мало - эффективна при обработке черных металлов, ее расход составляет 100200 г на 1 т прокатываемого металла. Кроме того, при использовании известной смазки происходит интенсивный коррозионный износ валков, которые выполняются из чугуна или стали. Цель изобретения - снижение удельного расхода смазки и коррозионного изнйса. Поставленная цель достигается тем, что смазка для горячей обработки металлов давлением, содержащая полиалкиленгликоль и присадку, в качестве полиалкиленглйколя содержит полиапкиленгликоль моломассы 50010000 и в качестве присадки содержит диглицидный эфир полиалкиленглйколя той же молекулярной массы и основание Манниха при следующем соотношении компонентов, мас„и„: Полиалкиленгликоль мол, массы 500-10000 100 Диглицидный эфир полиалкиленглйколя мол.массы 500-10000 0, Основание Манниха 0,1-1,0 В качестве полиалкиленглйколя может быть использован полиэтиленгликоль или полипропиленгликоль с мол„ массой 500-10000. Полиалкиленгликоль с молекулярной массой меньше 500 делает смазку с пониженной эффективностью и выделяет значительное количес тво газообразных продуктов, с молекулярной массой больше 10000 является более труднодоступным материалом и одновременно не даетзаметного выигрыша в эффективности снижения энергосиловых параметров прокатки, В качестве основания Манниха при приготовлении смазок используют 2,,6-трис- диметиламинометил)-фенол УП-60б/2) ; 2,,6-трис-(диметиламинометил)-регзорцин (УГ1-Об27) , 3,3,5,5 тетракис(диметиламинометил)-дифенилолпропан-2,2 (УП-0628), Смазка, состоящая из полиалкиленглйколя и основания Манниха, оказывз ется термодинамически недостаточно устойчивой и при хранении может рас слаиваться. Это приводит к тому, что в производстве смазка дезинтегрирует ся и теряет свои полезные свойства. Введение диглицидного эфира полиалкиленгликоля стабилизирует эту смазку и повышает показатели качества технологической смазки при прокатке черных металлов. Смесь основания Манниха и диглицидного эфира полиалкиленгликоля повышает эффективность смазки, изменя ет вязкость и улучшает стойкость к окислению при высоких температурах, Предлагаемая смазка эффективна при малых расходах - ZO-tO г на 1 т проката. При использовании предложенной смезки не выделяются токсичные вещества, что объясняется ее составом и небольшим расходом. Смазку подают на валки любым известным способом. Применение предлагаемой смазки н ухудшает экологию окружйющей срвды в отличие от известных. Неиспользов ная при прокатке смазка, попадая в охлаухдающую воду, уносится в отстой ники, оседает на дно (она тяжелее воды.) и обволакивает окалину,а затем удаляется вместе с ней механическим путем. Смазку готовят следующим образом 100 г полиэтиленгликоля (мол,мас ЮОО) помещают в трехгорлую колбу, снабженную механической мешалкой, термометром и капельной воронкой, Полиэтиленгликоль нагревают до и при перемешивании вводят 1 г 2,, (диметиламинометил)-фенола и 0,2 г диглицидного эфира полиэтилен гликоля (содержание эпоксидных груп 8,1%)о Компоненты перемешивают при Во С в течение 1 ч, охлаждают и сливают. Получают 101 г ( от загрузки) окрашенной прозрачной жидкости. Готовят следующие составы смазок Состав 1, мае,ч,: Полиэтиленгликоль (мол,масса 500) 100 Диглицидный эфир полиэтиленгликоля (мол, масса 500)0,2 2 ,А ,6-трис-(диметиламинс)-метилфенол0,1 Состав 2, мае,ч,: Полиэтиленгликоль мол. масса 1000 100 Диглицидный эфир полиэтиленгликоля мол. масса 100 3ilO 2,,6-тpиc-fдимeтилaминo)-м тилфeнoл 1,0 Состав 3, мае.ч,: Полипропилен гли кол ь (мол. масса 2000) 100 Диглицидный эфир поли пропиле н гли коля (мол,масса 2000) 8,0 2,,6-трис- диметиламинометил)-резорцин 0,5 Состав , мае,ч,: . Полиэтиленгликоль (мол, масса ЮООО) 100 Диглицидный эфир полиэтиленгликоля(мол. масса ТСООО) kQ ,3,5,5-тeтpaкиe(димeтилoмннoмeтил) фенолпропан-2,2 0,3 Состав 5, мае,ч,: Смесь полипропиленгликоля (мол.маееа 1000) е полиэтиленгликолем (мол, маеса 9500) в соотношении по маеее 1:1 100 Диглицидный эфир емееи полипропиленгликоля ;(мол.маееа 1000)) е полиэтиленгликолем (мол. маееа 9500) в еоотношении по маеее 1:1 15 2,4,6-трие-(диметиламинометил -фенол 0,1 Составы 1 испытывают в сравнении звеетным еоетавом, предетавляю1чим ой 100 мае.ч, полипропиленгликоля л. масса 2000 и 0,5 мае,ч. стеаа натрия. Указанные составы иепытывают при ячей прокатке на двухвалковом упромышленном стане с диаметром ков 256 мм. Условия деформации мела:Материал валков Сталь Прокатываем14Й Сталь углеродисметаллтая Относительное обжатие, % Скорость прокатки, м/с 1,2 Температура прокатываемого металла , С

Удельное давление

металла на вал-ки, кгс/мм 58-62

Исходная толщина

металла, мм 2,5-2,7

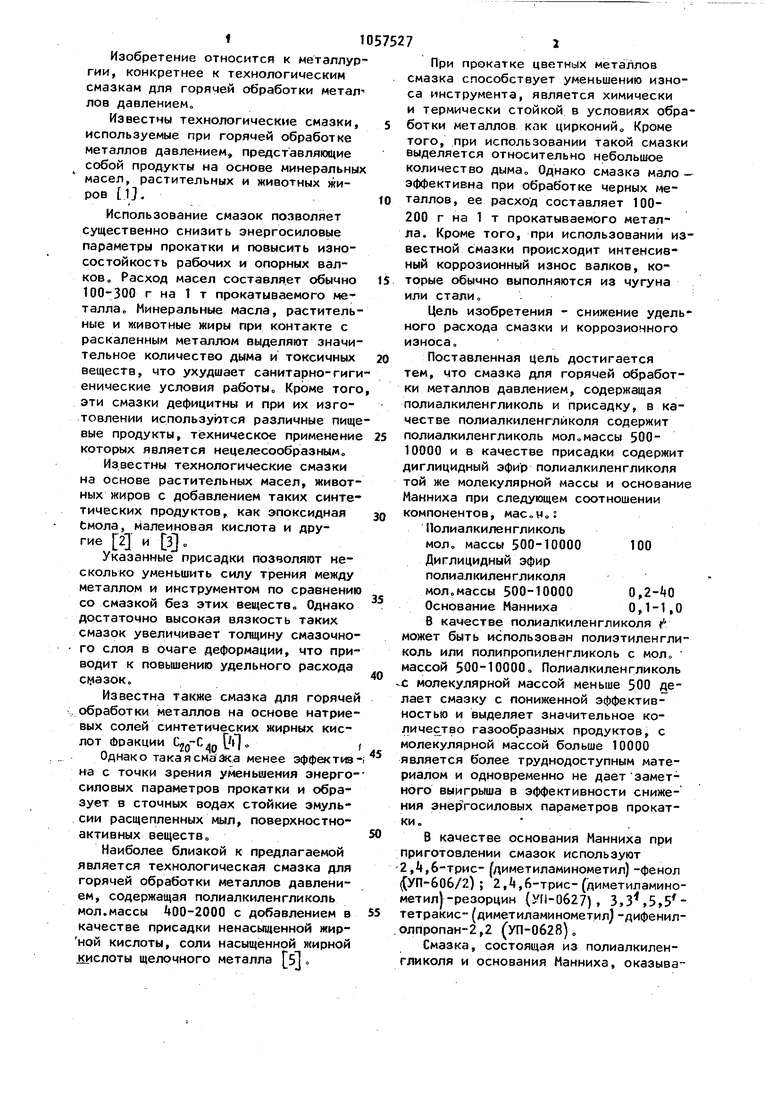

Результаты испытаний представлены в тaблицe

Использование в качестве технологической смазки составов 1-5 позволяет снизить среднее удельное давление металла на валки по сравнению с известной смазкой 6 на 28-31%.

Расход смазки сокращается в 3,55 . Все предлагаемые образцы обес печивают высокие защитные свойства, что, в свою очередь, обуславливает снижение коррозионного износа валков и повышение стойкости инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая смазка для горячей прокатки металлов | 1986 |

|

SU1395655A1 |

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1685979A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1983 |

|

SU1142502A1 |

| Технологическая смазка для горячей прокатки металлов | 1979 |

|

SU891753A1 |

| СТАБИЛИЗИРУЮЩАЯ СИСТЕМА ДЛЯ ГАЛОГЕНСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2004 |

|

RU2355716C2 |

| Способ получения и подачи технологической смазки на валки прокатного стана | 1979 |

|

SU869881A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1986 |

|

SU1342916A1 |

| Концентрат смазки "Синсопол" для холодной обработки металлов давлением | 1988 |

|

SU1546472A1 |

| Смазка для холодной деформации металлов | 1982 |

|

SU1087550A1 |

ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ГОРЯНКИ ОБРАБОТКИ; МЕТАЛЛОВ ДАВЛЕНИЕМ,содержацея полиалкиленгликоль и присадку, отличающаяся тем, что, с целью снижения удельного расхода смаэки и коррозионного износа смазка в качестве полиаякиленгликоля содержит гюлиалкиленгликоль мол.мае, 500-10000 и в качестве присадки - диглицидный эфнр полиалкиленгликоля той же молекулярной массы и основание Манниха при следующем соотношении компонентов, мае.ч.: Г1олиалкйлён гликоль НОЛ.массы 500-10000 100 Диглицидный эфир полиалкиленгликоля мол, массы 500-10000 0,2-40 Основание Нанниха 0,1-1,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грудев А,П., Тйлик В,Т | |||

| Технологическая смазка в прокатном производстве | |||

| М,, Металлургия, 1975, с | |||

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| х--;;, | |||

| S - J --, „ | |||

| tJ | |||

| l,,..; fe c:iv:-; (S) | |||

Авторы

Даты

1983-11-30—Публикация

1982-08-03—Подача