Изобретение относится к технологическим смазкам для холодной обработки металлов давлением и может быть использовано при изготовлении (колочением, прокаткой) изделий, например труб из углеродистых сталей, в частности в поточных линиях.

Процессы обработки металлов давлением характеризуются в-ысокими скоростями деформации при больших значениях разовых обжатий.

Однако при этом как скорость, так и степень деформации ограничиваются физико-химическими свойствами (вяз« кость, термостойкость и др.) применяемых смазок.

Известна смазка для холодной обработки металлов давлением, представля ющая собой 5-7%-ны.й водный раствор хозяйственного натриевого мыла l3Недостатком указанной смазки является то, что она мо.жет быть кспо,льзованатолько с по дома з оч ным гго к рыгнем (медным или фосфатным). В связи с.этим перед нанесением покрытия тре-буется химическая обработка (обезжиривание, травление поверхности изделий. Последнее повышает трудоемкость процесса и ухудшает санитарно-гигиенические условия труда, за счет выделения в окружающую.среду паров кислот и щелочей. Кроме того, после нанесения смазки требуется специальная сушка.

Известны смазки, применение которых не требует предварительного нанесения подсмазочного покрытия. Так, например, известна смазка, состоящая из8-15% мЕдл щелочных металлов жирных кислот фракции С..,2 эмулъсола техни10ческого (0,5-1%), натрия йодистого (0,3-0,6%) и гидроокиси лития (0,20,4%) 2.

Однако применение указанных смазок также не исключает операции

15 сушки, что удлиняет технологический цикл...

Наиболее близкой по составу ингредиентов к предлагаемой является смазка, состоящая из минерального масла

20 и полиэтилена высокомолекулярного низкого давления (м.в. более 10000)

ГЗ-..

Недостатками данной смазки являются её невысокие антифрикционные и про

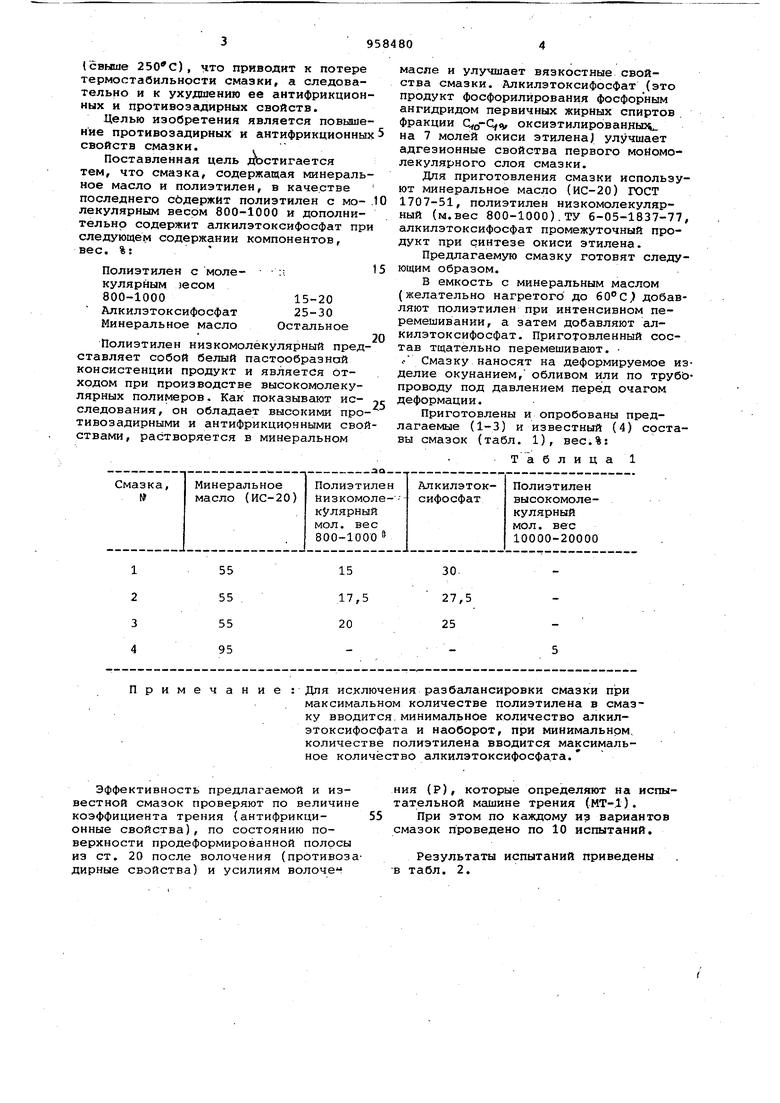

25 тивозадирные свойства. Последнее приводит к налипанию металла на инструмент и обрывам деформируемого изделия, Это обусловлено тем, что при высоких скоростях деформации в очаге деформа30ции развиваются высокие температуры (свыше ), что приводит к потере термостабильности смазки, а следовательно и к ухудшению ее антифрикцион ных и противозадирных свойств. Целью изобретения является повыше ние противозадирных и антифрикционны свойств смазки. Поставленная цель достигается тем, что смазка, содержащая минераль ное масло и полиэтилен, в качестве последнего сбдержйт полиэтилен с молекулярным весом 800-1000 и дополнительно содержит алкилэтоксифосфат пр следующем содержании компонентов, вес. %: Полиэтилен с моле- :; кулярным зесом 800-100015-20 Алкилэтоксифосфат 25-30 Минеральное масло Остальное Полиэтилен низкомолёкулярный пред ставляет собой белый пастообразной консистенции продукт и является отходом при производстве высокомолекулярных полимеров. Как показывают исследования, он обладает высокими про тивозадирными и антифрикционными сво ствами, растворяется в минеральном масле и улучшает вязкостные свойства смазки. Алкилэтоксифосфат (это продукт фосфорилйрования фосфорным ангидридом первичных жирных спиртов фракции G Q-Cyii, оксиэтилированныл на 7 молей окиси этиленаJ улучшает адгезионные свойства первого мойомолекулярного слоя смазки. Для приготовления смазки используют минеральное масло (ИС-20) ГОСТ 1707-51, полиэтилен низкомолекулярный (м.вес 800-1000). ТУ 6-05-1837-77, алкилэтоксифосфат промежуточный продукт при синтезе окиси этилена. Предлагаемую смазку готовят следующим образом. В емкость с минеральным маслом (желательно нагретого до 60°С добавляют полиэтилен при интенсивном перемешивании, а затем добавляют алкилэтоксифосфат. Приготовленный состав тщательно перемешивают. Смазку наносят на деформируемое изделие окунанием, обливом или по трубЬпроводу под давлением перед очагом деформации. Приготовлены и опробованы предлагаемые (1-3) и известный (4) срставы смазок (табл. 1), вес.%: Та блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1062246A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910739A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU1011677A1 |

| Смазка для холодной прокатки труб | 1981 |

|

SU1018966A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171515A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1979 |

|

SU857244A1 |

| Смазка для волочения металлов | 1977 |

|

SU667587A1 |

| Смазка для холодной обработки металлов давлением | 1977 |

|

SU699008A1 |

| Смазка для волочения труб | 1976 |

|

SU607839A1 |

Примечание

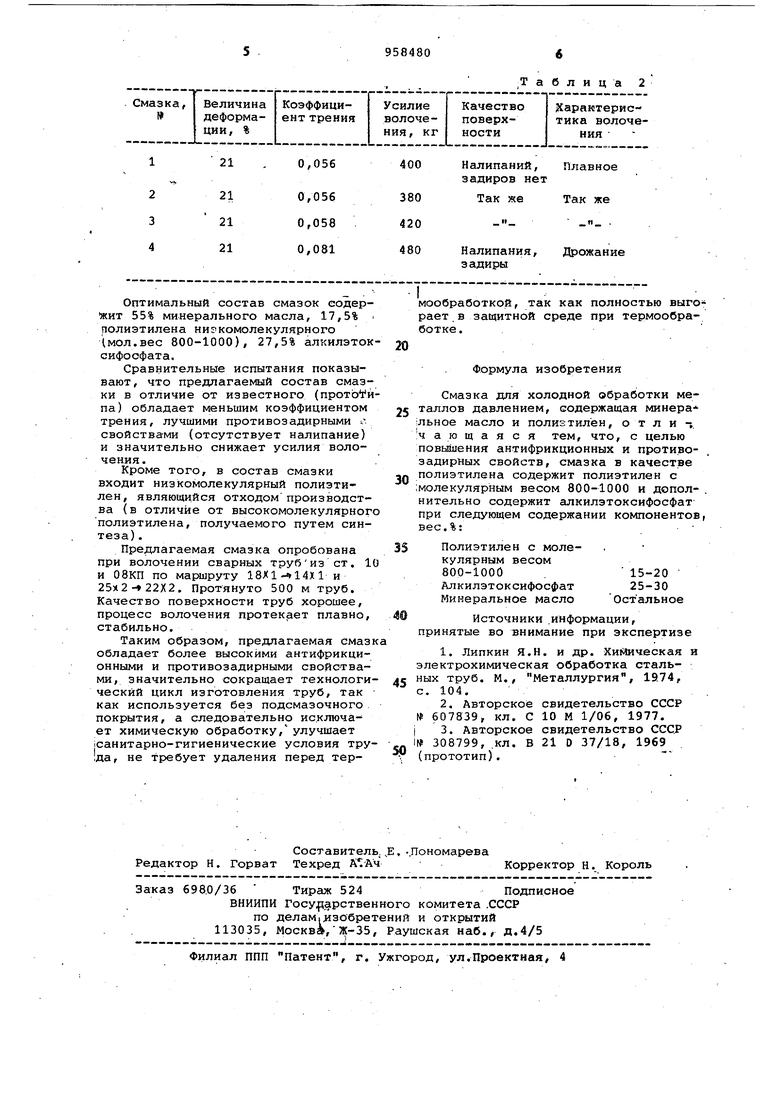

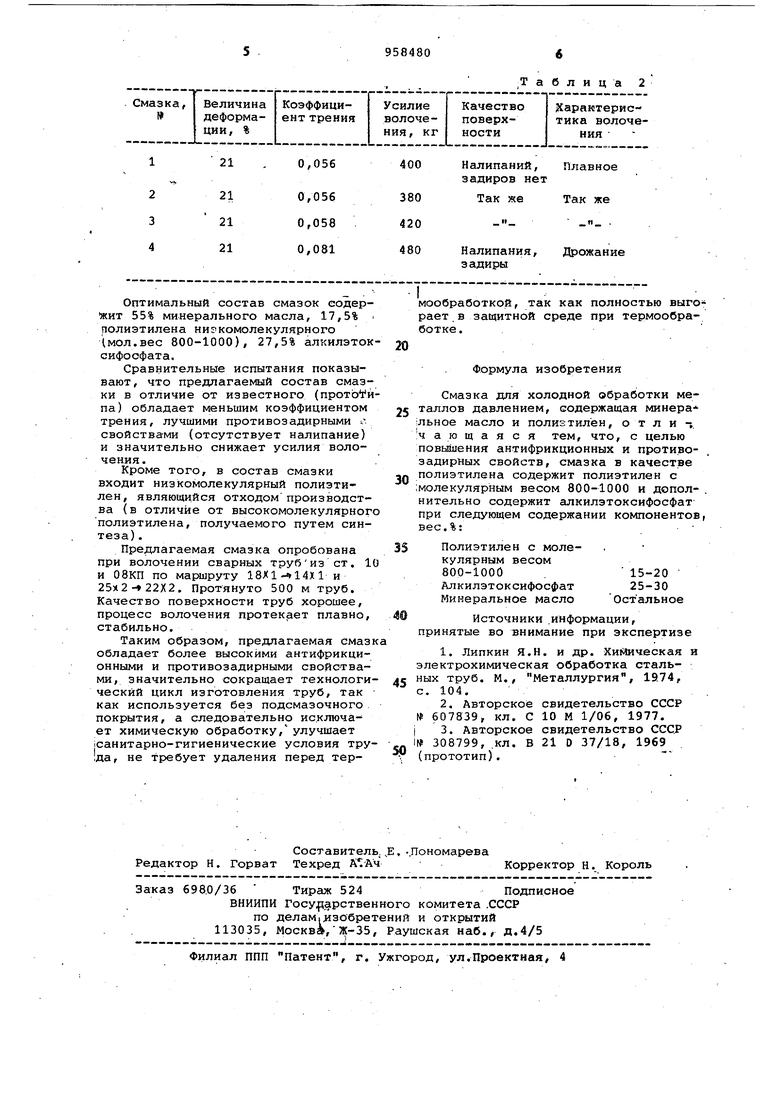

Эффективность предлагаемой и известной смазок проверяют по величине коэффициента трения (антифрикционные свойства), по состоянию поверхности продеформированной полосы из ст. 20 после волочения (противозадирные свойства) и усилиям волоче

ния (Р), которые определяют на испытательной машине трения (МТ-.1). При этом по каждому из вариантов смазок проведено по 10 испытаний.

Результаты испытаний приведены в табл. 2. Для исключения разбалансировки смазки при максимальном количестве полиэтилена в смазку вводится, минимальное количество алкилэтоксифосфата и наоборот, при минимальном, количестве полиэтилена вводится максимальное количество алкилэтоксифосфата.

Оптимальный состав смазок еодерЖит 55% минерального масла, 17,5% . полиэтилена ниркомолекулярного (мол.вес 800-1000), 27,5% алкилэтоксифосфата.

Сравнительные испытания показывают, что предлагаемый состав смазки в отличие от известного (прототипа) обладает меньшим коэффициентом трения, лучшими противозадирными л свойствами (отсутствует налипание) и значительно снижает усилия волочения.

Кроме того, в состав смазки входит низкомолекулярный полиэтилен, являющийся отходомпроизводства (в отличие от высокомолекулярного полиэтилена, получаемого путем синтеза) .

Предлагаемая смазка опробована при волочении сварных трубиз ст. 10 и 08КП по маршруту 18Х1-« 14(1 и 25x2-t22X2. Протянуто 500 м труб. Качество поверхности труб хорошее, процесс волочения протекает плавно, стабильно.

Таким образом, предлагаемая смазк обладает более высокими антифрикционными и противозадирными свойствами, значительно сокращает технологический цикл изготовления труб, так как используется без подсмазочного покрытия, а следовательно исключает химическую обработку, улучшает :санитарно-гигиенические условия , не требует удаления перед терТаблица 2

мообработкой, так как полностью выгорает.в защитной среде при термообработке.

20

Формула изобретения

Смазка для холодной обработки металлов давлением, содержащая минера ;льное масло и полиэтилен, о т л и -,, ч а ю щ а я с я тем, что, с целью повышения антифрикционных и противозадириых свойств, смазка в качестве полиэтилена содержит полиэтилен с ;молекулярным весом 800-1000 и допол-. нительно содержит гшкилэтоксифосфат при следующем содержании компонентов, вес.%:

Полиэтилен с молекулярным весом

800-1000 . 15-20 Алкилэтоксифосфат 25-30 Минеральное масло Остальное

Источники .информации,

принятые во внимание при экспертизе

j 3. Авторское свидетельство СССР 1№ 308799, .кл. В 21 О 37/18, 1969

(прототип).

Авторы

Даты

1982-09-15—Публикация

1981-02-13—Подача