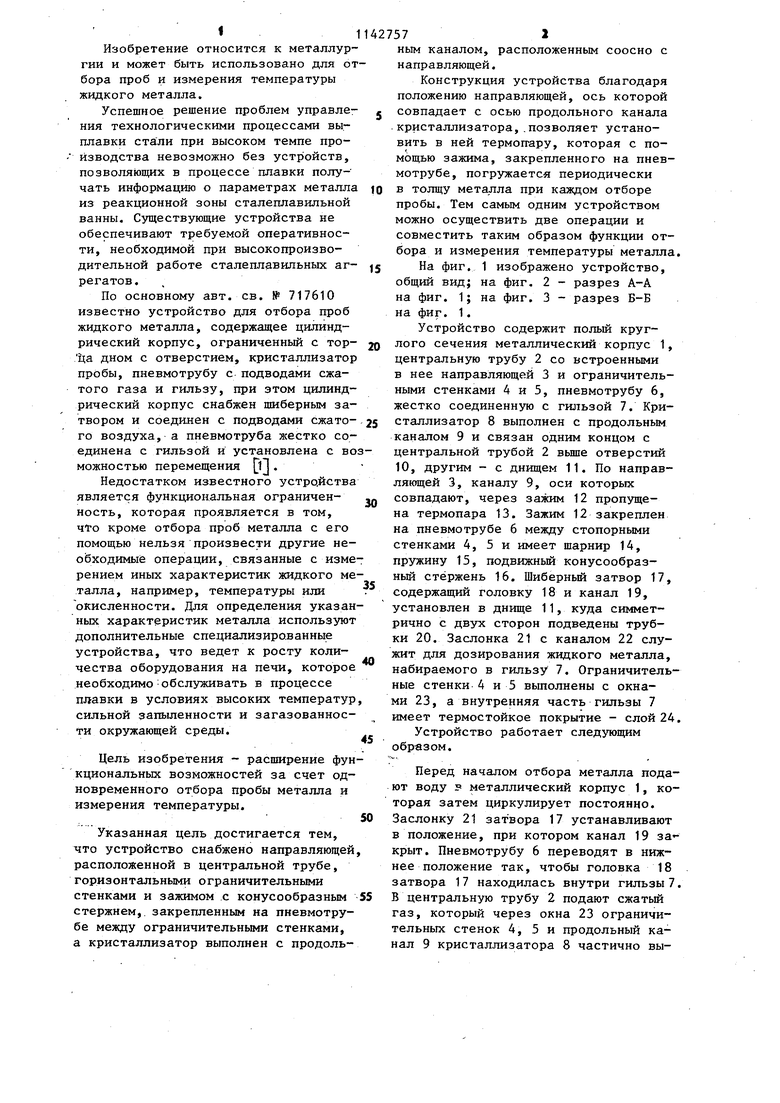

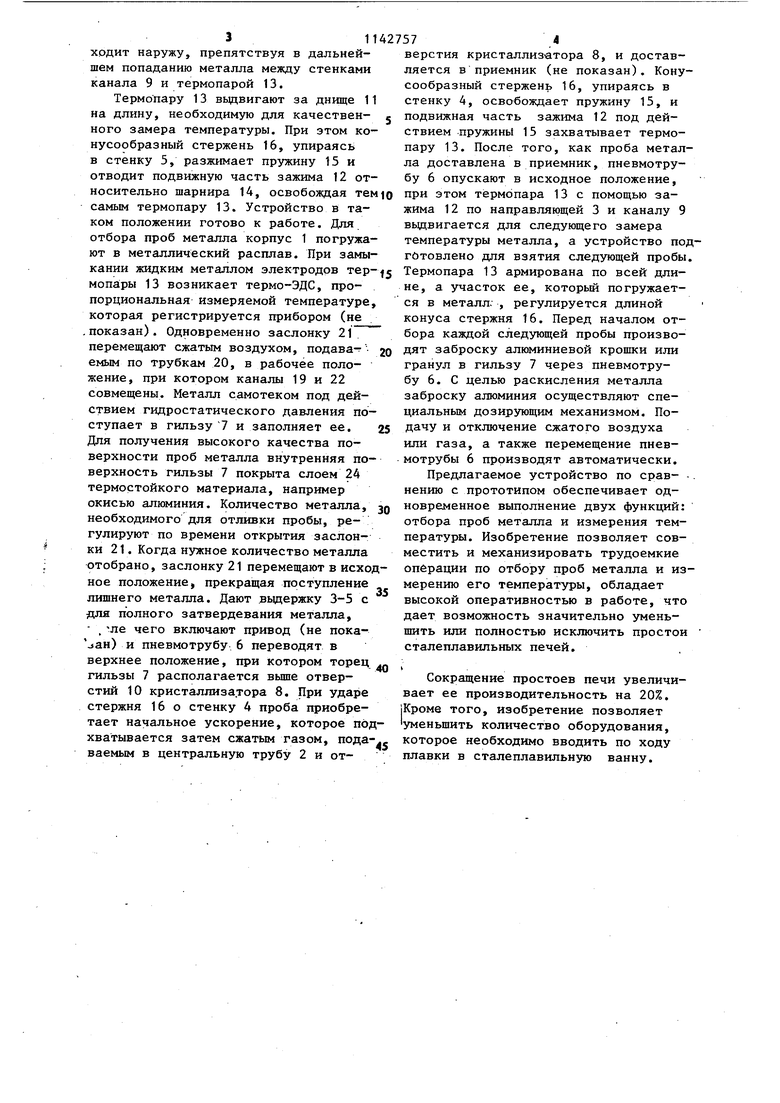

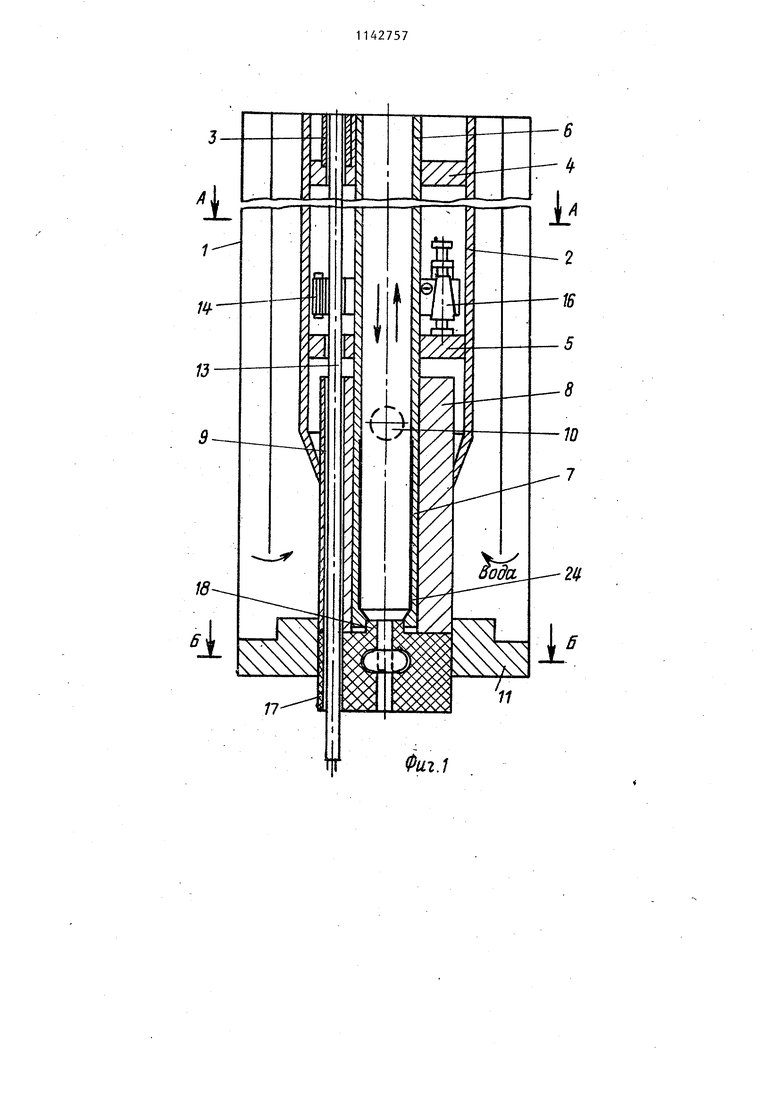

Изобретение относится к металлургии и может быть использовано для от бора проб и измерения температуры жидкого металла. Успешное решение проблем управлеНИН технологическими процессами выплавки стали при высоком темпе производства невозможно без устройств, позволяющих в процессе плавки получать информацию о параметрах металла из реакционной зоны сталеплавильной ванны. Существующие устройства не обеспечивают требуемой оперативности, необходимой при высокопроизводительной работе сталеплавильных агрегатов. По основному авт. св. № 717610 известно устройство для отбора проб жидкого металла, содержащее цилиндрический корпус, ограниченный с торц;а дном с отверстием, кристаллизатор пробы, пневмотрубу с подводами сжатого газа и гильзу, при этом цилиндрический корпус снабжен шиберным затвором и соединен с подводами сжатого воздуха, а пневмотруба жестко соединена с гильзой и установлена с во можностью перемещения р. Недостатком известного устройства является функциональная ограниченность, которая проявляется в том, что кроме отбора проб металла с его помощью нельзя произвести другие необходимые операции, связанные с изме рением иных характеристик жидкого ме талла, например, температуры или Ъкисленности. Для определения указан ных характеристик металла используют дополнительные специализираванные устройства, что ведет к росту количества оборудования на печи, которое необходимообслуживать в процессе плавки в условиях высоких температур сильной запыленности и загазованности окружающей среды. Цель изобретения - расширение фун кциональных возможностей за счет одновременного отбора пробы металла и измерения температуры. Указанная цель достигается тем, что устройство снабжено направляющей расположенной в центральной трубе, горизонтальными ограничительными стенками и зажимом с конусообразным стержнем,, закрепленным на пневмотрубе между ограничительными стенками, а кристаллизатор выполнен с продольным каналом, расположенным соосно с направляющей. Конструкция устройства благодаря положению направляющей, ось которой совпадает с осью продольного канала кристаллизатора,.позволяет установить в ней термоп-ару, которая с помощью зажима, закрепленного на пневмотрубе, погружается периодически в толщу металла при каждом отборе пробы. Тем самым одним устройством можно осуществить две операции и совместить таким образом функции отбора и измерения температуры металла. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит полый круглого сечения металлический корпус 1, центральную трубу 2 со встроенными в нее направляющей 3 и огра.ничительными стенками 4 и 5, пневмотрубу 6, жестко соединенную с гильзой 7. Кристаллизатор 8 выполнен с продольным каналом 9 и связан одним концом с центральной трубой 2 вьш1е отверстий 10, другим - с днищем 11. По направляющей 3, каналу 9, оси которых совпадают, через зажим 12 пропущена термопара 13. Зажим 12 закреплен на пневмотрубе 6 между стопорными стенками 4, 5 и имеет шарнир 14, пружину 15, подвижньй конусообразный стержень 16. Шиберньй затвор 17, содержащий головку 18 и канал 19, установлен в днище 11, куда симметрично с двух сторон подведены трубки 20. Заслонка 21 с каналом 22 служит для дозирования жидкого металла, набираемого в гильзу 7. Ограничительные стенки 4 и 5 выполнены с окнами 23, а внутренняя часть гильзы 7 имеет термостойкое покрытие - слой 24. Устройство работает следующим образом. Перед началом отбора металла подают воду р металлический корпус 1, которая затем циркулирует постоянно. Заслонку 21 затвора 17 устанавливают в положение, при котором канал 19 за крыт. Пневмотрубу 6 переводят в нижнее положение так, чтобы головка 18 затвора 17 находилась внутри гильзы 7. В центральную трубу 2 подают сжатый газ, который через окна 23 ограничительных стенок 4, 5 и продольный канал 9 кристаллизатора 8 частично выходит наружу, препятствуя в дальнейшем попаданию металла между стенками канала 9 и термопарой 13. Термопару 13 вьщвигают за днище 11 на длину, необходимую для качественного замера температуры. При этом конусообразный стержень 16, упираясь в стенку 5, разжимает пружину 15 и отводит подвижную часть зажима 12 относительно шарнира 14, освобождая тем самым термопару 13. Устройство в таком положении готово к работе. Для отбора проб металла корпус 1 погружают в металлический расплав. При замыкании жидким металлом электродов тер- мопа:ры 13 возникает термо-ЭДС, пропорциональная измеряемой температуре которая регистрируется прибором (не .показан). Одновременно заслонку 21 перемещают сжатым воздухом, поданаемым по трубкам 20, в рабочее положение, при котором каналы 19 и 22 совмещены. Металл самотеком под действием гидростатического давления поступает в гипьзу 7 и заполняет ее. Для получения высокого качества поверхности проб металла внутренняя поверхность гильзы 7 покрыта слоем 24 термостойкого материала, например окисью алюминия. Количество металла, необходимого для отливки пробы, регулируют по времени открытия заслонки 21. Когда нужное количество металла отобрано, заслонку 21 перемещают в исхо ное положение, прекращая поступление лишнего металла. Дают вьщержку 3-5 с для полного затвердевания металла, , ле чего включают привод (не пока-«ан) и пневмотрубу 6 переводят в верхнее положение, при котором торец гильзы 7 располагается выше отверстий 10 кристаллизатора 8. При ударе стержня 16 о стенку 4 проба приобретает начальное ускорение, которое по хватывается затем сжатым газом, пода ваемым в центральную трубу 2 и отверстия кристаллизатора 8, и доставляется в приемник (не показан). Конусообразный стержень 16, упираясь в стенку 4, освобождает пружину 15, и подвижная часть зажима 12 под действием пружинь 15 захватывает термопару 13. После того, как проба металла доставлена в приемник, пневмотрубу 6 опускают в исходное положение, при этом термопара 13 с помощью зажима 12 по направляющей 3 и каналу 9 выдвигается для следующего замера температуры металла, а устройство подготовлено для взятия следующей пробы. Термопара 13 армирована по всей длине, а участок ее, который погружается в металл. , регулируется длиной конуса стержня 16. Перед началом отбора каждой следующей пробы производят заброску алюминиевой крошки или гранул в гильзу 7 через пневмотрубу 6. С целью раскисления металла заброску алюминия осуществляют специальным дозирующим механизмом. Подачу и отключение сжатого воздуха или газа, а также перемещение пневмотрубы 6 производят автоматически. Предлагаемое устройство по срав- -. нению с прототипом обеспечивает одновременное выполнение двух функций: отбора проб металла и измерения температуры. Изобретение позволяет совместить и механизировать трудоемкие операции по отбору проб металла и измерению его температуры, обладает высокой оперативностью в работе, что дает возможность значительно уменьшить или полностью исключить простои сталеплавильных печей. Сокращение простоев печи увеличивает ее производительность на 20%. |Кроме того, изобретение позволяет уменьшить количество оборудования, которое необходимо вводить по ходу плавки в сталеплавильную ванну.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб жидкого металла | 1977 |

|

SU717610A1 |

| Пробоотборник для жидкого металла | 1981 |

|

SU1033902A1 |

| Устройство для отбора проб и замера температуры жидкого металла | 1990 |

|

SU1718000A2 |

| Устройство для отбора проб и замера температуры жидкого металла | 1985 |

|

SU1280468A1 |

| Устройство для отбора проб жидкого металла | 1981 |

|

SU972303A1 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| Устройство для отбора проб жидкого металла | 1975 |

|

SU532030A2 |

| Устройство для отбора проб и замера температуры жидкого металла | 1987 |

|

SU1476340A1 |

| Погружной зонд для контроля плавки | 1991 |

|

SU1782992A1 |

| Устройство для отбора проб жидкогоМЕТАллА | 1979 |

|

SU829682A1 |

УСТРОЙСТВО ДЛЯ ОТБОРА ПРОВ ЖИДКОГО МЕТАЛЛА по авт.св. № 717610, отличающееся тем, что, с целью расширения функциональных возможностей за счет одновременного отбора пробы и измерения температуры, оно дополнительно снабжено направляющей, расположенной в центральной трубе, горизонтальными ограничительными стенками и зажимом с конусообразным стержнем, закрепленным на пневмотрубе между ограничительными стенками, а кристаллизатор-выполнен с продольным каналом, расположенным соосно с направляющей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отбора проб жидкого металла | 1977 |

|

SU717610A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-28—Публикация

1983-12-27—Подача