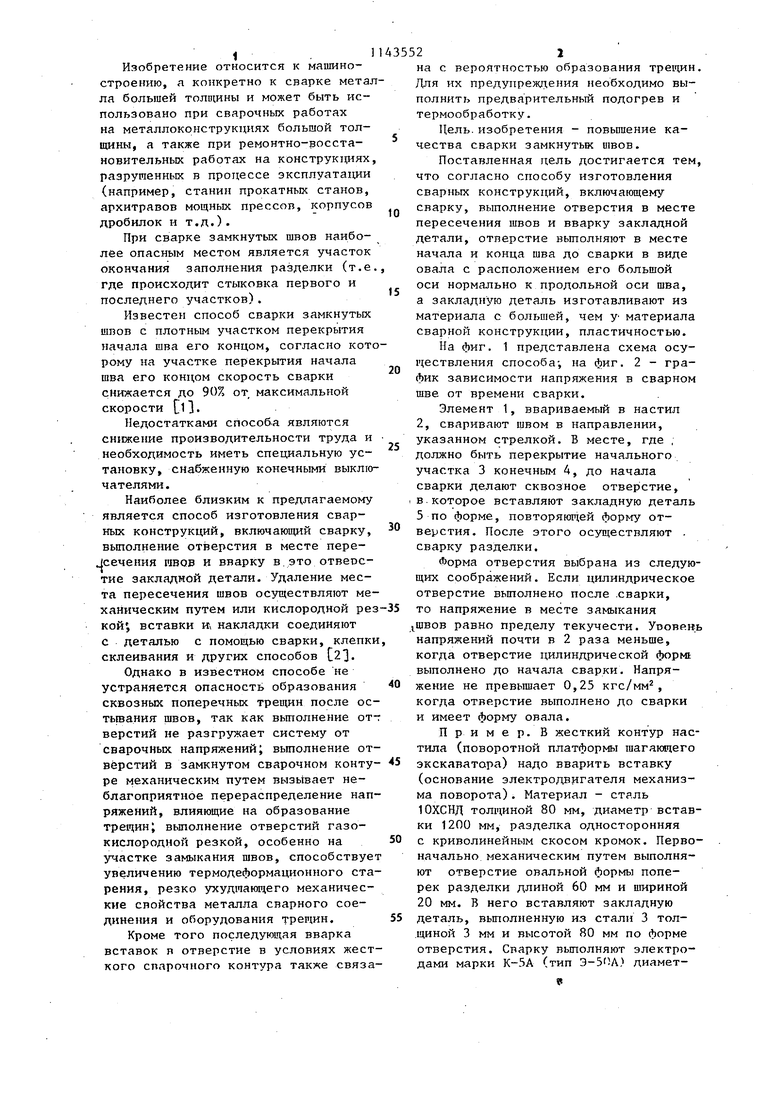

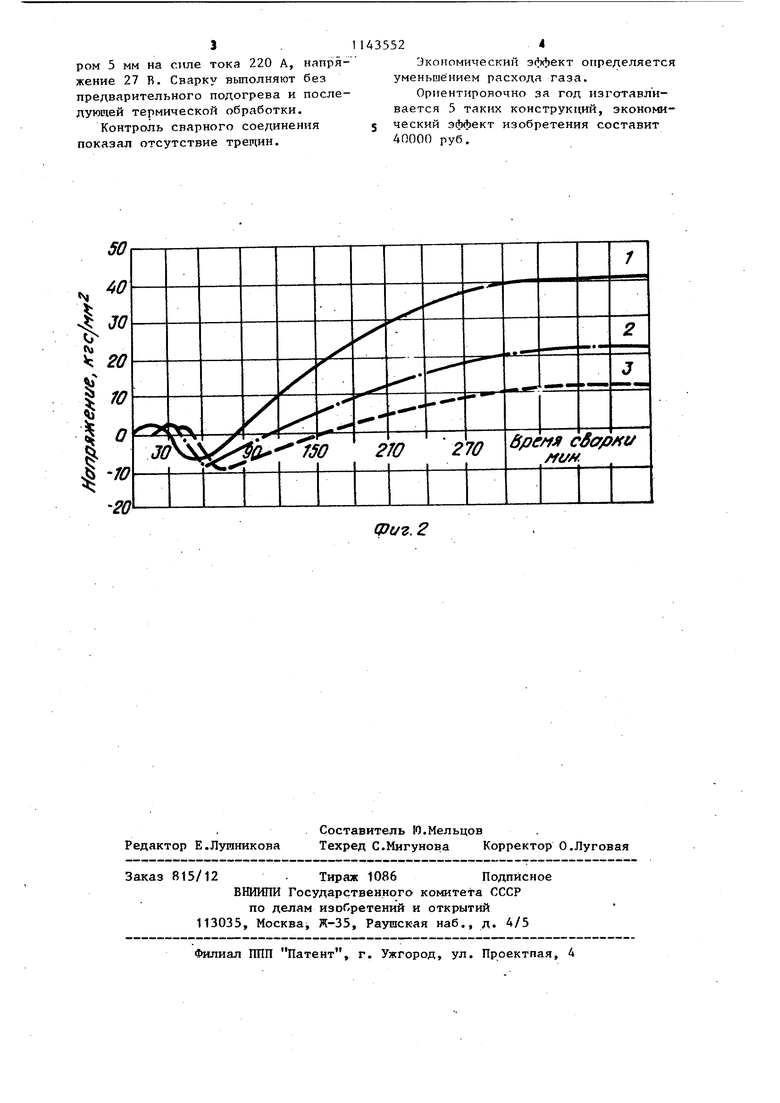

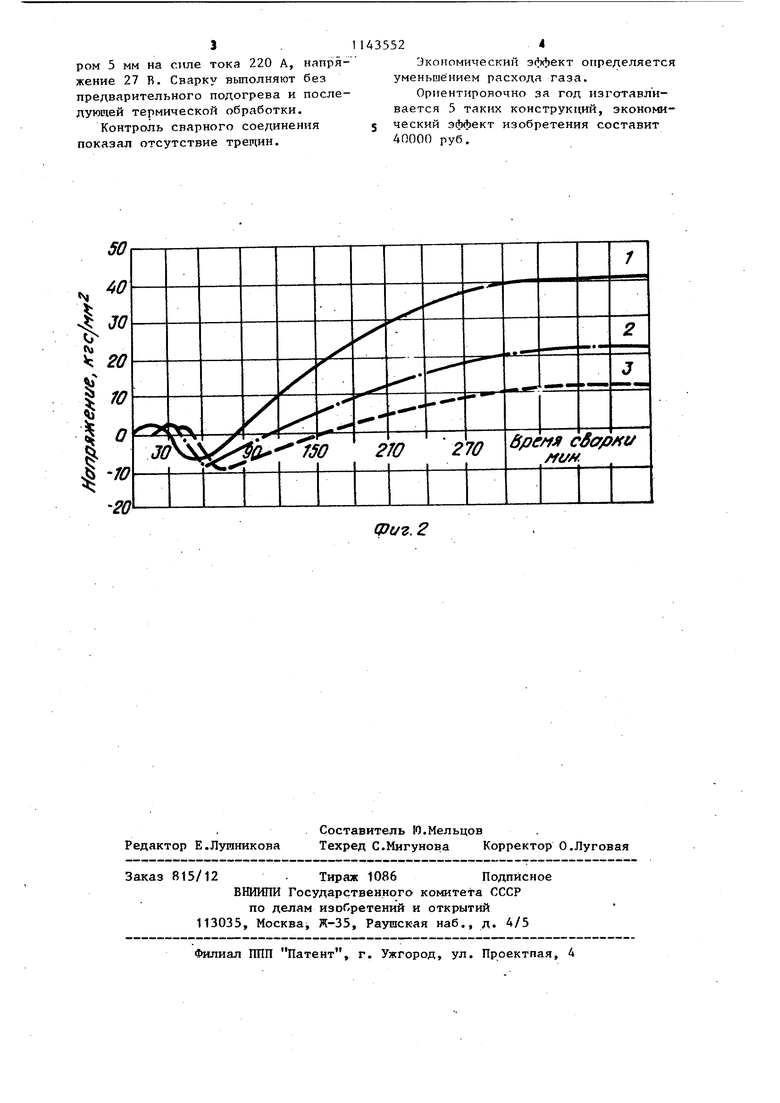

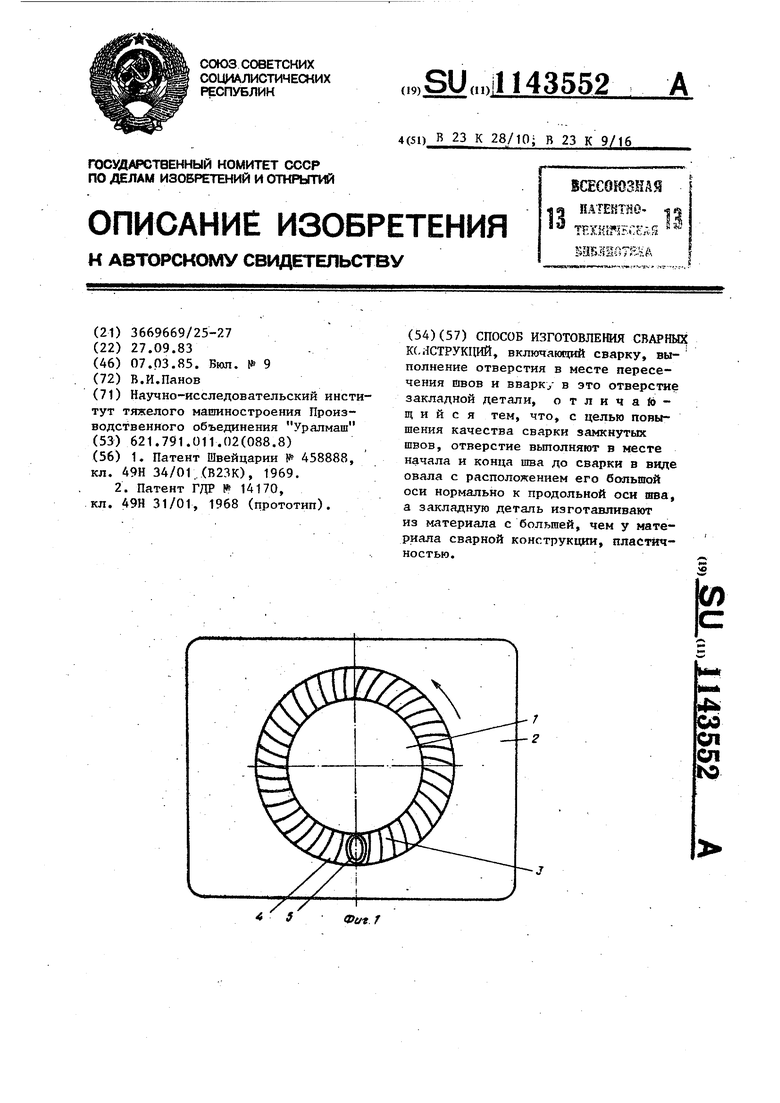

1 . 1 Изобретение относится к машиностроению, л конкретно к сварке метал ла большей толпщны и может быть использовано при сварочных работах на металлоконструкциях большой толщины, а также при ремонтно-восстановительных работах на конструкциях разрушенных в процессе эксплуатации (например, станин прокатных станов, архитравов мощных прессов, корпусов дробилок и т.д.). При сварке замкнутых швов наиболее опасным местом является участок окончания заполнения разделки (т.е где происходит стыковка первого и последнего участков). Известен способ сварки замкнутых шпов с плотным участком перекрытия начала шва его концом, согласно кото рому на участке перекрытия начала шва его концом скорость сварки снижается до 90% от, максимальной скорости Со. Недостатками способ-а являются снижение производительности труда и необходимость иметь специальную установку, снабженную конечны1 и выключателями. Наиболее близким к предлагаемому является способ изготовления сварных конструкций, включающий сварку, выполнение отверстия в месте переЛсечения гавов и вяарКу в.это отвеостие закладной детали. Удаление места пересечения швов осуществляют механическим путем или кислородной рез кой, вставки и, накладки соединяют с деталью с помощью сварки, клепки склеивания и других способов 2. Однако в известном способе не устраняется опасность образования сквозных поперечных трещин после остьюания швов, так как выполнение отверстий не разгружает систему от сварочных напряжений; выполнение отверстий в замкнутом сварочном контуре механическим путем вызывает неблагоприятное перераспределение напряжений, влияющие на образование трещин; вьшолнение отверстий газокислородной резкой, особенно на участке замыкания швов, способствуе увеличению термодеформационного ста рения, резко ухудщаюп его механические свойства металла сварного соединения и оборудования трещин. Кроме того последующая вварка вставок в отверстие в условиях жест кого сварочного контура также связа 22 на с вероятностью образования трещин. Для их предупреждения необходимо выполнить предварительный подогрев и термообработку. Цель, изобретения - повьпиение качества сварки замкнутых швов. Поставленная цель достигается тем, что согласно способу изготовления сварных конструкций, включающему сварку, выполнение отверстия в месте пересечения швов и вварку закладной детали, отверстие вьтолняют в месте начала и конца шва до сварки в виде овала с расположением его большой оси нормально к продольной оси шва, а закладную деталь изготавливают из материала с большей, чем У материала сварной конструкции, пластичностью. На фиг. 1 представлена схема осуществления способа; на фиг. 2 - график зависимости напряжения в сварном Шве от времени сварки. Элемент 1, ввариваемый в настил 2, сваривают швом в направлении, указанном стрелкой. В месте, где , должно быть перекрытие начального участка 3 конечным 4, до начала сварки делают сквозное отверстие, в которое вставляют закладную деталь 5 по форме, повторяюг1ей форму отверстия. После этого осуществляют . сварку разделки. Форма отверстия выбрана из следующих соображений. Если цилиндрическое отверстие выполнено после .сварки, то напряжение в месте замыкания щвов равно пределу текучести. Уоовенъ напряжений почти в 2 раза меньше, когда отверстие цилиндрической формь выполнено до начала сварки. Напряжение не превъш1ает 0,25 кгс/мм , когда отверстие выполнено до сварки и имеет форму овала. Пример. В жесткий контур настила (поворотной платформы шагакядего экскаватора) надо вварить вставку (основание электродвигателя механизма поворота). Материал - сталь ЮХСНД толщиной 80 мм, диаметр вставки 1200 мм, разделка односторонняя с криволинейным скосом кромок. Первоначально механическим путем выполняют отверстие овальной формы поперек разделки длиной 60 мм и шириной 20 мм. В него вставляют закладную деталь, вьтолненную из стали 3 тол.щиной 3 мм и высотой 80 мм по форме отверстия. Сварку выполняют электродами марки К-5А (тип Э-ЗПЛ) диаметром 5 мм на слше тока 220 А, напря- жение 27 В. Сварку выполняют без предварительного подогрева и последующей термической обработки.

Контроль сварного соединения показал отсутствие трещин.

Экортомический эффект определяется уменьшением расхода газа.

Ориентировочно за год изготавливается 5 таких конструкций, экономический эффект изобретения составит 40000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛОКОНСТРУКЦИЙ | 2013 |

|

RU2532577C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| Способ вварки элемента в конструкцию | 1980 |

|

SU925594A1 |

| Способ сварки плавлением | 1990 |

|

SU1722746A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ К(.ЛСТРУКЦИЙ, включающий сварку, выполнение отверстия в месте пересечения швов и вварку в это отверстие закладной детали, отличай щ и и с я тем, что, с целью повышения качества сварки замкнутых швов, отверстие вьтолняют в месте начала и конца шва до сварки в виде овала с расположением его большой оси нормально к продольной оси шва, а закладную деталь изготавливают из материала с большей, чем у материала сварной конструкции, пластичностью. 4iib СО ел СП Ю

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электромагнит | 1972 |

|

SU458888A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топливный насос для двухтактных двигателей внутреннего горения | 1928 |

|

SU14170A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1985-03-07—Публикация

1983-09-27—Подача