(5) СПОСОБ ВВАРКИ ЭЛЕМЕНТА В КОНСТРУКЦИЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1988 |

|

SU1698020A1 |

| УСТАНОВКА ДЛЯ СВАРКИ | 1973 |

|

SU407681A1 |

| Способ вварки кругового элемента в конструкцию | 1976 |

|

SU590113A1 |

| СПОСОБ СВАРКИ ГОРЛОВИНЫ С ТОНКОСТЕННОЙ ОБОЛОЧКОЙ | 2018 |

|

RU2684010C1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1143552A1 |

| Способ дуговой сварки плавлением сталей | 1979 |

|

SU946842A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1204345A1 |

| Способ вварки кругового элемента в тонкостенную оболочку | 1980 |

|

SU1026994A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1107998A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ | 2020 |

|

RU2754328C1 |

I

Изобретение относится к области сварки и может быть использовано в различных отраслях машиностроения при изготовлении толстолистовых конструкций.

Известны способы изготовления конструкций сваркой, при которых на зону металла шва, подвергающуюся при Сварке пластической деформации, воздействуют внешними силами для снижения остаточных напряжений 1 и 2.

Недостатком таких способовявляется необходимость применения устройств для создания внешних усилий, существенно возрастающих при изготовлении толстолистовых конструкций.

Наиболее близким по технической сущност.и к изобретению является способ аварки элемента в конструкцию, по которому производят охлаждение ввариваемого элемента до заданной температуры, сборку и сварку.

Однако остаточные сварочные напряжения растяжения существенно возрастают с увеличением толщины ввариваемых элементов при выполнении многосгюйных швов.

Целью изобретения является уменьшение остаточных сварочных напряжений растяжения, преимущественно при выполнении многослойных швов толстолистовых соединений путем компенсации усадочных сварочных деформаций металла шва.

10

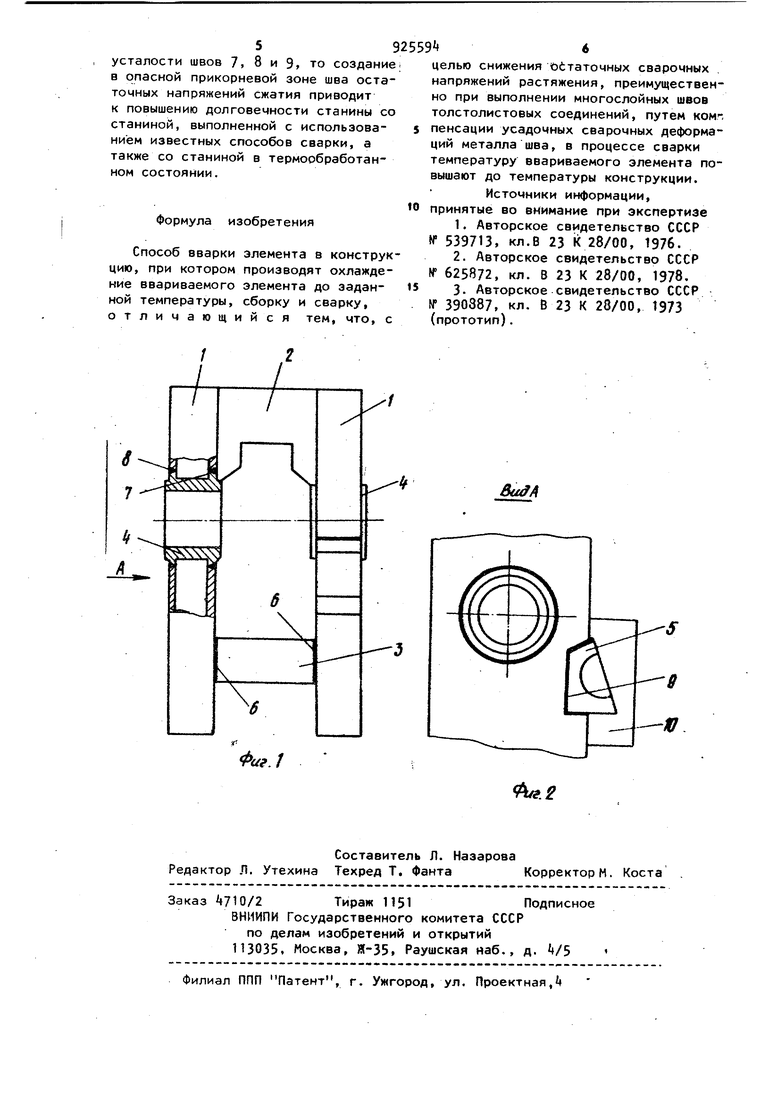

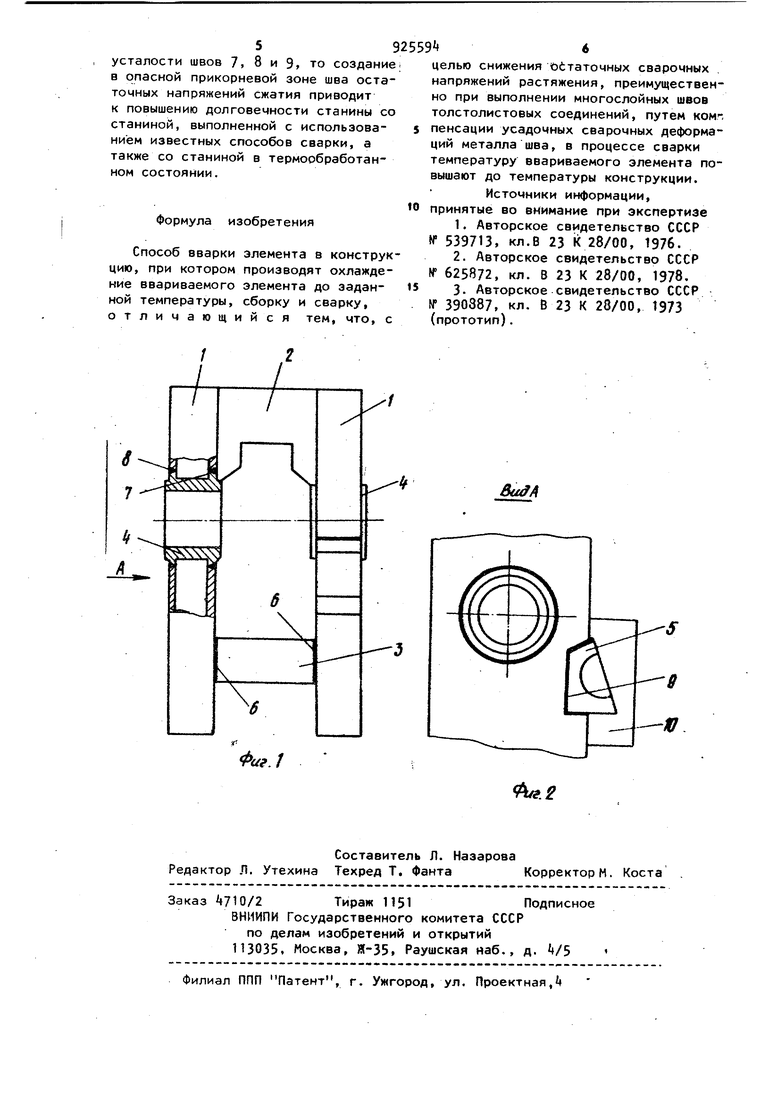

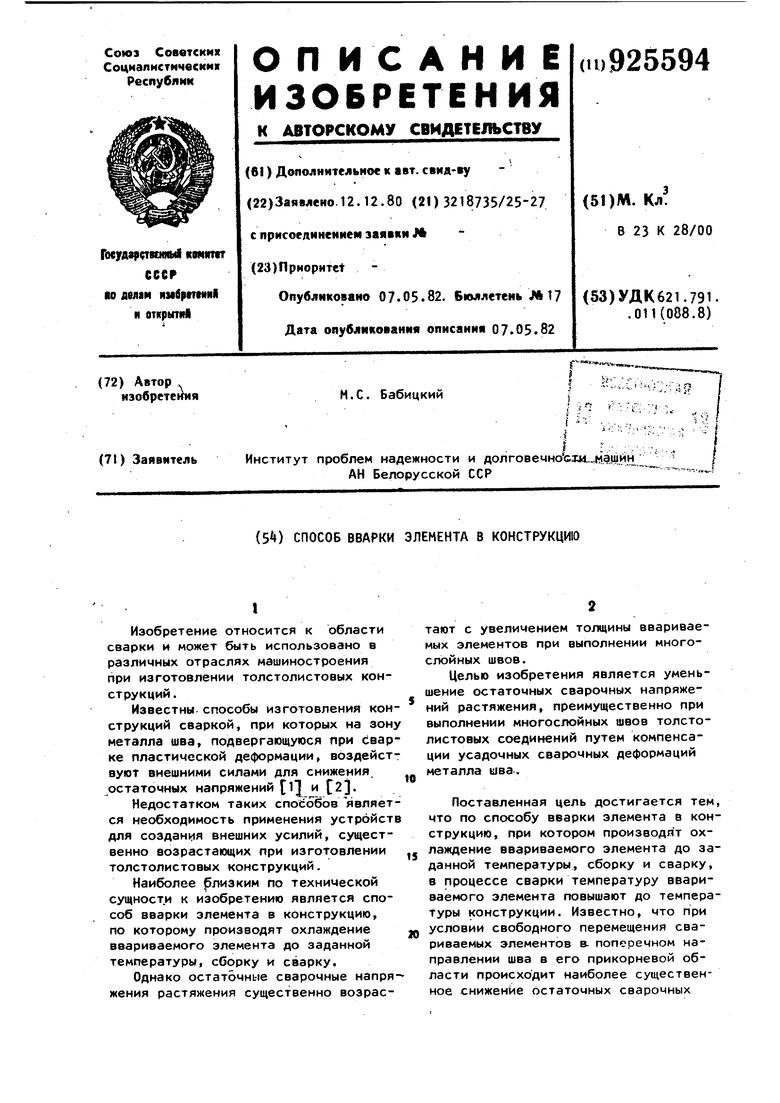

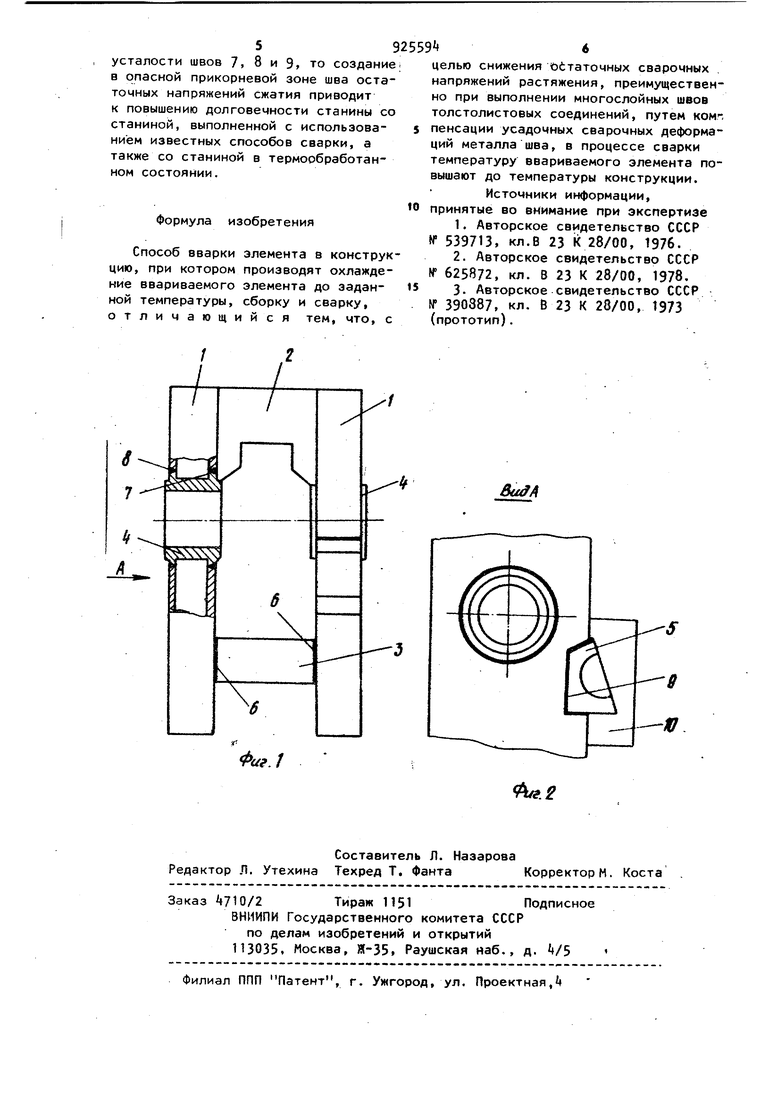

Поставленная цель достигается тем, что по способу вварки элемента в конструкцию, при котором производят охлаждение ввариваемого элемента до за15данной температуры, сборку и сварку, в процессе сварки температуру ввариваемого элемента повышают до темпераТуры конструкции. Известно, что при условии свободного перемещения сваЯ) риваемых элементов в- поперечном направлении шва в его прикорневой области происходит наиболее существенное снижение остаточных сварочных напряжений растяжения с появлением в корне шва напряжений сжатия. В данном способе это условие обес печивается путем температурного расширения ввариваемого элемента по мер появления в процессе сварки усадочны де формаций металла шва. Предложенный способ вварки элемен та в конструкцию позволяет снизить вероятность появления горячих трещин в процессе сварки и повысить долговечность сварного шва в процессе эксплуатации, вследствие снижения ос таточных сварочных напряжений растяжения по всему его сечению - вплоть до появления сжимающих напряжений в корне шва, где при наличии непровара зарождается усталостная трещина. Примеры осуществления способа. J На фиг. 1 изображена сварная станина пресса; на фиг. 2 - вид А на фиг. 1. Станина состоит из стоек 1, соединенных траверсой /, ввариваемых элементов в виде перемычки 3, втулок k и опор 5 промежуточного вала. Ввариваемые элементы соединены с конструкцией стыковыми с V-образной разделкой кромок швами 6, 7 8 и 9. соответственно. На фиг. 2 также изоб ражено технологическое ребро 10, используемое при вварке опоры 5 промежуточного вала. Необходимая для реализации способа температура охлаждения ввариваемого элемента определялась с использованием зависимостей cr,ijrdajS()vi(f3--otaE(io-i9, где dL и (Tg - деформация металла шва 1 U и ввйриваемого элементао( и с,. - коэффициенты линейного U U расширения металла шва и ввариваемого элемента; S - ширина зоны усадочной де формации металла шва в поперечном направлении; - длина ввариваемого элемента (для втулки - наружный диаметр); tjj - исходная температура кон струкции и ввариваемого элемента; температура, при которой металл шва теряет способ ность сопротивляться пла тическим деформациям , fc - температура охлаждения ввариваемого элемента. Исходные данные для расчета температуры охлаждения перемычки 1; материал станины и перемычки Ст 3 ширина зоны усадочной деформации двух швов 5 S 60 мм; С 1200 мм; to 20С, Ък 650С: duj 10- и 10,6-10-. Температура охлаждения перемычки определялась с использованием приведенных выше зависимостей при условии ,. .lUllO.60 i20-650l V 10,6-1( 1200 - 23,7С. Охлажденную до -23,7°С перемычку устанавливали в станине и производили сварку швов 5-Управление скоростью повышения температуры перемычки в процессе сварки осуществлялось изменением условий сварки. В зависимости от появления осевых усилий в пере-; мычке, определяемых по показаниям тензорезисторов, установленных в ее средней части, процесс сварки замедлялся или ускорялся. Таким образом, в процессе сварки обеспечивалось условие tfyj cfg .. . Экспериментальные исследования остаточных напряжений показали,что при использовании способа в прикорневой зоне шва остаточные сварочные напряжения уменьшаются до сжимающих 6 -58,9 МПа, в то время как при известных способах сварки (в условиях жесткого закрепления элементов) сохраняются напряжения растяжения. Аналогично способ осуществляется при вварке втулок и опор 5 промежуточного вала. При вварке опор 5 возможность реализации способа обе печивается технологическим ребром 10. При последовательном проведении сварки кольцевых швов 7 и 8, а также при выполнении шва 9 по периметру опоры 5 промежуточного вала дополнительно снижается температура ввариваемых элементов. Реализация способа при изготовлении станины пресса вследствие снижения остаточных сварочных напряжений позволяет расширить диапазон толщин свариваемых элементов без промежуточной и последующей после завершения сварки термообработки. Поскольку надежность рассматриваемой конструкции станины определяется сопротивлением

Авторы

Даты

1982-05-07—Публикация

1980-12-12—Подача