Изобретение относится к оборудованию для шинной и шиноремонтной промышленности и предназначено для изготовления протекторных заготовок методом навивки шприцованной ленты.

По основному авт. св. № 827312 известно устройство для навивки протектора ленточкой, содержаш,ее механизм для формования резиновой смеси в виде шприц-машины с головкой, шприцующей в кольцевом зазоре, рукавную заготовку, нож для вырезки ленты из рукавной заготовки, установленный перед головкой шприц-машины, сборочный барабан с приводом его врашения, механизм подачи ленты к сборочному барабану, механизм регистрации поворота барабана на один оборот и смонтированные симметрично относительно вертикальной оси головки шприц-машины свободноврашаюшиеся ролики, при этом нож жестко закреплен на корпусе головки в верхней точке ее кольцевого зазора и симметрично между роликами, а привод для вращения сборочного барабана снабжен системой программного управления в виде преобразователя скорости, связанного с приводом для вращения сборочного барабана, и задатчика скорости, связанного с механизмом регистрации поворота барабана на один оборот и преобразователем скорости. Дорнодержатель снабжен фиксатором.

Внутренний элемент головки - дорн - в известном устройстве закреплен на дорнодержателе, содержащем рассекатель потока резиновой смеси в виде ребра, причем ребро установлено симметрично вдоль вертикальной оси головки 1.

Недостатком известного устройства является то, что при жесткой и соосной установке матрицы и дорна с образованием на выходе из головки кольцевого канала конкретной неизменяемой длины размеры уг-, лубления посредине коронной части профиля навиваемой протекторной заготовки, определяемого при данных технологических параметрах процесса навивки размерами и формой ребра дорнодержателя, рассекающего поток резиновой смеси в головке, не могут регулироваться в процессе работы устройства. Таким образом, при изменении типоразмера навиваемой заготовки, связанном с необходимостью изменения размеров углубления, в том случае, когда необходимо сохранить общую высоту навиваемого профиля, наладка устройства на новый типоразмер предполагает замену ребра дорнодержателя, которое изготавливается с дорнодержателем в виде общей детали, что трудоемко, и требует на практике тщательной экспериментальной подгонки его размеров и формы на конкретные и единственные начальные геометрические параметры углубления в шприцуемой ленте.

При несоосной установке матрицы и дорна известное устройство позволяет регулировать соотношение калибров по ширине шприцуемой ленты, например, смещением наружного или внутреннего элементов головки вдоль ее вертикальной- оси с образованием эксцентриситета, однако в этом случае толщина щприцуемой ленты, а следовательно, и высота навиваемого профиля непрерывно меняются от одного торца до другого (минимальный калибр ленты посредине и непрерывно увеличивающийся к краям). Это обстоятельство является недопустимым для тех типоразмеров протекторных заготовок, впадина в профиле которых должна располагаться .не по всей ширине короны, а только на ее средней части, а плечевые участки профиля являются равнотолщинными и, следовательно, при их навивке необходимо шприцевать ленточную заготовку, имеющую углубление посредине и в то же время равнотолщинную на конкретной длине от середины к краям. При смещении элементов головки вдоль ее вертикальной оси неизбежно меняется общая высота профиля навиваемой заготовки.

Таким образом, известное устройство не обеспечивает возможность регулирования геометрических параметров углубления в навиваемом профиле при сохранении общей высоты последнего, что ограничивает его эксплуатационные возможности.

Целью изобретения является регулирование размеров углубления на коронной части профиля навиваемой заготовки с сохранением общей высоты профиля.

Поставленная цель достигается тем, что в устройстве для навивки протектора ленточкой длины цилиндрических участков матрицы и дорна, образующих кольцевой зазор, выбирают в пределах 18-20 , где д- высота участка кольцевого зазора.

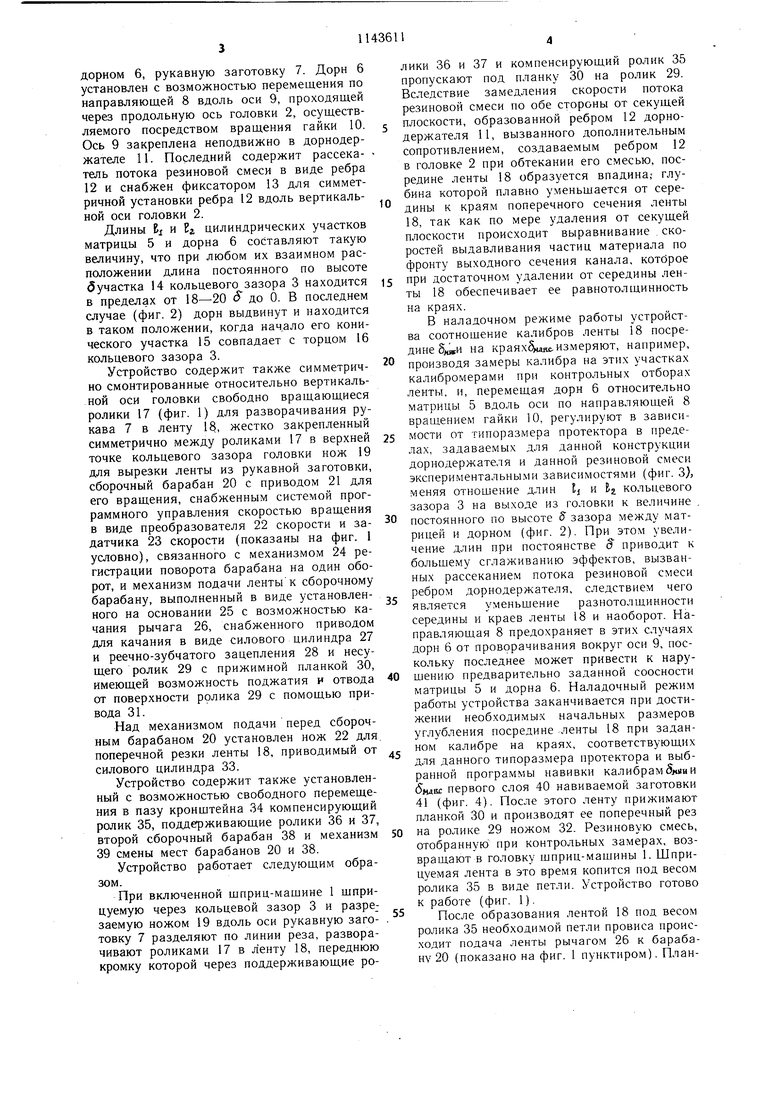

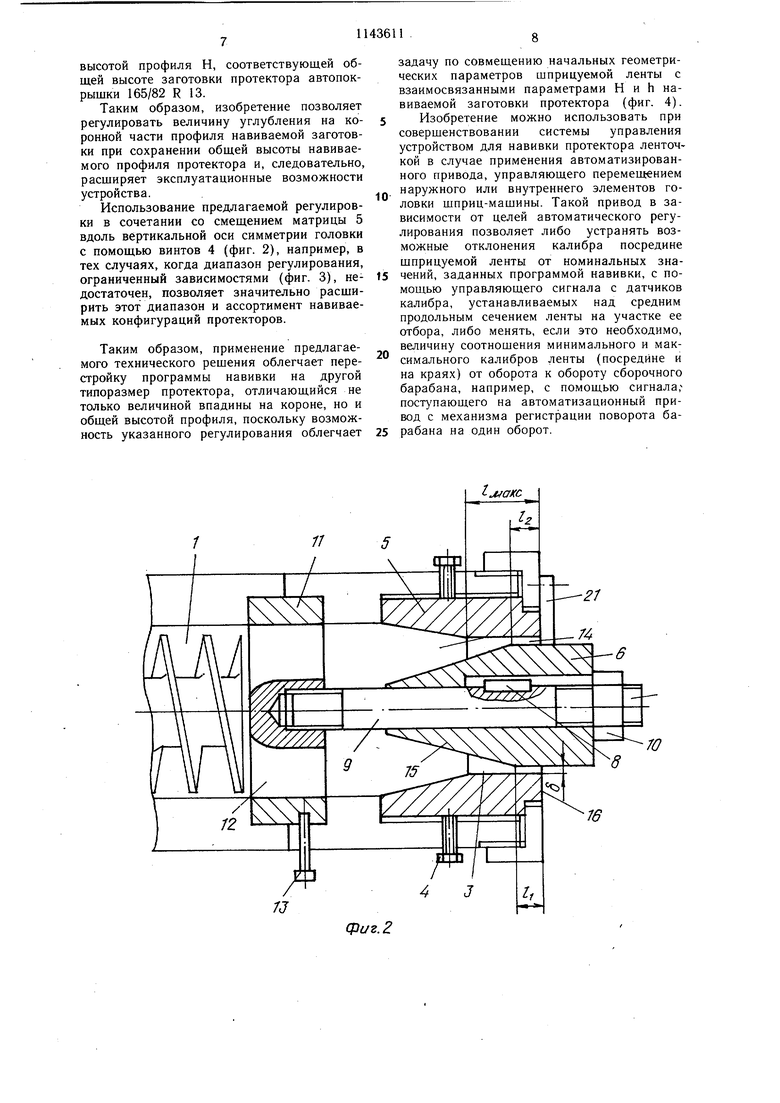

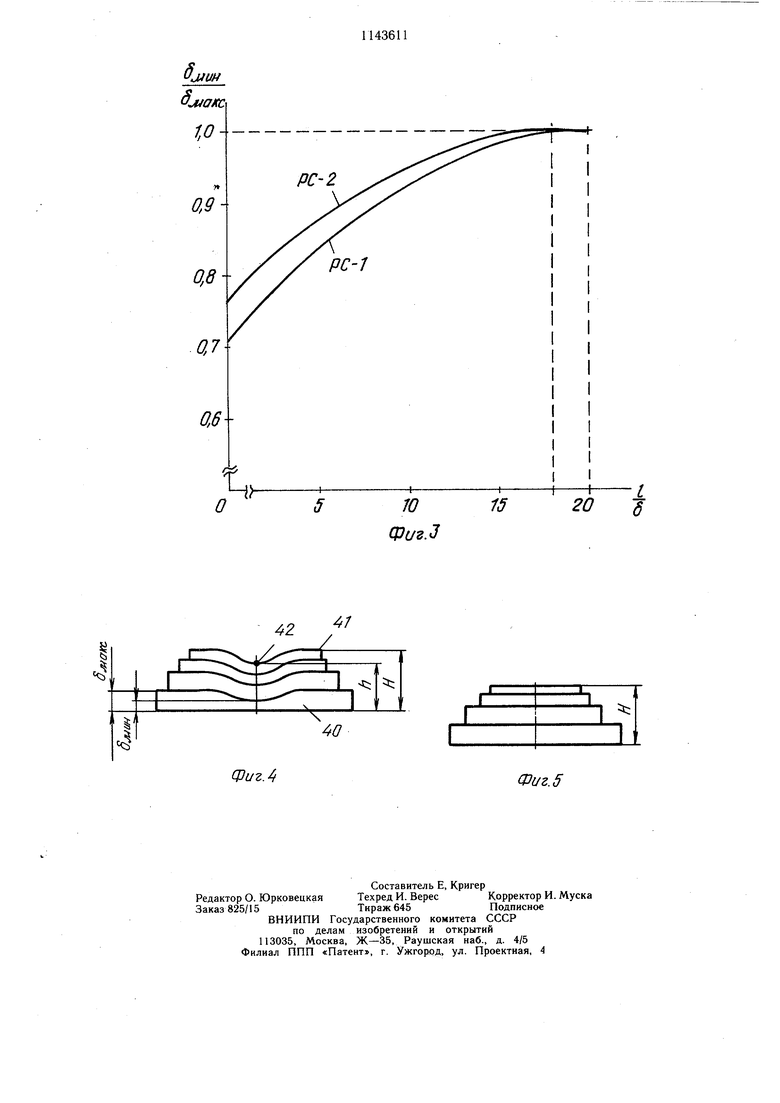

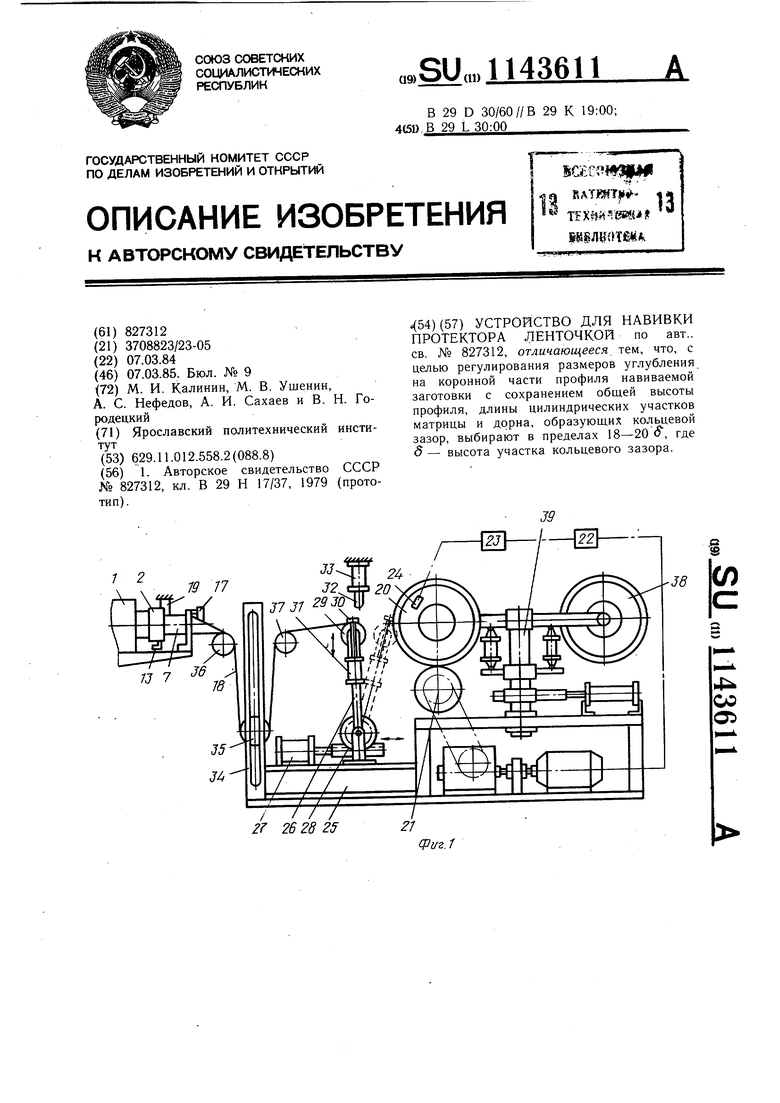

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - механизм для формования резиновой смеси; на фиг. 3 - график экспериментальных зависимостей толщины навиваемой ленты посредине и на краях ее поперечного сечения от соотношения длины и .постоянной высоты профилирующего кольцевого зазора для двух протекторных резиновых смесей (PC), полученных при небольших усилиях натяжения (10-12Н), характерных для навивки первого слоя протектора; на фиг. 4 и 5 - профили навиваемых заготовок протектора при предельных соотношениях между длиной и постоянной высотой кольцевого з азора на выходе из головки.

Устройство . содержит механизм- для формования резиновой смеси в виде шприцмашины 1 с головкой2 (фиг. 1), шприцующей в кольцевом зазоре 3 (фиг. 2), образованной соосно установленными с помощью регулировочных винтов 4 матрицей 5 и

дорном 6, рукавную заготовку 7. Дорн 6 установлен с возможностью перемещения по направляющей 8 вдоль оси 9, проходящей через продольную ось головки 2, осуществляемого посредством вращения гайки 10. Ось 9 закреплена неподвижно в дорнодержателе 11. Последний содержит рассекатель потока резиновой смеси в виде ребра 12 и снабжен фиксатором 13 для симметричной установки ребра 12 вдоль вертикальной оси головки 2.

Длины Ь и Ej цилиндрических участков матрицы 5 и дорна 6 составляют такую величину, что при любом их взаимном расположении длина постоянного по высоте бучастка 14 кольцевого зазора 3 находится в пределах от 18-20 ц.о 0. Б последнем случае (фиг. 2) дорн выдвинут и находится в таком положении, когда начало его конического участка 15 совпадает с торцом 16 кольцевого зазора 3.

Устройство содержит также симметрично смонтированные относительно вертикальной оси головки свободно вращающиеся ролики 17 (фиг. 1) для разворачивания рукава 7 в ленту 18, жестко закрепленный симметрично между роликами 17 в верхней точке кольцевого зазора головки нож 19 для вырезки ленты из рукавной заготовки, сборочный барабан 20 с приводом 21 для его вращения, снабженным системой программного управления скоростью вращения в виде преобразователя 22 скорости и задатчика 23 скорости (показаны на фиг. 1 условно), связанного с механизмом 24 регистрации поворота барабана на один оборот, и механизм подачи лентык сборочному барабану, выполненный в виде установленного на основании 25 с возможностью качания рычага 26, снабженного приводом для качания в виде силового цилиндра 27 и реечно-зубчатого зацепления 28 и несущего ролик 29 с прижимной планкой 30, имеющей возможность поджатия и отвода от поверхности ролика 29 с помощью привода 31.

Над механизмом подачи перед сборочным барабаном 20 установлен нож 22 для поперечной резки ленты 18, приводимый от силового цилиндра 33.

Устройство содержит также установленный с возможностью свободного перемещения в пазу кронщтейна 34 компенсирующий ролик 35, поддерживающие ролики 36 и 37, второй сборочный барабан 38 и механизм 39 смены мест барабанов 20 и 38.

Устройство работает следующим образом.

При включенной щприц-машине 1 щприцуемую через кольцевой зазор 3 и разре заемую ножом 19 вдоль оси рукавную заготовку 7 разделяют по линии реза, разворачивают роликами 17 в ленту 18, переднюю кромку которой через поддерживающие ролики 36 и 37 и компенсирующий ролик 35 пропускают под планку 30 на ролик 29. Вследствие замедления скорости потока резиновой смеси по обе стороны от секущей плоскости, образованной ребром 12 дорнодержателя 11, вызванного дополнительным сопротивлением, создаваемым ребром 12 в головке 2 при обтекании его смесью, посредине ленты 18 образуется впадина, глубина которой плавно уменьщается от сере0дины к краям поперечного сечения ленты 18, так как по мере удаления от секущей плоскости происходит выравнивание скоростей выдавливания частиц материала по фронту выходного сечения канала, котброе при достаточном удалении от середины лен5ты 18 обеспечивает ее равнотолщинность на краях.

В наладочном режиме работы устройства соотношение калибров ленты 18 посредине 5яяИ на краях§ аноизмеряют, например,

0 производя замеры калибра на этих участках калибромерами при контрольных отборах ленты, и, перемещая дорн 6 относительно матрицы 5 вдоль оси по направляющей 8 вращением гайки 10, регулируют в зависимости от типоразмера протектора в преде5лах, задаваемых для данной конструкции дорнодержателя и данной резиновой смеси экспериментальными зависимостями (фиг. 3), меняя отношение длин tj и 1 кольцевого зазора 3 на выходе из головки к величине постоянного по высоте S зазора между матрицей и дорном (фиг. 2). При этом увеличение длин при постоянстве § приводит к больщему сглаживанию эффектов, вызванных рассеканием потока резиновой смеси ребром дорнодержателя, следствием чего является уменьщение разнотолщинности середины и краев ленты 18 и наоборот. Направляющая 8 предохраняет в этих случаях дорн 6 от проворачивания вокруг оси 9, поскольку последнее может привести к нарушению предварительно заданной соосности матрицы 5 и дорна 6. Наладочный режим работы устройства заканчивается при достижении необходимых начальных размеров углубления посредине ленты 18 при заданном калибре на краях, соответствующих для данного типоразмера протектора и выбранной программы навивки калибрам Зкини бмдш: первого слоя 40 навиваемой заготовки 41 (фиг. 4). После этого ленту прижимают планкой 30 и производят ее поперечный рез на ролике 29 ножом 32. Резиновую смесь, отобранную при контрольных замерах, возвращают в головку щприц-мащины 1. Шприцуемая лента в это время копится под весом ролика 35 в виде петли. Устройство готово к работе (фиг. 1).

После образования лентой 18 под весом ролика 35 необходимой петли провиса происходит подача ленты рычагом 26 к барабану 20 (показано на фиг. 1 пунктиром). Планку 30 отводят, при этом конец ленты 18 приклеивается к расположенной на барабане LO заготовке покрышки и лента наматывается на нее с минимальным натяжением при начальной скорости вращения привода 21, 5 одновременно дублируясь под весом сборочного барабана, а рычаг 26 отводят в первоначальное положение. После того, как барабан повернется на требуемый угол, от механизма 24 поступает сигнал на систему программного управления, которая посредством задатчика 23 скорости и преобразователя 22 скорости с каждым оборотом барабана 20 производит ступенчатое изменение увеличения, изменяя -таким образом натяжение в ленте 18. При этом происходит вы- 15 тягивание ленты на участке между механизмом для формования резиновой смеси и сборочным барабаном, которое сопровождается уменьшением ширины и калибра ленты 18.

При последовательной укладке уменьшающихся, по ширине и калибру слоев на аготовке покрышки образуется необходимый трапецеидальный профиль протекторной заготовки 41, а посредине ее короны 25 образуется обеспечиваемое предварительной регулировкой элементов головки на заданное соотношение калибра посредине Омнн и на краях if макс первого слоя 40 и программой последующей вытяжки ленты углубление 42. При этом общей высоте Н профиля навиваемой заготовки соответствует задавае мая спецификацией на протектор высота h посредине профиля (фиг. 4).

После навивки по определенной програме, задаваемой системой программного упавления, необходимого числа слоев происодит одновременный прижим ленты планкой 30 и ее поперечный рез на ролике 29 ноом 32. Пока происходит домотка конца енты на заготовку покрышки, подъем и 40 мена сборочного барабана механизмом 39, шприцуемая лента копится под весом роика 35 в виде петли.

Далее цикл навивки повторяется в приведенной последовательности. Переходя на другой типоразмер навиваемой заготовки, ведущий, например, к необходимости изменения размеров углубления на ее коронной части при сохранении общего числа навиваемых слоев и калибра4ин енты, определяющего общую высоту Н профиля навиваемой 50 заготовки, меняют длины Ej и профилирующего кольцевого зазора 3, перемещая дорн 6 относительном матрицы 5 вращением гайки.ДО.

Возможны варианты исполнения уст-. ройства, когда дорн закрепляется непод- 55 вижно, а перемещается относительно него вдоль продольной оси матрицы, а также когда оба эти конструктивных элемента головки выполнены с возможностью перемещения вдоль продольной оси головки.

Как показали исследования с использованием базового объекта (эксперименталь но-промыщленной установки для наложения протектора шприцованной лентой, индекс 30-79), увеличением длины участка 14 можно добиться соотношения длин tj и fg к S, позволяющего получить, если это необходимо, практически равнотолщинный трапецеидальный профиль навиваемой заготовки без впадины на ее короне (фиг. 5).

Экспериментальные зависимости (фиг. 3) показывают, что такой вариант реализуется при соотношениях Ij и Вг к 5, приближающихся к 20 (в экспериментах при - 18-20, близко к 1), когда разнотолщинность л.енты практически отсутствует.

Как видно из фиг 3, такой предельный случай практически не зависит от типа протекторной резиновой смеси, в экспериментах использовались серийные протекторые смеси, применяемые при производстве протекторов грузовых (PC-1) и легковых (РС-2) покрыщек на ЯШЗ.

Таким образом назначение становится нецелесообразным, поскольку достигается предельный вариант изготовления протектора (фиг. 5) и дальнейшее увеличение указанного соотнощения приводит к нерациональному увеличению габаритов и гидравлического сопротивления профилирующей головки.

Следовательно, длины 1 и Е цилиндрических участков матрицы и дорна в пределах 18-20(Гможно рекомендовать как необходимые и достаточные для рассмотренного метода регулирования.

Соотношение -j О определяет максимальную величину впадины при неизменной высоте протектора, поскольку дальнейшее выдвижение дорна ведет к изменению высоты (участка 14 зазора 3 (фиг. 2) и общей высоты Н протектора при том же числе слоев (фиг. 4), а это связано с переналадкой программы навивки протектора. Промежуточные значения указанного соотнощения О-20 в предлагаемом устройстве определяют диапазон регулирования впадины на короне протекторной заготовки.

Так, увеличение длины профилирующего канала с 3 до 0 5 при 5 1,5 мм, которое в базовом устройстве практически осуществляется заменой матрицы н .дорна, ведет к уменьшению глубины6 икг мнн впадины на отбираемой перед навивкой первого слоя ленте соответственно с 0,40-0,60 до 0,15-0,25 мм. Это позволяет получить при навивке с последующей вытяжкой шприцуемой ленты с двумя указанными различными углублениями шестислойные заготовки с существенно различающейся величиной углубления на короне (соответственно 2,0 и 0,5 мм) и с практически неизменной общей высотой профиля Н, соответствующей общей высоте заготовки протектора автопокрыщки 165/82 R 13. Таким образом, изобретение позволяет регулировать величину углубления на коронной части профиля навиваемой заготовки при сохранении общей высоты навиваемого профиля протектора и, следовательно, расщиряет эксплуатационные возможности устройства. Использование предлагаемой регулировки в сочетании со смещением матрицы 5 вдоль вертикальной оси симметрии головки с помощью винтов 4 (фиг. 2), например, в тех случаях, когда диапазон регулирования, ограниченный зависимостями (фиг. 3), недостаточен, позволяет значительно расщирить этот диапазон и ассортимент навиваемых конфигураций протекторов. Таким образом, применение предлагаемого технического рещения облегчает перестройку программы навивки на другой типоразмер протектора, отличающийся не только величиной впадины на короне, но и общей высотой профиля, поскольку возможность указанного регулирования облегчает задачу по совмещению начальных геометрических параметров шприцуемой ленты с взаимосвязанными параметрами Н и h навиваемой заготовки протектора (фиг. 4). Изобретение можно использовать при совершенствовании системы управления устройством для навивки протектора ленточкой в случае применения автоматизированного привода, управляющего перемещением наружного или внутреннего элементов головки щприц-мащины. Такой привод в зависимости от целей автоматического регулирования позволяет либо устранять возможные отклонения калибра посредине щприцуемой ленты от номинальных значений, заданных программой навивки, с помощью управляющего сигнала с датчиков калибра, устанавливаемых над средним продольным сечением ленты на участке ее отбора, либо менять, если это необходимо, величину соотношения минимального и максимального калибров ленты (посредине и на краях) от оборота к обороту сборочного барабана, например, с помощью сигнала, поступающего на автоматизационный привод с механизма регистрации поворота барабана на один оборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки протекторалЕНТОчКОй | 1979 |

|

SU827312A1 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU973395A2 |

| Способ изготовления протекторных заготовок | 1980 |

|

SU903198A1 |

| Устройство для навивки протектора ленточкой | 1980 |

|

SU921874A2 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU1009804A2 |

| Способ изготовления протекторныхзАгОТОВОК | 1979 |

|

SU804511A1 |

| Способ изготовления протекторных заготовок | 1978 |

|

SU735438A1 |

| Способ изготовления протекторных заготовок | 1982 |

|

SU1024302A1 |

| Устройство для вырезки ленты переменной ширины | 1977 |

|

SU686894A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕКТОРНЫХ ЗАГОТОВОК | 1987 |

|

SU1448568A1 |

УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОТЕКТОРА ЛЕНТОЧКОЙ по авт.. св. № 827312, отличающееся тем, что, с целью регулирования размеров углубления на коронной части профиля навиваемой заготовки с сохранением общей высоты профиля, длины цилиндрических участков матрицы и дорна, образующих кольцевой зазор, выбирают в пределах 18-20 , где S - высота участка кольцевого зазора. (/) Jf оо Oi

М

фаг. 2 ОКС

JjauH

Фиг.4

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для навивки протекторалЕНТОчКОй | 1979 |

|

SU827312A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-03-07—Публикация

1984-03-07—Подача