1

Изобретение относится к технологическим процессам шинной промьшшенности и предназначено для изготовления заготовок протекторов, используемых при сборке и восстановлении покрышек пневматических шин.

Известен способ изготовления протекторных заготовок, при котором шприцуют непрерывную резиновую заготовку, вырезают из нее ленту, отбирают последнюю и навивают на кольцевое основание, образуя многослойную протекторную заготовку, причем необходимый профиль заготовки протектора обеспечивается за счет последовательного изменения ширины ленты устройствами резания при начальной ширине, равной ширине основания протектора 1

Однако последнее обстоятельство ведет к увеличению возвратных отходов резиновой смеси и, следовательно,снижает производительность изготовления протекторных заготовок.

Кроме того, при безвытяжном отборе возможен увод ленты от оси шпри цуемой заготовки, что приводит при навивке к смещению слоев получаемой заготовки относительно друг друга или относительно других деталей автопокрышки, на которые производится навивка. Таким образом, снижается качество готовой покрьшжи.

Указанные недостатки частично устранены в другом известном способе изготовления протекторных заготовок, при котором шприцуют непрерывную резиновую заготовку, вьфезают из неё ленту, отбирают последнюю и навивают на кольцевое основание, причем после

0 образования первого слоя при навивке последующих слоев ленту вытягивают в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора. В известном 5 способе вырезают ленту шириной, равной ширине основания изготавливаемого протектора 2.

Таким образом, первый слой протектора образуют из ленты, которая не подвергалась вытягиванию, что, вследствие специфики перерабатываемого материала и влияния отборо.чных устройств , приводит к смещению продольных 5 кромок ленты относительно оси шприцуемой заготовки и, следовательно, к снижению качества получаемого изделия. Кроме того, безвытяжной отбор ленты, как показано ранее, снижает 0 производительность способа.

Цель изобретения - псэвышение качества протекторных заготовок и производительности процесса их изгютовления.

Поставленная цель достигается тем, что в способе изготовления протекторf4bjx заготовок, при котором шприцуют непрерывную резиновую заготовку, вырезают из нее ленту, отбирают последнюю и навивают на кольцевое основание, причем после образования первого слоя при навивке последующих слоев ленту вытягивают в направлении отбора до придания ей в каждом витке ширины в соотв.етствии с профилем протектора, вырезают ленту шириной,равной 1,02-1,04 ширины основания изготавливаемого протектора, а перед образованием первого слоя вытягивают ее в направлении отбора до придания ей ширины, равной ширине основания протектора.

При осуществлении предлагаемого способа за счет вытягивания ленты перед навивкой первого слоя, как и последующих, в ней создается принудительное натяжение, что снижает увод ленты от оси шприцуемой заготовки и приводит к последующему самоцентрированию ее при укладке на кольцевом основании. Вследствие того, что в этом случае перед вытягиванием подают ленту заведомобольшей ширины, сокращается доля возвратных отходов , и повьшается доля материала, поступающего за одно и то же время на навивку.

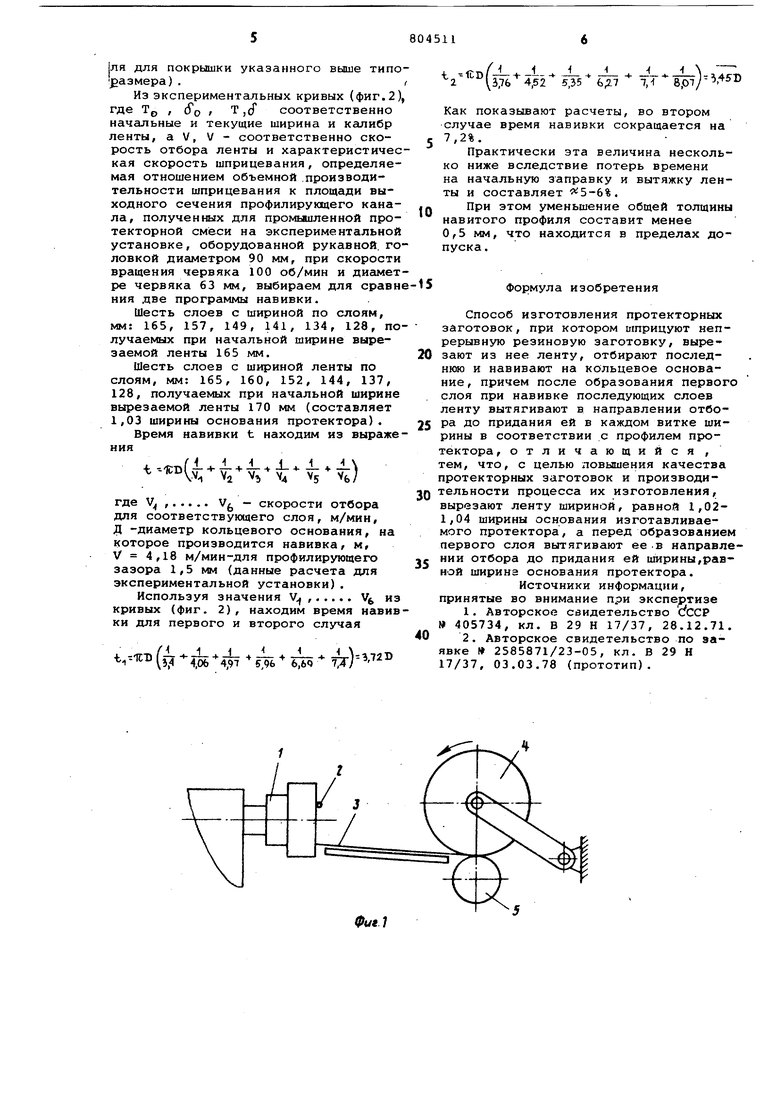

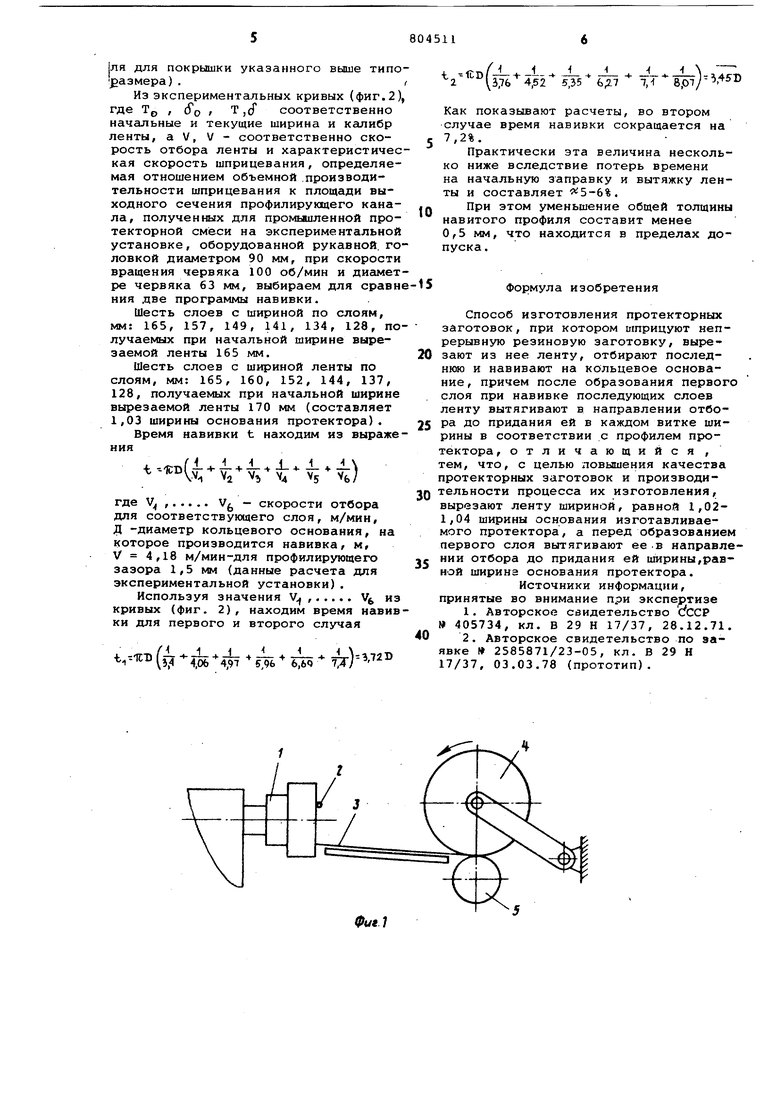

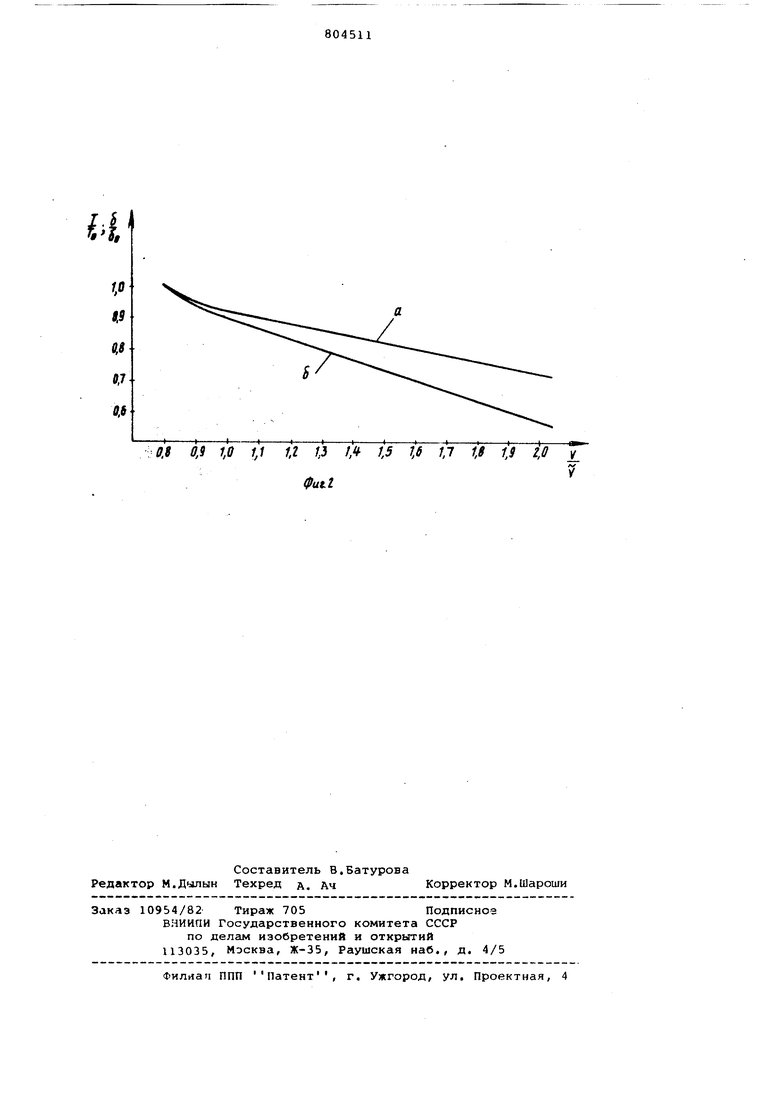

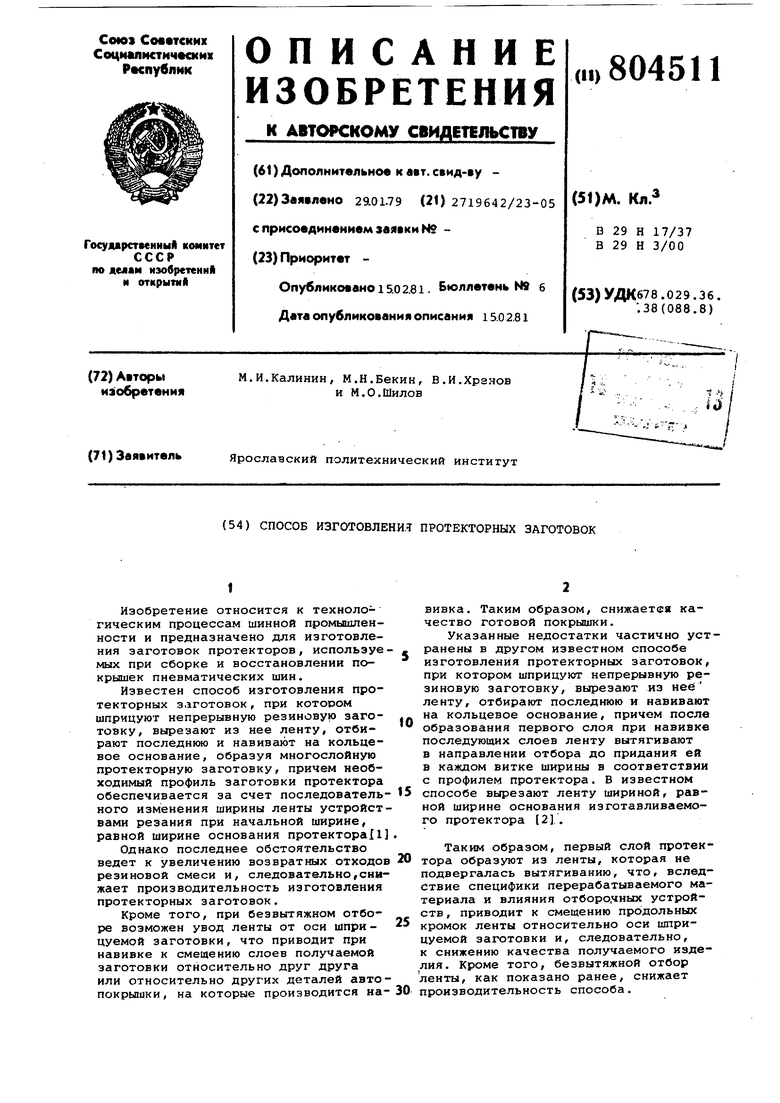

На фиг. 1 изображено устройство для осуществления описываемого способа; на фиг. 2 - осредненные кривые зависимости относительного изменения ширины (кривая а) и калибра (кривая б) ленты от. отношения скорости ее отбора к характеристической скорости шприцевания, полученные по результатам экспериментальных исследований.

С помощью червячного пресса с профилирующей головкой 1 шприцуют непрерывную резиновую заготовку, например в виде рукава, и одновременно вырезают из нее устройством 2 ленту 3 шириной, равной 1,02-1,04 ширины основания изготавливаемого протектора. Выбор значений в указанном интервале производится в зависимости от деформационных свойств протекторной резиновой смеси и начальной ширины протектора, определяемой размерами автопокрышки. Ленту 3 отбирают, заправляют под кольцевое основание 4, например сборочтлй барабан, и навивают на него. Перед образованием первого сло ленту вытягивают в направлении отбора до придания ширины, равной ширине основания изготавливаемого протектор Это обеспечивается подбором линейной скорости приводного устройства 5. После образования первого слоя увеличивают скоросгть OTfiopa ленты J устройством 5, и навивают последующие слои. При навивке которых ленту вытягивают в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора.

Как показали исследования, проведенные на экспериментальной установке (фиг. 2), при вытягивании ленты на участке отбора изменялись ее ширина и калибр, причем характер этих изменений определялся деформационными свойствами материала ленты. Характер зависимости ширины и калибра ленты от скорости отбора для шприцуемых протекторных резиновых смесей таков, что при соответствующем выборе программы навивки сокращалось время навивки массива резины в соответствии с профилем протектора. Следовательно, введение вытяжки ленты перед образованием первого слоя навиваемой заготовки привело к дальнейшему повышению производительности изготовления протекторных заготовок (см. пример), что физически выражается в уменьшении доли возвратных отходов из-за того,что первый слой образуют с предварительной вытяжкой ленты, ширина которой заведомо больше ширины основания профиля протекторной заготовки.

Возникающее в ленте принудительное натяжение вследствие вытягивания ленты в направлении отбора предотвращает смещение ленты от оси шприцуемой заготовки и способствует самоцентрированию ее при укладке на сборочном барабане. Как показали эксперименты по навивке ленточных заготовок на брекерный браслет при сборке брекернопротекторных браслетов автопокрышек размера 165 R 13 на экспериментальной установке при реализации предлагаемого способа смещение кромок навитого первого слоя относительно брекера находилось в пределах допускаемых значений .

При осуществлении предлагаемого способа можно шприцевать заготовку плоскощелевой головкой, обрезать ее края и центральную полосу шириной, большей ширины основания изготавливаемого протектора в указанном диапазоне значений, вытягивать перед навивкой первого слоя до ширины основания с целью достижения преимуществ предлагаемого способа. Однако шприцевание непрерывной заготовки в виде рукава предпочтительнее, поскольку при этом обеспечивается лучшая равномерность скорости экструзии по фронту профилирующего канала, что особенно важно для получения равнотолщинных изделий.

Пример . Необходимо навить заготовку протектора с высотой профиля ,5 мм и шириной основания мм (соответствует высоте профиля для покрышки указанного выше типо азмера) . Из экспериментальных кривых (фиг.2) где Тр , бо / Т ,сГ соответственно начальные и текущие ширина и калибр ленты, а V, V - соответственно скорость отбора ленты и характеристичес кая скорость шприцевания, определяемая отношением объемной производительности шприцевания к площади выходного сечения профилирующего канала, полученных для промышленной протекторной смеси на экспериментальной установке, оборудованной рукавной, го ловкой дигииетром 90 мм, при скорости вращения червяка 100 об/мин и диамет ре червяка 63 мм, выбираем для сравн ния две программы навивки. Шесть слоев с шириной по слоям, мм: 165, 157, 149, 141, 134, 128, по лучаемых при начальной ширине вырезаемой ленты 165 мм. Шесть слоев с шириной ленты по слоям, мм: 165, 160, 152, 144, 137, 128, получаемых при начальной ширине вырезаемой ленты 170 мм (составляет 1,03 ширины основания протектора). Время навивки t находим из выраже ния ) где Vj , V - скорости отбора для соответствующего слоя, м/мии, Д -диаметр кольцевого основания, на которое производится навивка/ м, V 4,18 м/мин-для профилирующего зазора 1,5 мм (данные расчета для экспериментальной установки). Используя значения V ,V из кривых (фиг. 2), находим время навив ки для первого и второго случая .--- (,7 Йб%i7 ЧТь Йо 7) 8) Чйб- ЬКак показывают расчеты, во втором случае время навивки сокращается на 7,2%. Практически эта величина несколько ниже вследствие потерь времени на начальную заправку и вытяжку ленты и составляет . При этом уменьшение общей толщины навитого профиля составит менее 0,5 мм, что находится в пределах допуска. Формула изобретения Способ изготовления протекторных заготовок, при котором шприцуют непрерывную резиновую заготовку, вырезают из нее ленту, отбирают последнюю и навивают на кольцевое основание, причем после образования первого слоя при навивке последующих слоев ленту вытягивают в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора , отличающийся , тем, что, с целью повышения качества протекторных заготовок и производительности процесса их изготовления, вырезают ленту шириной, равной 1,021,04 ширины основания изготавливаемого протектора, а перед образованием первого слоя вытягивают ее.в направлении отбора до придания ей ширины,равной ширина основания протектора. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство dcCP 405734, кл. В 29 Н 17/37, 28.12.71. 2. Авторское свидетельство по заявке 2585871/23-05, кл. В 29 Н 17/37, 03.03.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления протекторных заготовок | 1978 |

|

SU735438A1 |

| Способ изготовления протекторных заготовок | 1982 |

|

SU1024302A1 |

| Способ изготовления протекторных заготовок | 1980 |

|

SU903198A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕКТОРНЫХ ЗАГОТОВОК | 1987 |

|

SU1448568A1 |

| Способ изготовления протекторных заготовок (его варианты) | 1985 |

|

SU1384396A1 |

| Способ изготовления протекторных заготовок | 1980 |

|

SU895709A1 |

| Способ изготовления протекторных заготовок | 1985 |

|

SU1279844A1 |

| Устройство для навивки протектора ленточкой | 1984 |

|

SU1143611A2 |

| Устройство для навивки протекторалЕНТОчКОй | 1979 |

|

SU827312A1 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU973395A2 |

ФигА

Н

0 9.9 0,8 А7 0.6

0.9 0,9 1,0 1,1 1,1 /,3 /, 1,5 1,6 1,1 1,8 1,S 2,0 у

0utl

7

Авторы

Даты

1981-02-15—Публикация

1979-01-29—Подача