(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕКТОРНЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления протекторныхзАгОТОВОК | 1979 |

|

SU804511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕКТОРНЫХ ЗАГОТОВОК | 1987 |

|

SU1448568A1 |

| Способ изготовления протекторных заготовок | 1978 |

|

SU735438A1 |

| Устройство для навивки протекторалЕНТОчКОй | 1979 |

|

SU827312A1 |

| Способ изготовления протекторных заготовок | 1982 |

|

SU1024302A1 |

| Устройство для навивки протектора ленточкой | 1980 |

|

SU921874A2 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU973395A2 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU1009804A2 |

| Устройство для навивки протектора ленточкой | 1984 |

|

SU1143611A2 |

| Способ изготовления протекторных заготовок | 1977 |

|

SU627998A1 |

1

Изобретение относится к технологическим процессам шинной нромышленности и предназначено для изготовления заготовок протекторов, используемых при сборке и восстановлении покрышек пневматических шин.

Известен способ изготовления заготовок протекторов, при кагором каландрованием или шприцеванием формуют широкую ленту сырой резины с постоянной шириной и переменной по ее ширине высотой профиля, которую затем навивают на кольцевое основание в соответствии с профилем протектора 1.

При таком способе изготовления протекторных заготовок переменный по высоте профиль навиваемой заготовки набирают за счет изменения от слоя к слою высоты профиля и формы сечения навиваемой ленты, что ведет к необходимости последовательности перестройки профилирующих зазоров резиноперерабатываюш,его оборудования. В связи со значительными давлениями, развиваемыми резиновой смесью при переработке, изменение профилирующего зазора без останова оборудования при условии непрерывности процесса навивки сопряжено со значительными трудностями. При этом усложняется профилирующее оборудование и требуется корректировка скоростей отбора профилируемой ленты в связи с изменением скоростей ее выхода из изменяемого в процес5 се работы профилирующего зазора.

Наиболее близким к изобретению является способ изготовления протекторных заготовок, при котором шприцуют непрерывную резиновую заготовку, разрезают ее на ленты щириной, соответствующей ширине основания изготавливаемого протектора, и навивают на кольцевую опору, вытягивая ленту в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора.

15

Способ удобен при получении протекторных заготовок несложного профиля, например, с плоской коронной частью или с небольшим углублением в ее середине, когда рукавную заготовку можно получить шпри20 цеванием через кольцевой осесимметричный канал. Однако при навивке более сложных профилей, например, с широкой впадиной на коронной части, способ трудно реализовать, поскольку требуемое изменение поперечного сечения профилирующего канала

на выходе приведет.к его ассиметрии, а следовательно, к существенным различиям скоростей выдавливания резиновой смеси пофронту выходного сечения канала, что приводит к образованию складок, закручиванию ленты и т.д., нарушает устойчивость процесса навивки и снижает качество навиваемых заготовок.

Кроме того, при шприцевании ленточных заготовок через узкие профилирующие зазоры (1-3 мм), когда в тонком слое резиновой смеси наблюдается интенсивный разогрев, при линейных скоростях выхода ленты 10-15 м/мин и более резко увеличиваются дефекты, обусловленные подвулканизацией резиновой смеси, что приводит к снижению качестве заготовок протектора и автопокрышки в целом. Таким образом, производительность известного способа ограничена максимально допустимыми практически скоростями шприцевания, что не позволяет перейти при сечении профилирующего канала, выбранном из условия равенства ширины ленты ширине основания протектора, к большему типоразмеру червячной машины, технические характеристики которой позволили бы обеспечить повышение производительности шприцевания, а следовательно, изготовления протекторных заготовок.

Целью изобретения является повышение производительности способа.

Поставленная цель достигается тем, что по способу изготовления протекторных заготовок, при котором шприцуют непрерывную резиновую заготовку, разрезают ее на ленты шириной, соответствующей ширине основания изготавливаемого протектора, и навивают на кольцевую опору, вытягивая ленту в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора, заготовку шприцуют в виде рукава с профильной внутренней поверхностью, имеющей кратное число соответствующих профилю изготавливаемой заготовки протектора конфигураций, и с периметром наружной поверхности, кратным ширине основания изготавливаемой заготовки протектора, а разрезание заготовки на ленты осуществляют по границам соответствующих профилю изготавливаемой заготовки протектора конфигураций.

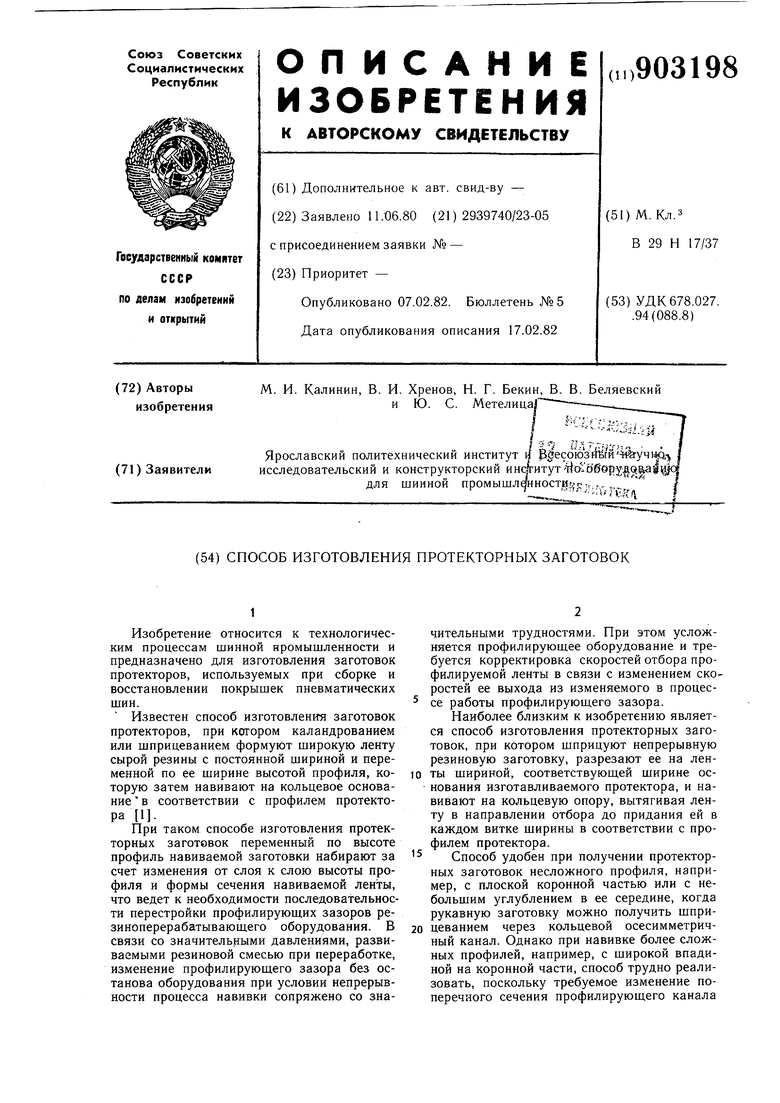

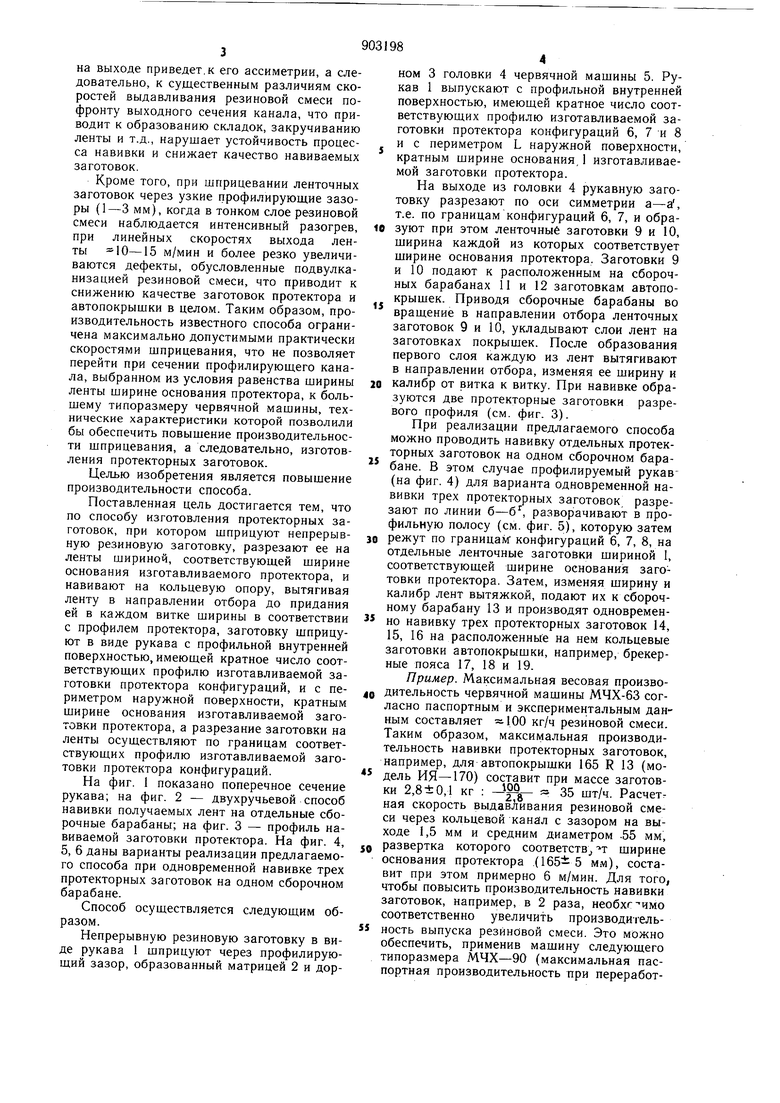

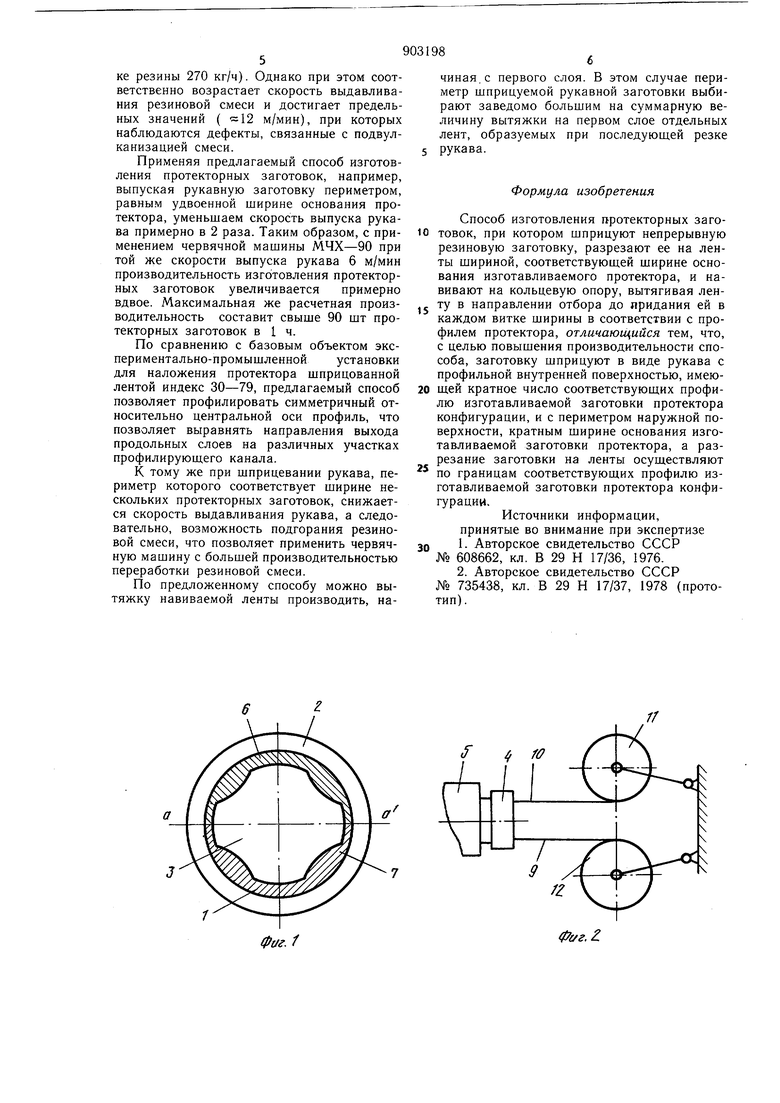

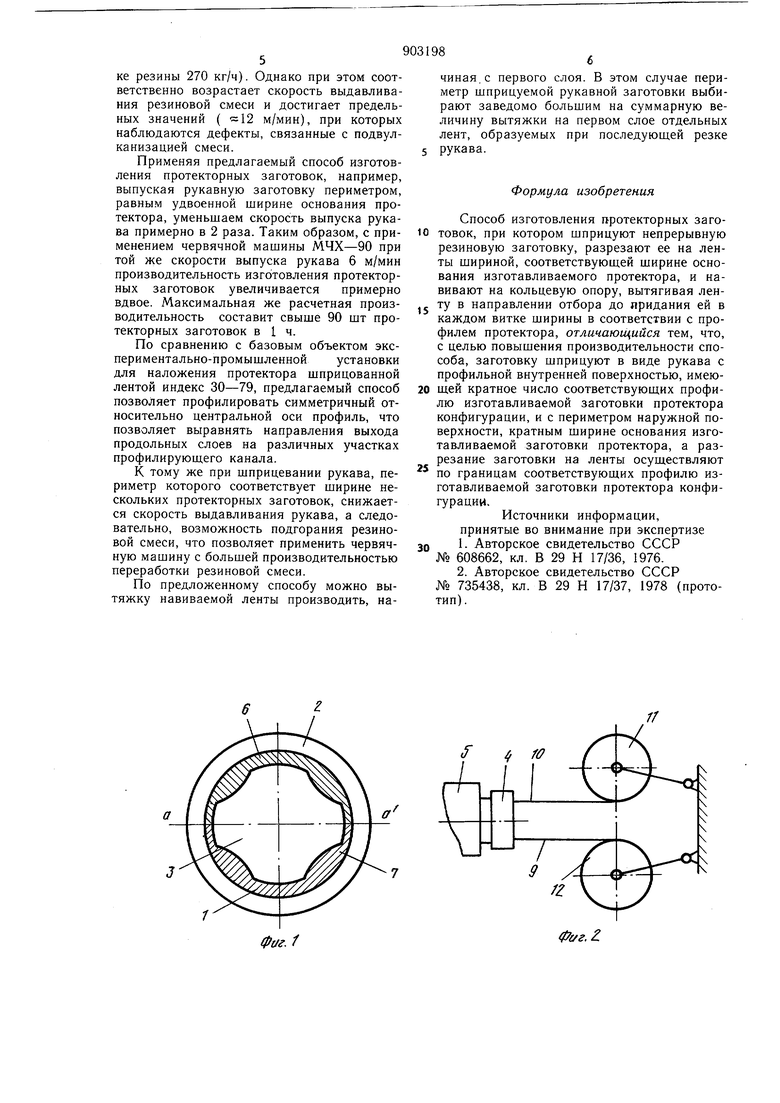

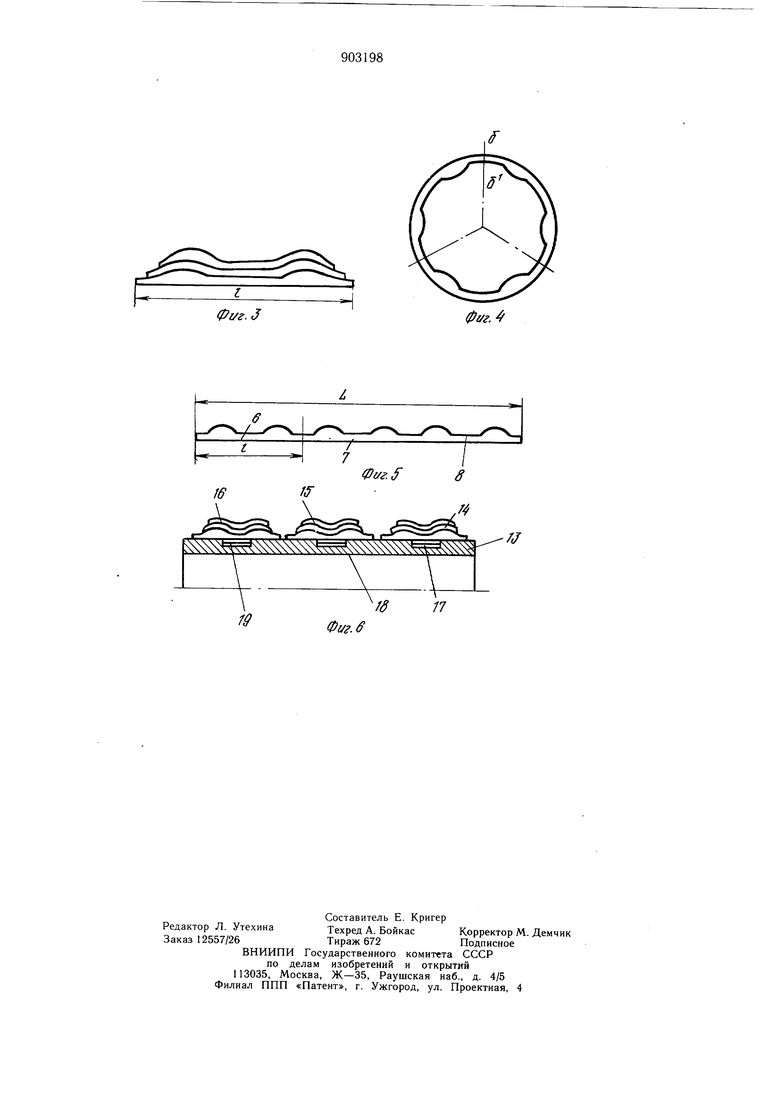

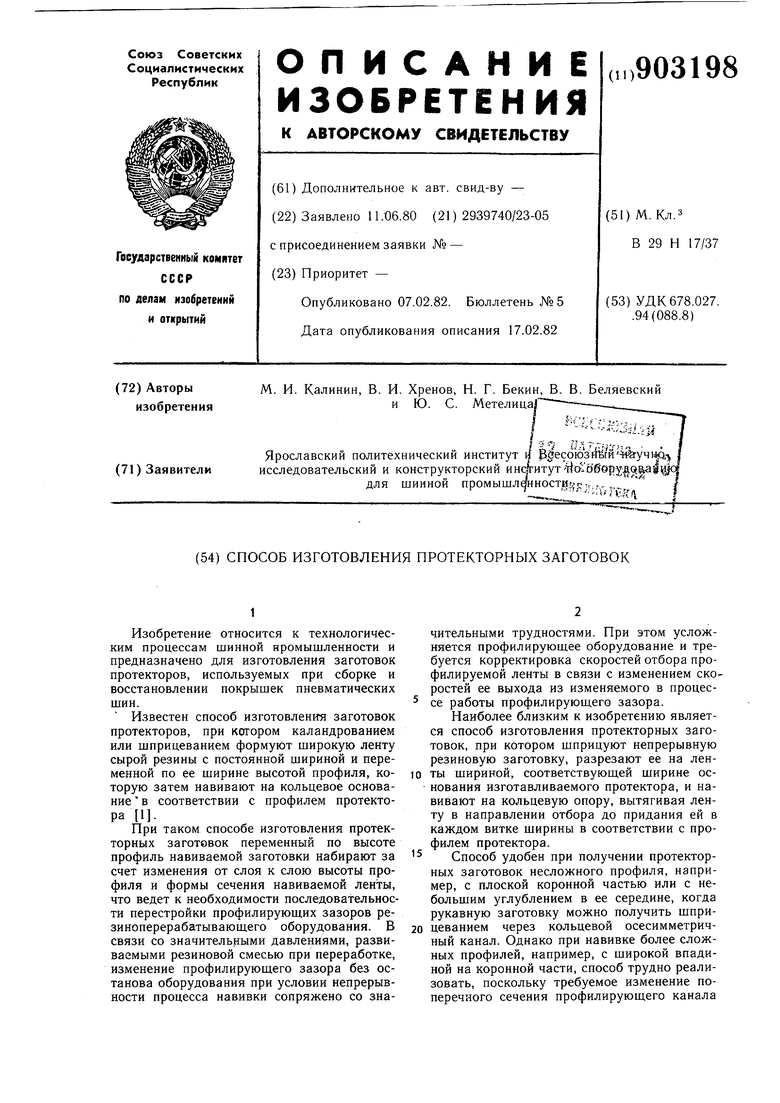

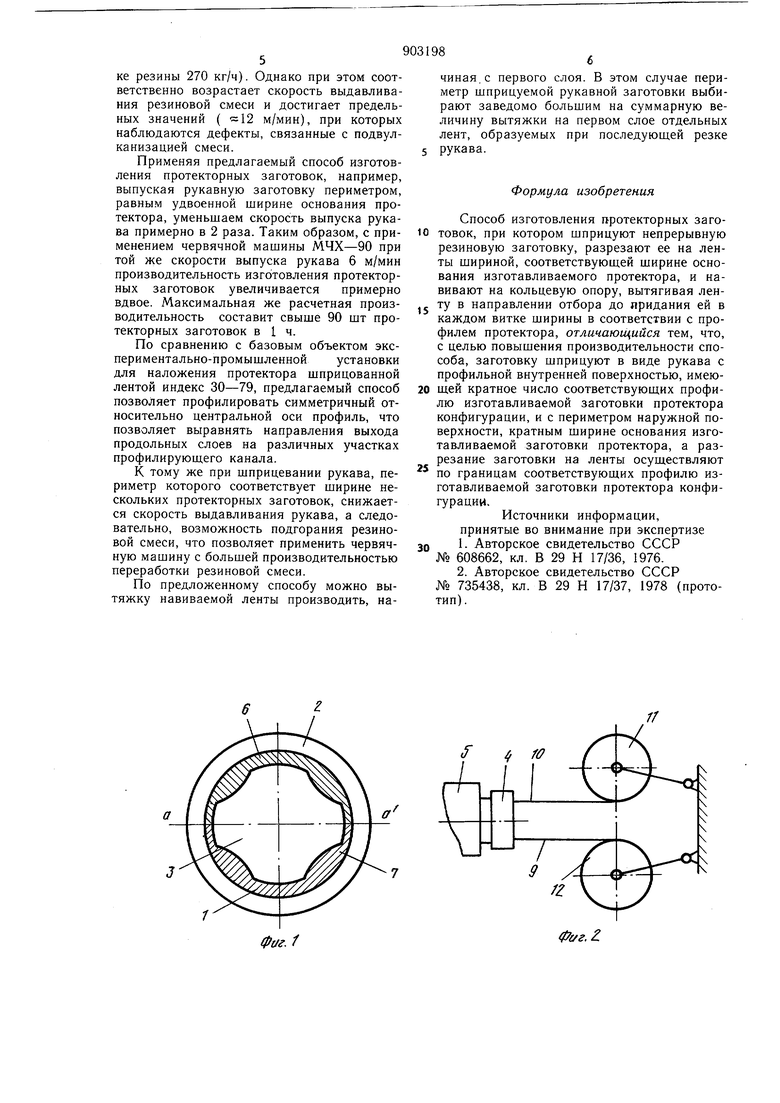

На фиг. 1 показано поперечное сечение рукава; на фиг. 2 - двухручьевой способ навивки получаемых лент на отдельные сборочные барабаны; на фиг. 3 - профиль навиваемой заготовки протектора. На фиг. 4, 5, 6 даны варианты реализации предлагаемого способа при одновременной навивке трех протекторных заготовок на одном сборочном барабане.

Способ осуществляется следующим образом.

Непрерывную резиновую заготовку в виде рукава 1 шприцуют через профилирующий зазор, образованный матрицей 2 и дорНОМ 3 головки 4 червячной машины 5. Рукав 1 выпускают с профильной внутренней поверхностью, имеющей кратное число соответствующих профилю изготавливаемой заготовки протектора конфигураций 6, 7 и 8 и с периметром L наружной поверхности, кратным ширине основания,1 изготавливаемой заготовки протектора.

На выходе из головки 4 рукавную заготовку разрезают по оси симметрии а-а, т.е. по границам конфигураций 6, 7, и образуют при этом ленточные заготовки 9 и 10, ширина каждой из которых соответствует ширине основания протектора. Заготовки 9 и 10 подают к расположенным на сборочных барабанах 11 и 12 заготовкам автопокрышек. Приводя сборочные барабаны во вращение в направлении отбора ленточных заготовок 9 и 10, укладывают слои лент на заготовках покрыщек. После образования первого слоя каждую из лент вытягивают в направлении отбора, изменяя ее ширину и

0 калибр от витка к витку. При навивке образуются две протекторные заготовки разревого профиля (см. фиг. 3).

При реализации предлагаемого способа можно проводить навивку отдельных протекторных заготовок на одном сборочном барабане. В этом случае профилируемый рукав (на фиг. 4) для варианта одновременной навивки трех протекторных заготовок; разрезают по линии б-б, разворачивают в профильную полосу (см. фиг. 5), которую затем

0 режут по rpaHHHaivr конфигураций 6, 7, 8, на отдельные ленточные заготовки шириной 1, соответствующей ширине основания заготовки протектора. Затем, изменяя ширину и калибр лент вытяжкой, подают их к сборочному барабану 13 и производят одновременно навивку трех протекторных заготовок 14, 15, 16 на расположенные на нем кольцевые заготовки автопокрышки, например, брекерные пояса 17, 18 и 19.

Пример. Максимальная весовая производительность червячной машины МЧХ-63 согласно паспортным и экспериментальным данным составляет 100 кг/ч резиновой смеси. Таким образом, максимальная производительность навивки протекторных заготовок, например, для автопокрышки 165 R 13 (модель ИЯ-170) составит при массе заготовки 2,8 ±0,1 кг : - Pg- 35 шт/ч. Расчет, ная скорость выдавливания резиновой смеси через кольцевой канйл с зазором на выходе 1,5 мм и средним диаметром -55 мм,

0 развертка которого соответств т ширине основания протектора .(165-5 мм), составит при этом примерно 6 м/мин. Для того, чтобы повысить производительность навивки заготовок, например, в 2 раза, необхг-имо соответственно увеличить производительность выпуска резиновой смеси. Это можно обеспечить, применив машину следующего типоразмера МЧХ-90 (максимальная паспортная производительность при переработке резины 270 кг/ч). Однако при этом соответственно возрастает скорость выдавливания резиновой смеси и достигает предельных значений ( 12 м/мин), при которых наблюдаются дефекты, связанные с подвулканизацией смеси.

Применяя предлагаемый способ изготовления протекторных заготовок, например, выпуская рукавную заготовку периметром, равным удвоенной ширине основания протектора, уменьшаем скорость выпуска рукава примерно в 2 раза. Таким образом, с применением червячной машины МЧХ-90 при той же скорости выпуска рукава 6 м/мин производительность изготовления протекторных заготовок увеличивается примерно вдвое. Максимальная же расчетная производительность составит свыше 90 шт протекторных заготовок в 1 ч.

По сравнению с базовым объектом экспериментально-промышленной установки для наложения протектора шприцованной лентой индекс 30-79, предлагаемый способ позволяет профилировать симметричный относительно центральной оси профиль, что позволяет выравнять направления выхода продольных слоев на различных участках профилируюш.его канала.

К тому же при шприцевании рукава, периметр которого соответствует ширине нескольких протекторных заготовок, снижается скорость выдавливания рукава, а следовательно, возможность подгорания резиновой смеси, что позволяет применить червячную машину с большей производительностью переработки резиновой смеси.

По предложенному способу можно вытяжку навиваемой ленты производить, начиная, с первого слоя. В этом случае периметр шприцуемой рукавной заготовки выбирают заведомо большим на суммарную величину вытяжки на первом слое отдельных лент, образуемых при последуюш,ей резке рукава.

Формула изобретения

Способ изготовления протекторных заготовок, при котором шприцуют непрерывную резиновую заготовку, разрезают ее на ленты шириной, соответствуюшей ширине основания изготавливаемого протектора, и навивают на кольцевую опору, вытягивая ленту в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора, отличающийся тем, что, с целью повышения производительности способа, заготовку шприцуют в виде рукава с профильной внутренней поверхностью, имеющей кратное число соответствующих профилю изготавливаемой заготовки протектора конфигурации, и с периметром наружной поверхности, кратным ширине основания изготавливаемой заготовки протектора, а разрезание заготовки на ленты осуществляют по границам соответствующих профилю изготавливаемой заготовки протектора конфигурации.

Источники информации, принятые во внимание при экспертизе

№ 735438, кл. В 29 Н 17/37, 1978 (прототип).

Фаг. /

f

ф1/г.

фуг.

W

Фиг.&

Авторы

Даты

1982-02-07—Публикация

1980-06-11—Подача